100 t 钢包扩容设计与实践

张文祥 武晓阳 李 超 柳晓辉 张朝发 魏 军

(河钢股份有限公司唐山分公司)

0 前言

为满足生产需求,转炉后期有效容积增大后可以增加出钢量,但是转炉增产受现有钢包容量的限制,钢包装入量过大容易出现精炼炉溢渣现象,如果只是单纯减小钢包工作层的厚度,则会造成钢包包龄寿命的降低、耐材成本的升高。唐钢长材事业部2022年1月份起进行了月产45 万t规模生产,需转炉冶炼扩容,即每炉钢水量从现在的100 t 增至125 t,为适应转炉容量增加后的生产需要,钢包设计优化和改进势在必行,设计出了一种100 t 钢包可承装125 t 钢水的修砌方案并实践应用。

1 容积计算及耐材尺寸优化

钢包作为炼钢生产中必不可少的载体,是炼钢—连铸界面钢水承载和二次冶炼的重要容器,将各个工序有机联系起来,保证了炼钢有序进行。钢包不仅承接转炉冶炼完成的钢水,而且是精炼的重要设备,在满足装钢的同时,还要满足精炼工艺,如对钢包净空要求、钢包上部内径尺寸要求等。因此,对100 t 钢包进行设计和改进,容积需满足盛装转炉出钢量和精炼工艺的需求。

1.1 原100 t 钢包设计方案及砌筑要求

包壁设计:包壁永久层打结前在包壁上粘贴保温板,保温板采用纳米绝热材料,厚度为10 mm。永久层打结要求将胎模与四周保温板之间的间隔控制在(100±5)mm,浇注料搅拌时添加的水量控制在6.0%左右,以浇注料流动性作为最终判定依据,搅拌均匀,安放好新钢包胎具,按工艺要求操作。修包壁过渡层时使用80 mm 安全衬,钢包包壁工作层采用210 mm 包壁砖,渣线部位采用240 mm 镁碳砖,包壁安全衬和工作层之间采用40 mm 刚玉自流料,要求包沿高度小于120 mm。包壁总计厚度为440~470 mm。

包底设计:先打结100 mm 包底永久层,然后采用包底平铺层加立砌工作层的修砌方法。包底和水口座砖仍采用现有砌筑方法,即先装好透气座砖和水口座砖,透气座砖与包底砖之间的预留间隙,水口座砖与包底砖之间的预留间隙均为50~100 mm。包底砖砌筑完成后,透气座砖与包底砖周围的间隙、水口座砖与包底砖周围的间隙、包底砖与包壁永久层之间均用刚玉自流料填充,最后插砖、振捣密实,做到砖缝纵横错开、泥浆饱满,包底砌筑找正、卡牢,打结底料与透气砖座砖齐平。包底总厚度达到450 mm,满足了钢包净空高度400 mm,钢包容量100 t 的使用要求,同时也提高了钢包的使用安全性能。

1.2 主要设计参数

(1)100 t 钢包包体钢结构主要尺寸及工艺参数:上口外径3 760 mm,下口外径3 280 mm,钢包总高(不含罐脚)4 065 mm,钢液面净空高度400 mm,液态渣厚度150 mm,钢水比重6.9 t/m3。

(2)钢包容积公式[1-2]:

式中,H——钢包高度,mm;D——钢包上部直径,mm;D1——钢包下部直径,mm;V——钢包容积(包含耐材容积),mm3。

1.3 计算结果

钢包包底是一个相对复杂的部位,包含滑动系统,透气砖、水口座砖等,该设计改进是在包底耐材不变的前提下,按照上述钢包设计参数和容积公式进行理论计算得到的,原包壁耐材厚度D前=470 mm,V前表示原100 t 钢包容积,ΔDV为新增25 t 钢包容积,优化后的钢包容积V后为125 t,代入钢包容积公式计算得出D后=350 mm。因此DΔ=D前-D后=120 mm。

在现有钢包基础上增加25 t 钢水容量,需增大内径120 mm,即包壁耐材厚度总体需要减少120 mm,据此考虑去掉修包壁过渡层使用的80 mm安全衬,包壁安全衬与工作层之间的40 mm 刚玉自流料,并据此设计了新砌砖方案。此设计改进方案未考虑缩短钢包永久层厚度,所以对钢包包胎尺寸无影响,原有包胎可以继续使用,其他部位尺寸和结构不变。

2 砌筑工艺

2.1 钢包优化设计方案和砌筑要求

包壁设计:根据实际情况,确定通过减少钢包砌砖的厚度扩大钢包内径来实现扩容,去掉修包壁过渡层使用80 mm 安全衬,去掉包壁安全衬和工作层之间40 mm 刚玉自流料,钢包扩容后取消包沿砖,使用渣线砖代替,否则净空不能满足精炼要求。包壁总计厚度为320~350 mm,经计算,钢包净空高度为400 mm 时,钢包容量为126 t,达到了优化设计的要求,满足了钢水装入量。

原始设计方案中修砌顺序为保温板—永久层—安全衬—刚玉料—工作层,改进后的设计方案中修砌顺序为保温板—永久层—工作层,原始设计方案和改进后的设计方案如图1 所示。

包底采用重质料打结,平铺和立砌修砌方式,厚度为200 mm。包底和水口座砖仍采用现有砌筑方法,即先装好上、下座砖,再拼砌底部砖。砌砖时须用木榔头轻敲打紧,砖与砖之间的缝隙要小于2 mm,砖缝纵横错开,做到砖缝泥浆饱满,罐底砌筑找正、卡牢。钢包大修时,包底需重新打结底料;钢包小修更换水口座砖或透气砖时,需打结底料与透气砖座砖齐平。

2.2 钢包砖优化

钢包包壁砖采用200 mm 厚的铝镁碳砖,要求砖中碳含量提高2%,即含碳量为8%。渣线砖采用240 mm 厚的镁碳砖,要求砖中碳含量提高2%,即含碳量为14%,以提高砖的抗浸蚀能力[3-4]。钢包砖的理化指标见表1。

表1 钢包砖理化指标

3 钢包改进方案可行性校核

3.1 钢包空载和荷载情况下重心与耳轴位置

耳轴的位置对于整个钢包的倾倒过程来说是十分重要的。若耳轴的位置太低,则很可能由于操作不当导致钢液的过快倾倒;若耳轴的位置过高,则会增大倾倒钢液过程中所需要的倾翻力矩,进而增大起重机副钩的起重量,这样就造成了很大的能源浪费[5]。钢包设计耳轴中心应高于钢水罐满灌合成重心以上200~400 mm。改造后钢包重心与耳轴如图2 所示。对比改造前后钢包重心与耳轴位置,坐标原点位置:钢包耳轴连线中点(X=0,Y=0,Z=0);改造前重心(mm):X=-2.569 103,Y=-352.736 125,Z=-4.602 990;改造后重心(mm):X=-2.569,Y=-364,Z=-4.52。

图2 改造后钢包重心与耳轴

计算表明,钢包重心与耳轴位置符合设计要求。

3.2 钢包倾翻力矩

钢包在倾倒过程中,其倾翻力矩由三部分构成:钢包空包引起的倾翻力矩、钢包耳轴的摩擦力矩、钢液引起的倾翻力矩。通过计算起重机副钩的起重量与倾翻角的关系,核定起重机副钩的起重吨位,当前80 t 副钩起重量完全能够满足扩容钢包倾翻要求。经验证,此改进方案不影响钢包相关设备诸如钢包车、龙门钩和连铸钢包回转台的承载能力,相关设备不需要改进,钢包扩容改造费用不需要增加[5-6]。

3.3 钢水装入量

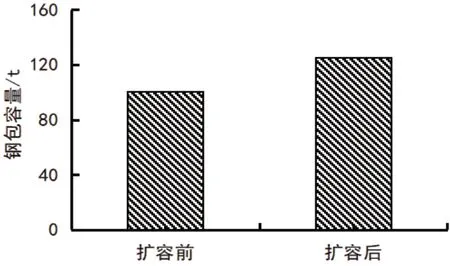

钢包扩容前后,钢水装入量(钢包盛装钢水量)如图3 所示。

图3 钢包扩容前后钢水装入量对比

从图3 可以看出,通过钢包修砌工艺的调整改进,钢包钢水装入量较过去提高了25 t 左右,达到了预定目标。

3.4 钢水温降

此设计方案虽然去掉了安全衬砖,减少了保温板厚度,但浇注料具有气孔率高、体积密度小、导热系数小、重烧收缩小等优点,绝热保温效果好,钢包温降正常,未发生因钢包温降大而导致回炉钢水的现象。

3.5 钢包寿命对比

钢包扩容前2021 年10 月-2022 年1 月,钢包平均包龄为95.45 炉,精炼比28.92%。扩容优化后,2022 年2 月-5 月,钢包平均包龄为96.47炉,精炼比29.77%,钢包包龄使用平稳,无影响。扩容前后钢包寿命对比如图4 所示。

4 结论

(1)通过对100 t 钢包优化设计与改进,改进后的钢包完全满足承装125 t 钢水要求,未超出240 t 天车的承装能力。

图4 扩容前后钢包寿命对比

(2)原设计100 t 钢包总计耐材用量54.7 t,设计改进后钢包耐材用量减少到40.2 t,耐材消耗量降低,在保证钢包安全运行的基础上降低了耐材吨钢成本。同时由于单炉产量增加,吨钢动力费用和人工费用相应减少,有效降低了吨钢生产成本。

(3)改进后的设计方案增大了钢包的有效容积,提高了钢包装钢量,同时提高了钢包净空高度,有利于避免精炼炉溢渣,保证了钢水LF 精炼所需有效空间,对实现钢水炉外有效精炼,提高钢水质量,增加品种档次,提高品种比例具有重要意义。