邯钢3 200 m3 高炉重力灰气力输送技术应用与创新

赵 欣 姜海宾 朱二涛 张福东

(1.邯郸科技职业学院;2.河北大河邯钢设计院有限公司)

0 引言

近年来国家施行环保政策治理大气污染,尤其是对钢铁行业的环保要求越来越严格,一系列的环保政策出炉,钢铁行业环境治理势在必行[1]。高炉炼铁作为钢铁生产的主要工艺,在生产过程中排放多种污染物,其中烟尘污染,尤其是无组织的烟尘排放对环境影响较大。重力除尘器目前仍是高炉煤气除尘系统中应用较为广泛的粗除尘装置,其产生的重力除尘灰颗粒相对较大,金属含量较高,可达60%以上,堆密度为1.2~1.8 t/m3。由于高炉冶炼的特殊性,重力除尘灰与一般环境灰相比,具有成分复杂、温度高、压力高、硬度高、密度高等特点,因此除尘灰的卸灰工艺也具有特殊性[2]。

邯钢3 200 m3高炉重力除尘灰采用的是传统的卸灰阀和螺旋加湿卸灰机配合卸灰,再利用运灰车进行外运。传统的卸灰工艺已无法满足国家环保与安全生产要求,因此,对重力除尘灰卸灰工艺进行了升级改造,并增加一套气力输送系统,以解决在卸灰及运输过程中带来的环保及安全问题,改善工人的工作条件,降低劳动强度。

1 存在问题

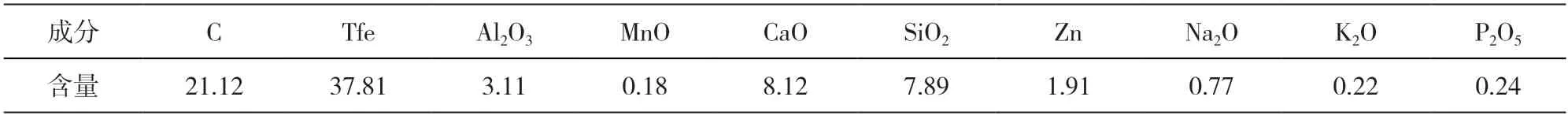

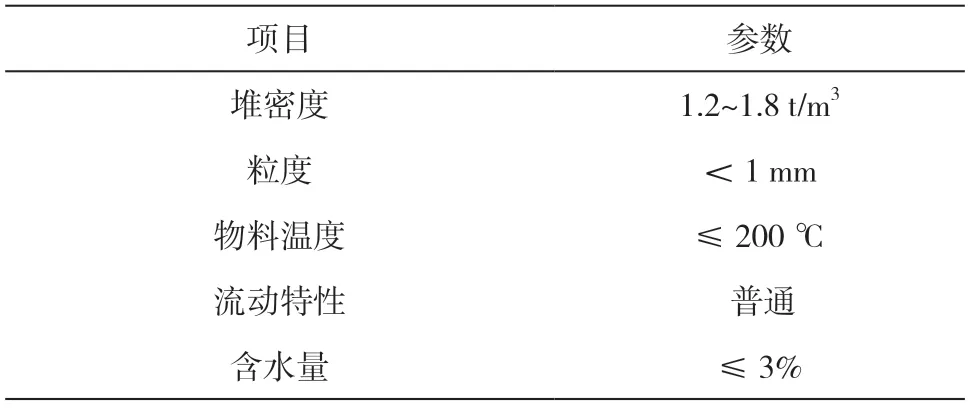

高炉重力除尘灰成分及参数见表1 和表2。

表1 高炉重力除尘灰成份 %

表2 高炉重力除尘灰参数

邯钢3 200 m3高炉重力除尘灰工艺主要利用重力除尘器中的压力和除尘灰的自身重力进行卸灰。重力除尘灰通过卸灰阀进入螺旋加湿机喷雾加湿,同时加湿机内部两根叶片呈左、右螺旋状分布的叶轴同步旋转,将已加湿的物料连续地推出料口外排至运灰车中[3]。由于整个卸灰过程在开放环境中进行,虽采用苫布苫盖、喷淋洒水,但在排灰和运输过程中仍有大量灰尘外溢。重力除尘器与高炉炉内相通,在卸灰过程中还会伴有大量煤气逸出,从而造成局部煤气浓度偏高,存在煤气中毒危险。

2 改造方案

2.1 系统组成和工作原理

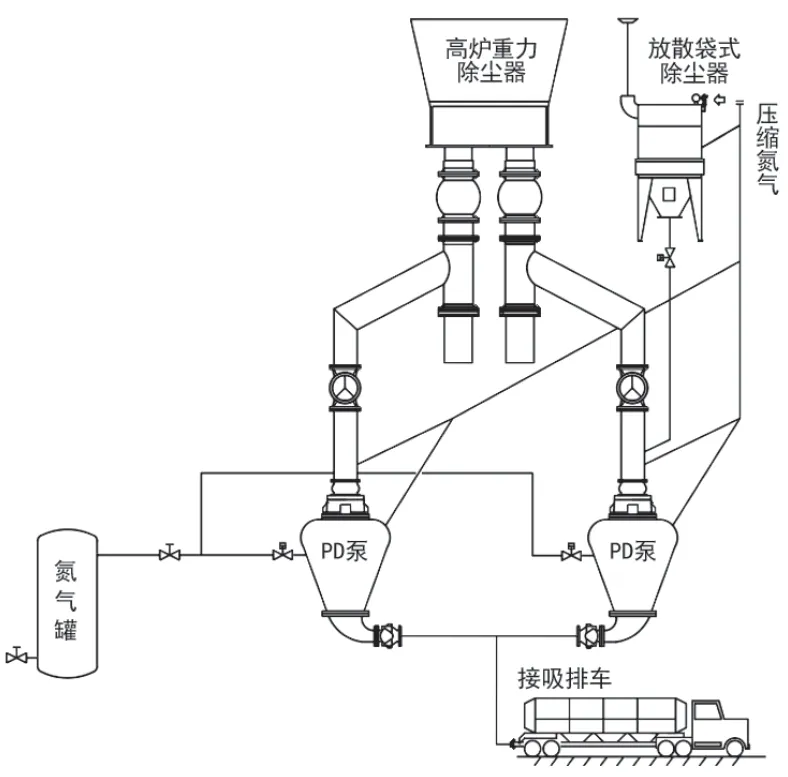

鉴于高炉重力除尘灰的物料特性,气力输送系统采用正压流态化气力输送工艺,主要由仓式泵系统、控制系统、气源系统、除尘灰回收系统、流化输送管路系统组成,工艺流程如图1 所示。

图1 重力灰气力输送系统工艺流程

其工作原理:(1)控制系统检测到料仓低料位或定时时间到,并且系统具备启动条件时,启动系统;(2)入口圆顶阀打开,物料靠自重落入仓泵,落料的过程中排气阀打开,使仓泵排气保证落料的通畅;(3)当仓泵高料位触发时,系统关闭排气阀,一定的延时后关闭入口圆顶阀,打开加压进气阀,物料通过流化弯头开始输送;(4)当仓泵压力降到设定值时,打开排气阀排气,系统准备执行下一个落料周期。

2.2 气力输送系统

邯钢3 200 m3高炉重力除尘灰原有螺旋卸灰系统升级改造气力输送系统从重力除尘器下部液压阀出口开始,新增安装侧排三通,一端连接螺旋加湿机,另一端连接气力输送泵,气力输送泵通过输灰管道将除尘灰输送至吸排罐车停靠点,输灰管道采用快速对接口与吸排车管道对接,保证除尘灰通过浓相输送至吸排罐车内。整个气力输送系统采用PLC 系统控制,整体输送水平距离为8 m,垂直高度为2 m,系统输送量为75 t/h,气力输送系统的输灰能力可以保证高炉的正常生产需求。

2.2.1 圆顶阀密封设计

由于除尘灰粒度小、硬度高的特性,在卸灰过程中对阀体磨损较大,容易造成阀体密封不严、损坏等现象。为了保证系统的安全运行,创新采用了充气式密封圆顶阀。该圆顶阀的开启和关闭动作是在阀体与阀芯之间以一种无接触式的状态进行,而该圆顶阀在关闭后其阀体内独特的充气密封装置可自动将阀内通道牢固的密封,并使该圆顶阀一侧的输送空腔处于可靠的压力输送状态,实现了阀体内物料的无阻碍的流动,以及该阀在启、闭过程中阀体与阀芯间无接触的相对运动,使得圆顶阀在物料流动中和阀的启、闭中做到了无磨损,保证了整个系统稳定可靠运行,同时解决了气力输送系统上阀门的磨损问题。

2.2.2 流化弯头设计

PD 浓相输送泵出口弯头采用全新设计的流化弯头,该弯头安装于泵体出口,弯头在使物料改变方向的同时,通过流线过渡设计,保证截面的过渡符合料气混合物的变化特性,将出口弯头处的阻力降至最低。同时,在弯头法兰处增加流化气来保证泵出口处物料的充分流化,还能起到清吹弯头的作用。与常规的焊接弯头和T型三通相比,既能降低泵体的整体高度,又能保证料气混合物的通畅输送。

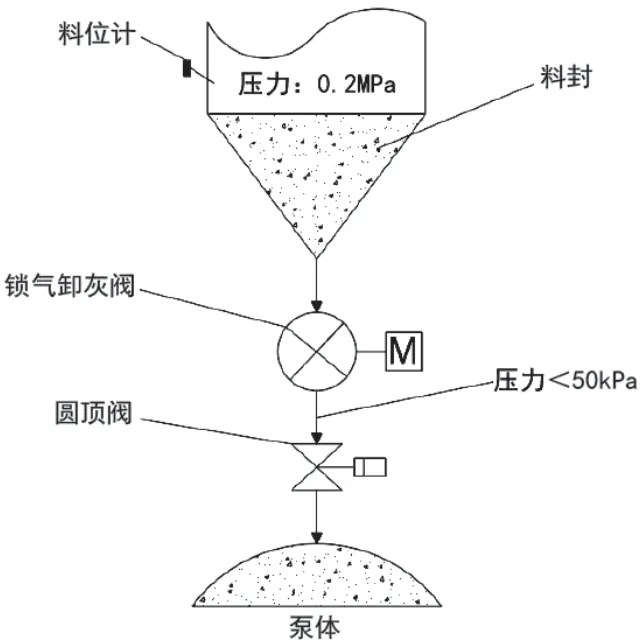

2.2.3 特殊密封设计

重力除尘器内部有约0.2 MPa 的输送压力,如果直接用仓泵入口阀落料上游的压力会对气力输送仓泵和仓泵入口阀造成很大冲击,很容易造成气力输送仓泵和入口阀门损坏,系统创新采用锁气卸灰阀+圆顶阀的组合设计,锁气卸灰阀+上方一定高度的料位可以将上游压力减小至50 kPa以下,从而保证圆顶阀的正常工作,延长圆顶阀的使用寿命,同时保证了系统的密封,比传统的球阀+插板阀的寿命大大提高。需在锁气卸灰阀轴封增加氮气密封,以免锁气卸灰阀在旋转时上游高压将粉尘挤入卸灰阀轴封,造成密封和轴承损坏。锁气卸灰阀+圆顶阀组合设计如图2 所示。

图2 锁气卸灰阀+圆顶阀组合设计

2.2.4 一键卸灰设计

气力输送控制系统采用PLC 控制。设置以PLC 加上位机为核心的完整的检测、连锁和保护装置,实现以LCD/键盘和鼠标作为监视和控制中心,对整个气力输送系统集中控制。自动化水平使运行人员无需现场人员的干预,在主控制室内即可实现对整个气力输送设备及其附属系统启/停的控制,正常运行的监视和调整,系统运行异常与事故工况的处理。在主控制室布置气力输送系统操作员站,完成对气力输送系统工艺的监视、控制。当吸排罐车到位,输灰管与吸排罐车手动连接完毕,在操作箱手动操作一键卸灰开启按钮,系统自动完成卸灰过程。

3 应用效果

邯钢3 200 m3高炉重力除尘灰气力输送系统投入以后,实现了重力除尘灰卸灰的自动化控制,可自动、远程、就地控制,操作方便,节约了人力、物力,简化了卸灰流程,卸灰效率相对传统方式有较大提升;实现了在全封闭条件下进行卸灰及运输操作,避免了二次扬尘污染,解决了煤气安全问题,保证了操作人员的安全。此次升级改造保留了原有的螺旋加湿机卸灰工艺设备,当气力输送系统进行检修或设备故障导致无法进行卸灰操作时,可通过原有设备进行卸灰,保证正常生产。

4 结语

高炉重力除尘灰具有灰量大、密度高、压力高、温度高并伴有煤气等特点,其卸灰操作相比一般环境下除尘灰要求更为严格,气力输送技术具有设备简单、布置灵活、输送效率高、封闭性高等特点,并可实现自动化控制。与传统机械输灰工艺相比,极大地改善了卸灰过程中造成的扬灰及煤气泄漏,从源头杜绝了二次污染;利用计算机实时监测手段,提高了系统的自动化水平,创新实现了一键卸灰操作,保证了系统无人化安全运行。随着社会对环保的日益重视和国家对污染治理的力度加大,钢企必须实现清洁生产,降低污染排放指标,重力除尘灰气力输送系统在邯钢3 200 m3高炉的成功应用,为行业内重力除尘灰污染治理提供了一种安全、环保的处理方案,应用前景广阔。