分程控制在氦液化器控制系统中的应用

摘 要 使用西门子博途V16编程软件,编写分程控制的标准库文件,并应用到氦气压缩机排气压力和吸气压力控制中。解决了阀门组合逻辑控制存在的问题,为低温冷箱提供稳定的氦气。

关键词 分程控制 氦液化器 氦气压缩机 PID控制

中图分类号 TP273 文献标识码 B 文章编号 1000?3932(2023)02?0252?05

液氦是氦的液化体,无色无味透明,可达到毫开级的超低温,是一种最主要的低温源。氦液化器以氦作制冷剂,通过液化循环使氦气成为液体的制冷机。氦液化器系统中,氦气压缩机是制冷循环中的关键设备之一,氦气压缩机对工质氦气进行绝热压缩,并为整个氦液化器低温系统提供动能。因此,要对氦气压缩机排气压力和进气压力进行高效调节,保证低温冷箱进气压力和回气压力稳定尤为重要。目前常用的控制方法是:对每个控制阀门编写1个比例积分PID控制回路。通过设置阀门的比例积分PID参数,如高压氦气加载阀门使用正向控制、高压氦气卸载阀门使用反向控制、低压氦气调节主阀、调节辅阀的增益和积分时间参数不同,来实现独立控制。这种方法因每个阀门有独立的比例积分PID控制回路,阀门组合配合控制难免会出现控制效率不高和逻辑不清晰的情况。因此,笔者引入分程控制,以期有效解决上述问题。

1 分程控制介绍

1.1 分程控制原理和结构

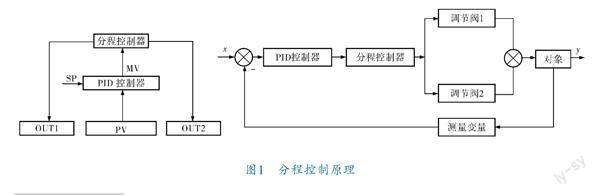

分程控制是将控制器输出信号全程分割成2个信号段,每个信号段控制1个控制阀,每个控制阀仅在控制器输出信号整个范围的某段内工作,它主要用于带有逻辑关系的多种控制手段而又具有同一控制目的的系统中,是为协调不同控制手段的动作逻辑而设计的。它也适用于一个对象特性非线性严重,需采取逐段逼近的方式进行精确控制的系统。

分程控制主要使用1个比例积分PID控制器来控制2个阀门,控制原理如图1所示,其中SP为比例积分PID控制器的设定值,PV为过程变量的测量值,MV为比例积分PID控制器的输出(即分程控制器的输入),OUT1和OUT2是分程控制器的2个输出,分别作用在2个不同的阀门上。

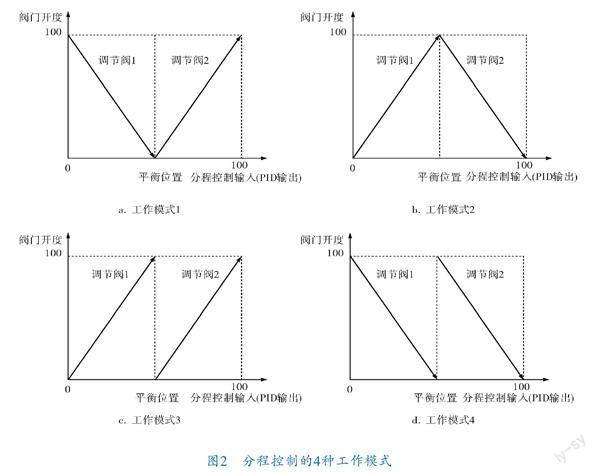

1.2 分程控制的4种工作模式

分程控制调节中,调节阀开闭形式一般可分为两种:阀门同向动作分程控制,即随调节器输出信号增大(或减小),两阀门都是开大(或关小);阀门异向动作分程控制,即随调节器的输出信号增大(或减小),阀门总是一只关小而另一只开大。根据分程控制动作和方向的不同,可以分为4种不同的工作模式,如图2所示,图中横坐标是分程控制器的输入,也就是比例积分PID控制模块的输出,横坐标中点是控制平衡位置(设定值等于测量值),单位%;纵坐标是调节阀1和2的输出,单位%。

先以第1种工作模式为例说明。假设调节阀1是反应釜的冷却阀,调节阀2是反应釜的加热阀。比例积分PID的设定温度为100 ℃。一开始,反应釜温度为常温,测量值为25 ℃,比例积分PID的输出为100%。这个时候调节阀2加热阀全开,调节阀1冷却阀全关。随着温度测量值接近设定值,比例积分PID输出接近平衡位置,调节阀2加热阀逐渐开小,最后接近0%。当温度继续升高,比例积分PID输出减小到平衡点左侧,这个时候调节阀1冷却阀逐渐打开,对反应釜进行冷却,从而使反应釜温度保持在设定值左右。第2种工作模式逻辑与第1种类似,只是控制方向相反。

再以第3种工作模式为例说明,假设调节阀1和调节阀2均为冷却水压力调节阀。调节阀1为调节主阀,调节阀2为调节辅阀。假设设定值为4 bar(1 bar=0.1 MPa),当系统刚启动时测量值为0 bar。比例积分PID输出为100%。调节阀1主阀和调节阀2辅阀同时100%全开。当压力接近设定值时,调节阀2辅阀全关,系统靠调节阀1主阀控制冷却水压力。当用水量增大,主阀全开,也不能满足设定压力时,调节阀2辅阀才參与控制。第4种工作模式与第3种工作模式类似,只是控制方向相反。

由上面的论述可以看出:分程控制在1个过程变量、1个比例积分PID控制器、2个调节阀这种控制回路中,优势比较突出,可以保证每个阀门的动作逻辑清晰,不会出现一边加热,一边冷却这类逻辑混乱的状态。

2 分控控制程序的编写

分程控制程序的编写使用的是西门子PLC编程软件博途V16,该软件支持SCL结构化编程语言、梯形图LAD等多种语言混合编程。分程控制程序逻辑关系使用LAD梯形图编程,计算公式使用SCL结构化编程。

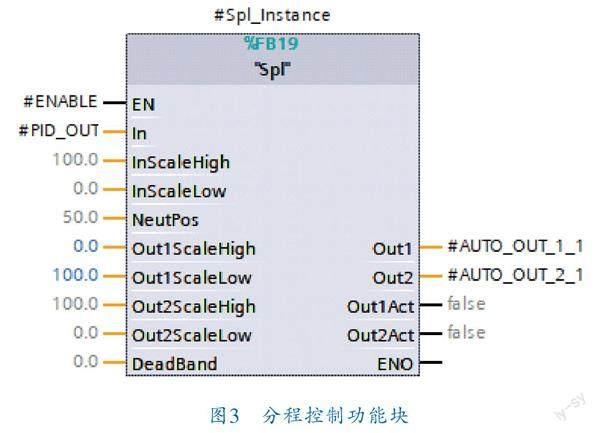

创建1个功能块FB,添加输入/输出接口,创建的分控控制功能块如图3所示。

图中,In为分程控制模块的输入,是比例积分PID控制模块的输出;InScaleHigh和InScaleLow为In的上量程和下量程;NeutPos是平衡位置;Out1和Out2为分程控制模块的输出;Out1ScaleHigh、Out1ScaleLow、Out2ScaleHigh、Out2ScaleLow用来设置Out1和Out2的工作模式;DeadBand为分程控制模块的死区;Out1Act和Out2Act分别为Out1和Out2动作的标志位。

分程控制的计算公式如下:

调用分程控制模块时,只需要在相应的输入/输出引脚编辑符号变量和参数。分程控制功能块FB可以被其他功能块FB、功能FC和组织块OB调用,从而完成更复杂的逻辑控制。如创建1个阀门控制功能块FB:包含分程控制、比例积分PID、斜率输出及数模转换等,也可以编辑成项目库和全局库,方便被其他项目或者程序调用[1,2]。

3 分程控制在氦液化器控制系统的应用

3.1 低温设备控制系统压缩机压力控制调节逻辑

图4为氦液化器控制系统上位机界面截图,其中D1100为氦气缓冲罐,当PI1110高压压力低压设定值大于测量值时,CV1112泄压阀全关,CV1212加载阀自动按分程控制模块计算比例打开,缓冲罐氦气进入压缩机进气管道进行补气。当高压压力测量值大于设定值时,CV1212加载阀全关,CV1112泄压阀按分程控制模块计算比例打开,高压侧氦气进入缓冲罐进行泄压。按照分程控制的工作模式1动作,这样就能避免:2个PID控制器分别控制2个阀门,当接近设定值时2个阀门同时打开这种逻辑混乱的情况。

CV1110為低压压力控制主阀,CV1111为低压压力控制辅阀。正常情况下CV1110控制主阀控制低压侧压力PI1210,当全开也不能满足设定压力时,CV1111控制辅阀按分程控制比例打开。按照分程控制工作模式3动作,这样就能避免:当控制主阀还有调节余量时,控制辅阀就参与控制的情况出现。

氦液化器在气体纯化、气体降温及气体液化等不同的运行阶段,制冷循环管道内氦气流量变化波动较大。通过2个分程控制,对4个阀门进行配合控制,能维持氦气压缩机排气和回气压力稳定,为降温和液化提供一个稳定的氦气供应。

图5是上述4个阀门的弹出控制面板,控制面板能对阀门自动、斜率、手动和关闭4种工作模式进行切换,还可对PID自动控制设定值、比例、积分时间、微分时间、死区及输出上下限等参数进行设置,也可以显示过程变量值、模块输出值和一些报警信息。

3.2 DeadBand死区的使用

为了避免调节阀在压力设定值附近频繁动作,可以设置分程控制DeadBand这个参数,即使用Dead Band死区功能,这样既能保持氦液化器压力稳定又能降低阀门动作频率,从而延长阀门的使用寿命。图6a是DeadBand设置为负数时的输入输出逻辑图,图6b是DeadBand设置为正数时的输入输出逻辑图。

4 结束语

分程控制的控制逻辑能很好地应用在1个过程变量、1个比例积分PID控制器、2个控制调节阀的控制场合,因此用于氦液化器的氦气压缩机进气压力和排气压力控制方面效果很好。设置分程控制DeadBand死区参数后,能有效地减少调节阀在设定值附近的动作,从而延长阀门的使用寿命。因此,可以在氦液化器其他的关键控制点或者其他低温设备控制系统中进行推广。

参 考 文 献

[1] 沈精虎.西门子系列PLC原理与应用[M].北京:人民邮电出版社,2009.

[2] 胡学林.可编程控制器教程[M].北京:电子工业出版社,2003.

(收稿日期:2022-07-05)

作者简介:吴晓刚(1981-),助理工程师,从事低温设备控制系统开发和调试工作,cousin15@163.com。

引用本文:吴晓刚.分程控制在氦液化器控制系统中的应用[J].化工自动化及仪表,2023,50(2):252-255;274.