BGL气化炉鼓风口长周期运行探讨

王家锋

(呼伦贝尔金新化工有限公司生产运营中心,内蒙古 呼伦贝尔 021506)

1 BGL气化炉鼓风口简介

鼓风口是BGL气化炉核心部件之一,为气化炉发生燃烧气化反应提供氧气和蒸汽。每台气化炉布置有6个鼓风口,呈对称分布。为使布气均匀避免偏烧,6个鼓风口均匀布置在围绕气化炉的环形缓冲管上。6只鼓风口能否正常投用,直接影响BGL气化炉粗煤气的产气量及运行状态。

由于鼓风口头部处于燃烧中心,温度高、易损坏,因此鼓风口特设置冷却循环系统,移走鼓风口部位的热量进行保护[1]。鼓风口设计使用周期60多天就要检查或修复,这对公司整个装置长周期运行带来了不利影响。经过公司设备、工艺两大部门的长期公关、探索,2019年5月,3#BGL气化炉首次将原设计的单盘管冷却鼓风口(如图1)改为双冷却盘管的鼓风口(如图2)。改进后运行效果非常成功,鼓风口平均使用寿命可达150天,远远超出原始的设计周期。

图1 单盘管鼓风口结构形式

图2 双盘管鼓风口盘管形式

目前,3台BGL气化炉的鼓风口均已改为双排管冷却。鼓风口运行效果比较好,但真正实现鼓风口长周期稳定运行仍是当前主要研究的课题之一。

2 鼓风口长期稳定运行影响因素及优化控制

2.1 蒸氧比

蒸氧比是指气化炉运行期间气化剂蒸汽与氧气的比值。蒸氧比是调整、控制气化过程温度、改变煤气组成,影响副产品产量及质量的重要因素。蒸氧比一般随煤种或者排渣工况作出适当的调整。BGL气化炉汽氧比设计制范围设定在0.7~1.22 kg/m3,目前我公司BGL气化炉正常运行时蒸氧比控制在0.88~0.92 kg/m3。

气化炉渣池的温度主要通过蒸氧比调整来控制。相同负荷,蒸氧比越高,渣池温度越低,蒸氧比越低渣池温度越高。但较低的蒸氧比不利于设备的安全,气化炉的碳化硅耐火砖在氧化条件下极易被烧蚀[2],尤其在开车阶段,刚投蒸氧时炉内工况不稳定,极易发生偏烧和回火,容易损坏鼓风口和耐火砖,因此公司在投蒸氧时蒸氧比控制在 0.95 kg/m3。一方面是因为开车原料煤中掺有石油焦,燃烧温度较高;另一方面,如果蒸氧比太低会使投氧后炉内温度上升过快,不利于火层培养,而且也会损坏鼓风口和耐火砖。在投蒸氧后运行初期蒸氧比也会适当控制的高一些,随后根据渣样及排渣情况再缓慢将蒸氧比降下来,这样既保护了鼓风口也降低了耐火砖被烧蚀的风险[3]。

2.2 气化炉负荷

气化炉的负荷决定了鼓风口的流速的大小,负荷过低,鼓风口流速自然降低,鼓风口流速过低容易造成回火,烧坏鼓风口头部及其附近的耐火砖[4]。对于鼓风口流速问题,我公司也反复对鼓风口口径进行了改造,目前鼓风口口径已改至 17.3 mm,针对公司目前所用的褐煤煤质特点,气化炉鼓风口流速控制在 131~146 m/s 范围内运行效果比较理想。当鼓风口流速小于 120 m/s 时,若气化炉负荷无法增加,则气化炉必须切除1支鼓风口运行,保证运行鼓风口流速大于 120 m/s,这样才能避免气化炉鼓风口回火现象发生,同时也能很好地保护鼓风口周围的耐火砖不被大面积烧蚀。

2.3 渣池液位

渣池压差(PDI2140/2150/2160)反映了渣池中的液态渣量。正常运行时,BGL气化炉最关键的就是保持渣池液位随时处于可控范围内,并且排渣控制能够达到自动调节渣池液位的功能。如果渣池液位控制过高,就会导致鼓风口频繁超温,严重时损坏鼓风口。由于公司原料褐煤灰分波动较大(如图3所示),对气化炉排渣影响较大,石灰石添加量、渣粘度、渣样组成是平时控制的关键。

图3 气化某两周煤灰分变化趋势

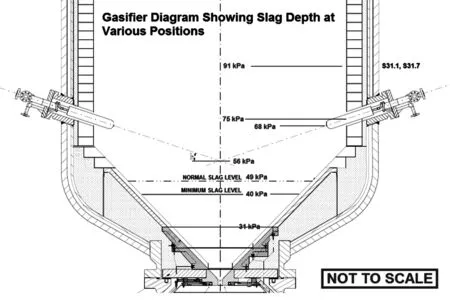

气化炉设计渣池压差控制在 49 kPa 为最优控制点,最低为 40 kPa,最高不能高于 55 kPa,如图4所示。

图4 气化炉不同渣池压差对应的渣池高度

根据公司气化炉多年运行经验,如果渣池压差低于 40 kPa,排渣过程中排渣口会频繁堵塞,不利于稳定排渣;如果渣池压差达到 55 kPa 且长时间控制不下来,就会对气化炉产生2种不利影响:1)鼓风口壁温(TI2310/2320/2330/2340/2350/2360)会缓慢上涨,严重时会超温联锁切除相应鼓风口;2)气化炉床层压差逐渐上涨,气化炉发生偏烧现象,炉子工况逐步恶化。

以上情况一旦发生,必将使鼓风口频繁发生超温切除,对鼓风口长周期运行极为不利。因此,针对目前公司原料煤灰分波动大这一特点,气化炉排渣压差控制在40~45 kPa,鼓风口壁温控制在300~400 ℃。这样即使煤质发生变化或者气化炉发生排渣不畅等情况,短时间内不会对渣池液位及气化炉工况造成太大冲击,操作人员可通过优化排渣参数、蒸氧比、石灰石配比等逐步将渣池液位降下来。

2.4 气化炉偏烧

BGL气化炉的6只鼓风口呈对称分布,一旦气化炉发生偏烧回火,气化剂与原料煤的反应就会不均匀,最终气化炉内气流发生短路,反应区紊乱,导致气化炉鼓风口壁温大幅波动甚至超温切除,床层压差上升且波动较大(如图5)。1#气化炉在某一周因煤质变化大,气化炉运行非常不稳定,频繁发生偏烧,床层压差PDI2130与6#鼓风口壁温TI2310波动非常大。偏烧期间,6#鼓风口因超温或者温升过快联锁切除共3次,通过气化炉降负荷,优化排渣操作,调整石灰石配比等措施,最终1#气化炉偏烧逐渐消除,切除的6#鼓风口才正常投运。

图5 气化炉偏烧时鼓风口壁温与床层压差趋势

由此可见,气化炉偏烧对鼓风口运行也是极为不利的。为了减少气化炉在正常运行期间因偏烧问题而影响鼓风口正常运行,应该从以下几方面进行优化:①气化炉运行期间加负荷过不易过快,否则会破坏炉内反应床层,从而导致偏烧;②原料煤粒度要求均匀且煤中煤粉量要严格控制,尽量减少或者消除煤粉煤粉进入炉内;③气化炉渣池液位控制在40~45 kPa,避免过高的渣池液位破坏炉内反应床层,使床层上移,导致反应区域偏离而发生偏烧;④禁止单煤锁长时间加煤,导致炉内块煤向一侧倾斜。

2.5 鼓风口冷却水温差控制

自气化炉鼓风口改为双盘管冷却水以来,为提高鼓风口使用寿命,公司对鼓风口冷却水量持续优化,通过技术改进,取消原设计的鼓风口冷却水回水调节阀门,增大鼓风口冷却水流量,使鼓风口上回水温差严格控制在小于 5 ℃,极大地改善了鼓风口的换热效果,为鼓风口长周期运行增加了有力保障。

3 鼓风口泄漏后的维护

鼓风口经过长时间运行后必然会发生泄漏。目前鼓风口采用双盘管冷却,较单盘管冷却水鼓风口使用寿命增加明显。当鼓风口前段冷却水发生泄漏后,只要后端冷却水没有泄漏,将前段冷却水隔离后,该鼓风口仍然可以继续使用,不影响气化炉的产气量。只有当后端冷却水发生泄漏后,该鼓风口才停止使用。若前段冷却水发生泄漏后,为了保证气化炉以当前负荷稳定运行,首先必须确保后端冷却水量足够,其上回水温度不会发生超温现象;其次,隔离的前段冷却水,为了防止切断阀内漏而导致粗煤气反窜引发事故,必须将前段冷却水上回水旁路微开,确保冷却水正向流动;同时监控该鼓风口法兰温度和前段上回水温度有无异常变化。这样一来,气化炉便可继续高负荷长周期运行。如果鼓风口后端冷却水发生泄漏,则该鼓风口必须立即停止使用,避免因鼓风口泄漏而发生次生事故;同时,也要加强监控后端冷却水上回水管线温度及大法兰温度。最重要的是,当鼓风口发生切除后,进入气化炉内的气化剂就存在分布不均的现象,炉子工况会受到一定影响,操作者必须通过加煤、排渣等措施来优化气化炉的工况,以免气化炉发生工况恶化导致偏烧发生。

4 结束语

BGL气化炉鼓风口经过多年运行总结和不断改进,运行周期较设计大幅度提升,但面对煤质的波动以及气化炉高负荷易偏烧的特征,延长鼓风口使用寿命仍然是我们继续研究的课题。