种子清选机电磁变频激振清筛装置设计与试验

李永磊 徐泽昕 万里鹏程 马 翔 宋建农 陈海军

(1.中国农业大学工学院, 北京 100083; 2.农业农村部规划设计研究院, 北京 100125)

0 引言

种子清选机是用于农作物种质材料清选除杂的机械设备[1]。种子清选机工作原理为概率透筛原理,清选机通常做近似往复直线运动,单一的运动趋势不利于种子快速穿透筛孔,且当工作参数不匹配、料层厚度不适宜及物料与筛孔尺寸相近难筛分时容易发生透筛概率下降、筛孔卡种堵塞等问题,从而影响清选机筛分效率和清选质量[2-4]。在种子清选机持续作业过程中,筛面堵塞现象时有发生,经常需要人工停机清理筛面,极大地降低了工作效率。为提升筛分效率、减少或避免筛孔卡种、及时清理筛面滞留种子,通常在清选机筛分装置中配套安装有清筛装置[5]。清筛装置的作用主要体现于筛分过程中对种子料群的有效激励及筛分结束后的筛面清理。清筛装置的作业性能直接影响清选机的清选质量及清选效率。

常见的清筛装置有击打式、架刷式、橡胶球清筛装置等。其中,击打式清筛装置作业频率较低,装置庞杂需要较大安装空间[6];架刷式清筛装置毛刷易损坏,需要严格保证平行度,且无法在清选作业过程中为筛面物料提供动能,两者的使用受到限制;橡胶球清筛装置以其稳定性高、故障率低等优点被广泛应用于国内外种子清选机中。在农作物种子生产中,橡胶球清筛装置等对筛面的适度外部激励是实现物料高效透筛和种子清选机正常工作的重要条件,但橡胶球为随机弹跳,其清筛激振力受筛分种子适用工作参数影响与制约,且橡胶球清筛技术多源于生产实践与经验设计,缺少设计依据[7]。随着种子加工装备向自动化、智能化方向发展,橡胶球清筛装置的清筛效果受到结构与工作参数制约,无法满足现代种子精细加工及清选要求,橡胶球激振力难以精准调控、停机清理筛面作业复杂繁琐等问题日益突出,迫切需要研发清筛激励精准可控、筛面自动清理的种子清选机清筛装置。

综上所述可知,为提高筛面物料分散度,减少堵孔几率,研究热点主要集中在筛片结构创新及振动筛工作参数优化上[8-24],而借助外部激振力提高清选机作业质量的方法并未得到研究学者的重视。针对橡胶球清筛装置激振力难以精准调控问题,本文以课题组研制的批次式种子清选机[1]为依托,拟研制电磁变频激振清筛装置,设计激振清筛单体与变频激振控制系统;分析振动激励作用机制,研究弹簧预压缩量与激振频率对振动激励的影响规律;开展玉米种子清选试验以获得较优的工作参数。采取分段设置工作频率与清筛频率的方法,实现清筛装置激振力的精准调控,满足不同工况下正常筛分与强振清筛的作业要求。

1 整体结构与工作原理

1.1 电磁变频激振清筛装置排布与安装

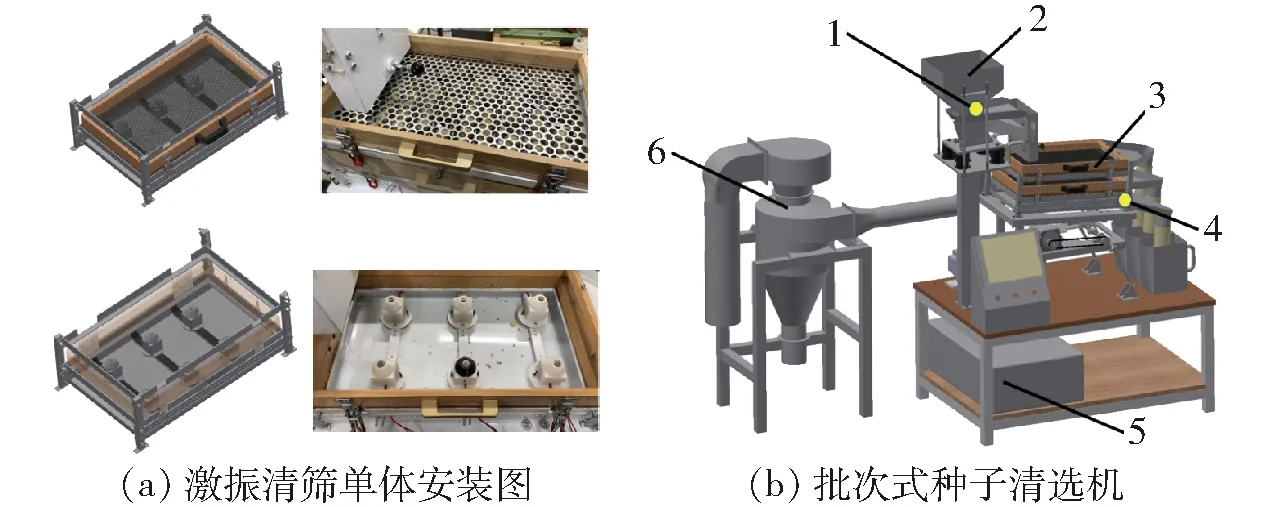

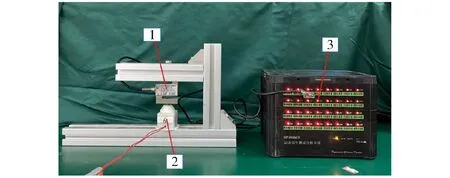

以课题组研发的批次式种子清选机为依托,验证电磁变频激振清筛装置作业效果[1]。为使筛面各区域均匀受到激振作用,将6个激振清筛单体均匀排列于批次式种子清选机的筛片下方,每两个激振清筛单体(间距140 mm)安装于一个激振装置安装板上,并通过侧边螺钉固定,安装板间距100 mm,安装示意图与样机实物如图1所示。

图1 清筛装置安装示意图与样机实物图

筛分时,各激振清筛单体以工作频率Pg运行,保证筛面上物料松散均匀,种子顺利分层透筛;筛分结束后清筛时,各激振清筛单体改变为最高频率运行,对筛片施加高频激振,实现对筛面滞留种子的清理。

1.2 激振清筛单体结构

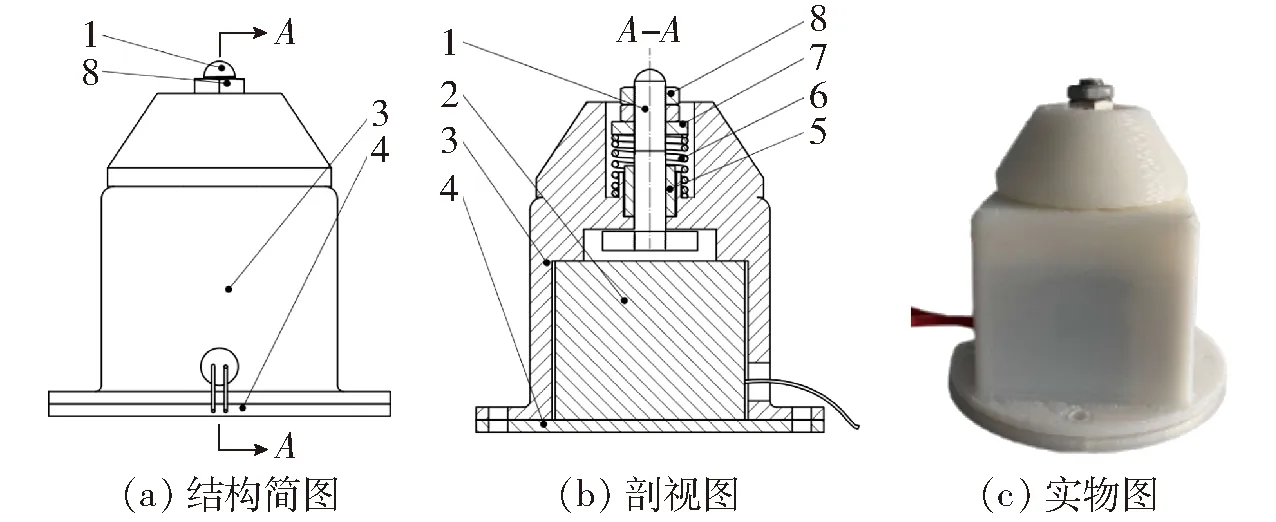

为满足激振清筛装置在有限空间内起到良好激振清筛作用的设计要求,本装置体积较小、响应频率较高,总高度仅为55 mm。激振清筛单体结构简图与实物图如图2所示,主要部件包括交流电磁铁、复位弹簧、顶柱、导柱等。

图2 激振清筛单体结构简图与实物图

电磁铁为220 V交流电磁铁,外壳包括壳体、端盖,壳体内部分为上腔和下腔,电磁铁安装在壳体下腔并由端盖压紧固定,导柱固定在壳体上腔。顶柱穿过壳体中间孔并沿导柱轴向滑移,锁紧螺母(数量为2个)安装在顶柱上并与压片、复位弹簧共同作用使顶柱紧贴壳体下腔端面,顶柱与电磁铁之间预留一定间隙。

1.3 工作原理

电磁变频激振清筛装置均匀排布置于筛片下,当电磁铁通电时产生吸力,吸引顶柱滑向电磁铁,电磁铁断电无吸力时顶柱在复位弹簧的作用下反弹撞击筛片,对筛片施加垂直向上可自主调控的激振力。通过分段设置工作频率与清筛频率,实现清筛装置激振力的精准调控:筛分时,各激振清筛单体以对应该类种子的工作频率运行,使筛片受迫振动产生微变形和微弹力,为种子粒群补充动能并增强种群扰动,增加透筛概率和减少卡种机率;筛分结束后清筛时,各激振清筛单体激振频率增大为50 Hz(清筛频率,交流电磁铁最大磁通变化频率),使筛片高频振动,清理筛面滞留的种子。电磁变频激振清筛装置的激振力及工作频率是影响种子清选质量与效率及清筛性能的关键因素。

2 关键部件设计

2.1 激振清筛单体设计

2.1.1电磁铁设计

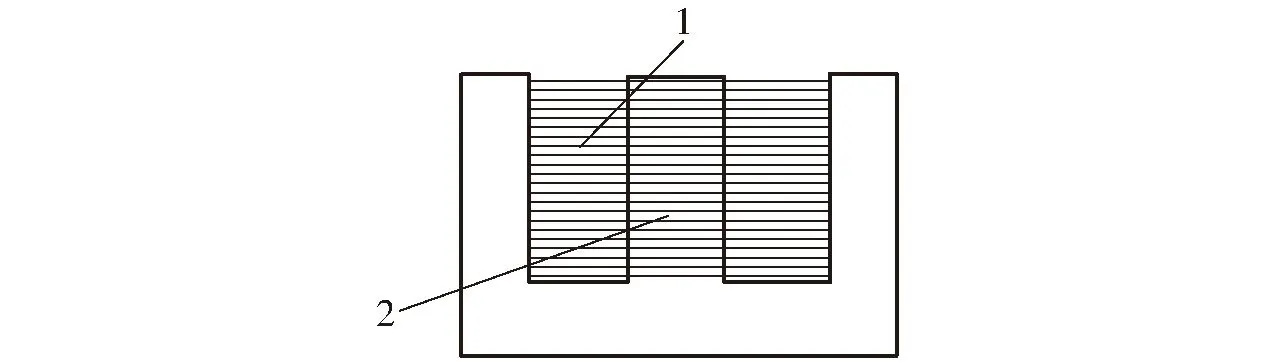

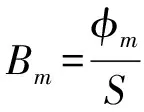

为实现高频响应的激振动作,电磁铁应具有较大的吸力,且响应时间较短。对比直流电磁铁及交流电磁铁,直流电磁铁通电时吸力较工作时小,而交流电磁铁无明显区别[25];直流电磁铁额定电压较低,相同线圈匝数下磁力较弱,故优选交流电磁铁。根据清筛装置尺寸要求选用铁芯截面尺寸为10 mm×15 mm,线圈匝数8 000,交流电磁铁结构简图如图3所示。

图3 交流电磁铁结构简图

当交流电磁铁的铁芯线圈通入正弦交流电时,铁芯产生交变磁通。交流电磁铁线圈端电压与铁芯中磁通关系为

U=4.44pMφm

(1)

式中U——外加电源电压,V

p——外加励磁交流电频率,Hz

M——铁芯线圈匝数

φm——铁芯中磁通最大值,Wb

U取220 V,p取50 Hz,M取8 000,代入式(1)可得φm=1×10-4Wb。

交流电磁铁的磁感应系数为周期性变化,其平均吸力为

(2)

(3)

式中Fm——电磁铁平均吸力,N

S——铁芯截面积,m2

μ0——空气磁导率

Bm——磁感应强度,T

μ0取4π×10-7,S取1.5×10-4mm2,代入式(2)及式(3)可得Fm=13.4 N,由于此值为不考虑漏磁及线圈发热损耗所得,实际吸力偏小。

2.1.2复位弹簧设计

复位弹簧的作用是为初始状态时压缩提供预压力,使顶柱与电磁铁间保持一定间距,在电磁铁通电后,顶柱下移,断电后在复位弹簧的作用下反弹撞击筛片,故所选复位弹簧弹性系数应与电磁铁吸力相匹配。

复位弹簧弹性系数为

(4)

式中k——复位弹簧弹性系数

G——弹簧材料剪切模量,Pa

d1——弹簧线径,mm

n——弹簧有效圈数

D1——弹簧中心直径,mm

初始状态时弹簧弹力应满足

kx0≥m1g

(5)

式中x0——弹簧预压缩量,mm

m1——顶柱与压片质量和,kg

g——重力加速度,m/s2

电磁铁通电时,若

Fm+m1g>kx0+kx

(6)

式中x——压片与电磁铁间距,mm

电磁变频激振清筛装置能正常工作,导柱可在电磁铁吸力作用下向下运动并压缩弹簧,且压片与电磁铁间距需在电磁铁吸力作用范围内。

反弹时由于距离较短,顶柱撞击筛面的激振力约为

F1=kx0+kx-m1g

(7)

式中F1——顶柱撞击筛面的激振力,N

根据电磁铁吸力选用弹簧尺寸为:d1=1 mm,n=10,D1=10 mm。分析可知弹簧预压缩量不应过大,压片与电磁铁间距不宜过大。其他参数一定时,激振力随弹簧预压缩量增大而增大,当增大到一定值时,电磁铁吸力不足以吸引顶柱,清筛装置无法正常工作。由式(7)可知,电磁铁大小一定、最大吸力一定,激振装置作业性能与弹簧弹性系数、预压缩量、压片与电磁铁间距密切相关,通过调节三者大小即可调节激振清筛单体激振力,达到最佳作业效果。

2.1.3激振力测定与调节

理论计算无法精准获取清筛装置激振力,故搭建激振力测定装置,使用HP-DS8X25型动态信号测试分析系统采集数据并处理,试验装置如图4所示,将拉压传感器固定于铝型材支架上,激振清筛单体固定放置于传感器下方,受到激振清筛单体撞击后将变形量输出至信号测试分析系统中。

图4 激振力测定装置实物图

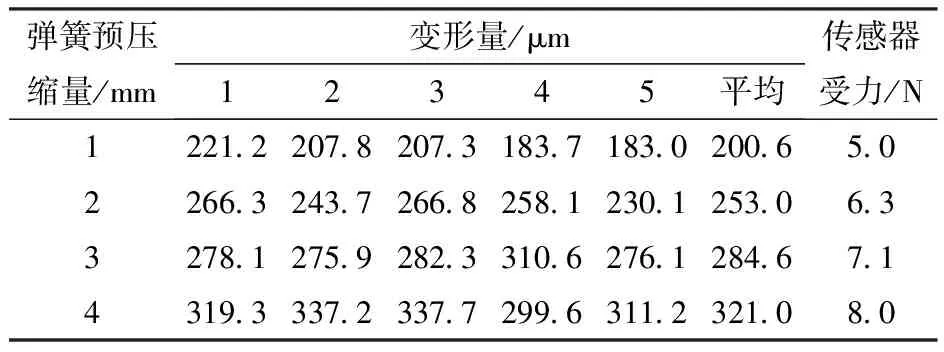

首先对传感器进行标定,标定试验时将测定装置倒置,在传感器有效受力区域采用标准砝码加载进行参数标定[26],建立拉压传感器受力与应变片变形量之间的对应关系,砝码质量分别选取10、20、50、100、200、300、400 g,最终拟合方程为

Fs=0.003+0.025b(R2=1)

(8)

式中Fs——拉压传感器受力,N

b——应变片变形量,μm

影响激振清筛单体激振力的主要因素为弹簧弹性系数、预压缩量、压片与电磁铁间距,前期预试验表明,水稻、玉米、小麦清选时所需激振力无明显差别,故选择易调节的弹簧预压缩量为试验因素,测定不同压缩量下清筛装置激振力,方便后续试验调节。由于顶柱螺纹螺距为1 mm,锁紧螺母每旋转一周下移1 mm,弹簧预压缩量增大1 mm。以弹簧预压缩量为试验因素,以激振力为试验指标,开展单因素试验,分别测定不同弹簧预压缩量下激振清筛单体的激振力,激振力测定结果如表1所示。

表1 激振力测定结果

分析试验数据可知,与前述理论分析一致,激振力随预压缩量增大而增大,最大激振力为8.0 N。当预压缩量大于4 mm时,电磁铁吸力无法吸引顶柱,激振清筛单体无法正常工作。根据前期预试验,激振力8.0 N满足设计要求,可有效分散筛面上种子物料。

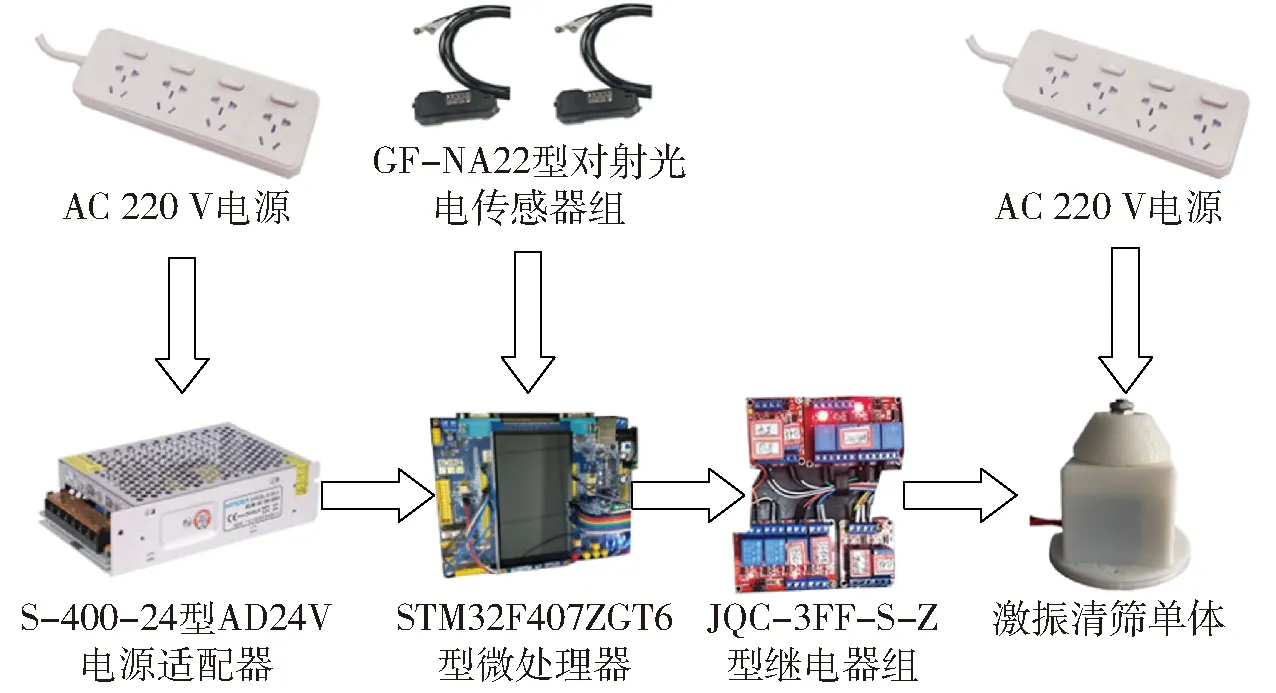

2.2 变频激振控制系统设计

为实现清选作业过程中电磁变频激振清筛装置工作频率及清筛频率的分段自动调节,设置两组光电传感器监测清选过程所处时段,自动调节各激振清筛单体的激振频率。控制系统硬件组成如图5所示,以STM32(型号为F407ZGT6)微控制器为处理核心,完成传感信号的及时处理及作业过程控制。参考文献[27]中传感器布置方式,传感器安装位置如图1所示。1号对射光电传感器监测料斗中物料料位,当监测到给料装置内物料充满后,进入筛分时段,延迟4 s,各激振清筛单体以预设工作频率工作,持续完成种子清选过程;2号对射光电传感器监测下筛面出料处物料料位状况,当监测到物料停止排出后,进入清筛时段,延迟3s,各激振清筛单体以50 Hz(清筛频率)工作,完成筛面滞留种子的清理[27]。

图5 控制系统硬件组成图

交流电磁铁通、断电一次即完成一次激振作业,将各激振清筛单体连接继电器组,通过控制继电器组的电压来控制激振清筛单体激振频率。控制器调用定时器TIM9通道1的PWM波,通过调整比较捕获寄存器赋值改变PWM波占空比,调整自动重装载值改变PWM波的频率,在PE5端口输出可调节电压值,控制各激振清筛单体工作频率,实现工作过程中激振频率自动调节。

PWM波频率为

(9)

式中Fp——PWM波频率,Hz

Tc——定时器时钟频率,Hz

Ar——自动重装载值

Ps——预分频系数

使用TBS1102X 1072C型数字示波器测定PWM波实际频率时发现,由于部分计算误差,实际设置参数Ps为83 999,Ar取值为8 999时,PWM波频率为1 Hz,故保证Ps值一定,通过调节Ar取值即可准确实现电磁变频激振清筛装置激振频率的调控。

清选作业结束后,将继电器设置为连续通电状态,此时交流电磁铁自身磁力不断变化产生振动,且交变频率为220 V交流电的频率即50 Hz(清筛频率),与顶柱振动叠加实现高频振动清理筛面残留种子。

3 振动激励作用机制分析

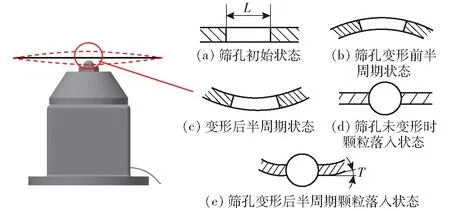

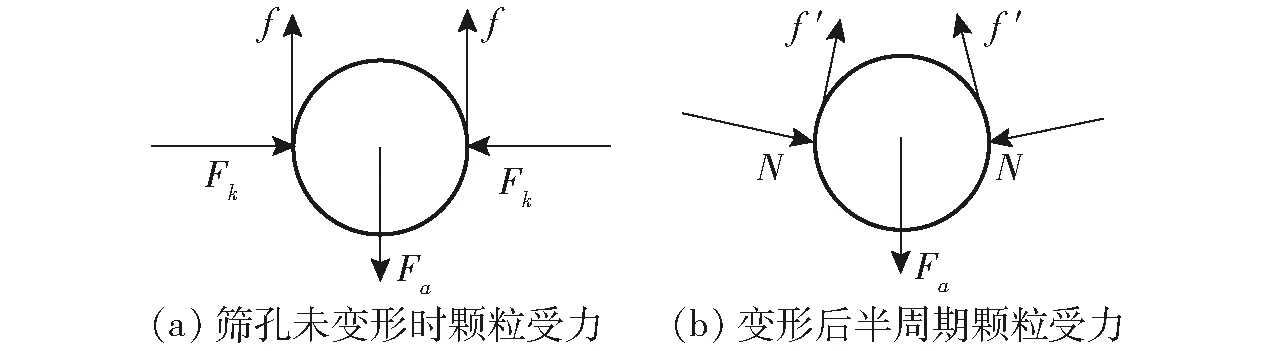

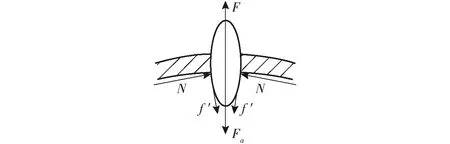

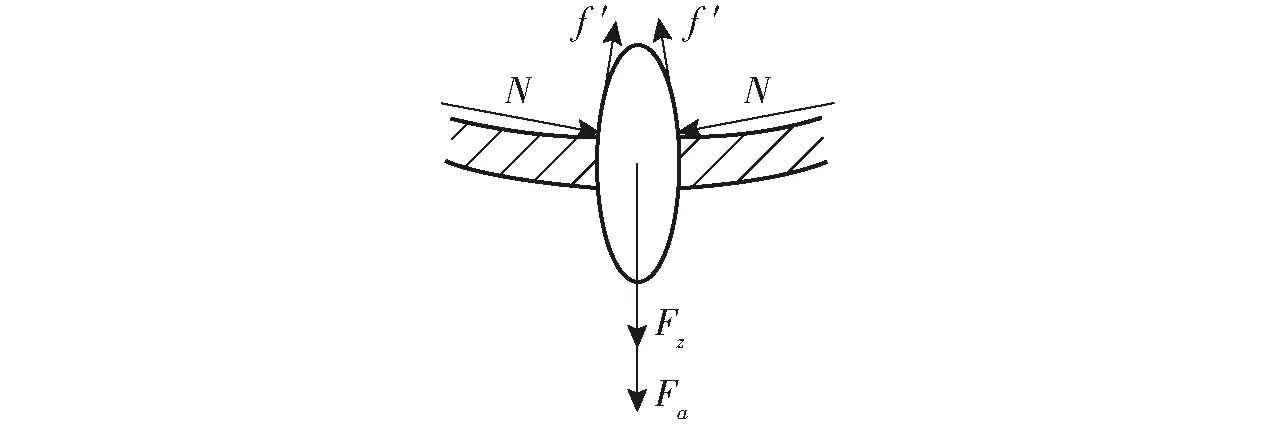

根据前期预试验,各激振清筛单体在对应区域的激振作用是独立的,为简化分析,忽略叠加区域影响,以激振清筛单体为例,分析其对筛片及种子颗粒的作用机制。在激振清筛单体顶柱撞击作用下,筛片将沿图6中虚线作弹性振动,筛孔变形后形状近似为锥形孔,在筛面振动过程中始终以激振力作用周期作周期性张缩变化,周期性张缩变化前后筛孔状态简图如图6a~6c所示,种子颗粒落入后状态如图6d、6e所示。

图6 筛孔周期张缩变化示意图

设筛孔尺寸为L,颗粒尺寸为d,0.75L 图7 筛孔变形周期颗粒受力图 筛孔对颗粒的挤压力为 (10) 式中E——筛面弹性模量,Pa A——筛孔横截面积,mm2 颗粒惯性力为 Fa=ma (11) 式中m——落入筛孔颗粒质量,kg a——落入筛孔颗粒加速度,m/s2 筛孔不变形的情况下颗粒透筛力为 Ft1=Fa-2f=ma-2μFk (12) 式中Ft1——筛孔不变形时颗粒透筛力,N μ——筛孔摩擦因数 筛孔变形时弹性转角为 (13) 式中λ——筛孔变形时弹性转角,(°) 筛孔变形后半周期颗粒透筛力为 Ft2=Fa+2Nsinλ-2f′cosλ=ma+2Nsinλ-2μNcosλ (14) 弹性压力可近似表达为 (15) 故N=Fk,此时Ft2>Ft1,种子颗粒堵孔可能性减小,在筛孔变形后半周期向下透筛几率增大。 筛孔变形处于前半周期时,当顶柱撞击筛面后,通过激振力F来表示垂直筛面方向的作用效果,堵孔颗粒的受力如图8所示。 图8 受激振力后堵孔颗粒受力图 垂直筛面方向受激振力后颗粒透筛力为 Fc=-ma+2Nsinλ-2μN+F (16) 故当筛面受到激振力瞬间,激振力大于其他作用力,使得透筛力Fc迅速增大,与撞击筛面前的方向相反,垂直筛面向上,增大了堵孔颗粒向上运动透筛概率。同时,受激振作用后筛面加速度提高,传递给颗粒后提高颗粒运动加速度,有助于分散物料,故筛面加速度可有效表征清筛装置对筛面的激振作用。 同时,在筛分过程中,堵孔颗粒也会受到筛上物料的撞击,当筛孔变形处于后半周期时,堵孔颗粒受力分析如图9所示。 图9 受物料撞击后堵孔颗粒受力图 垂直筛面方向受物料撞击后透筛力为 Fw=ma+2Nsinλ-2μN+Fz (17) 式中Fz——筛上物料撞击力,N 当筛上物料撞击堵孔颗粒时,垂直向下的透筛力增大,故筛孔变形后半周期堵孔颗粒受筛上物料撞击后向下透筛概率增大,向下弹出。 综上分析可知,电磁变频激振清筛装置激振力有助于增大堵孔颗粒在变形周期内向上或向下透筛的概率,提高筛分效率。可控的激振力有利于提高筛面加速度,促进筛面种子松散分层,且筛分结束后,高频的激振力将大幅度促进筛面残留种子脱离筛孔,实现筛面清理。针对不同种子物料,所需激振力及频率略有不同,激振力过大、频率过高将导致筛面种子运移速度过快,降低透筛概率,影响实际筛分效果,需通过种子清选试验进一步探明。 测定筛面中心受激振后的加速度幅值,以表征清筛装置对筛面的振动激励作用。通过改变电磁变频激振清筛装置弹簧预压缩量(激振力)、激振频率,对筛面进行动力特性测试以探究两因素对振动激励影响。 试验系统由批次式种子清选机、振动测试装置组成。在筛分装置运行过程中,电磁变频激振清筛装置冲击筛面,促进筛面弹性振动加速变形,增大筛面加速度,促进物料分散、透筛。筛面尺寸为480 mm×250 mm,筛孔尺寸为φ7.5 mm。采用南京贺普科技有限公司生产的HP-ICP型加速度传感器,数字信号经HP-GLFDQ型模拟信号隔离放大器输出至动态信号测试分析系统处理。为探明激振作用下筛面加速度变化,将加速度传感器布置于筛面中心点处,在作业过程中通过信号处理获取筛面加速度时域信号[28],试验装置如图10所示。 图10 试验装置实物图 对激振频率进行单因素试验时,筛面振动频率为6 Hz,振幅6 mm,激振力调节为弹簧预压缩2 mm,采样频率设置为1 000 Hz,激振频率分别为0.5、1、2、4 Hz;对弹簧预压缩量进行单因素试验时,筛面振动频率为6 Hz,振幅6 mm,激振频率保持1 Hz,采样频率设置为1 000 Hz,预压缩量分别为1、2、3、4 mm。 筛分装置运动过程中,筛面自激振动加速度变化如图11所示,在1 s内加速度变化周期为6次,与实际筛面振动频率规律一致,其加速度幅值仅为1.279 m/s2,无法实现对筛面物料的分散扰动,单纯往复振动下物料筛分效率及质量较差,容易产生筛面拥堵。 图11 筛面自激振动加速度变化曲线 以激振频率1 Hz、弹簧预压缩量2 mm为例,激振瞬间筛面加速度变化曲线如图12所示。顶柱撞击后筛面瞬间发生形变,瞬时加速度达到最大值,并逐渐衰减,在激振装置作用下筛面自激振动不起主要作用,仅体现在加速度衰减过程中曲线波形的微小波动。 图12 激振瞬间筛面加速度变化曲线 激振频率加速度单因素试验结果如图13所示,当弹簧预压缩量为2 mm时,加速度幅值随激振频率的增大而增大,总体呈现线性趋势,筛面加速度逐渐提高,物料分散程度增强,透筛时间缩短;弹簧预压缩量单因素试验结果如图14所示,当激振频率为1 Hz时,加速度幅值随弹簧预压缩量的增大而增大,总体呈现线性趋势,筛面加速度逐渐提高。清筛装置振动激励作用随两因素的增大而增强。 图13 加速度随激振频率变化曲线 图14 加速度随弹簧预压缩量变化曲线 激振力作用时,筛面加速度可达筛面自激振动的30~40倍,可在激振瞬间充分扰动分散物料,改变其运动趋势,提高筛面受激区域加速度,并传递给种子颗粒,改善其单一的近似直线运动状态,提高种子与筛孔接触概率,增大筛面种子透筛概率,降低卡种几率,合适的瞬时加速度有利于筛分效率及筛分质量的提升,但针对不同种子物料,筛面加速度过大会导致种子运动速度过快,减少其在筛面运动时间,不易与筛孔接触透筛,降低筛分质量,故需要进行实际试验确定适宜不同种子物料的最佳激振参数。 为探究电磁变频激振清筛装置激振力及工作频率对种子清选清筛过程的影响,以弹簧预压缩量(激振力)、工作频率为因素,种子净度、筛分效率、卡种数量为指标进行全因素试验,以获得电磁变频激振清筛装置针对玉米种子清选的最优作业参数。 将电磁变频激振清筛装置安装于批次式种子清选机筛分装置的筛片下,前期预试验表明,激振清筛单体的顶柱头部与筛片紧密贴合时作业效果较好,安装时通过调节激振装置安装板位置使顶柱与筛片紧密贴合,试验装置如图15所示。2022年6月在中国农业大学工学院试验室开展玉米种子清选试验。根据文献[7]确定针对玉米种子的适宜工作参数及筛片选取,采用圆孔筛片组合,上筛φ12 mm、下筛φ7.5 mm。玉米种子品种为稷秾101,千粒质量为362 g,初始净度92%,含水量10.8%。种子清选机工作参数为振幅6 mm,振动频率6 Hz,筛面倾角3.5°,给料速度0.06 kg/s。试验前配制9 kg初始净度为92%的玉米种子,混拌均匀后,每批次取3 kg进行试验,同一试验条件重复3批次,取均值为试验结果。其他仪器设备有电子秤、转速计、倾角仪、计时器等。 图15 批次式种子清选机 种子清选清筛性能试验以前述清选机工作参数完成清选作业,通过调节电磁变频激振清筛装置的弹簧预压缩量来改变激振力,调节电磁铁通断电频率改变工作频率,进行二因素四水平全因素试验,根据前期预试验结果,确定弹簧预压缩量为1~4 mm,工作频率为0.5~5.0 Hz。试验因素水平表如表2所示[29]。 表2 试验因素水平 清选作业结束后,传感器2检测到筛面无种子流动时,电磁变频激振清筛装置自动调节频率为清筛频率(50 Hz),完成筛面滞留种子的清理。分别统计各组参数下清选作业后玉米种子的净度、筛分效率、筛分时间及卡种数量,以期优选适用玉米种子清选的电磁变频激振清筛装置作业参数,并验证其对种子清选过程的促进效果以及作业结束后的筛面清理效果。 根据种质材料清选要求,参考GB/T 5983—2013《种子清选机试验方法》等标准规范,确定种子清选试验指标为净度SJ、筛分效率SX、筛分时间ST、筛面卡种数量SG。筛分时间ST为供料开始至清选结束所用时间。卡种数量SG为清筛结束后筛面堵孔种子数量。 净度SJ计算式为 (18) 式中W——合格种子出料口排出的种子质量,kg W1——合格种子中杂质质量,kg 筛分效率SX计算式为 (19) 式中Z1——实际筛出的杂质质量,kg Z2——种子物料实际所含杂质总质量,kg 以弹簧预压缩量、工作频率为因素,以净度、筛分效率、筛分时间、卡种数量为指标,开展二因素四水平全因素试验。试验方案及结果如表3所示。 表3 试验方案及结果 净度、筛分效率、筛分时间方差分析如表4~6所示。对于净度,试验因素X1不显著,X2极显著,模型极显著;对于筛分效率,试验因素X1显著,X2极显著,模型极显著;对于筛分时间,试验因素X1和X2极显著,模型极显著,针对3个指标,模型均有效。 表4 净度方差分析 表5 筛分效率方差分析 表6 筛分时间方差分析 当弹簧预压缩量为2 mm时,净度、筛分效率随工作频率变化曲线如图16所示。各组净度及筛分效率均随工作频率的增大先增大后减小,工作频率过低时玉米种子无法得到有效分散,筛面加速度不足,降低透筛概率,影响筛分质量,清选后期阶段筛面少量种子难以快速透筛,延长批次作业时间,影响作业效率,效果较差;工作频率达到3.5 Hz时作业效果较好,种子分散程度合适,透筛概率增大,清选作业效率及质量均有所提高;而继续增大激振频率至5 Hz后筛面种子运动速度过快,与筛孔接触概率降低,种子过于活跃导致透筛概率下降,清选质量降低。综上可知,3.5 Hz为适宜玉米种子清选作业的工作频率。 图16 弹簧预压缩量为2 mm时净度和筛分效率随工作频率变化曲线 当工作频率为0.5 Hz时,净度、筛分效率随预压缩量变化曲线如图17所示。随着弹簧预压缩量的增大,净度及筛分效率逐渐增大,较低频率下需要较大激振力才能使种子物料分散透筛;且较大激振力可加快清选后期阶段剩余种子透筛,缩短作业时间提高清选作业效率,但由于工作频率过低,作业效果不佳。 图17 工作频率为0.5 Hz时净度和筛分效率随预压缩量变化曲线 当工作频率为3.5 Hz时,净度、筛分效率随预压缩量变化曲线如图18所示。随着弹簧预压缩量的增大,激振力增大,筛面瞬时加速度增大,清选后种子净度及筛分效率先增大后减小。分析可知,预压缩量较小时,激振力较小不利于分散种子物料,需增大激振力以提高清选效果,而激振力过大会导致种子运动速度过快,通过筛面用时过短,降低接触筛孔几率,导致清选效果下降。 图18 工作频率为3.5 Hz时净度和筛分效率随预压缩量变化曲线 分析各组数据中筛分时间变化可知,预压缩量1 mm下采用各工作频率清选作业后期所需时间较长,而增大压缩量至2 mm后,在工作频率3.5 Hz下作业时间并无差别,均可在较短时间内促进剩余种子透筛出料。分析各组数据卡种数量变化可知,清选作业结束后自动调节激振清筛装置频率至50 Hz(清筛频率)可有效清理筛面残留玉米种子,仅在压缩量为1 mm时有1~2粒种子残留,其余工况下均可实现筛面完全清理。如图19所示,红圈内筛面堵孔种子在激振清筛装置清筛频率强振下弹出筛孔,实现筛面无种子残留。故综合分析预压缩量2 mm为适宜玉米种子清选的较优设置。 图19 清筛过程 综上所述,针对玉米种子,预压缩量2 mm、工作频率3.5 Hz、清筛频率50 Hz时可达到较优作业效果,清选后种子净度99.1%,筛分效率88.6%,筛分时间70 s;清选结束后自动调节激振清筛装置频率至清筛频率,可有效清理筛面滞留种子,卡种数量为0,作业效果良好,满足种子清选机国标要求。 (1)针对橡胶球清筛装置清筛激励不可控等问题,设计了一种电磁变频激振清筛装置,阐述了总体结构与工作原理,设计了激振清筛单体与变频激振控制系统,通过分段设置工作频率与清筛频率,实现了清筛装置激振力的精准调控。 (2)分析了振动激励作用机制;以筛面中心加速度为指标,研究了弹簧预压缩量与激振频率对振动激励的影响规律,结果表明两者均与振动激励正相关,经激振作用后筛面加速度提高,有助于提高筛面种子分散程度,促进种子清选作业。 (3)以净度、筛分效率、筛分时间、卡种数量为指标开展了16组玉米种子清选试验,试验结果表明弹簧预压缩量为2 mm、工作频率为3.5 Hz、清筛频率为50 Hz时清筛装置具有较好的作业效果,种子净度99.1%,筛分效率88.6%,筛分时间70 s,卡种数量为0,分段自动调控工作频率与清筛频率,实现了清筛激振力精准调控,提高了批次式种子清选机作业性能,实现清选作业后筛面无种子残留。

4 振动激励影响因素分析

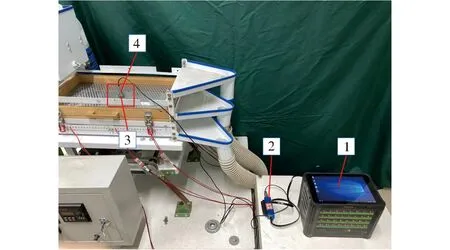

4.1 振动激励试验系统

4.2 振动激励试验方法

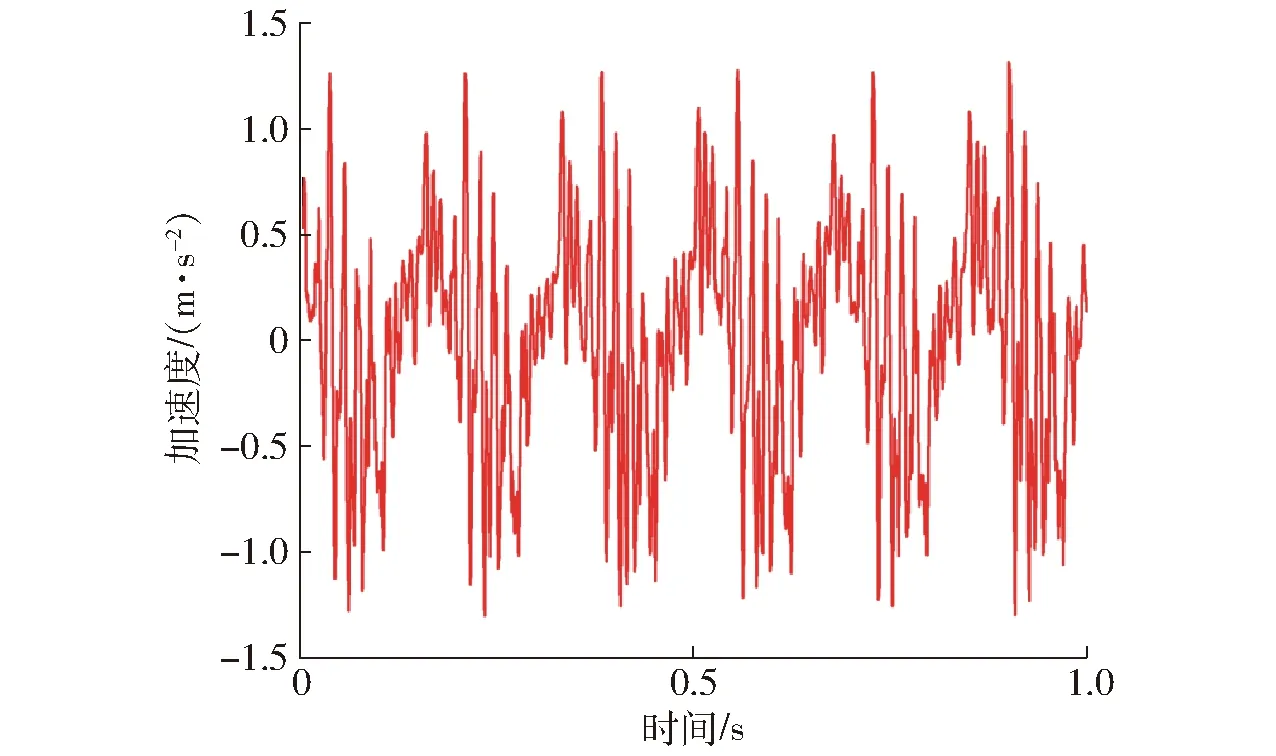

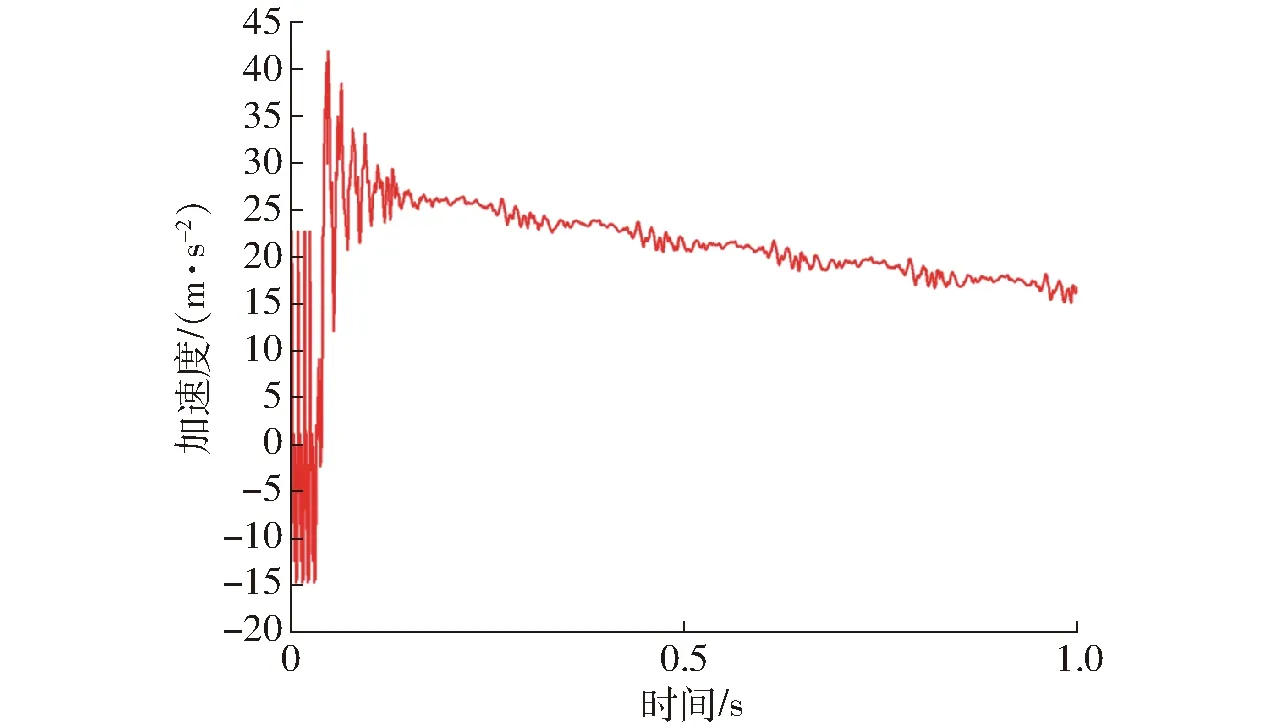

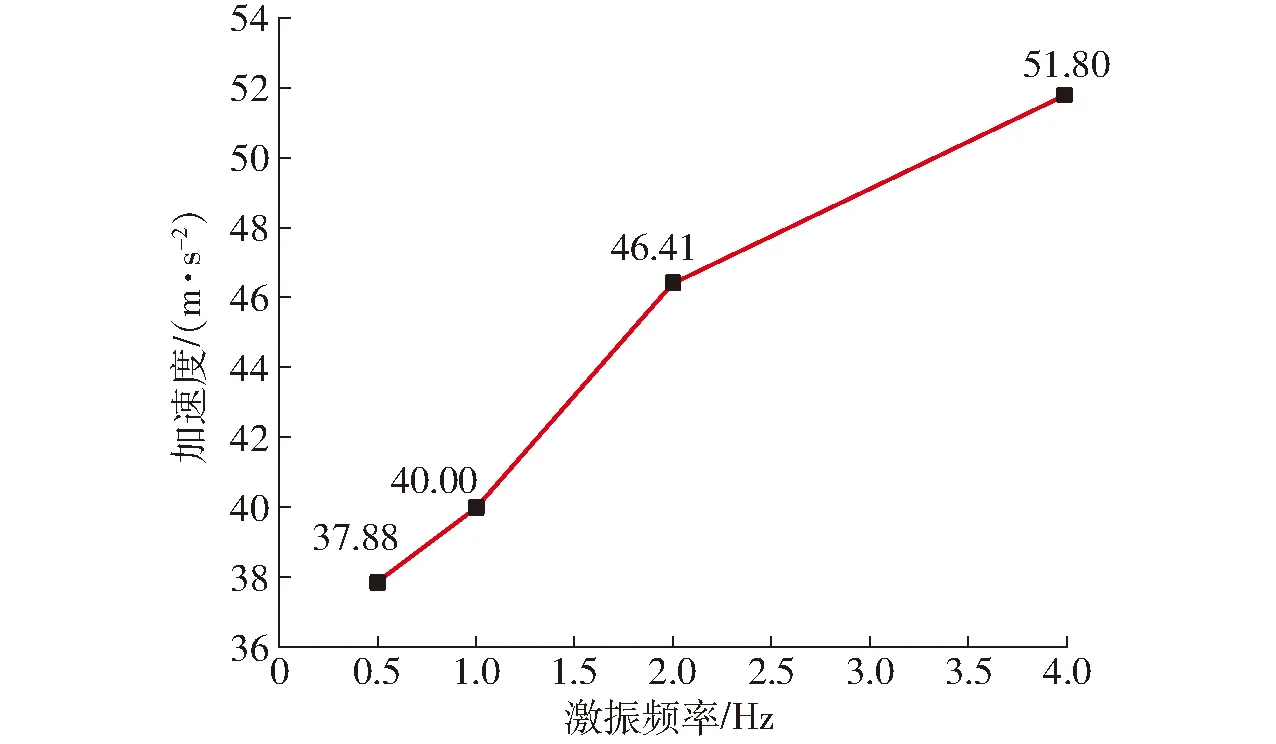

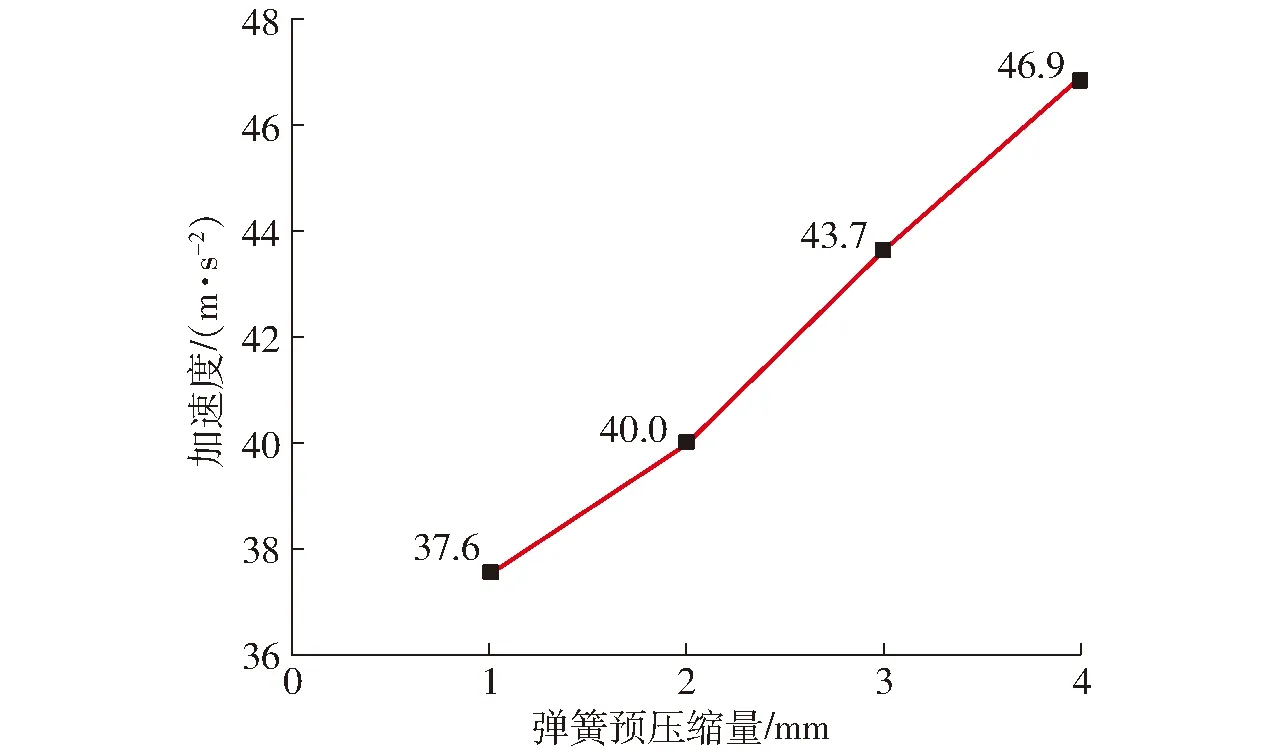

4.3 振动激励试验结果与分析

5 玉米种子清选试验

5.1 清选试验条件

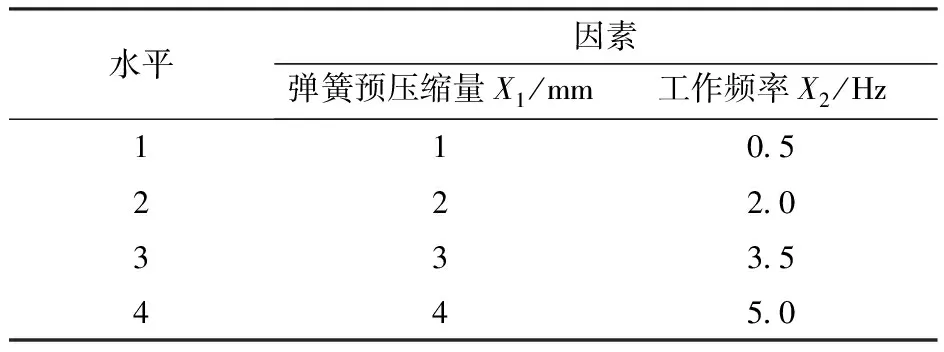

5.2 清选试验设计

5.3 清选试验指标

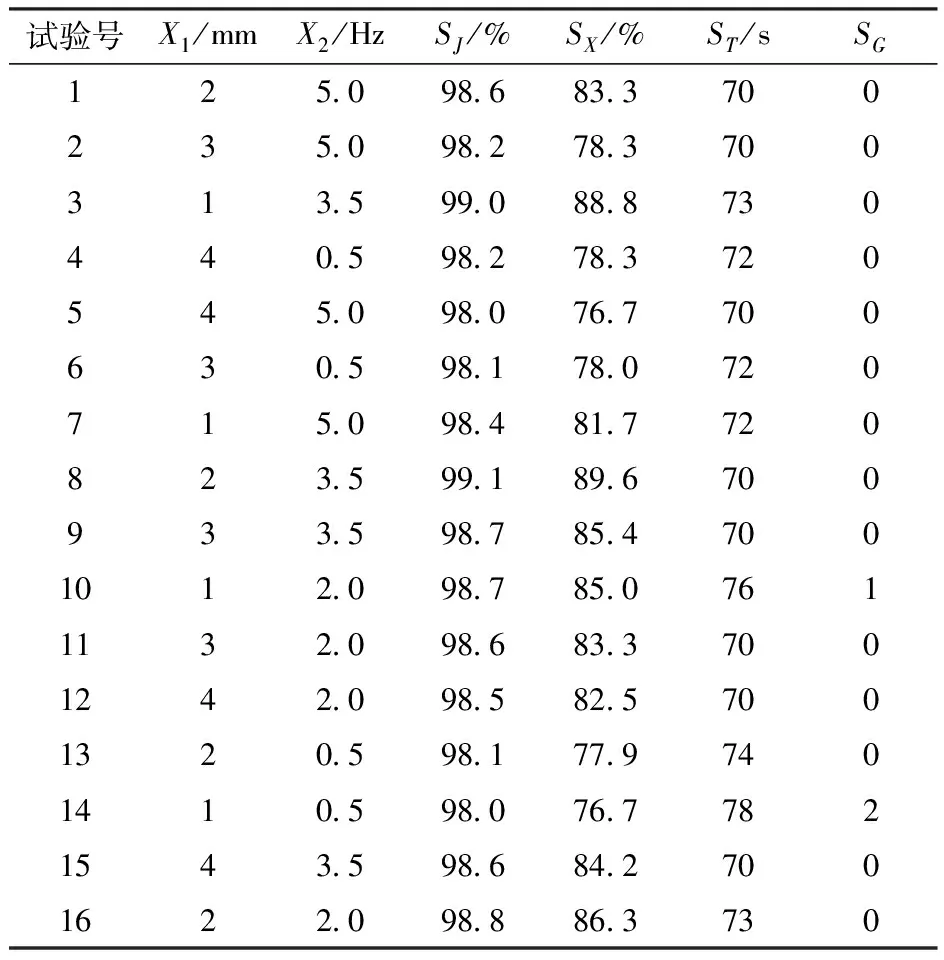

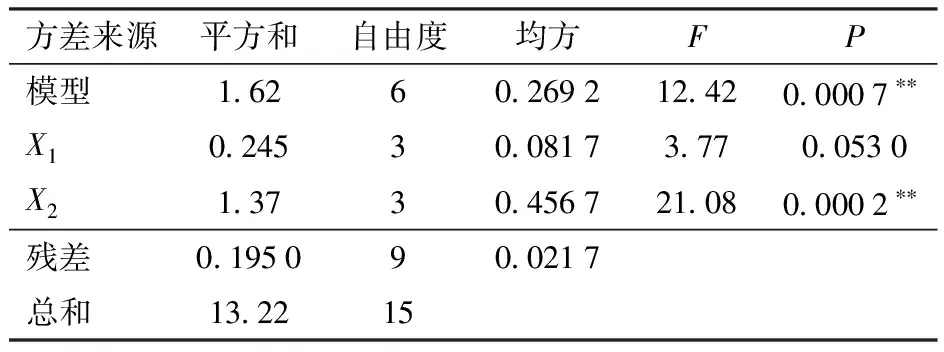

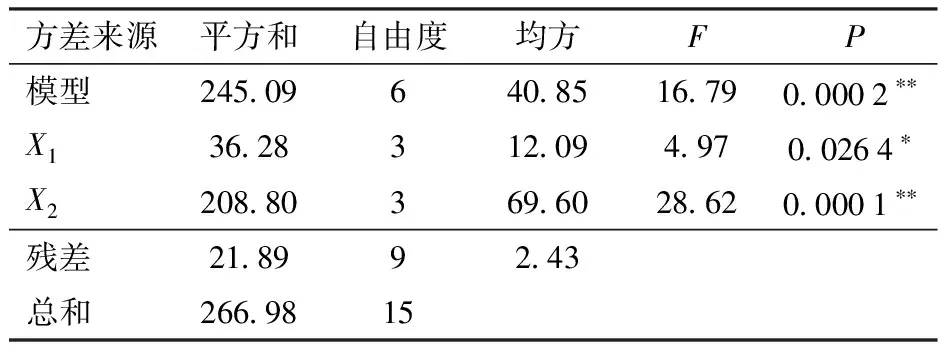

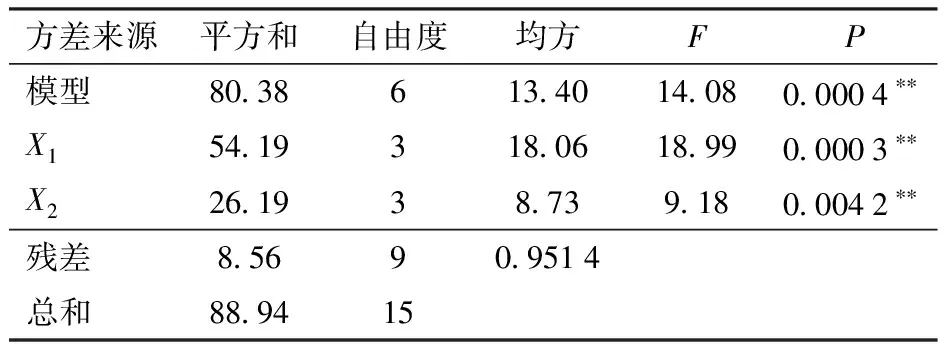

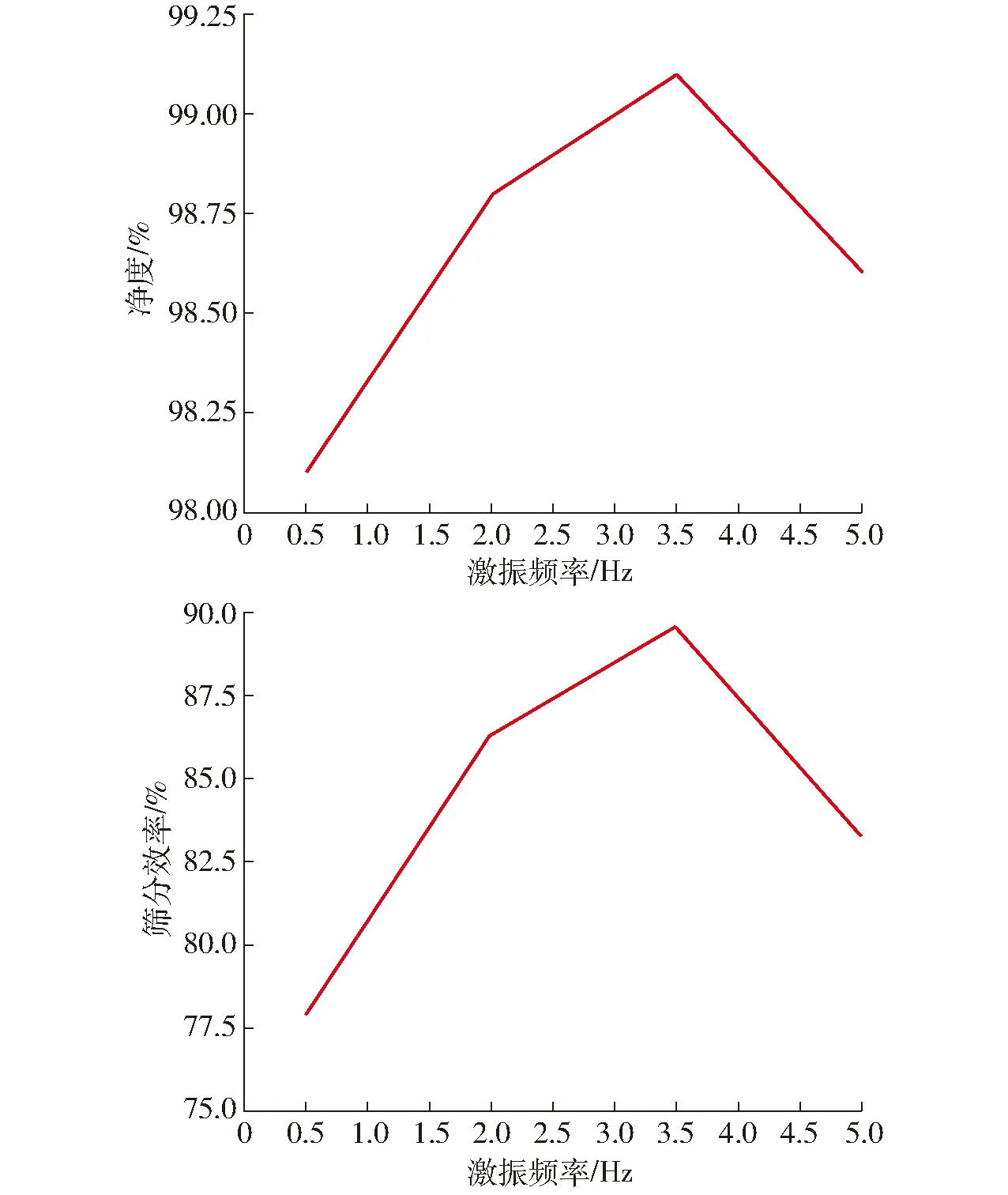

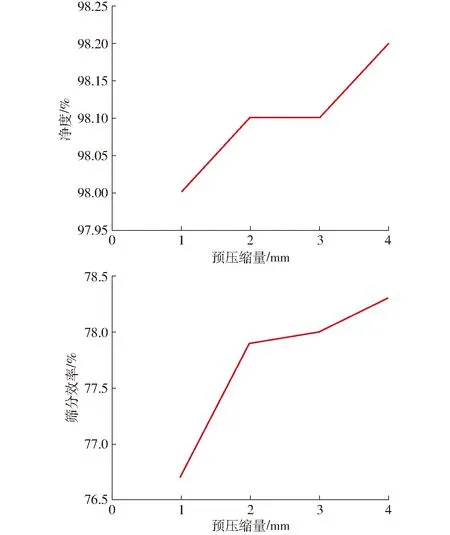

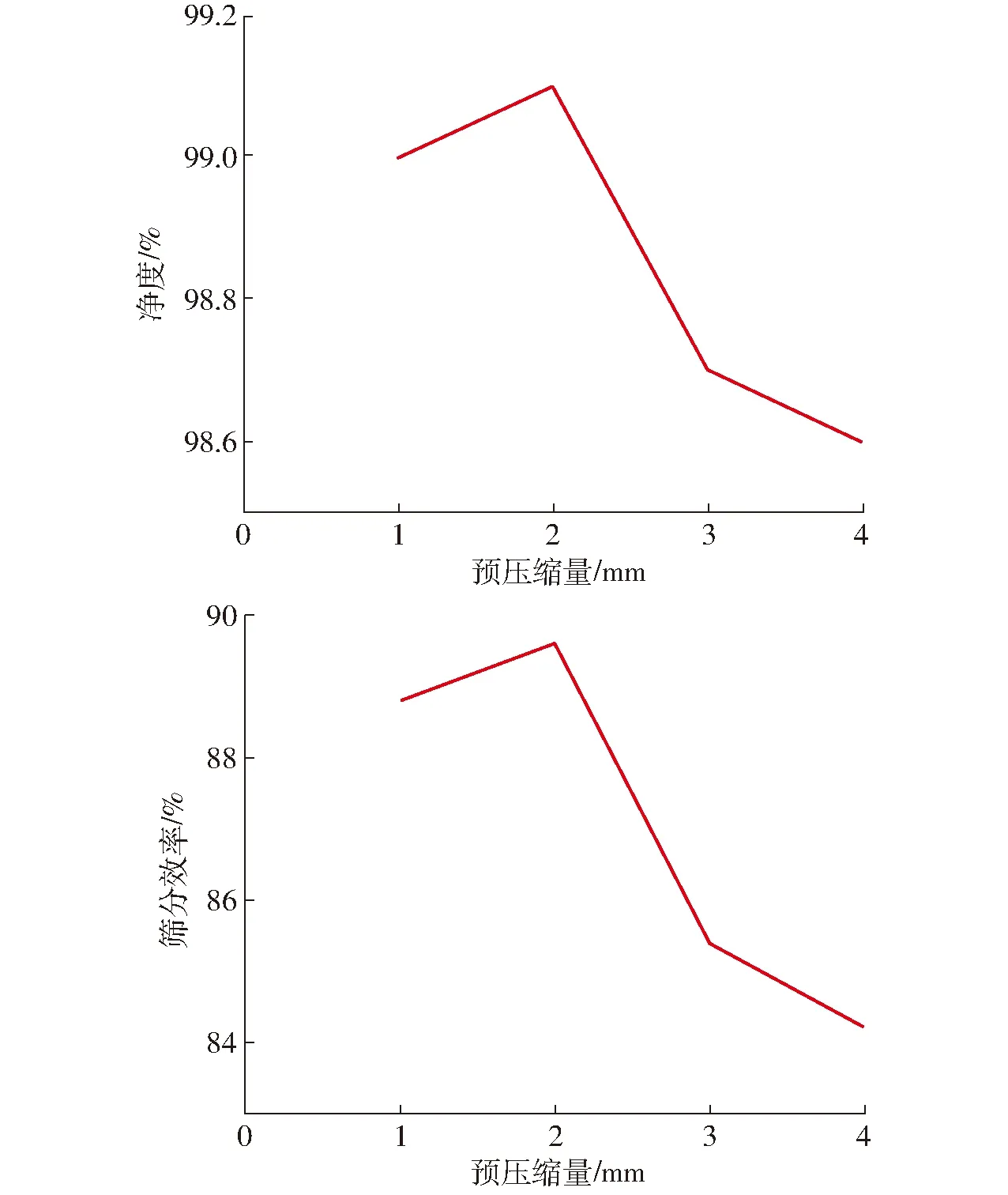

5.4 清选试验结果与分析

6 结论