CRTSⅢ型板式无砟轨道层间伤损评定标准

施成 赵勇 刘心成 王梦

中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081

CRTSⅢ型板式无砟轨道是我国在全面总结分析前期引进无砟轨道建设和运营实践经验的基础上,通过基础理论、结构设计、工程材料、建造技术、运营维护等系统研究,研发的具有自主知识产权的中国标准无砟轨道系统[1-2],先后应用于盘营高铁、郑徐高铁、京沈高铁、商合杭高铁、赣深高铁等高速铁路工程。目前铺轨里程已超过9 000 km。

CRTSⅢ型板式无砟轨道采用具有高流动性、高间隙通过性和高抗离析性的自密实混凝土作为充填层材料[3-4],轨道板与自密实混凝土通过层间黏结形成复合结构,共同承受列车、温度等荷载作用。随着服役时间增长,部分地段轨道板和自密实混凝土层间出现局部黏结性能下降、离缝脱空等结构伤损,对无砟轨道复合结构的受力性能产生了不利影响。

相关学者对CRTSⅢ型板式无砟轨道层间离缝的发展机理、影响程度及控制措施开展了系列研究。赵闻强[5]结合层间界面性能发展特点构建了无砟轨道层间经时损伤分析模型,揭示了施工期及运营期无砟轨道层间损伤风险及演化规律。娄平等[6]以车辆及层间离缝CRTSⅢ型板式无砟轨道系统为研究对象,基于车辆-轨道耦合动力学理论,探讨了层间离缝对车体加速度、轮轨力、轨道部件位移等动力学响应的影响规律。刘平等[7]建立了车辆-轨道-路基垂向耦合振动模型,研究了不同程度板端离缝对车辆和轨道系统动力响应的影响。刘明明[8]利用数值分析法探究了不同层间离缝状态下无砟轨道受力情况,并基于德尔菲法提出了层间离缝评价指标及计算方法。张婧颖等[9]从原材料、拌和物、施工工艺等方面提出了无砟轨道层间质量的控制措施,并分析了相应无损检测方法。

对CRTSⅢ型板式无砟轨道层间离缝的既有研究主要关注离缝产生发展机理及对轨道结构受力的影响,而对实际条件下离缝评判及控制标准的研究较少。本文基于现场调研、测试及数据分析结果,结合现行无砟轨道养护维修相关规范实践经验,研究提出CRTSⅢ型板式无砟轨道的层间伤损评定标准建议,以期为无砟轨道运营维护提供参考。

1 现场调研及分析

CRTSⅢ型板式无砟轨道是沿线路空间纵向分布的多层带状结构,长期服役条件下受环境作用、列车荷载、材料性能劣化等因素的影响,不可避免地出现各类结构伤损。其中轨道板与自密实混凝土层间离缝是CRTSⅢ型板式无砟轨道的常见伤损类型之一。

1.1 层间离缝现场调研

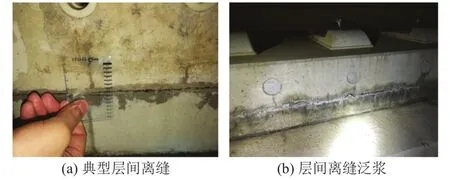

选取一严寒地区高速铁路路基及桥梁区段各1 km无砟轨道开展离缝跟踪调研。观测地段近20%的轨道板与自密实混凝土间存在可见离缝,离缝宽度一般在0.2 mm以下,离缝长度一般在1.5 m以下。典型层间离缝伤损如图1(a)所示。工务部门参照既有维修规则对部分早期出现的离缝进行了修补。少数有明显离缝的轨道板在层间界面存在泛白浆的现象,如图1(b)所示。此类伤损是由于轨道板与自密实混凝土在温度梯度和列车荷载作用下互相冲击,造成结构内部材料析出,往往会导致层间黏结状态进一步恶化,在运营维护中应重点关注。

图1 无砟轨道层间离缝伤损

根据跟踪观测结果及工务部门运营维护记录,CRTSⅢ型板式无砟轨道层间离缝伤损大多在线路建设期或开通初期已出现。随着运营时间增长,离缝出现频次略有增加,但总体发展较慢,多数离缝的宽度、长度等指标随时间变化无明显增长。

从离缝出现位置看,板角出现频次多于板中,曲线地段超高外侧略多于超高内侧,主要原因是自密实混凝土施工阶段在板角、曲线外侧等位置易因灌注不密实而产生初始缺陷。另外,温度梯度作用下板角位置垂向翘曲位移较大,对层间黏结造成了不利影响。离缝在阴面和阳面、路基和桥梁地段出现频次基本相当,表明日照、下部基础等对层间离缝无明显影响。

1.2 表观特征统计分析

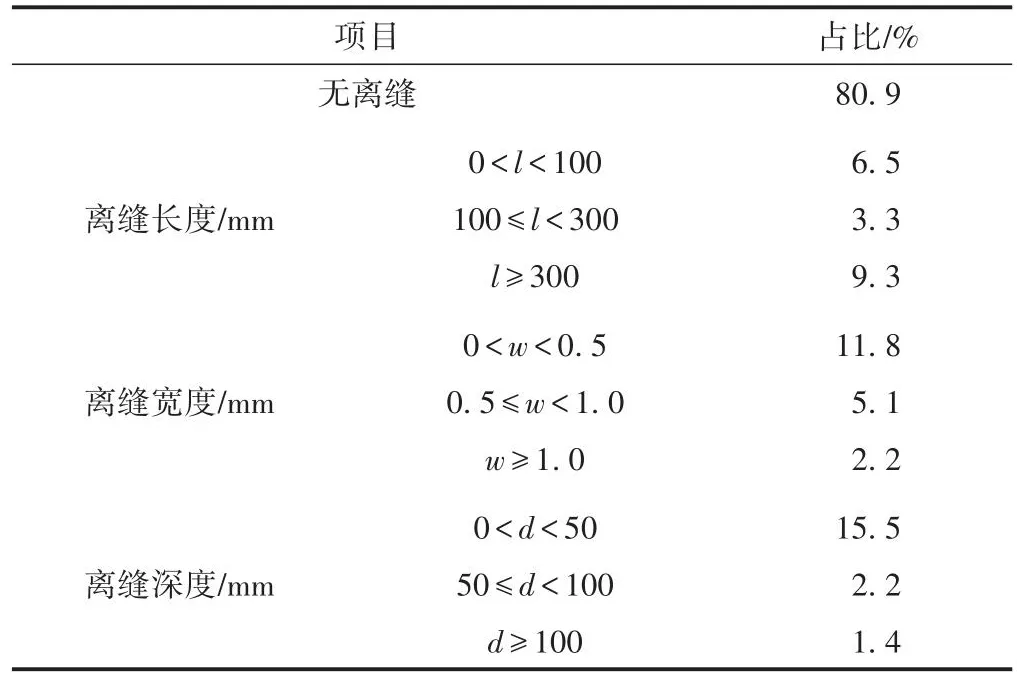

为掌握运营条件下CRTSⅢ型板式无砟轨道层间离缝的表观特征,选取观测区段内约1 000块轨道板作为样本,对离缝长度、宽度及深度进行测量,并对测量结果进行分类统计分析。离缝伤损的分类综合考虑现场测量数据、轨道板承轨台位置、既有维修规则分级等因素。其中,离缝长度(l)以100 mm和300 mm为界分为三类;离缝宽度(w)以0.5 mm和1.0 mm为界分为三类;离缝深度(d)根据轨道板承轨台位置,以50 mm和100 mm为界分为三类。

观测区段内轨道板与自密实混凝土层间离缝的长度、宽度、深度总体上比较小,共观测到沿轨道板纵向通长离缝9处。观测区段内离缝表观特征统计结果见表1。可知:l<100 mm的轨道板占总数的87.4%;w<1.0 mm的轨道板占总数的97.8%;d<50 mm的轨道板占总数的96.4%。

表1 离缝伤损表观特征统计

2 层间缺陷面积测试

传统的无砟轨道层间伤损检测主要采用目测、尺量等方式,对轨道板与自密实混凝土层间离缝的外观尺寸进行测量,其结果难以反映轨道结构内部的层间缺陷。近年来,超声波、冲击回波等无损检测技术陆续被应用到无砟轨道层间伤损检测中。选取一高速铁路典型区段CRTSⅢ型板式无砟轨道,利用层间状态检测仪开展轨道层间缺陷面积测试,为相关评定指标的确定提供依据。

2.1 测试原理

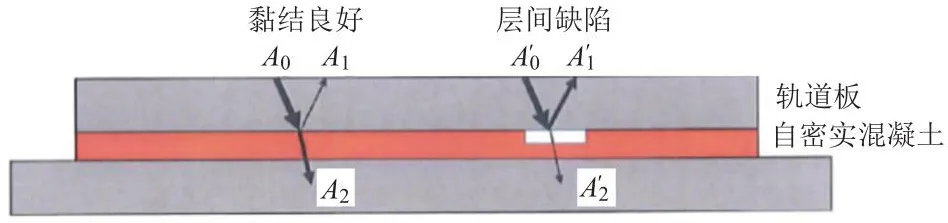

利用超声波、冲击回波等手段检测无砟轨道层间状态的基本原理都是利用机械波在不同介质中传播特性的变化。选用高频聚焦超声波反射成像的方法对轨道板与自密实混凝土层间缺陷状态开展测试。在轨道板表面发射大功率聚焦超声波后,根据测得的反射波波形特征判定层间接触状态。该方法的灵敏度与定位精度较高,尤其适用于垂直入射超声声束方向的薄层不连续缺陷。

当超声波传播至不同介质界面时会发生透射与反射,界面两侧材料的阻抗差异越大,则波的反射效应越明显。对于CRTSⅢ型板式无砟轨道,轨道板混凝土与自密实混凝土的声速及阻抗差异不显著,因此当轨道板与自密实混凝土层间黏结良好时,板面测得的超声回波能量较小;而空气与混凝土材料存在显著的声速和阻抗差异,当轨道层间黏结状态恶化,出现离缝脱空等缺陷时,表面测得的超声回波能量明显增加。因此,可根据板面测得的某一频段反射回波能量大小判定轨道结构层间的黏结状态。检测原理如图2所示,图3为测试现场。

图2 超声波回波能量示意

图3 无砟轨道层间缺陷测试

2.2 测试结果分析

对每一测点实测的层间反射回波能量进行无量纲化处理后,得到的反射系数(0 ~ 10)可表征无砟轨道层间黏结状态。室内模型试验结果表明:反射系数大于4时,该位置层间黏结质量下降,存在一定缺陷;反射系数大于7时,该位置层间出现明显脱空。

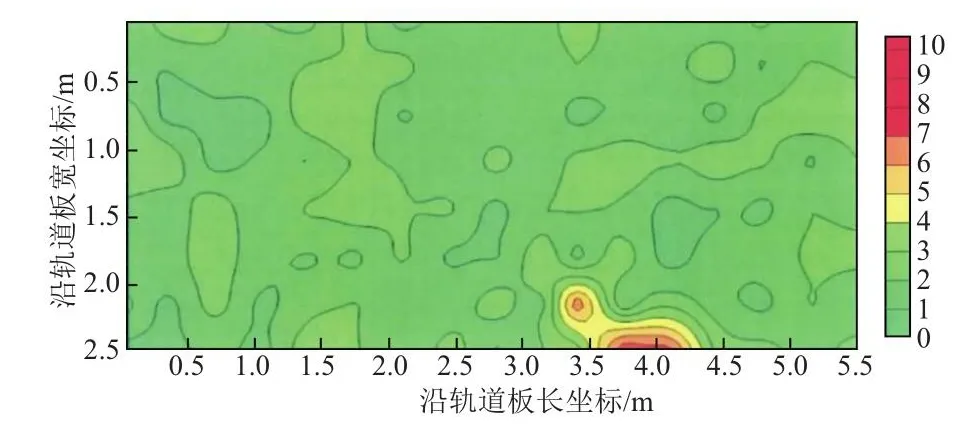

单块轨道板所有测点测试完成后,依据各测点反射系数测试结果进行克里金法插值计算,并绘制轨道板和自密实混凝土层间黏结质量云图,如图4所示。根据云图可以直观了解整块轨道板下层间黏结状态及缺陷分布情况。

图4 层间黏结质量云图

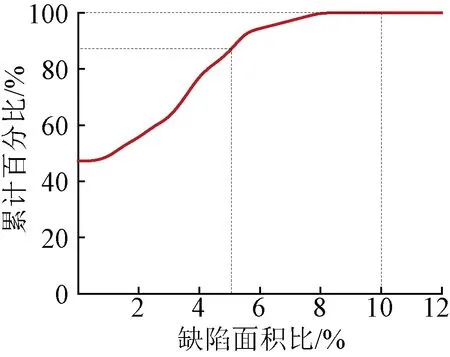

以云图中反射系数大于4的面积(黄色至红色部分)占轨道板总面积之比作为层间缺陷面积比,进行统计分析,得到测试区段内无砟轨道层间缺陷面积比的累计分布曲线,见图5。可知,测试区段CRTSⅢ型板式无砟轨道层间未测到缺陷的轨道板占总数的47.2%,缺陷面积比在5.0%以下的轨道板占总数的86.1%,最大缺陷面积比为7.6%。

图5 层间缺陷面积比累计分布曲线

3 层间伤损评定标准

TG/GW 115—2012《高速铁路无砟轨道线路维修规则(试行)》将无砟轨道裂缝、离缝等道床伤损分为Ⅰ、Ⅱ、Ⅲ三级,对应处理措施分别为做好记录、列入维修计划并适时修补、及时修补。十余年养护维修工作经验表明,我国无砟轨道状态总体良好,裂缝、层间离缝等伤损发展速度较慢,过于细化的分级标准会极大增加现场检查、记录、分析的工作量[10],运维部门面临检查设备有限、维修费用高、养护维修困难等问题。

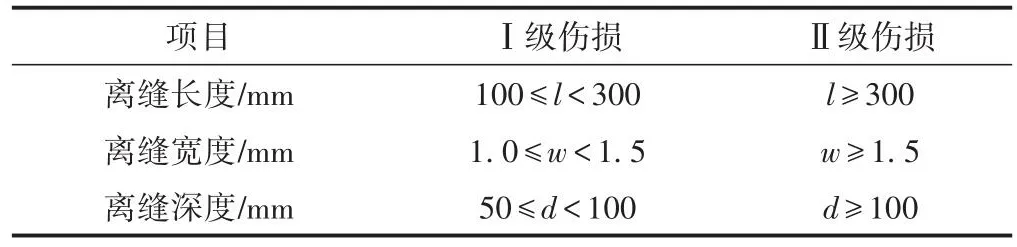

由于无砟道床离缝伤损具有数量较大、发展较慢、影响较小等特点,建议CRTSⅢ型板式无砟轨道层间离缝评定标准按Ⅰ、Ⅱ两级分类。对于Ⅰ级伤损,做好观测、记录、分析,对于Ⅱ级伤损,列入维修计划并适时进行修补。

根据轨道板与自密实混凝土层间离缝现场调研及统计分析情况,结合CRTSⅠ型、CRTSⅡ型板式无砟轨道等其他类型轨道离缝伤损养护维修实践经验,提出CRTSⅢ型板式无砟轨道层间离缝表观伤损的评定标准,见表2。

表2 CRTSⅢ型板式无砟轨道层间离缝伤损评定标准

根据无砟轨道现场调研情况,对于轨道板与自密实混凝土层间出现离缝泛浆的区段,应做好记录并进行跟踪观测,根据伤损劣化趋势适时采取修补措施。

与离缝宽度、长度等表观检查相比,缺陷面积更能反映无砟轨道结构总体层间黏结质量。针对自密实混凝土灌注质量控制,Q/CR 596—2017《高速铁路CRTSⅢ型板式无砟轨道自密实混凝土》规定:自密实混凝土表面无面积大于50 cm2以上的气泡,面积在6 cm2以上气泡的面积之和不宜超过板面积的2%。该检测结果主要通过施工阶段揭板试验得出。随着无损检测技术的发展,在运营阶段对轨道层间缺陷面积开展定量测试成为可能。基于近年来研发的层间状态无损检测技术,建议增加缺陷面积比作为伤损评定指标。

根据实际运营线路层间缺陷面积检测结果,提出分级建议:缺陷面积比5% ~ 10%为Ⅰ级伤损,缺陷面积比大于10%为Ⅱ级伤损。

4 结论

1)随着运营时间增长,运营线路CRTSⅢ型板式无砟轨道层间离缝出现频次略有增加,总体发展速度较慢,运营维护中对离缝泛浆等病害应重点关注。

2)轨道板与自密实混凝土层间离缝尺寸总体较小,观测区段内离缝长度100 mm以下、宽度1 mm以下、深度50 mm以下的轨道板分别占总数的87.4%、97.8%和96.4%。结合现行维修规则实践经验,给出了离缝表观伤损Ⅰ、Ⅱ两级评定标准建议值。

3)采用高频聚焦超声波反射成像的无损检测方法对典型区段无砟轨道层间缺陷面积开展了测试分析。建议按缺陷面积比5% ~ 10%、大于10%两级标准进行层间伤损等级评定。