基于数字图像分析法的机制砂清水混凝土外观质量评价

屠海峰

1.中铁工程设计咨询集团有限公司, 北京 100055; 2.中铁咨询集团北京工程检测有限公司, 北京 100073

清水混凝土是一种成型后表面未加装饰的混凝土,在具有良好耐久性的同时拥有别具一格的观赏效果[1-3]。针对清水混凝土,中国标准JGJ 169—2009《清水混凝土应用技术规程》[4]及美国标准ACI 347.3R‐13Guide to Formed Concrete Surfaces[5]中都提出了表面应平整光滑、色泽均匀,无露筋、蜂窝、孔洞、夹渣等缺陷,并对气孔面积等参数进行了规定。张建雄等[6]研究提出,清水混凝土外观质量评价体系需要综合考虑混凝土色泽的一致性、气泡的大小和数量、表面平整度及外观缺陷等。石亮等[7]提出了基于不同尺寸气孔数量的外观质量评价方法,将外观质量划分为差、中、优三个等级。然而目前清水混凝土外观质量分析智能化程度低,对个人经验依赖性强,针对工程量大、施工面多的混凝土建(构)筑物检测效率低[8-9]。

数字图像分析法可根据所采集图像的数字特征对混凝土外观质量进行分析,准确性和可信度高,因此在混凝土裂缝形态研究中被大量应用[10-12]。彭海涛等[13]通过计算混凝土表面灰度标准差建立混凝土表面色差的定量评价体系。刘刚等[14]通过在图像获取及分析过程中引入参照物,增强了不同图像的可比性。Coster等[15]对比了滤波法、分割法和二值化三种图像处理方法的差异,并介绍了数字图像分析中的建模方法。但目前数字图像分析方法还处于研究阶段,未形成标准化的质量评价制度,评价参数的阈值还未统一。

本文利用不同来源的骨料和机制砂制备了四组机制砂清水混凝土,以混凝土图像表面气孔参数和灰度作为评价指标,采用数字图像分析和人工测量两种方法对不同清水混凝土表面质量进行评价,旨在为清水混凝土外观质量提供快速准确的检测方法。

1 试验方案

1.1 原材料

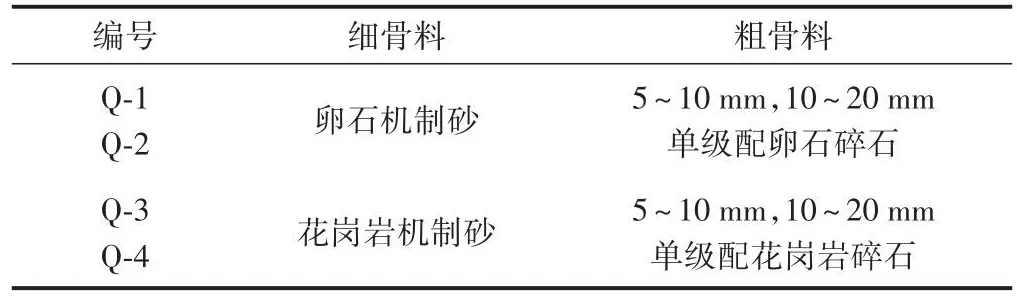

机制砂清水混凝土试样编号为Q‐1、Q‐2、Q‐3和Q‐4。Q‐1和Q‐2为第一组,Q‐3和Q‐4为第二组。两组试样均采用P·O 42.5水泥,粗细骨料见表1。

表1 机制砂清水混凝土粗细骨料

矿物掺和料:粉煤灰为F类Ⅰ级粉煤灰,石粉为石灰石粉。外加剂:减水剂为减水率27%的聚羧酸高性能减水剂,引气剂为GYQ型混凝土高效引气剂,消泡剂为改性聚醚耐碱性消泡剂。

试模为双层结构,外层采用木制三合板,内层采用聚氯乙烯(polyvinyl chloride,PVC)膜。试模尺寸为600 mm(长) × 600 mm(宽) × 200 mm(高)。采用地板蜡作为脱模剂。

1.2 试样制备

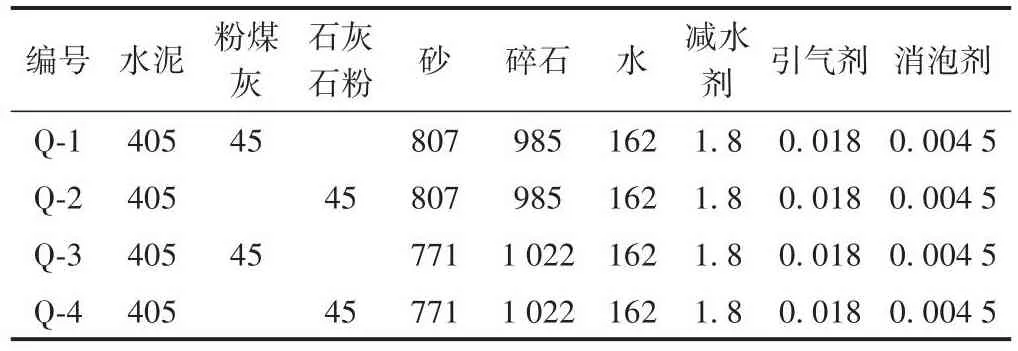

机制砂清水混凝土配合比见表2。

表2 机制砂清水混凝土配合比kg∙m-3

1.3.1 混凝土拌和物的工作性能

按照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》[16]测试混凝土拌和物的工作性能。所制备的混凝土拌和物工作性能须满足:出机坍落度(170 ± 20)mm,扩展度300 ~ 400 mm,含气量小于2%。使用手持式振捣器分层振捣浇筑成型。成型1 d后拆模,覆膜浇水养护至14 d后进行试验。

1.3.2 混凝土力学性能

按照GB/T 50081—2019《混凝土物理力学性能试验方法标准》[17]测试混凝土的力学性能。每组3个试样,取其平均值作为试验值。

1.3.3 图像采集、处理及分析

图像采集:为保证拍摄条件一致且能够通过图像观察到混凝土表面细节,拍照时间选择每天下午14:00。选择垂直于试件中心、距离边缘80 cm的位置,对机制砂清水混凝土正面和背面拍照。

图像处理:选择数字图像分析软件Image ProPlus 6.0对图像进行处理和分析。由于模型密封原因模型边缘有部分水分散失,模型边缘颜色较深,将图像边缘裁去约5 cm,剩余图像面积约为0.25 m2。

图像分析:将采集处理后的包含红色、绿色和蓝色的RGB图像转换为8位灰度图像。

根据加权平均法,图像中像素点灰度值H的计算式为

式中:R、G、B分别为原图中红色、绿色和蓝色的亮度值。

1.3.4 评价指标

对图像分析后,以气孔参数(气孔面积、数量及最大尺寸)和灰度参数(平均灰度、最大灰度、最小灰度、灰度标准差)作为评价指标,对机制砂清水混凝土的外观质量进行分析。

1.3 试验方法

2 试验结果与分析

2.1 机制砂清水混凝土工作性能及力学性能

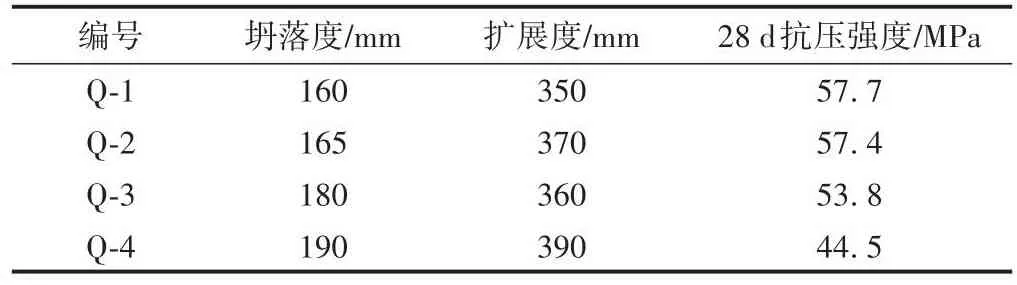

机制砂清水混凝土试样工作性能及力学性能见表3。

表3 混凝土工作性能及力学性能

由表3可知:

1)掺入粉煤灰试样(Q‐1、Q‐3)坍落度及扩展度均低于同组掺入石灰石粉试样(Q‐2、Q‐4)。原因是粉煤灰主要改善混凝土黏性,减少混凝土离析;与粉煤灰相比,石灰石粉具有良好形态效应和填充效应,其活性低、用水量少,因而更有利于改善浆体的流动性。

2)与掺入石灰石粉试样相比,同组掺入粉煤灰试样28 d抗压强度更高。原因是粉煤灰具有微珠效应和火山灰效应,对混凝土的强度提升作用更大,而石灰石粉活性低,单位体积混凝土中的水化产物含量有所下降。

2.2 机制砂清水混凝土外观质量分析

2.2.1 表面气孔情况

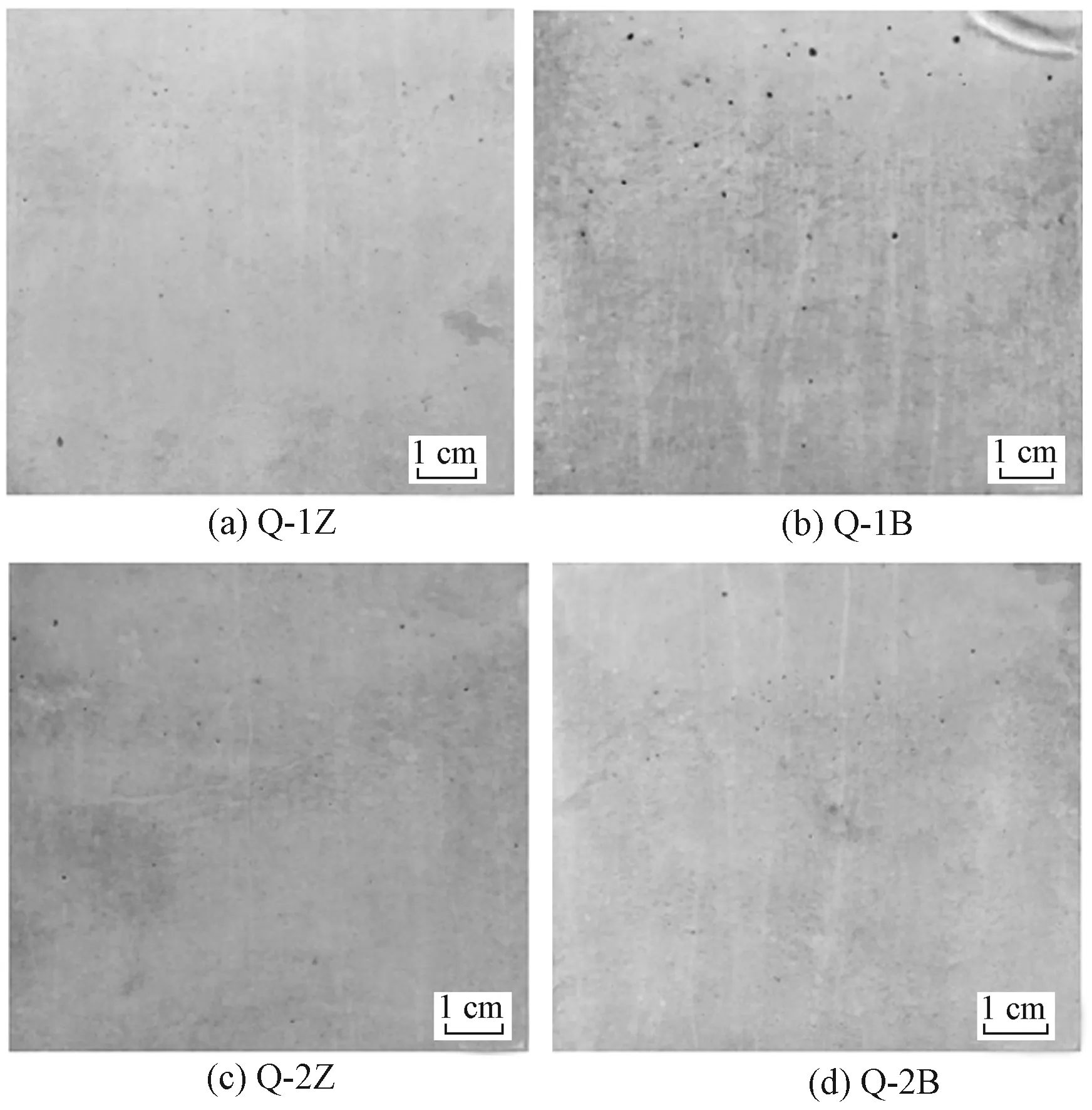

各试样表面气孔分布见图1。其中:Q1‐1Z、Q1‐1B分别表示试样Q‐1的正面、反面,其他以此类推。可知:气孔随机分布,与原材料岩性相关性较小,同一试样正反面气孔面积相差不大。经计算,Q‐1Z、Q‐1B、Q‐2Z、Q‐2B、Q‐3Z、Q‐3B、Q‐4Z、Q‐4B试样表面气孔面积分别为7.23、7.24、4.84、5.25、5.63、4.97、6.09和5.75 cm2/m2,其中Q‐1B气孔面积最大,说明机制砂清水混凝土气孔面积与其配合比有关。各试样气孔面积比(孔面积/总面积)均满足JGJ 169—2009中气孔面积比小于20 cm2/m2的要求。

图1 试样表面气孔分布

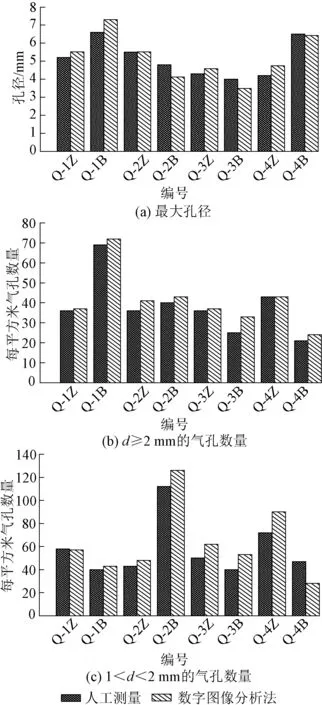

数字图像分析法与人工测量所得最大孔径及气孔数量对比见图2。

图2 数字图像分析法与人工测量所得最大孔径及气孔数量对比

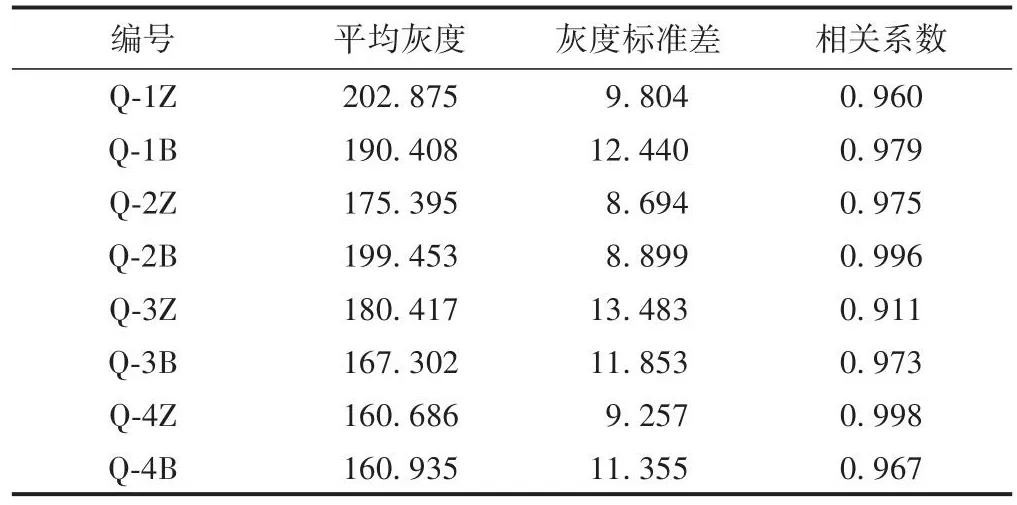

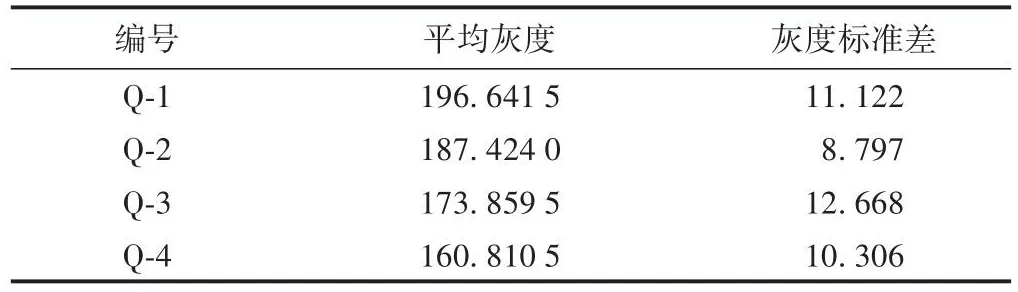

由图2可知:①各试样最大孔径均满足JGJ 169—2009中气孔尺寸小于等于8 mm的要求。人工测量与数字图像分析所得孔径最大面均是Q‐1B,最大孔径分别为6.6、7.3 mm,两者相差较小。②人工测量与数字图像分析所得孔径d≥2 mm 的气孔数量最多面均是Q‐1B,气孔数量分别为69、72个;1 2.2.2 表面色差 采用概率统计方法分别统计各试样表面灰度参数,结果见表4。其中:平均灰度反映图像整体亮度,其值越大图片越亮;灰度标准差反映图像灰度离散程度,其值越大图像色差越大。可知:试样平均灰度在160 ~ 210,其中Q‐1Z平均灰度最大,图像整体亮度最高;试样灰度标准差在8 ~ 14,其中Q‐3Z面的灰度标准差最大,说明其色差最大。 表4 试样表面灰度参数 以Q‐1Z、Q‐2Z、Q‐3Z、Q‐4Z为例,绘制灰度分布曲线,见图3。 图3 试样灰度实测曲线与正态函数拟合曲线对比 由图3可知,灰度实测曲线与正态函数拟合曲线吻合。表4中相关系数反映灰度实测曲线与正态函数拟合曲线的相关程度,相关系数均在0.91以上,说明拟合结果良好,进一步证明混凝土表面灰度基本呈正态分布。 综合各试样正面和反面的概率统计参数,计算得到平均灰度和灰度标准差,见表5。可知:①第一组试样(Q‐1、Q‐2)平均灰度高于第二组试样(Q‐3、Q‐4),说明第一组试样的亮度更高。②在同一小组内,与掺入石灰石粉试样(Q‐2、Q‐4)相比,掺入粉煤灰试样(Q‐1、Q‐3)表面平均灰度和灰度标准差均更高。原因是粉煤灰中存在未完全燃烧的炭粒等有机物,这些有机物颜色较深且在混凝土表面随机分布,导致试样表面颜色加深,均匀性降低;而石灰石粉的形态效应与填充效应使浆体组分分布更均匀,且组分单一不含深色有机物。③试样Q‐2的灰度标准差最小,表面色差情况最好,且灰度标准差与平均灰度间无明显联系。 表5 试样灰度值统计参数 各混凝土试样表面灰度值分布范围大,因此在混凝土表面色差评价过程中,合理设定灰度标准差阈值是量化评价的关键。根据文献[6,12],清水混凝土灰度标准差的评价阈值相差较大。一般认为,灰度标准差小于18时为合格。本文中所配制的混凝土试样灰度标准差均小于18,综合考虑混凝土表面气孔情况与色差,可认为所有试样均达到清水混凝土要求。 以机制砂清水混凝土表面气孔面积、数量、孔径分布及表面色差作为评价指标,提出了基于数字图像分析法的机制砂清水混凝土外观质量评价方法。通过对两组不同粗细骨料混凝土试样测试分析,得出以下主要结论: 1)两组混凝土气孔情况良好,各试样表面最大孔径和气孔面积比均满足规范要求。数字图像分析与人工测量所得孔径最大面和气孔数量最多面相同。 2)因配合比不同,各混凝土试样表面亮度和色差存在差异,但其灰度值均基本呈正态分布。亮度与色差间无明显关联。综合考虑平均灰度与灰度标准差,可对机制砂清水混凝土表面色差情况进行较全面的分析。 3)与掺入石灰石粉试样相比,掺入粉煤灰试样表面平均灰度和灰度标准差更高。其原因是粉煤灰中存在有机物且随机分布,导致试样表面颜色加深,均匀性降低;而石灰石粉浆体组分分布更均匀,且组分单一,不含深色有机物。 4)综合考虑混凝土表面气孔情况与色差,所有试样均达到清水混凝土要求。数字图像分析和人工测量所得机制砂清水混凝土外观质量的评价结果基本相同,说明数字图像分析所得数据具有较高可信度,且检测效率优于人工测量,可在机制砂清水混凝土中推广应用。

3 结论