水下释放胶塞易钻金属材料优选及性能评价

梁晓阳,于明武,王信鹏,王亚民,郭连超,张振峰

1.中石化石油工程技术研究院有限公司(北京 100101)

2.德州大陆架石油工程技术有限公司(山东德州 253034)

3.中海油田服务股份有限公司油田化学研究院(河北 三河 065200)

目前,“一带一路”地区的油气勘探开发正在向深水、深层和非常规等领域发展,其中海洋油气年产量已超过5 000×104t[1-2]。随着我国经济的迅猛发展,对能源的需求不断攀升,从而形成了巨大的能源压力,使得深海油气资源的开采受到越来越多的重视[3-4]。在国内常规油气资源区块的储量不断减少的情况下,原来难以开采的深海油气资源正逐步成为中国油气田开发增储上产的主战场,成为缓解油气产量不足的重要途径[5-6]。我国深水固井使用水下释放胶塞完全依赖进口[7],国内学者尚未展开相关研究工作,故开发一种适用于我国深海半潜式或浮式钻井平台的固井胶塞迫在眉睫。由于海洋钻井平台湿度大、高氯性的特殊环境及高昂的日费情况[8-9],易钻性和耐腐蚀性对海上钻完井工具影响举足轻重[[10]。本文主要研究了金属材料的耐腐蚀性、可钻性,优选出适用于水下释放胶塞的易钻金属材料,为广大学者在该技术领域深入研究、继续突破提供借鉴。

1 研究背景

水下释放胶塞顶塞、底塞及上、下钻杆胶塞在固井作业完成后,需要将其钻除以继续钻进,因此要求顶塞、底塞及上、下钻杆胶塞留在井底的零部件需要具有良好的可钻性,这样可以提高海上作业效率,大大节约钻井成本。此外,由于水下释放胶塞的存放环境是海边库房或钻井平台,海洋大气环境中的硫化物对铝合金的腐蚀影响显著,不仅对试样表面的点蚀产生很大影响,而且硫酸根离子会随着腐蚀介质深入晶界,加速沿晶腐蚀[11]。因此还需要求水下释放胶塞的金属零部件在海水及海洋环境中具备良好的耐腐蚀性能。

国外威德福等公司通过多年研究[12],优选6026铝合金为水下释放胶塞金属材料,该材料兼具较好可钻性和耐腐蚀性能,满足水下释放胶塞系统工况使用要求,但该标准为欧洲标准,国内生产厂商较少,且成本较高。为获得适用于国产水下释放胶塞系统的易钻金属材料,特进行相关研究。

2 材料初选

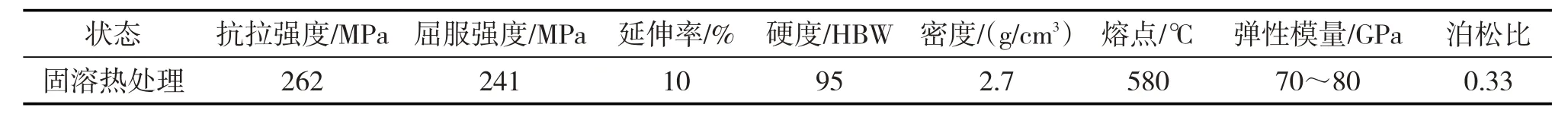

基于国内常用铝合金体系,笔者初选了井下石油工具常用的2A12铝合金及与6026属于同一系列的X铝合金作为研究对象,同时购买进口的6026铝合金作为参照对象。经过调研,X 铝合金是一种广泛运用于船舶等方面的金属,不但具有很高的强度和韧性,有很好的耐大气腐蚀性能和不错的耐海水腐蚀性能。其热处理状态及力学性能见表1[13]。

表1 X铝合金热处理状态及力学性能

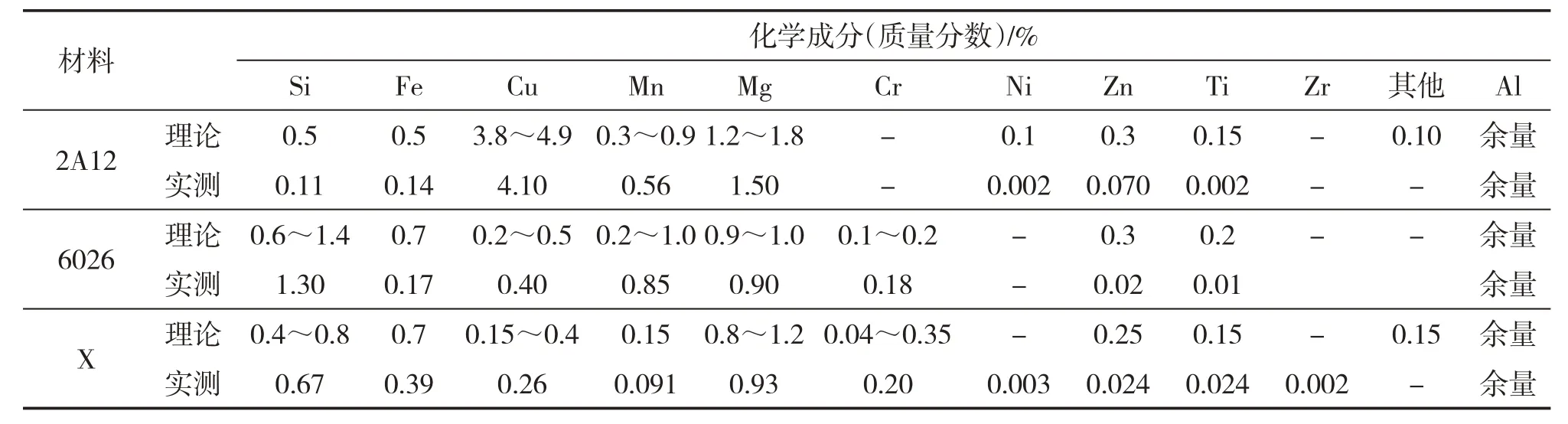

为对铝合金的可钻性和耐腐蚀性能进一步研究,笔者调研了6026 铝合金、X 铝合金及国内常用的2A12铝合金性能,并对三者进行了大量的实验研究,以优选满足水下释放胶塞系统实际使用需求的金属材料[14],相关数据见表2。

表2 水下释放胶塞常用铝合金化学成分

3 可钻性室内评价

为了对X 铝合金的可钻性有更直观的了解,为水下释放胶塞钻除提供依据,同时与常规铝材的可钻性进行比较,采用微钻法[15]对X铝合金、6026铝合金及2A12 铝合金进行了可钻性能实验,钻头参数:直径32 mmPDC钻头,如图1所示。

图1 PDC钻头

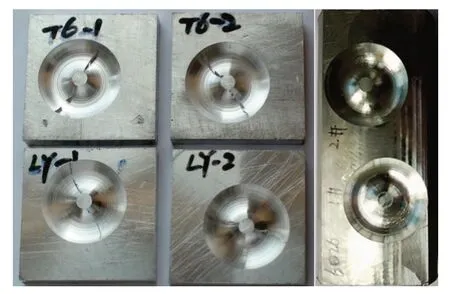

装好试样,测深和测时仪表调零,启动实验装置,如图2 所示。当钻深1 mm 的时候开始计时,再钻深3 mm,记录钻进时间,并停钻,每个实验重复进行3次,测试试样如图3所示。根据实验结果,通过公式(1)计算可钻等级。

图2 PDC钻头钻除

图3 PDC钻头钻除效果对比

式中:Kd为可钻性级值;t为钻进时间平均值,s。

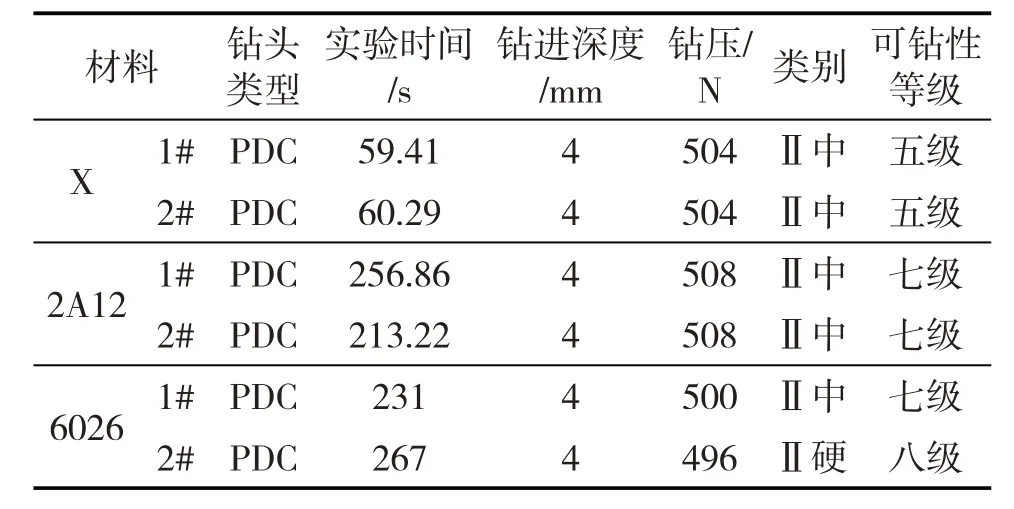

X、6026 和2A12 铝合金的钻除结果对比如图3所示,实验数据见表3。

表3 X、6026和2A12铝合金可钻性实验数据

通过表3 的PDC 钻头钻除数据可以看出,选用的X 铝合金的可钻性能为五级,高于2A12 和6026铝合金,具有较好的可钻性。

4 耐腐蚀性能评价

1)盐雾腐蚀测试。为充分模拟水下释放胶塞系统在海洋存储环境中的耐腐蚀性能,依据GB/T 10125—2021《人造气氛腐蚀试验 盐雾试验》要求,对X、6026和2A12铝合金进行了腐蚀检测。

盐雾试验箱湿化器温度:(46±1)℃;

湿度:>95%;

盐雾试验箱试验槽温度:(35±1)℃;

80 cm2盐雾沉降率:(1~2)mL/h;

喷嘴压强:(70~100)kPa;

喷雾方式:连续气流式。

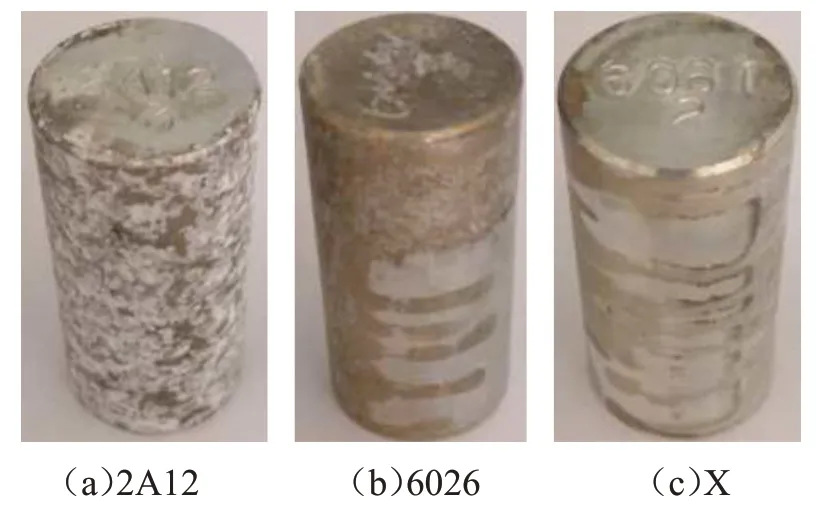

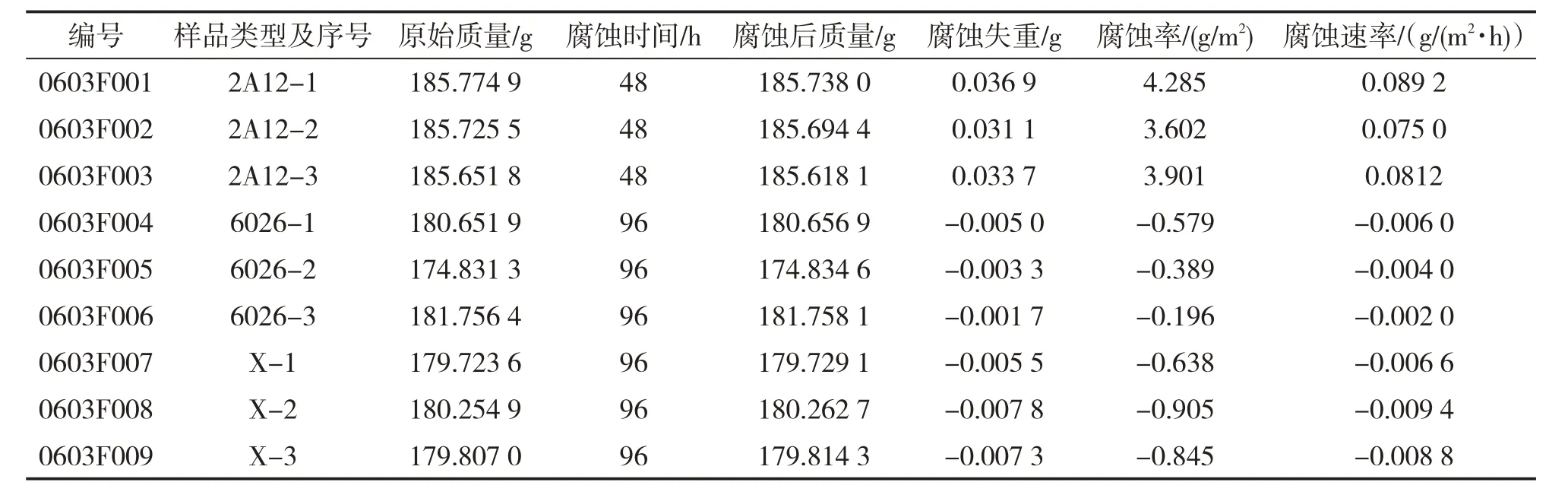

实验前测量各试样的质量,然后进行盐雾腐蚀测试,如图4所示,腐蚀48 h后,2A12铝合金腐蚀明显,X、6026 铝合金变化较小。为更加准确地测试3种材料耐腐蚀性能,将X、6026铝合金继续进行盐雾腐蚀,腐蚀96 h后,测量所有试样的质量,实验结果见表4。

图4 盐雾腐蚀后的3种铝合金状态

表4 盐雾实验结果

结合铝合金腐蚀状态和表4 结果分析,常规用的2A12 铝的腐蚀速率介于0.075~0.089 g/(m2·h)之间,腐蚀比较严重;而X 和6026 铝合金均为增重腐蚀,腐蚀速率<0.01 g/(m2·h),具备优良的耐腐蚀性能,同时X 铝合金盐雾腐蚀后状态优于6026铝合金。

2)均匀腐蚀全浸测试。为了验证金属的耐腐蚀性能,根据行业标准JB/T 7901—1999《金属材料实验室均匀腐蚀全浸试验方法》,对X、6026和2A12铝合金进行了均匀腐蚀全浸实验,如图5所示,测量其在海水环境中的耐腐蚀能力[16]。

图5 X、6026与2A12铝试样

实验溶液:质量分数为3.5%的NaCl溶液;试验总时间:288 h;清洗液:试样表面腐蚀产物采用50 mL磷酸和20 g三氧化铬加蒸馏水配制成1 000 mL溶液加热至80 ℃浸泡5 min,然后在密度为1.42 g/mL的浓硝酸中放置1 min 后去除[17]。实验前测量各试样的重量,然后浸泡在NaCl溶液中,如图6所示。浸泡288 h后观察,用清洗液将试样表面擦洗干净,再次测量所有试样的重量,结果见表5,然后根据公式(2)计算各试样的腐蚀速率。

图6 试样浸泡在3.5%NaCl溶液中的结果

表5 X金属和2A12铝合金试样试验前后质量

式中:R为腐蚀速率,mm/a;M为实验前的试样质量,g;M1为实验后的试样质量,g;S为试样的总面积,cm2;T为实验时间,h;D为材料的密度,kg/m3。

按照公式(2)计算X金属的腐蚀速率:

2A12铝的腐蚀速率:

6026金属的腐蚀速率:

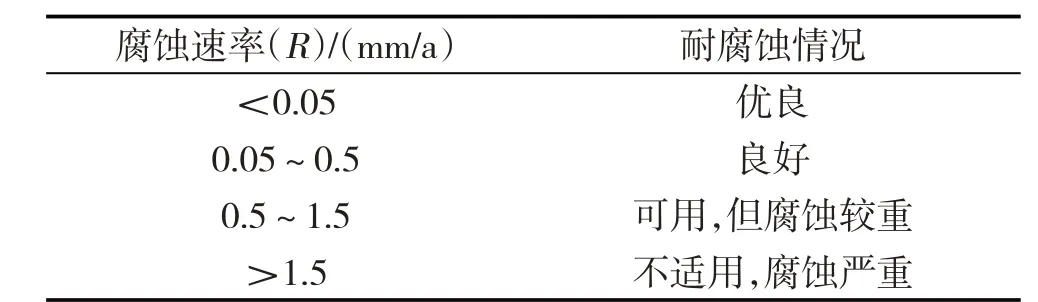

参考《腐蚀数据与选材手册》[18],金属材料的腐蚀速率与耐腐蚀情况见表6。

表6 金属材料的腐蚀速率与耐腐蚀情况对照表

由表6可看出,常规用的2A12铝的腐蚀速率介于0.05~0.5 mm/a,虽然也可用,但是相对腐蚀比较严重;而X 和6026 铝合金的腐蚀速率<0.05 mm/a,具备优良的耐腐蚀性能,满足设计要求。

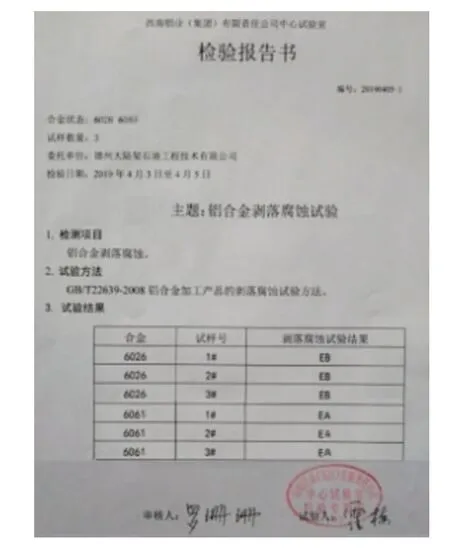

3)剥落腐蚀测试。根据均匀腐蚀全浸实验结果,2A12耐蚀性差。为进一步验证X和6026铝合金的耐强酸腐蚀性能,根据相关的国家标准,X金属的生产厂家(西南铝业有限责任公司中心实验室)对两种金属进行了剥落腐蚀实验,并提供了实验报告(图7),测量其在强酸环境中的耐腐蚀能力[19]。实验溶液:234 g NaCl+50 g KNO3+6.3 mL HNO3,pH 值为0.4;施实验总时间:48 h。

图7 X和6026金属剥落腐蚀实验报告单

实验结果表明,X为EA级,即表面明显的起层,并穿入金属;6026 为EB 级,即表面严重分层,穿入到金属深处。X的耐腐蚀性能优于6026铝合金,同时按照GB/T 22639—2022 规定的合格判定,以不出现EB—ED 级为合格,因此X 金属耐强酸腐蚀的检验结果符合水下释放胶塞的设计要求。

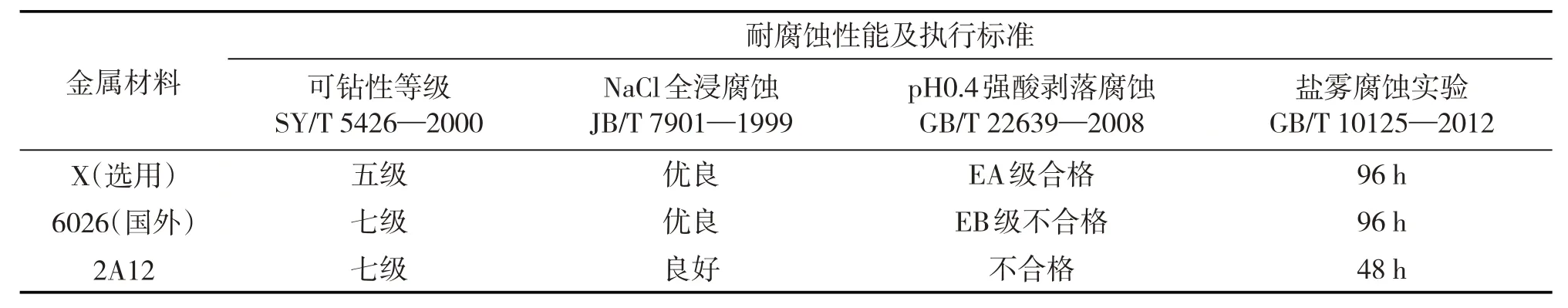

通过本文研究,获得了井下石油工具常用的2A12 铝合金、国外油服公司常用的6026 铝合金、和6026 属于同一系列的X 铝合金耐腐蚀性能,见表7。

表7 金属材料耐腐蚀性能汇总表

5 结论

水下释放胶塞技术在国外已经成熟,但在国内该项技术尚属空白,笔者从材料优选方面对水下释放胶塞系统应用耐腐蚀、易钻金属材料进行了研究,得出如下结论:

1)海上钻井平台日费昂贵,基体材料可钻性要求极高,研究发现X铝合金的可钻性能为五级,高于2A12和6026铝合金,具有较好的可钻性。

2)海洋环境对金属腐蚀严重,通过盐雾腐蚀测试,得出X和6026铝合金腐蚀速率<0.01 g/(m2·h),具备优良的耐腐蚀性能,同时X 铝合金盐雾腐蚀后状态优于6026铝合金;通过均匀腐蚀全浸测试,得出X和6026铝合金的腐蚀速率<0.05 mm/a,具备优良的耐腐蚀性能;通过剥落腐蚀测试,得出X为EA级,6026为EB级,X的耐腐蚀性能优于6026铝合金。

通过易钻性测试与腐蚀性测试,优选X金属为水下释放胶塞基体材料,可满足水下释放胶塞耐腐蚀、易钻等性能要求,同时,该金属可用在海洋钻完井相关工具上,为海洋油气勘探开发提供基础支撑。