油水分离用纤维素基多孔复合材料研究现状

周红娟,师文钊,陆少锋,刘瑾姝,2,马超群,张曼妍,崔杉杉,苏国鑫

(1.西安工程大学纺织科学与工程学院,陕西 西安 710048) (2.西北工业大学化学与化工学院,陕西 西安 710129)

1 前 言

海上原油泄漏事件的频繁发生和工业含油废水的大量排放对生态环境造成了严重威胁,甚至危及人类健康,因此含油废水的处理引起了研究者们的广泛关注[1-3]。对含油废水的传统处理方法有重力分离[4]、破乳[5]、凝结浮选[6]、絮凝[7]和生物处理[8]等,但这些方法存在成本高、能耗高、分离效率低、会产生二次污染及可回收性差等问题[9]。

多孔材料因具有孔隙率高、比表面积高、密度低、力学性能和吸附性良好等优势,在油水分离或油吸附领域已得到广泛研究[10]。目前可用于制备多孔材料的基材有壳聚糖[11]、石墨烯[12]、聚氨酯[13]和纤维素等,其中纤维素因具有成本低、无毒、可降解、生物相容性好和易改性等优点而备受关注[14]。基于纤维素侧链的大量羟基进行化学交联改性,可改善纤维素多孔材料的力学性能、热稳定性及疏水性等[15,16],进而赋予复合材料抗菌性[17]、电磁屏蔽性[18]等特殊功能,同时赋予纤维素基多孔复合材料优异的吸油能力和油水选择性,使之在油水分离领域有巨大的应用前景。纤维素基多孔复合材料获得油水分离性能的关键在于其内部结构和表面特性,多孔结构可以为含油废水中的油或水提供较长的渗透通道,较高的孔隙率可以提高分离材料对含油废水的分离通量;当纤维素基多孔复合材料与油水混合物接触时,材料的表面特性会影响混合物的铺展。可通过不同的制备方法及工艺优化实现纤维素基多孔复合材料的内部结构调控,而其表面特性则可通过对纤维素分子链中的羟基进行化学修饰或涂覆表面涂层来调控。本文综述了制备及改性方法对纤维素基多孔复合材料的结构、油水分离性能的影响,并且展望了纤维素基多孔复合材料在油水分离领域的未来发展。

2 纤维素基多孔复合材料常见制备方法

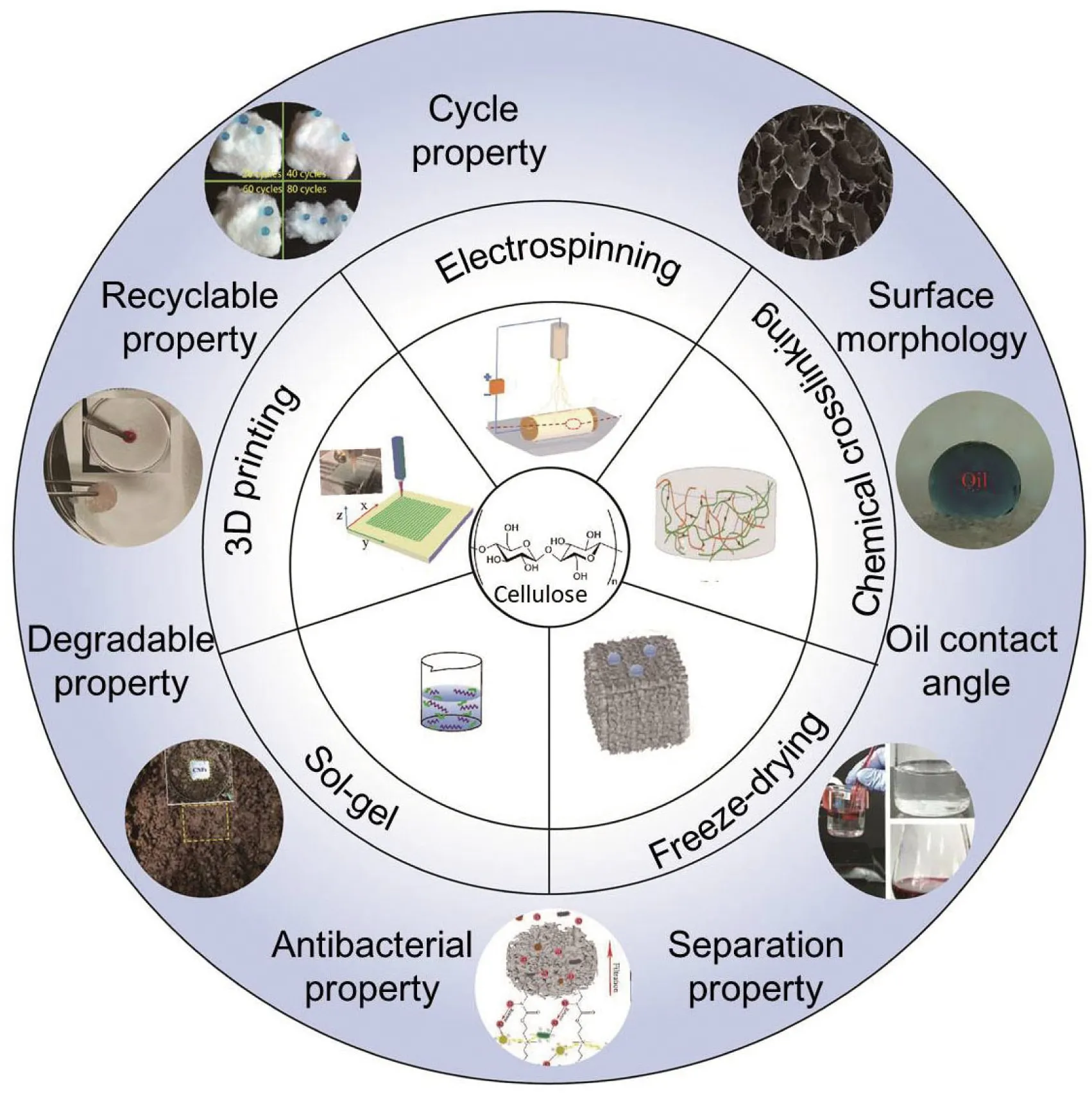

纤维素基多孔复合材料的内部结构对其油水分离性能具有显著影响,低密度可促进油的渗透,高孔隙率可赋予材料高吸附性。目前常用于制备纤维素基多孔复合材料的方法有静电纺丝法、化学交联法、溶胶凝胶法、冷冻干燥法和3D打印法等(图1)。

图1 纤维素基多孔复合材料性能要求及常见制备方法Fig.1 Properties demands and common preparation methods of cellulose-based porous composite materials

2.1 静电纺丝法

静电纺丝法是将纤维素和其他组分形成的纺丝原液在高压静电牵引力下形成纳米级或微米级纤维的方法,利用纤维间空隙作为材料的孔结构,制备具有高孔隙率和高比表面积的多孔块材或纤维膜材[19]。

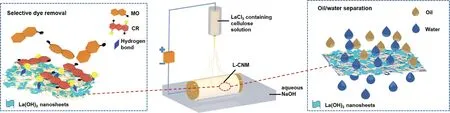

Wang等[20]通过静电纺丝法制备了醋酸纤维素(CA)膜,经脱乙酰化得到d-CA多孔膜,其分子中羟基与酯基的竞争使该多孔膜具有在油中超亲水、在水下超疏油的特性,d-CA膜在重力作用下对各种油水混合物的除水通量和除油通量分别可达到29 000和38 000 L·m-2·h-1,分离效率均在99.97%以上。Ao等[21]通过静电纺丝法制备了超亲水性和水下超疏油性的La(OH)3/纤维素纳米纤维(CNM)多孔复合膜(L-CNM)(图2),该多孔复合膜对各种油水混合物具有高分离通量和高分离效率,对高粘度原油具有水下防污性能,同时可选择性去除染料。Mousa等[22]通过静电纺丝法制备了嵌入氧化锌纳米颗粒的聚砜(PSF)/CA同轴多孔复合纳米纤维膜,该膜兼有抗菌性及超亲水性和水下超疏油性。Xiong等[23]通过静电纺丝法制备了超疏水性的聚苯乙烯(PS)/CA/二氧化硅纳米颗粒(SiO2NPs)多孔复合膜,并根据油的粘度,设计孔径大小不同的多孔膜或者交替堆叠PS-CA和PS-CA-SiO2(或PS-CA-HSiO2)纤维膜,开发多孔分层复合膜,并选择性地应用于油水分离或油吸附,对高粘度油的吸附性能至少达160 g·g-1,但由于PS纤维的机械强度低,该复合膜存在可重复利用性低的问题。

图2 La(OH)3/纤维素纳米纤维(CNM)多孔复合膜(L-CNM)的制备及在油水分离和染料的选择性去除中的应用[21]Fig.2 The fabrication process of La(OH)3/cellulose nanofibrous membrane (L-CNM)and its application in oil/water separation and selective removal of dyes[21]

静电纺丝法制备的纤维素基多孔复合材料具有良好的比表面积、纳米级的孔径和高孔隙率,但还需进一步改进静电纺丝接收装置及优化工艺参数,包括接收装置的电压、收集距离、纺丝时间、环境温度和湿度等,从而使纤维素基多孔复合材料具有可控的结构和优异的力学性能及其他附加性能。

2.2 化学交联法

化学交联法是将纤维素与其他基材共混,并依靠交联剂连接缠结形成三维网络结构从而制备多孔复合材料的方法[24]。常用的交联剂有N,N’-亚甲基双丙烯酰胺、戊二醛和环氧氯丙烷等。

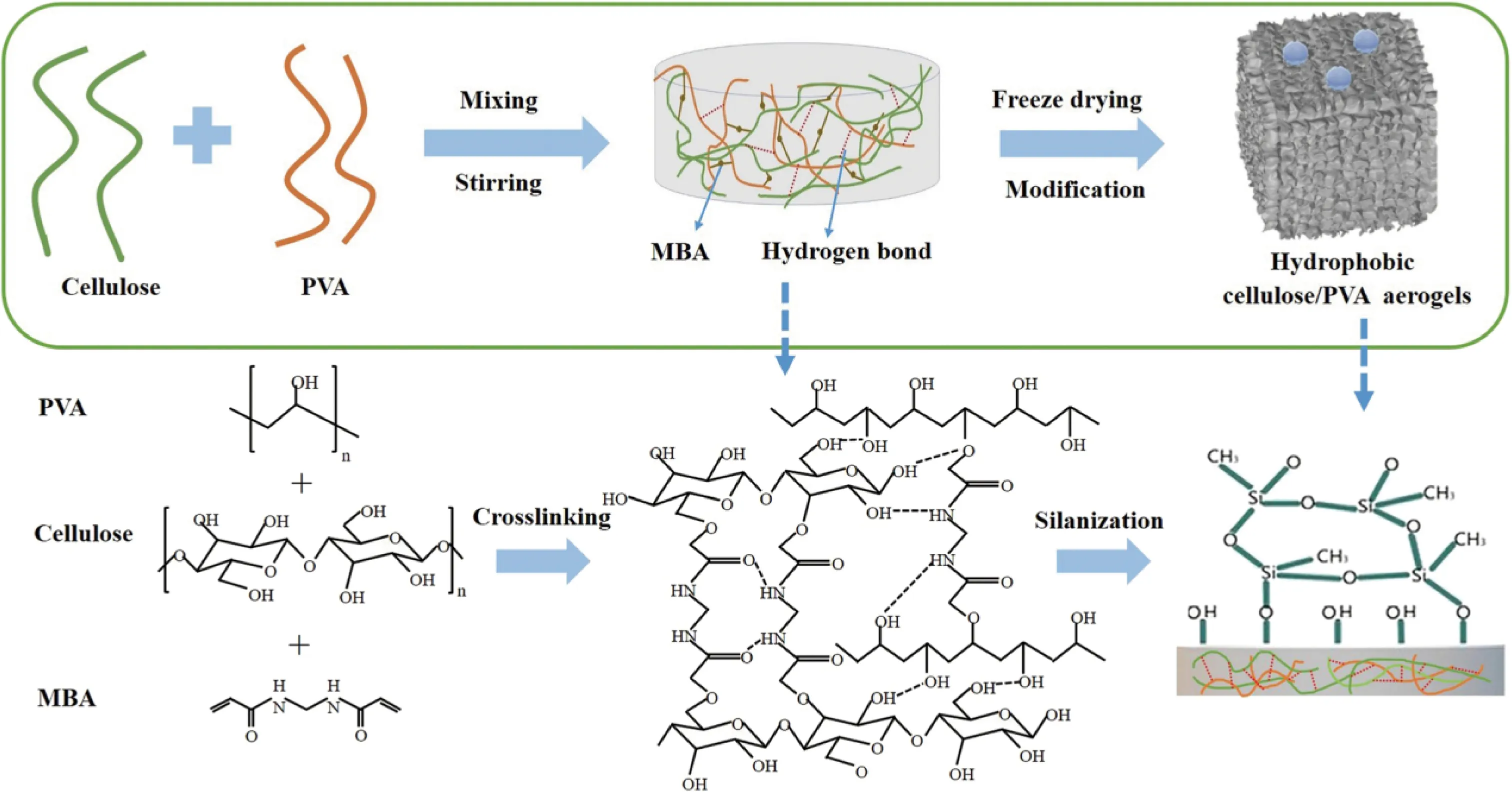

Yu等[24]以N,N’-亚甲基双丙烯酰胺(MBA)为交联剂通过化学交联法制备了超疏水纤维素/聚乙烯醇(PVA)多孔复合气凝胶(图3)。由于纤维素和PVA分子链之间的物理缠结、化学交联及氢键网络的协同效应,多孔复合气凝胶具有优异的可压缩性和弹性。基于互连的多孔结构、高孔隙率和优异的力学性能,多孔复合气凝胶对不混溶的油水混合物和表面活性剂稳定的油包水乳液的总分离量分别高达6883.9和4550.6 L·m-2,分离效率分别为99.2%和98.5%。Xu等[25]以戊二醛为交联剂通过化学交联法制备了具有良好化学耐用性的超亲水和水下超疏油性的纤维素-PVA多孔复合膜,对不同油滴大小的水包油型乳液进行处理,该复合膜仅靠重力驱动即可获得98.75%的分离效率。Zhang等[26]采用相同的交联剂制备了兼具抗菌性及超亲水性和水下超疏油性的纳米晶纤维素/壳聚糖(CS)/N-卤胺硅氧烷单体多孔复合气凝胶,该多孔复合气凝胶孔径规则,孔隙率高达97.66%,经50个循环后对油水混合物的分离效率仍超过99.9%,且经重新氯化后仍具有抗菌性能。

图3 超疏水性纤维素/聚乙烯醇(PVA)气凝胶的制备示意图[24]Fig.3 Schematic diagram for the preparation of superhydrophobic cellulose/PVA aerogels[24]

化学交联法制备纤维素基多孔复合材料方法简便且成本低,但需要控制基材的质量配比才能形成孔径合适、多孔结构致密、分离性能稳定持久和力学性能良好的多孔复合材料,从而获得理想的油水分离效果。

2.3 溶胶凝胶法

溶胶凝胶法是利用纤维素及其他物质在水或催化剂中水解或缩聚形成溶胶,再经过物理或化学作用形成三维网络结构的凝胶,最后干燥除去凝胶中的溶剂,制得纤维素基多孔复合材料的方法[27]。

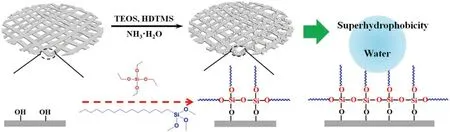

Zhao等[28]采用溶胶凝胶法制备了疏水性微晶纤维素(MCC)/甲基三甲氧基硅烷(MTMS)多孔复合气凝胶,研究发现,随着MCC含量的增加,气凝胶骨架增重,吸油效率呈下降趋势,且可重复使用性变差。Xie等[29]通过溶胶凝胶法制备了可循环使用的超疏水纤维素/原硅酸四乙酯(TEOS)/十六烷基三甲氧基硅烷(HDTMS)多孔复合膜(SOCM)(图4)。通过TEOS及HDTMS的水解和缩聚反应,使SOCM具有微/纳米层级结构并实现低表面能化学改性,SOCM对各种油水混合物分离效率高达98%以上。Zhu等[30]通过溶胶凝胶法制备了具有水诱导自恢复性的羧甲基纤维素/CS/PVA/羟基磷灰石纳米粒子多孔复合气凝胶,该多孔复合气凝胶密度仅为52.2 mg·cm-3,孔隙率为92.3%,在空气中显示出超亲水性,在水下显示出超疏油性,在各种腐蚀性液体中循环10次后仍表现出超疏油性,同时对有机污染物和重金属离子也具有良好的吸附性。

图4 超疏水纤维素/原硅酸四乙酯(TEOS)/十六烷基三甲氧基硅烷(HDTMS)多孔复合膜(SOCM)的制备示意图[29]Fig.4 Schematic diagram of preparation of superhydrophobic porous composite membrane SOCM[29]

采用溶胶凝胶法制备纤维素基多孔复合材料具有制备简便、所需温度低及成分可控制等优点,可制备出结构可控的多孔复合材料。

2.4 冷冻干燥法

冷冻干燥法是将纤维素基溶液浇铸在模具上后,利用溶剂冷冻形成的冰晶穿透复合材料基体,通过冰晶升华形成孔结构,从而制得纤维素基多孔复合材料[31]。

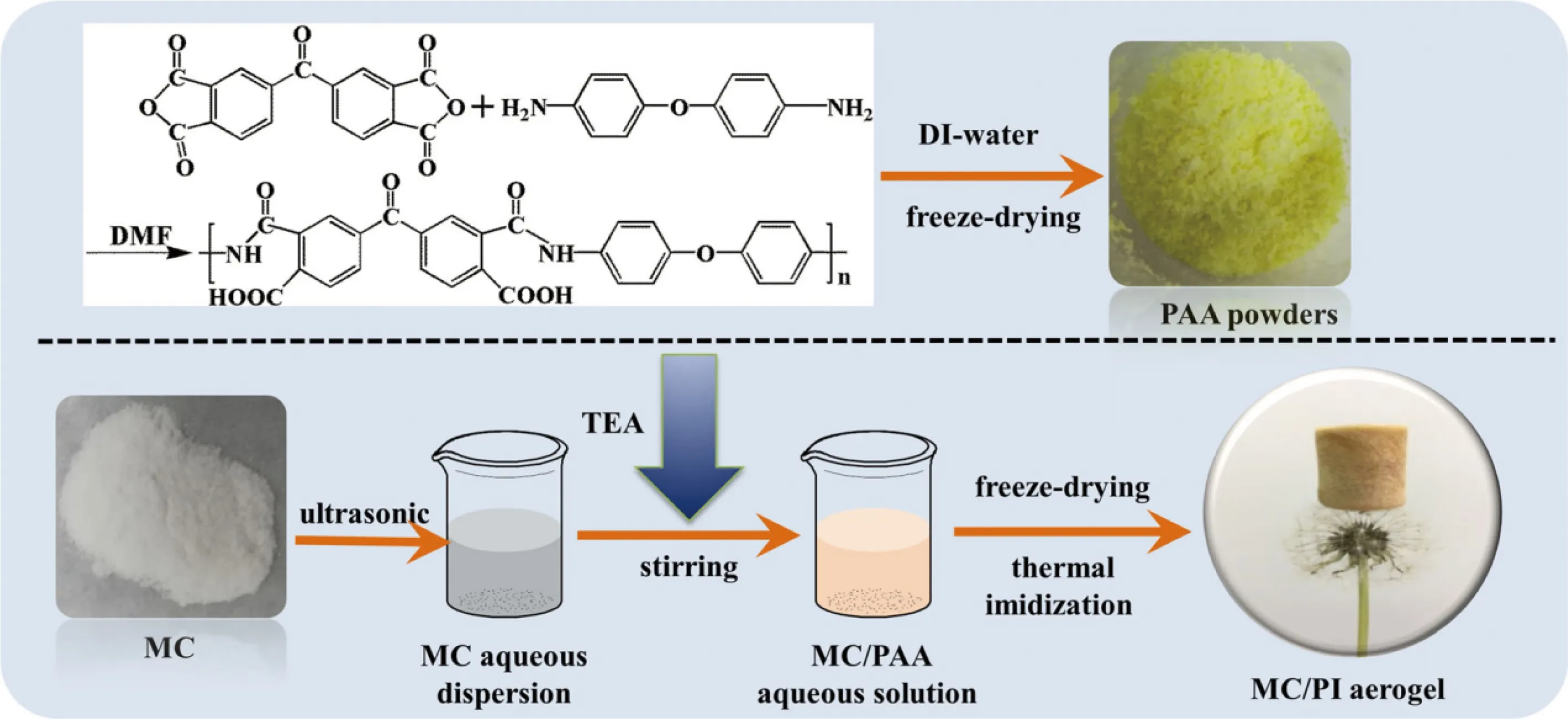

Mohammad等[32]通过冷冻干燥法制备了可回收的超疏水球形甲硅烷基化纤维素纳米纤维(CNF)/Fe3O4多孔复合气凝胶,该气凝胶具有相互连接的三维多孔网状结构,孔径约为5 μm,密度仅为0.005 g·cm-3,孔隙率大于99.6%,对油水混合物具有选择吸收性。Zhou等[33]通过冷冻干燥法制备了具有优异防污性能的超疏水性甲硅烷基化CNF/SiO2NPs多孔复合气凝胶,该材料在无外部压力条件下对各种表面活性剂稳定的油包水乳液的分离通量和分离效率分别为(1910±60)L·m-2·h-1和99.5%。Zhuo等[34]通过冷冻干燥法并结合热酰亚胺化以及三甲基氯硅烷(TMCS)功能化制备了结构相对完整的超疏水甲基纤维素(MC)/聚酰亚胺(PI)多孔复合气凝胶(图5),该复合气凝胶的吸油能力主要与其密度有关,密度越小,容量越大,吸油能力最高可达28.44 g·g-1,且循环5次后对油的回收率仍可达92%。

图5 甲基纤维素(MC)/聚酰亚胺(PI)多孔复合气凝胶的制备示意图[34]Fig.5 Schematic diagram of the fabrication of MC/PI composite aerogels[34]

冷冻干燥法制备纤维素基多孔复合材料时,冰晶升华产生的表面张力不可避免地会导致孔结构塌陷,引起多孔复合材料产生不同程度的收缩,故在制备时需加入具有良好力学强度的基材。

2.5 3D打印法

利用3D打印技术基于计算机程序控制连续沉积由纤维素基溶液制备的油墨,可制备出具有可控多孔结构的纤维素基复合多孔材料[35]。

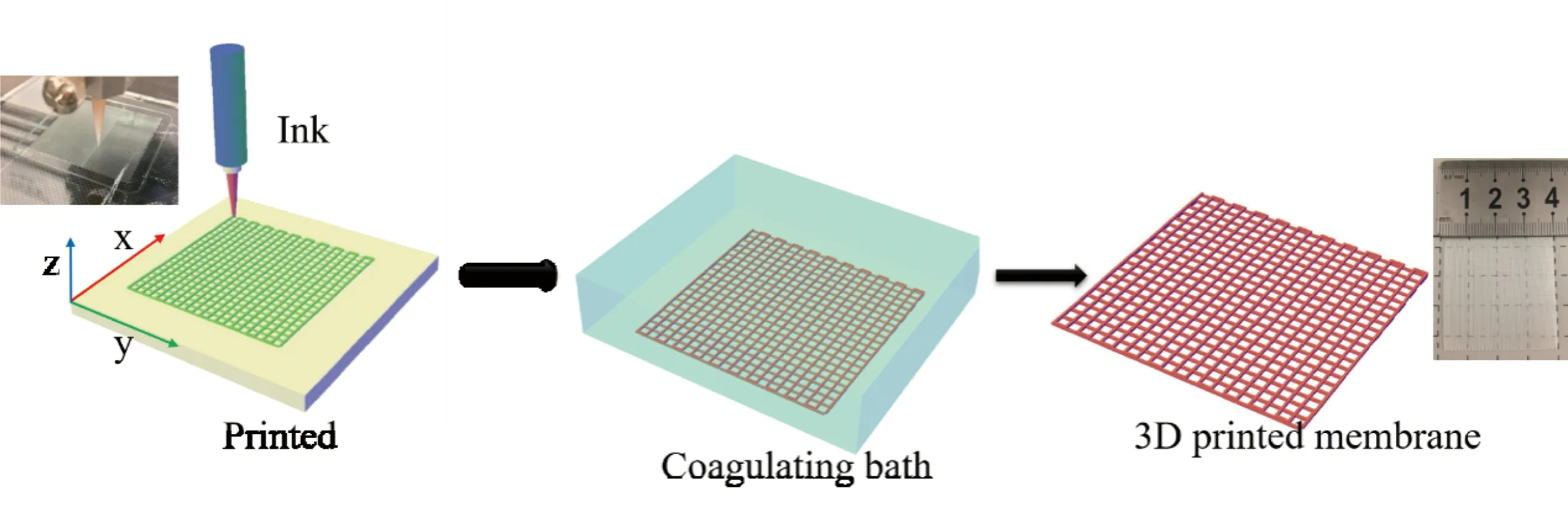

Li等[35]以2,2,6,6-四甲基-1-哌啶基氧基改性的CNF为墨水,通过直接喷墨书写(direct ink write,DIW)技术打印制备了T-CNF气凝胶,制备过程中所采用的模板法可赋予材料疏水性,从而成功去除水中的癸烷液滴,且该材料具有高度可变形性和形状回复性。Li等[36]以CA、PVA和SiO2NPs的固体溶液作为印刷油墨,通过DIW技术打印制备了超亲水和水下超疏油的CA/PVA/Si复合膜(图6),该复合膜在重力的驱动下可保持约99.0%的高油水分离效率。与在商业钢网上涂覆CA/PVA/Si复合层所制备的传统复合网相比,即使经过30 min的超声处理或100次弯曲,该多孔复合膜仍具有优异的机械稳定性和油水分离效率。Koh等[37]以CA/乙酸乙酯溶液为墨水,通过DIW技术打印制备了超亲水纤维素网。该多孔材料在膨胀时具有极强的柔韧性,在极端酸性和碱性条件下具有化学抗性,能够分离从高粘度聚二甲基硅氧烷(~0.096 Pa·s)油到非粘性环己烷(~0.001 Pa·s)各种粘度的油类物质,且具有防油污/自清洁能力。

图6 3D打印醋酸纤维素(CA)/聚乙烯醇(PVA)/Si复合膜的打印过程[36]Fig.6 The printing process of the 3D printed CA/PVA/Si composite membrane[36]

3D打印技术无需模具即可构建具有不同孔径的纤维素基复合多孔材料,具有制备方法简便、可减少废料、节约成本的优势,并可满足按需制造的要求,且可构建具有多种不同功能的材料。

3 纤维素基多孔复合材料疏水改性方法

纤维素基多孔复合材料具有三维网状多孔结构,且具有密度低、生物相容性良好和可降解性等特性,在油水分离中有巨大优势。通过模仿荷叶的超疏水原理,降低材料的表面能或增加材料表面粗糙度可制备出超疏水/超亲油的纤维素基多孔复合材料。具有孔结构且超疏水的多孔复合材料可通过排斥高表面张力的水,吸收低表面张力的油,从而将油水分离,达到除油的目的。对纤维素基多孔复合材料进行疏水改性的常用方法有高温碳化法、化学气相沉积法和表面涂层法等。

3.1 高温碳化法

高温碳化即在高温设备,如管式炉中处理纤维素基多孔复合材料,减少亲水性官能团,提高多孔复合材料的疏水性和热稳定性,赋予多孔复合材料良好的阻燃性和吸油循环性。

Xu等[38]通过冷冻干燥和高温碳化制备了CNF/PVA/氧化石墨烯(GO)多孔复合碳气凝胶。碳化处理提高了多孔复合材料的比表面积、疏水性、吸附能力和稳定性,该多孔复合材料对油和有机溶剂具有高吸收选择性。Zhou等[39]通过定向冷冻干燥法和高温碳化制备了GO/PVA/CNF多孔复合碳气凝胶,碳化处理后多孔复合材料孔结构均匀性提高,更有利于油的吸附,对油和有机溶剂的吸收能力高达其质量的155~288倍,经过10次循环,吸附容量可达初始吸收容量的88.8%。Long等[40]通过冷冻干燥和低温碳化制备了深层共晶溶剂(DES)/CNF多孔复合碳气凝胶,该材料表面粗糙,存在微孔、中孔和大孔(孔径分布在0~50 nm)。碳化处理后该气凝胶亲水性基团减少,可高效分离水包油乳液,对油和有机溶剂的体积吸收能力可达74.1%~95.2%。

采用碳化法对多孔复合材料进行疏水化改性是一种安全且无毒的方法,但需注意碳化温度的选择,以获得高疏水性的多孔复合材料。

3.2 化学气相沉积法

化学气相沉积(chemical vapor deposition,CVD)法是利用疏水改性剂(如烷氧基硅烷或氯硅烷等)的可水解基团与纤维素的羟基发生缩合反应,偶联在多孔复合材料表面,进而相互连接形成疏水网络[41],最终在不改变多孔复合材料的结构和力学性能的同时,降低多孔复合材料表面能,增强多孔复合材料疏水性,进而达到有效除油的目的。

Wang[42]等通过溶胶凝胶法制备了纤维素气凝胶,再采用MTMS经CVD法制得改性气凝胶,改性气凝胶显示出强疏水性,可快速吸收各种油和有机溶剂,保油能力、可回收性、耐腐蚀性和机械耐磨性良好。Gong等[43]通过化学交联法制备了纤维素纳米晶体(CNC)/PVA多孔复合气凝胶,并采用TMCS经CVD法进行改性,降低了多孔复合气凝胶的表面能,该改性材料对各种油和非极性溶剂可循环吸收10次,且经50次压缩循环后机械强度不会显著降低。Zhou等[44]通过定向冷冻干燥法制备了CNF/PVA/GO复合气凝胶,再采用TMCS经CVD法进行改性,该改性多孔复合气凝胶的水接触角从0°增加至142°,可选择性吸收水中的油和有机溶剂。Mi等[45]通过冷冻干燥法制备了CNF/SiO2/Fe3O4多孔复合气凝胶,采用全氟癸基三乙氧基硅烷(PDTS)经CVD法改性后制得多孔复合气凝胶,该改性材料具有超疏水性,对各种油和化学品的吸收能力可达34~58 g·g-1,10次循环后分离效率超过96%。另外基于该气凝胶中的Fe3O4纳米颗粒的磁性,可通过磁场远程控制多孔复合气凝胶在恶劣环境下远程吸油。

利用CVD法对多孔复合材料进行疏水改性,所需条件常规,但需精确控制气体反应,因此限制了多孔复合材料的实际应用。

3.3 表面涂层法

表面涂层法是在纤维素基多孔复合材料的表面涂覆金属氧化物或疏水性物质,增强多孔复合材料的粗糙度,改善多孔复合材料的疏水性,从而提高材料吸收有机溶剂和油性污染物的能力。

Chatterjee等[46]通过冷冻干燥和表面涂覆酯化GO制备了CNC/聚乙烯亚胺(PEI)/GO多孔复合气凝胶。酯化GO在多孔复合气凝胶表面形成了均匀且致密的涂层,使表面粗糙度增加的同时不影响材料的整体孔隙率和弹性,改性后的多孔复合气凝胶能选择性吸收非极性有机溶剂,吸收能力为25~58 g·g-1,可压缩-溶胀循环使用100次。Lu等[47]通过冷冻干燥和表面涂覆Fe3O4颗粒的方法制备了具有分层多孔结构的多功能磁性纤维素/Fe3O4多孔复合碳气凝胶,Fe3O4颗粒表面涂层保留了碳质气凝胶螺旋结构的3D互连网络,增加了碳气凝胶表面粗糙度,并使材料具有磁性。另外可根据有机溶剂的沸点和可燃性,通过蒸馏、挤压和燃烧的方法对多功能磁性纤维素/Fe3O4多孔复合碳气凝胶进行选择性回收。同时,该气凝胶具有良好的电催化性能,是超级电容器的理想选择。

利用表面涂层法对纤维素基多孔复合材料进行疏水改性的方法虽然简便易行,但存在涂层不均匀,或涂层与多孔复合材料结合表面粘合不牢等问题,可通过在涂覆时加入粘合剂等方法进行改善。

4 结 语

对纤维素基多孔复合材料的内部结构进行调控,并对其表面化学特性进行改性,可使之达到有效的油水分离效果。因具有成本低、生物相容性好及可降解等优势,纤维素基多孔复合材料在油水分离领域具有广阔的市场应用前景。但目前研究的纤维素基多孔复合材料在油水分离领域的应用仍有较大提升空间,控制和优化纤维素基多孔复合材料的孔结构,使材料根据油的密度、粘度和表面张力等特性选择性地进行油水分离,可进一步扩大纤维素基多孔复合材料的适用范围,提高材料分离多种油水混合物的效率;利用纤维素基多孔复合材料进行油水分离,不仅需要提高材料对纯油水混合物的分离效率,还须考虑材料在极端条件下(如在强酸、强碱及高盐等腐蚀性液体中)的稳定性,从而增强材料可重复利用性并延长使用周期;含油废水组成成分复杂,其中包括金属离子、有机污染物、细菌和病毒等,这些物质会降低多孔复合材料的润湿性甚至破坏孔结构,因此需进一步提高纤维素基多孔复合材料的耐用性和力学性能。另外,为满足实际需求,纤维素基多孔复合材料的多功能化也是未来的一个研究趋势。