固体氧化物燃料电池电解质发展现状

孙 杨,陈海峰,杨 杰,杨肖肖,贾均红

(陕西科技大学机电工程学院,陕西 西安 710021)

1 前 言

作为全球能源的主要供应来源,化石燃料的有限性及其对环境的巨大污染在近年来得到了人们的广泛关注[1]。固体氧化物燃料电池(solid oxide fuel cell,SOFC)作为新一代环境清洁型的能源利用手段[2],可直接将化学能转化为电能,而不用通过将化学能转化为热能再将热能转化为机械能并最终转化为电能,因而有着传统化石能源发电(受到卡诺循环的限制)所达不到的高效与节能属性[3,4]。但由于其操作温度较高(700~1000 ℃)[5],在较长一段时间里,商业上对SOFCs的应用受到了其关键部件的制造技术[6]、制造成本[7]、维护成本[8],以及带来的安全问题等条件的限制[9]。因此,如何降低SOFC操作温度已成为扩展其商业化应用的技术瓶颈[10]。目前,国内外学者针对SOFC电池材料开展了大量研究,旨在将SOFCs的操作温度降低到800 ℃以下的中温区域[11],甚至600 ℃以下的低温区域的同时,使之有着足够高的离子传导率和足够大的功率输出,是促进SOFCs商业化发展的重要一步[12]。

SOFC单电池的关键部件分别为阴极、阳极、电解质,按电解质中允许通过的离子类别可分为氧离子传导型SOFC以及质子传导型SOFC,其电极反应如下:

氧离子传导型SOFC的电极反应为(传质过程发生在阴极):

阴极:1/2O2+2e-→O2-;

阳极:H2+O2-→H2O+2e-;

电池总反应:H2+1/2O2→H2O。

质子传导型SOFC的电极反应为(传质过程发生在阳极):

阳极:H2-2e-→2H+;

阴极:1/2O2+2H++2e-→H2O;

电池总反应:H2+1/2O2→H2O。

2 传统三层固体氧化物燃料电池电解质材料

电解质是传统三层SOFC的关键部件之一,其操作温度直接影响了SOFC的操作温度。对电解质材料的要求为:有足够致密的微观结构(相对密度达到95%以上[13]),在操作温度下,有着足够高的氧离子(质子)传导率和可以忽略的电子传导,并且与阴阳极材料有着良好的化学相容性以及相吻合的热膨胀系数。

氧化钇稳定氧化锆(yttria-stabilized zirconia,YSZ)作为目前应用最为广泛的高温SOFC电解质[14],在高温下有着比较高的氧离子电导率(在1000 ℃时,其离子电导率可以达到0.1 S·cm-1;在800 ℃时下降到了0.03 S·cm-1)[9]。在YSZ电解质使用的过程中,由于需要在高温下操作,使其力学性能变差,为了进一步提高电解质在工作条件下的稳定性,研究者们在该电解质中加入一些其他物质作为添加剂,以提升其力学性能和电学性能。Lu等[15],在YSZ中掺杂3Y-TZP(tetragonal zirconia polycrystalline)并测得在添加了30% TZP(质量分数)后,YSZ的抗弯强度和断裂韧性得到了提高,分别达到了300 MPa和3.7 MPa·m1/2,电导率在1000 ℃时达到0.11 S·cm-1。SOFC在如此高的温度下工作时,除了电池部件可能发生的力学性能退化的问题外,还可能导致如电极烧结、界面扩散等其他的一些问题。

Zhang等[16]应用流延法制备了NiO-SDC(Sm0.2Ce0.8O1.9)阳极支撑的Ni-SDC/YSZ(14 μm)/LSM-YSZ燃料电池,SEM-EDX结果发现,Y和Zr没有明显的扩散,测得该电池的开路电压为1.0 V,说明电解质层足够致密,在700,750,800和 850 ℃的温度下,以湿氢气作为燃料气、环境空气作为氧化剂,测得该燃料电池输出功率分别为304,625,980和1270 mW·cm-2。该结果表明,在此电池中阴极在高温下与电解质的反应才是影响电池性能的主要原因而非阳极极化。

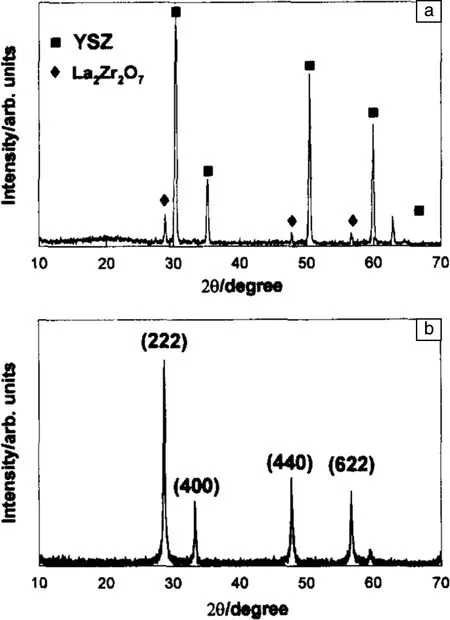

当使用La1-xSrxMnO3(LSM)作为阴极时,LSM在高温下会与YSZ电解质发生反应,在界面上形成使电池性能下降的新相。Hee等[17]研究了在YSZ/La0.9Sr0.1MnO3界面上生成的新相的生长变化以及其对电池性能的影响,通过如图1所示的XRD图谱确定界面上生成的新相为La2Zr2O7,该相在500 h之后厚度生长到了5 μm,测试其在900 ℃下的离子电导率为9.9×10-6S·cm-1,在1000 ℃下的离子电导率为2.4×10-5S·cm-1,这比YSZ在1000 ℃下的离子电导率(0.1 S·cm-1)低4个数量级。由于LSM中的电子电导率可以忽略不计,所以电池性能下降的主要原因是LSM与YSZ反应生成的较低离子电导率的新相带来的欧姆损耗[17]。

图1 X射线衍射图谱[17]:(a)La0.9Sr0.1MnO3/YSZ的界面区域,(b)合成的La2Zr2O7粉末Fig.1 X-ray diffraction pattern[17]:(a)the La0.9Sr0.1MnO3/YSZ interfacial region,(b)the synthesized La2Zr2O7 powder

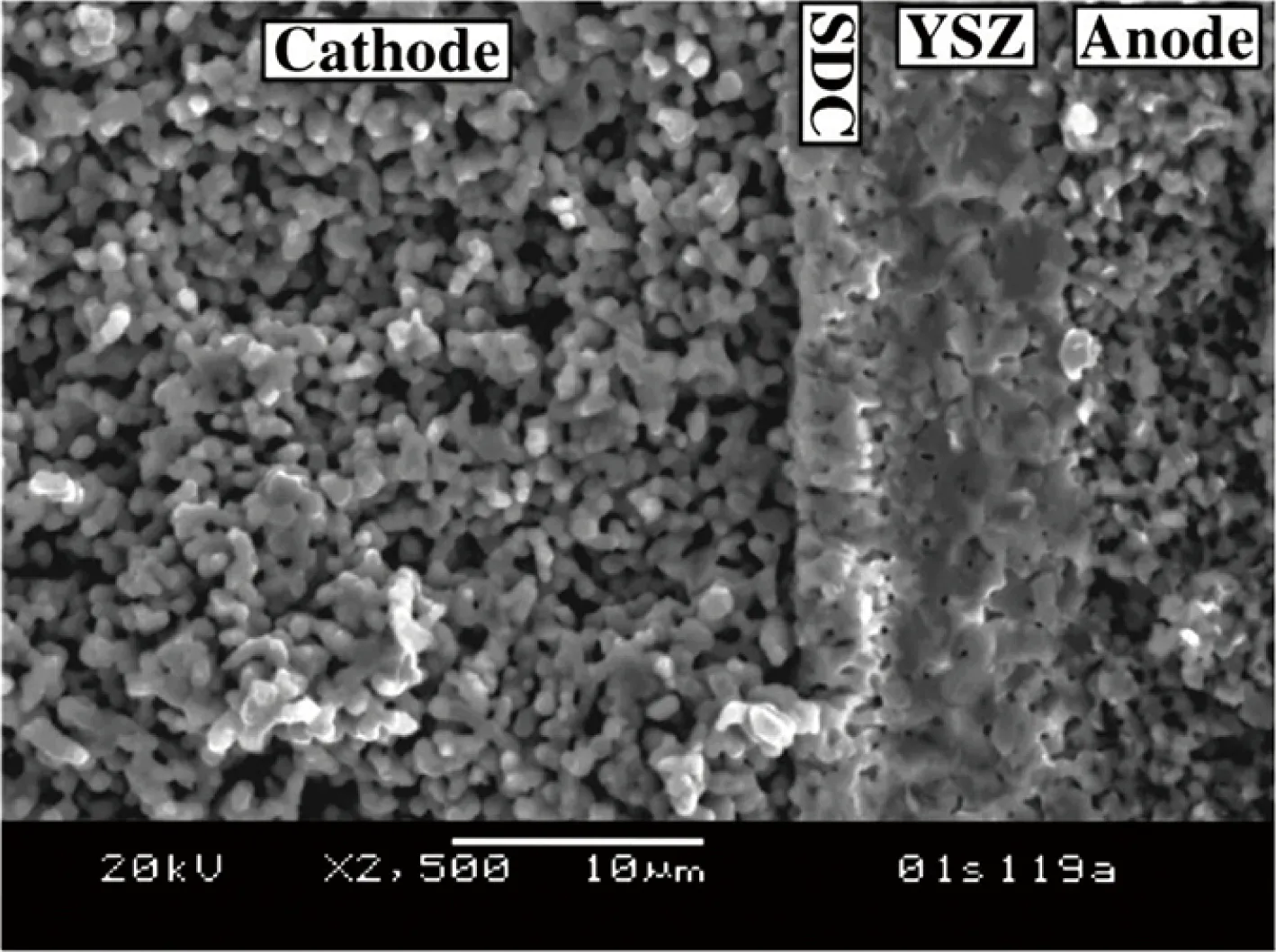

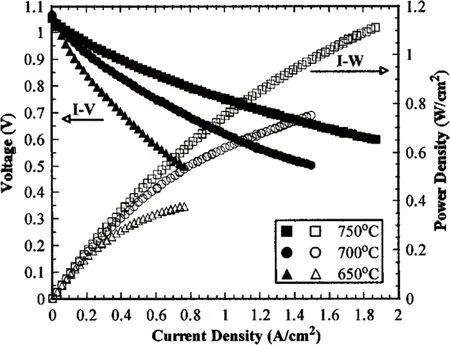

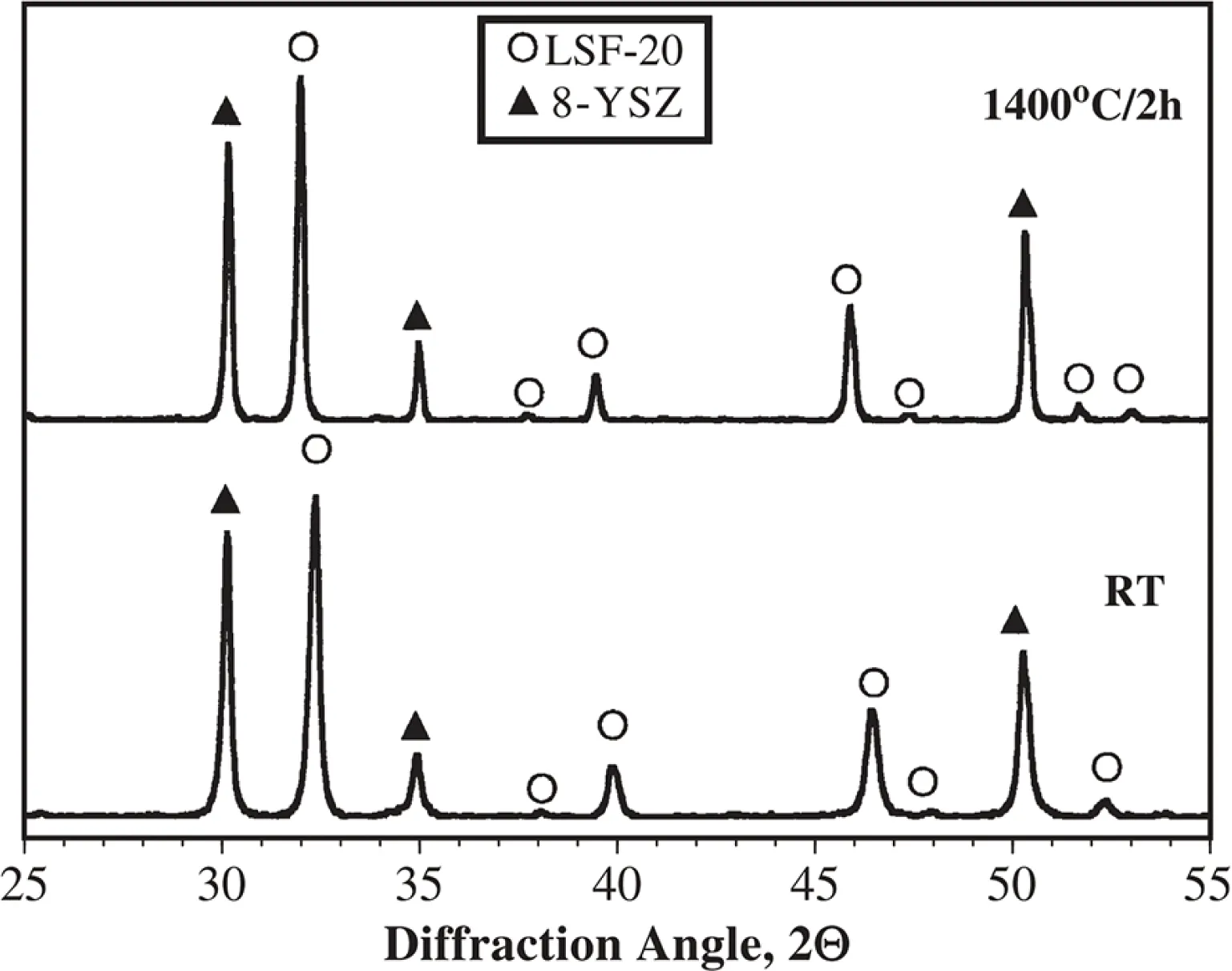

为了抑制YSZ电解质与LSM在高温下的反应,科学家们开发了La0.8Sr0.2FeO3-δ(LSF)阴极材料以提高YSZ电解质在高温条件下工作的电导率以及电池的功率输出。Simner等[18]采用丝网印刷制备了LSF阴极,并在1150 ℃下烧结2 h,电解质YSZ是采用流延法制备的,厚度为10 μm,电池的横截面如图2所示,为了得到更好的输出功率,采用Ce0.8Sm0.2O1.9(SDC)作为阴极和电解质的中间层。在阳极通入97%H2和3%H2O(体积分数),阴极通入空气的情况下,测得其功率输出如图3,750 ℃时,该电池的功率密度达到了850~950 mW·cm-2。为了进一步确定LSF-YSZ之间是否发生反应,该课题组进一步进行了研究[19],通过甘氨酸/硝酸盐法制备LSF粉末并在1200 ℃下烧结5 h,其与8-YSZ在1400 ℃下烧结2 h后的XRD图和未烧结(图中用RT表示)时体积比1∶1混合的 La0.8Sr0.2FeO3-δ/8-YSZ的XRD图如图4所示。XRD图谱表明,LSF-YSZ混合物在烧结过程中并没有新相生成,但衍射峰有轻微偏移,这可能是由晶胞的长大导致的。

图2 标准电池横截面扫描电子显微镜照片[18]Fig.2 Scanning electron microscopy (SEM)image of a standard cell cross section[18]

图3 使用La0.8Sr0.2FeO3-δ阴极的阳极支撑单电池的电池性能数据图[18]Fig.3 Cell performance data for anode-supported single cell utilizing an La0.8Sr0.2FeO3-δ cathode[18]

图4 体积比1∶1 La0.8Sr0.2FeO3-δ/8-YSZ在1400 ℃反应2 h与未反应时的XRD图谱[19]Fig.4 X-ray diffraction patterns comparing reacted (1400 ℃/2 h)and unreacted 50 vol%/50 vol% La0.8Sr0.2FeO3-δ/8-YSZ mixtures[19]

为了进一步增强电解质的性能、提高电池的输出功率并降低SOFC的制造成本和运行成本,亟需降低SOFC的工作温度。降低SOFC工作温度的方法主要有2种:① 减小电解质的厚度,主要通过先进的薄膜制备技术生产更薄的电解质;② 寻找在中低温离子电导率比YSZ更高的电解质材料。

Chauoon等[20]通过电泳沉积(electophoretic deposition,EPD)技术在粉末注射成型法(powder injection molding,PIM)制备的多孔NiO-YSZ阳极基板上沉积了物质的量分数为8%的YSZ薄膜。将它们在1250 ℃下共烧结,并施加30 V的电压持续120 s,最终获得了致密的YSZ膜。该电解质的厚度仅有2.12和2.93 μm,在800 ℃的操作温度下,测得其开路电压最高达到了1.06 V,证明通过该方法制备出的YSZ薄膜具有较高致密性。

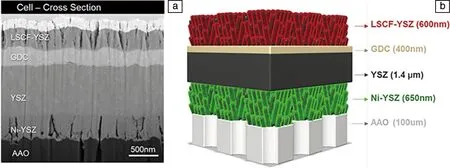

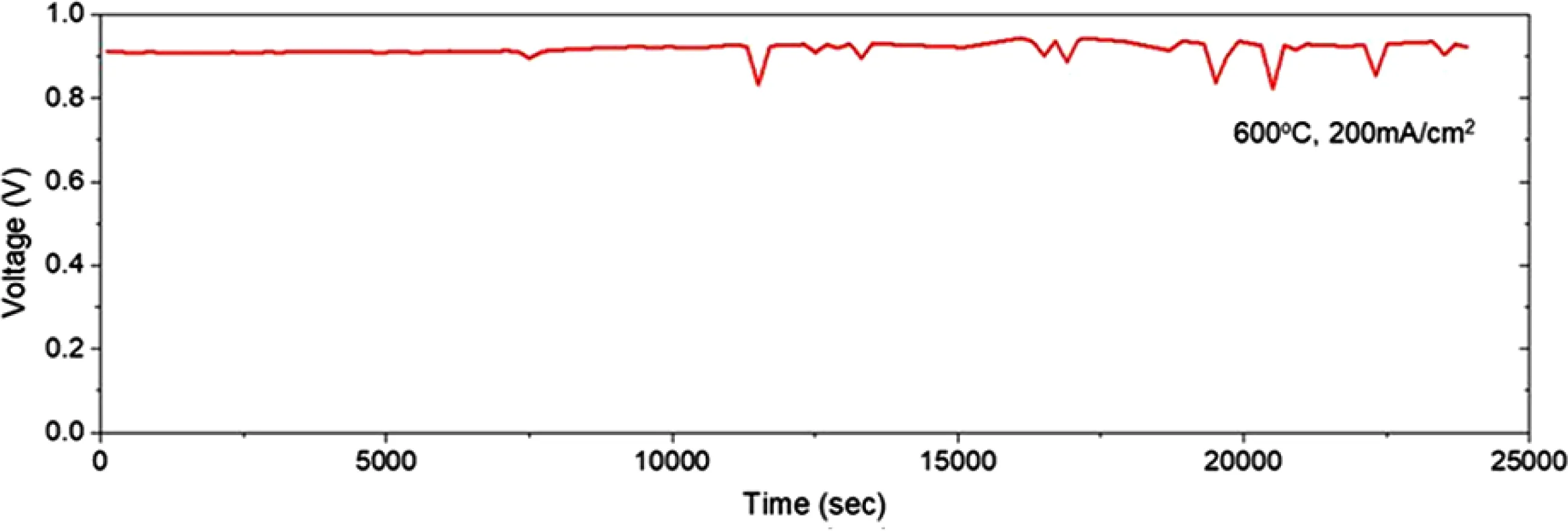

Lee等[21]采用磁控溅射法在AAO基板上制备了低温SOFC的所有电池组件(包括YSZ电解质、氧化钆掺杂氧化铈(gadolinia-doped ceria,GDC)中间层、Ni-YSZ阳极以及LSCF-YSZ阴极),获得了致密的电解质和中间层以及多孔电极层,YSZ电解质薄膜厚度仅有1.4 μm,其电池部件横截面的SEM照片以及结构示意图如图5。经测量,电池在600 ℃下输出功率约1700 mW·cm-2,在650 ℃下输出功率达到了约2500 mW·cm-2。在600 ℃的工作温度和200 mA·cm-2的恒定电流下测试该电池的稳定性,结果如图6所示,平稳的电压显示出该电池的性能在7 h的短期内没有明显的降低,但在长时间峰值功率运行过程中需要对电池进行冷却,这是由于在高电流密度产生的大量热量下电池可能会发生故障[21]。La0.8Sr0.2Ga0.8Mg0.2O3(LSGM)在600 ℃下有着可以与800 ℃时的YSZ相媲美的高离子电导率,因而可被用作SOFC的电解质层,但当采用Ni基阳极时,LSGM会与Ni基阳极反应生成使电池性能下降的新相,为了阻止该新相的产生,GDC经常被用来做LSGM和Ni基阳极的中间层[22]。

图5 电池部件的横截面SEM照片(a),电池结构示意图(b)[21]Fig.5 Cross section SEM image of the cell architecture (a),schematic of the cell architecture (b)[21]

图6 电池短期稳定性测试图[21]Fig.6 Short-term stability test of fuel cell[21]

Li等[23]采用大气等离子喷涂制备了LSGM电解质,测得其垂直方向上的离子电导率在1000 ℃时约为烧结的LSGM电解质离子电导率的1/10,这可能是由等离子喷涂涂层典型的层状结构导致的。此外,该课题组[22]还采用超音速火焰喷涂制备了LSGM电解质,并在电解质与Ni基阳极之间添加了GDC中间层,从而防止LSGM与Ni基阳极之间的反应。为了优化LSGM电解质沉积物的微观结构和相组成,他们采用数值模拟的方法模拟了火焰和飞行中颗粒的行为,并在实验中测得800 ℃时,LSGM的离子电导率约为0.04 S·cm-1,其组装的单电池在800 ℃下的开路电压约为1.08 V[22]。氧化钪稳定的氧化锆(ScSZ)在600~800 ℃的温度下表现出较高的氧离子电导率,在780 ℃时有着0.14 S·cm-1的高离子电导率,与YSZ在1000 ℃时的离子电导率相当。Wang等[24]采用超低压等离子喷涂的方法制备了ScSZ电解质,在750 ℃时,以ScSZ为电解质的单电池的输出功率达到了1112 mW·cm-2,开路电压达到了1.07 V。

掺杂氧化铈作为一类在中低温下有着较高离子电导率的材料得到了广泛的研究,在氧化铈中掺杂几种稀土元素和碱土金属元素,可以形成高浓度氧空位、调控氧化铈的晶格畸变,从而提升掺杂氧化铈的离子电导率和稳定性,常被用于制备中温SOFC的电解质层。由于氧化铈在还原气氛中不够稳定,使得单掺杂的氧化铈的电子电导率过高而引起电池的短路。Venkataramana等[25]采用溶胶-凝胶和固态混合方法制备了Ce0.82La0.06Sm0.06-Gd0.06O2-δ三掺杂氧化铈(LSG)和两相铈/盐基纳米复合材料Ce0.82La0.06Sm0.06Gd0.06O2-δ-(Li-Na)2CO3(LSG-LN),由于复合材料的总离子电导率主要取决于可移动氧/质子离子的浓度,这导致了三掺杂氧化铈-碳酸盐纳米复合材料的总离子电导率高于三掺杂氧化铈。同时,碳酸盐的存在可以提供超离子传导途径,进一步提高了总离子电导率。700 ℃烧结的65% Ce0.82La0.06Sm0.06Gd0.06O2-δ-35% (Li/Na)2CO3(质量分数,下同)在600 ℃下的总离子电导率为4.2×10-1S·cm-1,活化能最低达到了0.48 eV[25]。该三掺杂两相氧化铈在600 ℃下的离子电导率远高于其他双掺杂或多掺杂的单相氧化铈。例如:1300 ℃烧结的Ce0.85La0.075Sm0.075O2-δ离子电导率为1.95×10-2S·cm-1,Ce0.85La0.075Fe0.075O2-δ离子电导率为6.81×10-3S·cm-1[26];Ce0.85La0.075Dy0.075O2-δ离子电导率为2.08×10-2S·cm-1,Ce0.9La0.05Dy0.05O2-δ离子电导率为1.14×10-2S·cm-1[27];Ce0.8Ga0.05Cu0.15O1.825离子电导率为8.10×10-3S·cm-1,并且在700 ℃时其离子电导率提高到了2.03×10-2S·cm-1[28],Ce0.76Pr0.08Sm0.08Gd0.08O2-δ的离子电导率为1.86×10-2S·cm-1,其活化能最低为0.56 eV[29],通过溶胶-凝胶自燃法制备的Ce0.82La0.06Sm0.06Gd0.06O2-δ在600 ℃的离子电导率达到了3.81×10-2S·cm-1[30]。而其他两相氧化铈也表现出了高离子电导率,如:在600 ℃时,(Li/Na/K)2CO3-GDC在680 ℃下烧结获得了2.9×10-1S·cm-1的高离子电导率[31]。

除此之外,质子传导电解质在中低温下有着比氧离子传导电解质更高的离子电导率和更低的活化能。BaCeO3基材料具有高质子传导率被用作电解质材料,但在H2O、CO2中的化学稳定性差,限制了其应用。BaZrO3有着良好的化学稳定性,但晶界电阻较大,烧结活性较差。为解决这两者的不足,采用Y、Yb等掺杂的BaCeO3-BaZrO3被广泛研究。其中,Yamaguchi等[32]制备了以Ba(Ce0.7Zr0.1Y0.1Yb0.1)O3-δ为电解质的阳极支撑质子传导燃料电池,该电池的开路电压在200~486 ℃的温度范围内高于93%的理论开路电压。Duan等[33]采用三传导(质子、氧离子、电子/空穴)材料BaCo0.4Fe0.4Zr0.1Y0.1O3-δ(BCFZY0.1)作为阴极、质子传导材料BaCe0.7Zr0.1-Y0.1Yb0.1O3-δ作为电解质制备的燃料电池在500 ℃时获得了455 mW·cm-2的高功率密度。

通过对氧离子传导和质子传导电解质材料进行掺杂,研究者们得到了性能各异的中低温SOFC电解质,在电解质材料中掺杂高价态元素会提高其稳定性,将过渡金属或非金属相掺杂入电解质材料中会提高其氧空位浓度。Pei等[34]将爆炸纳米金刚石(detonation nanodiamonds,DNDs)掺杂入SDC中,结果表明,DNDs的掺杂使电解质的晶粒尺寸增大,提高了晶粒内部的离子电导率;并且由于DNDs的掺杂,Ce3+数量增多,产生了更多的氧空位,提高了氧离子的传输速度;组装的电池在800 ℃下的功率密度达到了762 mW·cm-2。

同时,研究者们通过过渡金属掺杂、将电解质与电极材料复合等方法对燃料电池各部件之间的热膨胀不匹配进行改善。尤其是作为中低温SOFC最常用的Co基钙钛矿阴极,有着优异的氧化还原活性和高导电性,但热膨胀系数通常比SDC等中低温电解质高约2倍,这可能会导致电池退化、分层甚至破裂。采用过渡金属掺杂等方法不能完全克服Co基钙钛矿阴极与电解质材料热膨胀系数差别过大的问题,Zhang等[35]通过将负热膨胀材料Y2W3O12掺杂到正热膨胀材料SrNb0.1Co0.9O3-δ中,得到了Srx(Yy(Nb0.1Co0.9)1-y)O3-δ复合材料(c-SYNC),该复合材料表现出良好的电化学性能和出色的热机械稳定性,其热膨胀系数为12.9×10-6K-1,与电解质匹配度较高,并且在650 ℃获得了818 mW·cm-2的高功率密度[35]。

研究者们通过使用薄膜制备技术和掺杂方法,获得了具有较高离子电导率、化学性质较为稳定且可加工性较好的复合材料,这些中低温下性能优异的复合材料拓宽了SOFC在中低温运行时电解质材料的选择范围。

3 单层固体氧化物燃料电池电解质

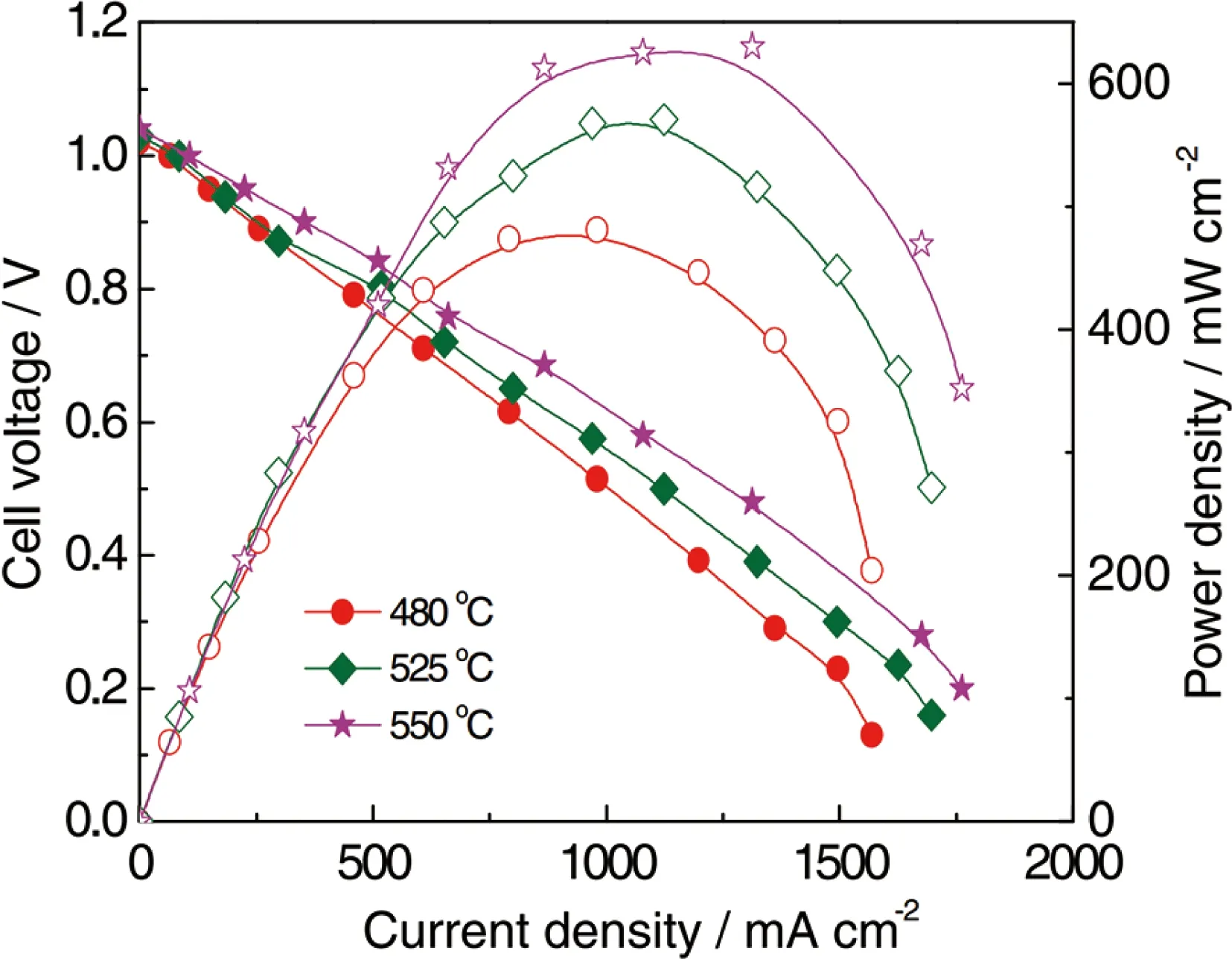

由于高温SOFC的商业化应用并不理想,所以大量的研究聚焦于中低温SOFC[36],在对低温高效SOFC材料的探索过程中,研究者们发现了一些新的结构,其中瑞典皇家工学院朱斌团队[37]的研究已经突破了传统三层SOFC的限制,以一个具有离子-半导体性质的均质功能层代替传统三层SOFC中的阳极/电解质/阴极结构,实现了SOFC部件的“THREE IN ONE(三合一)”,该电池的开路电压高于1.0 V,并且输出功率在550 ℃时超过了600 mW·cm-2[38],其电压和功率密度与电流密度的关系如图7所示。人们由此开启了对无电解质燃料电池(electrolyte free fuel cell,EFFC)的广泛研究。由于传统三层燃料电池阳极/电解质与电解质/阴极之间的界面会影响离子和电子的传导,导致电池的性能不理想,这种单均质功能层设计的EFFC的颗粒表面反应显示出了其优越性。通过与传统三层燃料电池的对比,发现EFFC通入H2的一侧相当于阳极的功能,通过形成H+释放电子,而空气侧则得到电子生成O2-,当这2种离子在功能层中接触时,燃料电池的氧化还原反应就会发生。EFFC与传统三层燃料电池的主要区别在于,传统三层燃料电池需要一个致密的离子导体作为电解质层,该层需要能让离子(O2-或质子)快速传输并且能阻挡电子的通过,只有具备这样的先决条件燃料电池才能够正常运转。而在单组分燃料电池中,仅采用一层离子-半导体功能层代替电极和电解质的功能就可以使燃料电池的功能得以实现,该单层燃料电池(single-layer fuel cell,SLFC)的先进设计使得阳极/电解质和电解质/阴极之间的界面得以去除,反应过程的速度加快。与传统三层燃料电池相比,SLFC在低温下仍可以获得较高的输出功率,例如,以LiNiCuZnFe氧化物-NSDC(Ce0.8Sm0.2O2-δ-Na2CO3)为功能层的SLFC在550 ℃时输出功率就达到了高于传统三层燃料电池的700 mW·cm-2[39]。

图7 不同温度下单均质层燃料电池电压和功率密度与电流密度的关系图[38]Fig.7 Cell voltage and power density versus current density for a single-homogenous-layer device at various temperatures[38]

为了揭示这种新型无电解质燃料电池的工作机理,研究者们做了大量的工作。纳米氧化还原过程以及体异质结的提出给解释离子在EFFC中的快速运动机制提供了一种新的思路[40],当氢气在阳极侧被氧化,氧气在阴极侧被还原后,O2-、H+由于浓度差分别通过SDC以及Na2CO3向阴极侧和阳极侧运动,SDC/Na2CO3表面半导体纳米颗粒的团簇形成的通道,使得离子的运动过程得以加速,化学反应在H+和O2-接触的同时发生,而电子的传输被p-n结所阻断,在多种原因的推动下,H+到达阴极或O2-到达阳极,这时氧分子/原子或氢分子/原子与H+或O2-的反应发生。传统三层燃料电池与之不同,电解质在三层燃料电池中起着巨大作用,但O2-或H+也只能够在离子导体内部传输。EFFC中的O2-或H+可以在离子-半导体功能层内部和表面同时输运,这就使得离子的传导速度得到了有效的提高,与三层燃料电池对短路的解决方案不同的是,p-n体异质结在EFFC电子阻挡中起到了重要作用[40]。

为了进一步提高无电解质燃料电池的性能并降低其制备难度,研究者们通过将半导体与离子导体复合,得到了具有肖特基结(Schottky junction,SJ,金属-半导体内部形成的肖特基势垒)的无电解质燃料电池。此EFFC中肖特基结的存在更好地解决了离子传输速度过慢的问题以及电池的短路问题,这种设备也被称为肖特基结燃料电池。其中,采用p型半导体与金属形成肖特基结的无电解质燃料电池有着比n型半导体更为广阔的应用,采用p型半导体LiNi0.85Co0.15O2-δ作为半导体材料、Ce0.8Sm0.2O1.9-Na2CO3(NSDC)作为离子材料得到的肖特基结燃料电池在550 ℃下的功率密度达到了1000 mW·cm-2[41]。这样的高功率密度是由于在p型半导体与金属之间形成的肖特基结产生的内建电场的方向是从金属指向p型半导体材料,使得H+或者O2-的传输被加速,从而使电池的性能提高。将导电材料应用于电解质层而不产生短路问题的燃料电池设计给研究者们提供了新的思路。为了降低肖特基结燃料电池的成本,采用常见的赤铁矿(α-Fe2O3)与La0.6Sr0.4Co0.2Fe0.8O3-δ(LSCF)复合作为功能层的无电解质燃料电池,相较于采用赤铁矿作为电解质的三层燃料电池,该电池在600 ℃下的功率密度从225提高到了467 mW·cm-2[42]。而LSCF与赤铁矿作为功能层的无电解质燃料电池的短路问题也得到了有效避免,这可能是因为体异质结和肖特基结的存在所致,具体的机理还有待进一步研究。

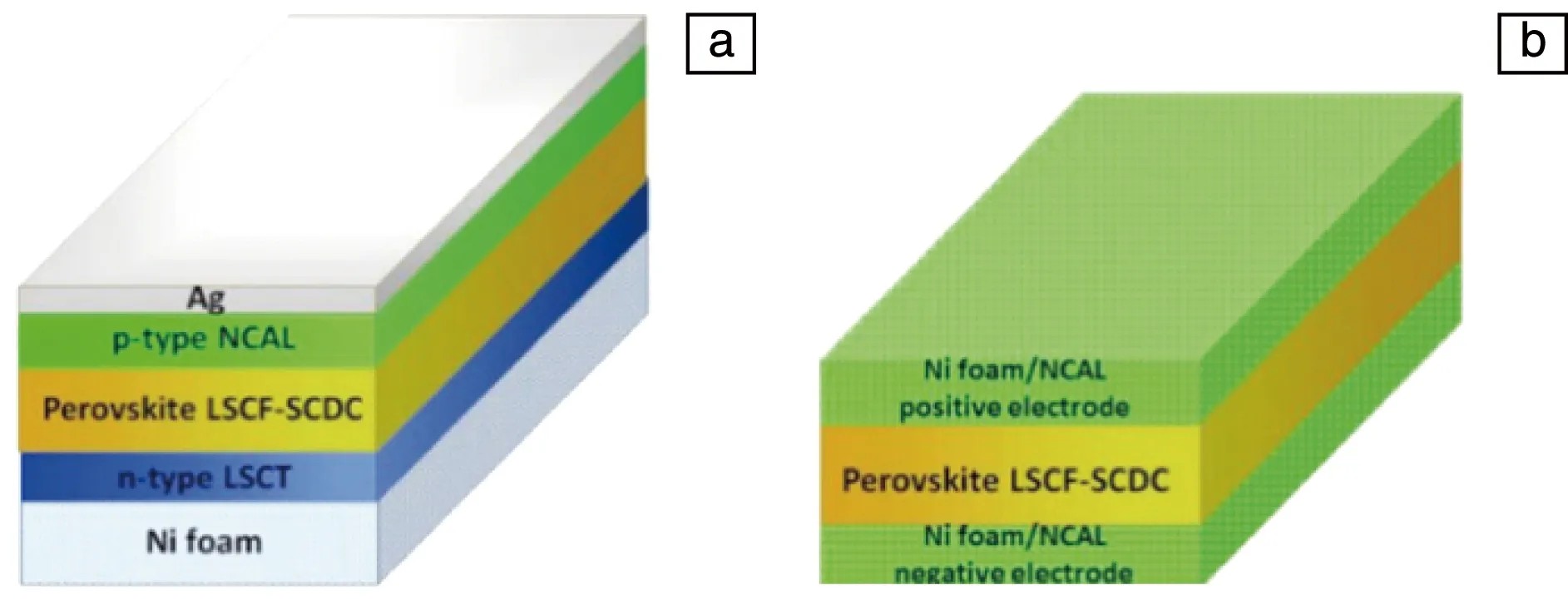

研究者们基于能带理论进一步设计了无电解质燃料电池的结构,Zhu等[43]设计了以Sr、Fe掺杂的LaCoO3钙钛矿材料以及Sm、Ca掺杂的氧化铈作为功能层的新型无电解质燃料电池。由于典型PSC结构的钙钛矿层被夹在电子传导层(electron transport layer,ETL)和空穴传导层(hole transport layer,HTL)之间,故采用p型半导体材料Ni0.8Co0.15Al0.05Li-oxide (NCAL)作为该新型燃料电池的HTL、采用n型半导体材料La0.2Sr0.25Ca0.45TiO3(LSCT)作为ETL,组成了如图8a所示的Ⅰ型结构。由于H2和空气可以供给在电池的任意一侧,使得NCAL可以被还原出可供电子传导的某种金属-合金,因而原本为p型半导体的NCAL也有了作为ETL的可能,因此组成了如图8b所示的Ⅱ型对称式燃料电池结构。在Ⅱ型设备中NCAL作为ETL时还原出的Ni-Co合金与功能层之间形成了肖特基结,肖特基结产生的内建电场会促进离子传输并且阻碍电子通过。经测试,该Ⅱ型设备在550 ℃下开路电压达到了1.06 V,最大功率密度高达1080 mW·cm-2。但是,氢气在还原出Ni-Co合金相后,NCAL材料可能会与H2O反应生成碱性熔融盐(如Co(OH)3等),这些碱性熔融盐中存在的OH-提供的新离子传输途径可能是该新型燃料电池性能优异的另一种原因,具体机理仍有待进一步研究[44]。

图8 设备结构示意图[43]:(a)Ⅰ型燃料-电力转换装置,(b)Ⅱ型燃料-电力转换装置Fig.8 Schematic illustration of various device configurations[43]:(a)type I fuel-to-electricity conversion device,(b)type II fuel-to-electricity conversion device

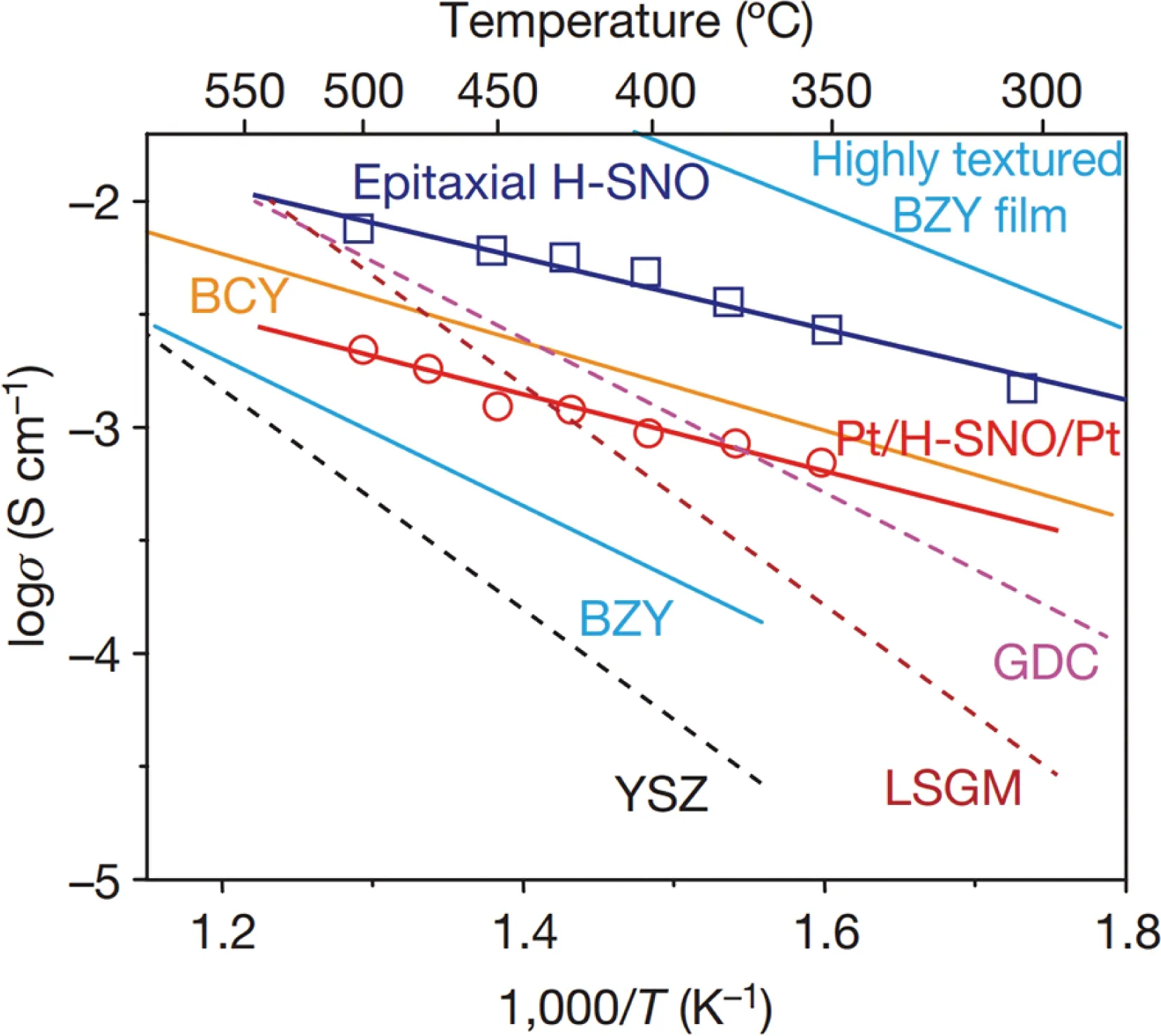

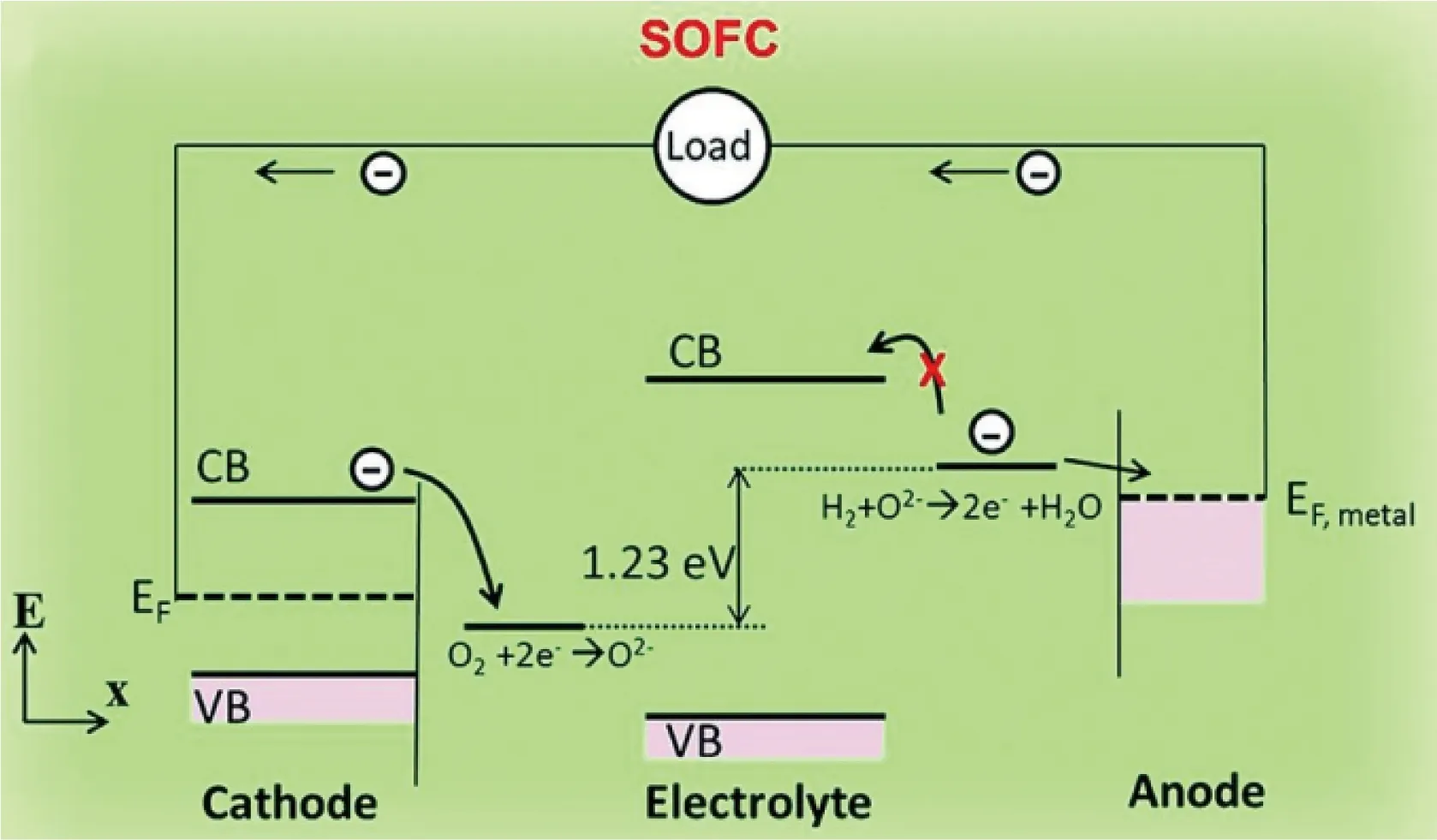

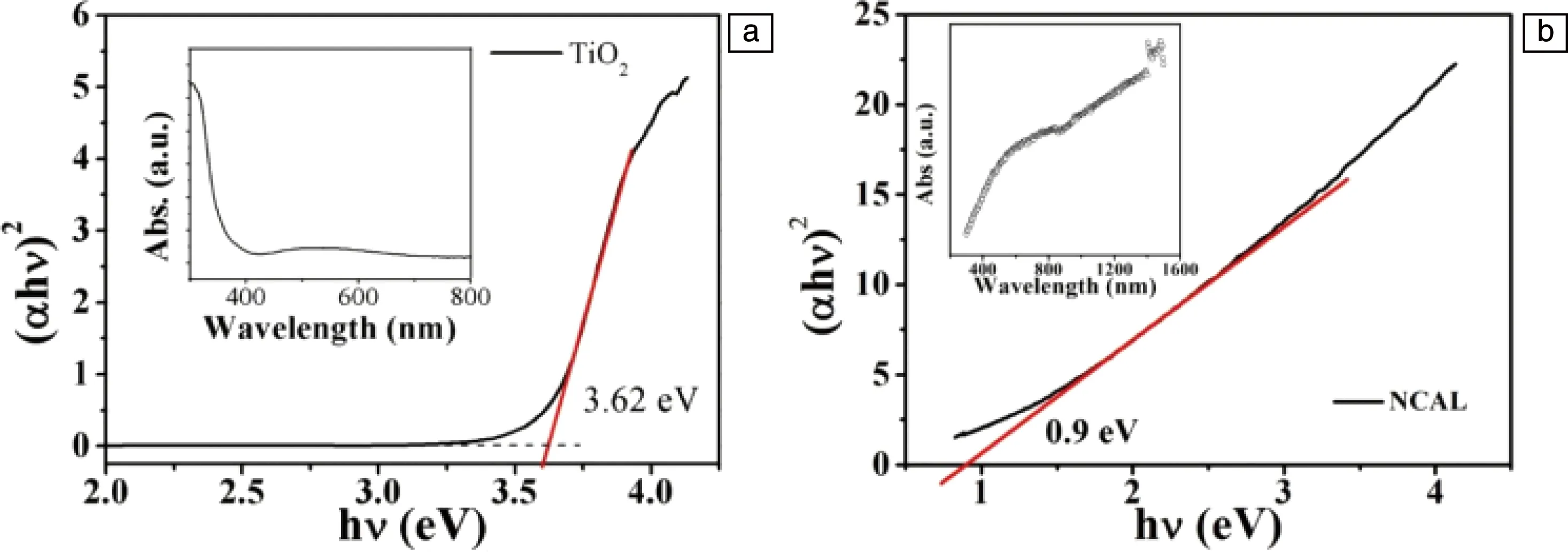

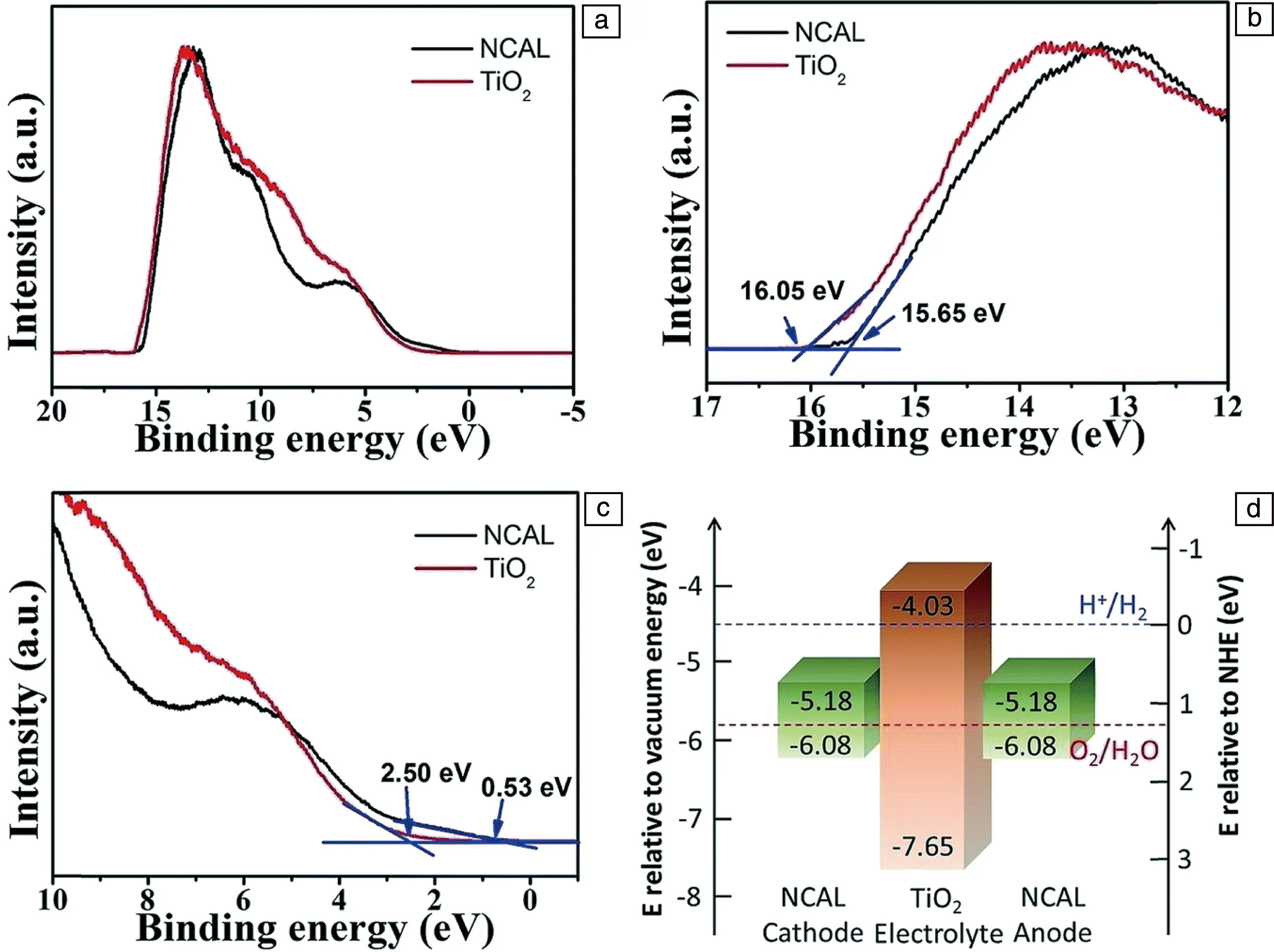

虽然无电解质燃料电池的机理还需研究,但通过材料上的特殊设计使研究者们对解决燃料电池短路问题有了新的方法。由于半导体材料已经成功作为燃料电池电解质使用,故更多的导电性材料可以作为燃料电池的电解质层的候选。将LSCF-SCDC成功作为电解质应用于SOFC之后,采用导电性材料直接作为电解质层使用的燃料电池被相继报道,比如采用半导体LixAl0.5Co0.5O2作为电解质的银/LixAl0.5Co0.5O2/银燃料电池,在525 ℃时功率密度为173 mW·cm-2,并且开路电压在475~575 ℃时达到了1.0~1.1 V。如此高的输出功率是由于在燃料电池工作状态下H+掺入LixAl0.5Co0.5O2的层间结构中引起的超质子传导[45]。Zhou等[46]将具有钙钛矿结构的镍酸盐SmNiO3(SNO)作为电解质,通过自发掺入氢在SNO中调控Mott转变来抑制电子的传导,组成了Pt/H-SNO/Pt燃料电池,功率密度在500 ℃时达到了225 mW·cm-2。H-SNO离子电导率与性能优异的氧离子/质子传导电解质离子电导率的对比如图9所示,其中氧离子传导电解质分别为氧化钇稳定氧化锆(YSZ,(ZrO2)0.9(Y2O3)0.1)[47]、La0.8Sr0.2Ga0.8Mg0.2O3(LSGM)[48]、掺杂氧化铈(GDC,Ce0.8Gd0.2O1.9-δ)[49],质子传导电解质为BaZr0.8Y0.2O3-δ(BZY)[50]、BaCe0.8-xZrxY0.2O3-δ(BCY,0 图9 H-SNO与性能优异的氧离子传导电解质(虚线)和质子传导电解质(实线)的离子电导率对比图[46]Fig.9 The ionic conductivity of H-SNO compared to the excellent-performing oxygen-ion-conducting electrolytes (dashed lines)and proton conductors (solid lines)[46] 为了丰富SOFC电解质层的材料选择,更多电解质层可用的半导体材料被广泛研究,与SNO同样有着钙钛矿结构的La0.25Sr0.75TiO3引起了研究者的兴趣。与SNO不同,La0.25Sr0.75TiO3在常态下近乎是绝缘体,但Zhu等[52]将其与泡沫Ni和Ni0.8Co0.15Al0.05LiO2(NCAL)组成单层燃料电池并通入燃料气和空气,在550 ℃时该燃料电池达到了908.2 mW·cm-2的高功率密度。这是因为在该燃料电池的工况下,半导体La0.25Sr0.75TiO3中形成了绝缘芯和超离子导电表面层核壳结构,在表面或晶界的快速离子传输成为了O2-的主要传导方式。该异质结构使得La0.25Sr0.75TiO3在550 ℃时获得了0.221 S·cm-1的超高O2-电导率。上述报道证明了能带结构设计在载流子的传输过程中起着至关重要的作用,因此将半导体、半导体-离子材料作为燃料电池功能层的相关报道也越来越多,例如,采用铁掺杂的SrTiO3-δ(SFT)作为功能层的燃料电池在520 ℃时达到了540 mW·cm-2的高功率密度[53];使用La-BaZrYO3-δ(LBZY)作为功能层的燃料电池的功率密度在550 ℃时就达到了780 mW·cm-2[54];将半导体异质结构SrFe0.2Ti0.8O3-δ-ZnO作为功能层使用时,其离子电导率在520 ℃时就达到了0.21 S·cm-1,并且组成的燃料电池获得了1.06 V的高开路电压和650 mW·cm-2的功率密度[55];而以半导体材料LaFe0.65Ti0.35O3-δ(LFT)和Ce0.8Sm0.05Ca0.15O2-δ(SCDC)离子材料复合的无电解质燃料电池也在520 ℃时表现出了980 mW·cm-2的高功率输出[56]。这些实例表明,采用电子导体作为燃料电池功能层是可行的,但如何更加科学地设计电池的能带结构避免电子泄漏成为了一个关键问题,Zhu等[57]在采用TiO2薄膜作为燃料电池电解质时,发现电解质本身的电导率并不是引起电池短路的关键,他们设计出了如图10的能带结构,解决了电子导体被用作燃料电池功能层时的短路问题。 图10 可避免短路的固体氧化物燃料电池能带图[57]Fig.10 Energy band diagram of solid oxide fuel cell with short circuit avoidance[57] 为了获得所需的能带结构,通过紫外-可见-红外吸收光谱确定TiO2与NCAL的带隙,结果如图11。图12给出了NCAL和TiO2的紫外光电子能谱(ultraviolet photo-electron spectroscopy,UPS)以及根据UPS结果与能带间隙得到的NCAL/TiO2/NCAL燃料电池的能带图。通过对该燃料电池能带结构进行设计,使之在550 ℃时获得了364 mW·cm-2的功率密度,并且开路电压达到了1.1 V。 图11 紫外-可见-红外光谱图[57]:(a)TiO2,(b)Ni0.8Co0.15Al0.05LiO2(NCAL)Fig.11 UV-vis-infrared absorption spectra of TiO2 (a)and Ni0.8Co0.15Al0.05LiO2(NCAL)(b)[57] 图12 NCAL和TiO2的紫外光电子能谱图[57]:(a)完整图谱,(b)截止能量区域,(c)起始能量区域;(d)根据紫外光电子能谱(UPS)结果和能带间隙得到的燃料电池NCAL/TiO2/NCAL的能带图Fig.12 Ultraviolet photo-electron spectroscopy (UPS)spectra of NCAL and TiO2[57]:(a)complete spectrum,(b)cutoff energy region,(c)onset energy region;(d)energy band diagram of fuel cell NCAL/TiO2/NCAL obtained according to UPS results and energy band gap 如此高开路电压的产生来源于以下几个方面的设计:① 电解质的导带能级要比H2/H+的氧化还原电势高、价带能级要比O2/O2-的氧化还原电势低;② 作为燃料极的半导体或金属的导带或费米能级要低于H2/H+的氧化还原电势;③ 氧气极的导带能级要高于O2/O2-的氧化还原电势。通过上述能带结构设计,可以避免燃料电池在工作过程中的电子的泄露,从而避免短路。 上述工作给构建低温SOFC提供了一个新的思路,使得电子传导材料能够更多、更好地应用于EFFC和SOFC中,加速它们的商业化进程。 固体氧化物燃料电池(solid oxide fuel cell,SOFC)作为第三代燃料电池,有着燃料选择范围广、燃料利用率高、成本较低等优势,对其电解质进行深入研究,会使SOFC的性能进一步提升,并可将性能优异的SOFC电解质应用到固体氧化物电解池(solid oxide electrolysis cell,SOEC)中。SOEC是SOFC的逆过程,可以将电能连续高效地转化为化学能,美国国家航空航天局(NASA)研制的火星氧气ISRU实验(Mars Oxygen ISRU Experiment,MOXIE)装置以SOEC作为核心部件在富含CO2的火星大气中成功电解出了O2,并预备供宇航员使用。SOFC商业化进程中的关键一步在于降低其工作温度:采用各种薄膜制备技术降低电解质的厚度是一种有效的提高电池性能的方法;此外寻找在低温下有着高离子电导率的新材料给SOFC的商业化带来了新的机遇,双钙钛矿阴极材料PrBa0.5Sr0.5Co2-xFexO5+δ等在低温下表现出了高氧化还原催化活性,且与低温电解质具有良好的相容性和稳定性,使得以PrBa0.5Sr0.5Co2-xFexO5+δ等双钙钛矿材料作为阴极的低温SOFC有了更长的寿命[58];无电解质燃料电池设计的出现让具有电子传导特性的材料具备了作为燃料电池功能层使用的可能,通过对燃料电池整体能带结构的设计使电池的短路问题有了新的解决方案,这种能带结构及其相关特性为研究和开发新一代低温固体氧化物燃料电池电解质提供了一条新的途径,同时这些原理也可以被应用于能源转换和储存的其它领域,例如:电解池、锂离子电池、太阳能电池等。相信在不久的将来,采用能带结构及其特性设计的能源转换和储存装置将会成为一个新的研究热点和重点,最终使得环境友好和可持续发展的目标得以实现。

4 结 语