基于矢量分解原理的三轴加速度计同步冲击标定方法*

王清华,张媛媛,高 猛,徐 丰,郭伟国

(1.西北工业大学航空学院,陕西 西安 710072;2.西北工业大学航天学院,陕西 西安 710072)

三轴加速度计可实现空间三维运动状态信息的同时测量,在运动监测与模式识别[1]、空间振动测试[2-3]、空间冲击测试[4],以及弹载捷联惯导[5]、侵彻弹引信[6]等特殊领域都有着重要应用。而作为一种信号转换器件(通常由加速度信号转换为电压或电荷信号),三轴加速度计在投入工程应用之前需先对其灵敏度系数进行标定,以保证测量结果的可靠性和有效性。

关于三轴加速度计的标定方法,目前尚无统一标准。普遍采用的方法可归纳为两类:单轴依次标定法和三轴同步标定法。所谓单轴依次标定法,就是采用单轴加速度计的标定方法对三轴加速度计的各敏感轴进行依次标定。例如,Ripper 等[7]和Oota 等[8]采用振动台对加速度计的灵敏度系数进行了标定;陈德英等[9]采用马歇特锤对一种压阻式高g值加速度计进行了标定;李玉龙等[10]、李功等[11]、Yuan 等[12]采用Hopkinson 杆对高g值加速度计的灵敏度及动态线性度等参数进行了标定。然而,上述单轴依次标定法存在明显的共性不足或缺陷,即无法实现三维冲击载荷的同步激励,进而无法模拟三轴加速度计在工程中通常需要面临的空间三维冲击工况。因此,容易造成三轴加速度计的灵敏度,尤其是轴间耦合灵敏度存在较大的标定误差。三轴加速度计的三轴同步标定法是采用三轴同步加载方式对三轴加速度计进行标定。而能够实现三轴同步加载的方法,目前主要有两种:重力场翻滚法和三轴振动台法。重力场翻滚法通过为三轴加速度计设置特定的静姿态,将其自身承受的重力加速度沿各敏感轴进行分解,并以此实现对三轴加速度计的同步加载。Won 等[13]、Sipos 等[14]和Beravs 等[15]采用重力场翻滚法对三轴加速度计的灵敏度系数进行了标定。然而,由于重力场翻滚法受地球引力的限制,该方法所能实现的加载幅值有限(最大不超过1g),因此只适用于小量程三轴加速度计的同步标定。三轴振动台法则采用3 个两两相互垂直、彼此独立控制的单轴振动台激励三轴同步振动载荷,从而实现对三轴加速度计的同步振动加载与标定。Umeda 等[16]、张俊等[17]和曾国英等[18]采用三轴振动台法对三轴加速度计的灵敏度系数进行了标定。但在三轴振动台法中,除需要3 个独立控制的单轴振动台外,还需要额外配备复杂的耦合装置以实现对三轴振动载荷的叠加[18-19]。而耦合装置的有效性和可靠性成为该方法校准精度的一大考验。此外,采用振动载荷标定的加速度计对冲击载荷进行测量是否会产生难以接受的误差,目前尚无明确结论。事实上,考虑到三轴加速度计在实际工程中所面临的工况多为空间三维冲击,因此,真正适用于对三轴加速度计进行标定的载荷应为三轴同步冲击载荷。然而,对于幅值高、历时短的冲击载荷,要实现其三轴同步激励有一定的难度,工程上尚无成熟技术方案。因此,现阶段建立一种有效的三轴冲击载荷同步激励方法与装置对三轴加速度计的标定具有一定的现实意义和工程实用价值。

另一方面,在加速度计的标定中,实现激励载荷的准确追溯和计量是加速度计标定方法可行性和有效性的关键环节。在已经颁布的国家标准中[20-21],采用基于激光干涉的绝对光学测量法来计量标定过程中产生的加速度量。然而,激光干涉仪造价昂贵、操作复杂,使得该方法难以在工程领域得到推广。而高速摄像与数字图像处理技术近年来得到了长足发展,为振动与冲击测试领域提供了新的可选方案[22-24]。相较于激光干涉仪,高速相机与数字图像处理在测试成本、使用维护等方面均具有一定的优势。若能够将其应用于加速度计标定中对加速度量的计量,将是对现有测量方法的有效补充,但与之相关的研究尚未见报道。

本文中基于配备有冲击放大器的跌落台与矢量分解原理提出一种三轴冲击载荷同步激励方法,并建立相应的装置,实现大量程(102g~104g)三轴加速度计的同步冲击加载。利用高速相机与MATLAB图像处理对三轴加速度计标定过程中激励的加速度量进行了测量。建立同步标定方法和装置对三轴加速度计进行同步冲击标定,采用最小二乘法与矩阵微分对同步冲击标定中三轴加速度计包含主灵敏度系数与轴间耦合灵敏度系数的灵敏度矩阵进行求解,并对三轴同步标定与单轴依次标定后三轴加速度计的测量精度进行对比,同步标定法相比单轴依次标定法可实现三轴加速度计测量精度的提升。

1 标定原理

1.1 三轴加速度计同步冲击加载

基于跌落台与冲击放大器建立的三轴冲击载荷同步激励与三轴加速度计同步冲击加载装置如图1所示。装置主要由基座、落台、导向柱、无杆气缸(含滑块)、刹车机构、波形整形器、冲击放大器以及带有斜端面的砧座等主要部件构成。标定时,先将无杆气缸正向接通高压气源,滑块向上运动,将刹车机构连同落台一起提升至预定高度后刹车。然后将无杆气缸反向接通高压气源,滑块回落至下限位。此时,刹车机构松开,落台释放,沿导向柱做近似自由落体运动,直至与波形整形器A 发生同轴碰撞。落台与波形整形器发生碰撞的瞬间,在落台及其上表面激励竖直向上的冲击载荷。冲击放大器与落台固定连接,锤头将由于惯性继续向下冲击,并与安装于冲击放大器底部的波形整形器B 发生共轴碰撞,碰撞将在锤头及其上表面激励竖直向上的冲击载荷。

图1 基于跌落台与冲击放大器的三轴加速度计同步冲击标定装置示意图Fig.1 Schematic diagram of the synchronous shock calibration device for a triaxial accelerometer based on a drop table and a shock amplifier

将落台或锤头与波形发生器碰撞的动力学模型简化为单自由度弹簧振子模型,则落台或锤头上激励的冲击载荷的圆频率为[25]:

式中:ωn为激励冲击载荷的圆频率,k为波形整形器A 或B 的轴向刚度,m为落台或锤头的质量。波形整形器B 选用较大刚度,且锤头质量相对落台质量小得多。因此,落锤上激励的冲击载荷的圆频率较大、载荷脉宽较小。落台释放下落的过程中,锤头与落台速度近似相等。而两者速度减小至零的过程中,锤头历时较短,因此其加速度脉冲必然有较大的幅值,此为冲击放大器的工作原理。

待标定三轴加速度计安装于砧座的斜端面上,如图2 所示,x、y、z分别表示三轴加速计的敏感轴及方向。砧座与锤头刚性连接,设锤头冲击波形整形器B 激励的竖直向上的载荷为加速度aref,则三轴加速度计也将沿竖直方向承受加速度aref,如图2。作为矢量,aref必遵循矢量分解原理,可分解为垂直于斜面的分量an和平行于斜面的分量at。其中,垂直于斜面的分量an即为沿加速度计z轴的分量az,而平行于斜面的分量at又可进一步分解为沿加速度计敏感轴x的分量ax和沿敏感轴y的分量ay。据此,冲击放大器通过借助斜端面实现了三轴冲击载荷的同步激励与三轴加速度计的同步冲击加载。由矢量分解原理,沿三轴加速度计各敏感轴激励的载荷可通过下式计算:

式中:α 为砧座斜端面相对于水平面的倾斜角度;β 为三轴加速度计绕z轴旋转的角度,即x轴相对砧座斜端面横向轴线的夹角或y轴相对砧座斜端面纵向轴线的夹角;ax、ay、az分别为aref沿三轴加速度计敏感轴x、y、z的分量。

1.2 加速度 aref 的计量

由图2 和式(2),要想得到标定装置沿三轴加速度计各敏感轴激励的同步载荷值,关键是实现对加速度aref的计量。采用高速摄像机与MATLAB 图像处理结合的方法对aref进行计量,其原理见图3。在锤头长度方向的侧面上选择一特定像素点,记录像素点的初始横、纵像素值。采用高速摄像机对锤头冲击波形整形器B 的过程进行拍摄,基于MATLAB 图像处理对冲击过程中选定像素点的纵向像素值随时间的变化进行记录。设冲击过程中选定像素点下落位移关于时间的函数为:

图3 基于高速摄像机与MATLAB 图像处理的加速度测量原理Fig.3 Schematic diagram of acceleration measurement based on a high-speed camera and MATLAB image processing

则锤头冲击波形整形器B 激励的沿竖直方向的加速度aref关于时间的函数为:

1.3 基于最小二乘的线性解耦标定模型

最小二乘模型数学形式简单、求解方便,广泛应用于各类传感器灵敏度系数的标定中[26-28]。以压电式三轴加速度计为示例,采用最小二乘模型对其灵敏度系数进行标定。考虑三轴加速度计各敏感轴主灵敏度系数的同时,考虑各轴之间的耦合灵敏度系数,则三轴加速度计输入与输出间的关系为:

式中:Ai(i=x,y,z)表示i轴的加速度输入;Qi(i=x,y,z)表示i轴的电荷输出;Sij(i,j=x,y,z)表示灵敏度系数,特别地,当i=j时,Sii表示i轴的主灵敏度系数,当i≠j时,Sij表示j轴对i轴的耦合系数,j轴为输入轴,i轴为输出轴;εi(i=x,y,z)表示i轴线性拟合输出与真实输出之间的误差。

考虑三轴加速度计的n组输入与输出,则式(5)可表示为:

或可表示为对应的矩阵符号形式:

式中:Q和A分别为输出电荷矩阵和输入加速度矩阵,S为灵敏度系数矩阵,ε为误差矩阵。

满足最小二乘原理的三轴加速度计灵敏度系数矩阵S*是使得误差矩阵 ε 的2 范数最小的灵敏度系数矩阵S。而误差矩阵 ε 的2 范数可通过矩阵的迹表示,即:

由于S*可被视为S的关于式(8)的极值,因此其可通过矩阵微分求驻点进行求解:

解得基于最小二乘的三轴加速度计线性解耦标定模型为:

2 实 验

2.1 基于MATLAB 图像处理的加速度测量有效性测试

在冲击加速度计标定的相关标准中,除采用以激光干涉法为典型的绝对标定法外,文献[29]还规范了与基准传感器进行对比的相对标定法,即采用灵敏度系数已知且可靠的标准加速度计对标定过程中激励的加速度量进行计量。此处即借用相对校准法思想对基于高速相机与MATLAB 图像处理的加速度测量方法的有效性进行测试和验证。

验证实验的硬件设置如图4 所示,在冲击放大器锤头前端面粘贴一带有色斑的贴纸和标尺条。选用贴纸中心处色斑用于锤头加速度的测量,并记录该色斑圆心处像素点的纵像素值随拍摄时间的变化。标尺条用于标定高速摄像机视场中单位像素值的尺度。高速相机拍摄的典型图像见图5,分辨率为512×258。采用MATLAB 对高速相机拍摄的图像进行处理,运行图像处理程序,MATLAB 将以数字形式打开指定的一帧图像,并出现随鼠标移动的十字光标,如图6 所示。此时,单击鼠标即可返回十字光标交叉点处的横向像素值Ph和纵向像素值Pv。于是,将光标纵向指示线与标尺条1 cm 刻度线对中(见图6)并点击,即可获得1 cm 刻度线的横向像素值,记为Ph1。类似地,可获得9 cm 刻度线的横向像素值,记为Ph9。1cm 刻度线与9cm 刻度线之间横向跨越80mm。因此,单位像素值的尺度lp可通过下式计算:

图4 基于高速相机与MATLAB 图像处理的加速度测量有效性测试实验设置Fig.4 Experimental setup for validity test of acceleration measurement method based on high-speed camera and MATLAB image processing

图5 高速摄像机视场Fig.5 Field of view of high-speed camera

图6 MATLAB 程序运行效果图Fig.6 Rendering of MATLAB program running

需要说明的是,锤头在激励冲击载荷的过程中,向下产生的位移会随载荷幅值发生变化。因此,为使相机视场能够拍摄锤头激励冲击载荷的完整过程,需根据冲击幅值在保证横向分辨率尽量大的前提下,对视场的长宽比进行调整。但不同分辨率下,单位像素值尺度的标定原理与式(11)相同。

选取冲击放大器锤头撞击波形整形器B 前后一段时间内高速相机拍摄到的一系列图像,并对每一帧运行MATLAB 程序。每次运行程序时,将光标交叉点与贴纸中心色斑圆心处对齐后点击,即可获得中心色斑圆心处的像素值,如图7 所示。以选取的第1 帧图像为时间起点,记录中心色斑圆心纵向像素值随时间的变化,然后根据式(10)得到的单位像素值的尺度lp,即可得到锤头冲击波形整形器B 时的位移-时间曲线D(t) 。再由式(4),即可获得锤头沿竖直方向的加速度-时间曲线aref(t) 。所用标准加速度计粘贴于锤头上表面中心处附近,如图4 所示。将跌落冲击时所获得的锤头加速度-时间曲线aref(t)与标准加速度计测得的加速度信号进行对比,即可对基于高速相机与MATLAB 图像处理的加速度测量方法的有效性进行验证。高速摄像机镜头沿水平方向正视于锤头前端面,拍摄方向与锤头前端面垂直,并采用直流强光LED 光源辅助拍摄,拍摄帧率为100 000 s−1。波形整形器A 采用硅橡胶,波形整形器B 采用毛毡。

图7 获取标记点中心处像素值Fig.7 Obtainment of the pixel valueat the center of the marker point

2.2 单轴依次标定

实验所采用的待标定三轴加速计见图8。x、y、z指示加速度计的各敏感轴及方向,各敏感轴的量程均为2 000g。在对三轴加速计敏感轴x、y、z主灵敏度系数进行单轴依次标定时,加速度计的安装姿态分别如图9(a)~(c)所示。加速度计安装于锤头上表面中心处,且待标定轴的方向与锤头上表面垂直。

图8 待标定三轴加速度计Fig.8 Triaxial accelerometer to be calibrated

图9 单轴依次标定中三轴加速度计的安装姿态Fig.9 Mounting attitude of the triaxial accelerometer in sequential calibration for each sensitive axis

单轴依次标定时,对加速计敏感轴x、y、z各顺序执行幅值约为200g、500g、1 000g、1 500g和2 000g的冲击加载。然后,将各敏感轴的电荷量输出关于输入加速度进行线性拟合,从而得到加速度计各敏感轴的主灵敏度系数。

2.3 同步标定

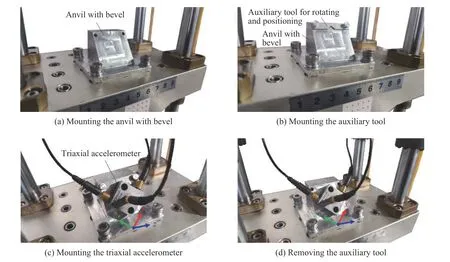

同步标定中,三轴加速度计的安装见图10。首先,将设置有倾斜端面的砧座固定安装于冲击放大器锤头的上表面,见图10(a)。为保证加速度计旋转角度 β (图2)的准确性,同时使加速度计位于所述砧座斜端面的中心位置,设计了用于辅助旋转和定位的辅助工装,见图10(b)。辅助工装主体呈片状结构,中间位置处设置有一切口,该切口的开口方向角度决定了加速度计的旋转角度。安装加速度计时,将其一角与辅助工装切口精准配合,见图10(c)。此时,辅助工装会将加速度计定位于斜端面中心,同时保证加速计的旋转角度精准可考。采用瞬干胶将加速度计固定后,即可去除辅助工装,见图10(d)。

图10 同步标定中加速度计的安装过程Fig.10 Installation of the accelerometer in synchronous calibration

同步标定实验中,砧座斜端面倾角 α (图2)设置30°、55°两种不同的角度,加速度计旋转角度β 设置±30°、±45°、±60°等6 种不同的角度。将不同的倾角 α 、旋转角度 β 两两组合,得到12 种不同的工况。在保证加速度计各个敏感轴均不超过量程的前提下,每一工况中至少对加速度计进行3 次不同幅值的冲击加载。将所得加速度计各敏感轴的电荷输出与相应的加速度输入整理为矩阵形式,代入式(10),即可得到三轴加速度计包含主灵敏度系数与轴间耦合灵敏度系数的灵敏度矩阵。

为了对单轴依次标定和同步标定两种不同的标定方法进行对比,同步标定实验完成后,进行了3 组同步加载验证实验。验证实验不参与加速度计灵敏度系数的计算,以验证采用不同方法标定后加速度计的泛化测量精度。

3 结果与分析

3.1 基于MATLAB 图像处理的加速度测量有效性验证

在图4 所示基于高速相机与MATLAB 图像处理的加速度测量有效性测试实验中,依次进行了幅值分别为998g、2 134g、9 987g的测试。测试所得锤头冲击波形整形器B 前后的典型位移-时间曲线见图11(a),图中箭头指示冲击幅值处对应的位移和加速度。可以看出,在与波形整形器发生碰撞前和碰撞后,锤头位移关于时间近似呈线性;而在与波形整形器发生碰撞时,锤头位移关于时间呈现非线性。由式(4),在通过锤头位移得到加速度的过程中,需要经过两次微分运算。为避免因直接微分造成较大的数据震荡而影响使用,采用图11 所示方法对实验数据进行处理。首先,对锤头位移进行多项式(9 阶)拟合,见图11(b)。对拟合后的位移进行数值微分得到锤头的速度-时间曲线。此时,再采用Boltzmann 函数对速度曲线进行拟合,见图11(c),图中箭头指示速度减小至零时激励的加速度达到幅值996g。对拟合后的速度进行微分即可得到锤头的加速度-时间曲线。为减小拟合操作对最终数据的影响,两次拟合的相关系数R需至少满足R≥0.998。

图11 典型锤头位移-时间曲线及数据处理方法Fig.11 Typical displacement-time curve of the hammer and the method of data processing

采用图11 所示数据处理方法,得到3 组测试中标准加速度计输出信号与相应MATLAB 图像处理所得加速度信号如图12 所示。标准加速度计与MATLAB 图像处理所得信号的幅值对比则列于表1。3 组不同幅值的测试中,标准加速度计的输出信号与MATLAB 图像处理所得信号在曲线走势与数值上均保持较高的一致性。在表1 所示的幅值对比中,3 组测试的幅值误差最大为0.84%,最小为0.20%,均在1% 以下,说明基于高速相机与MATLAB 图像处理的加速度测量方法具有有效性。另一方面,图12 所示的3 种不同幅值的冲击测试表明,图1 所示的装置可实现102g~104g较宽范围内冲击载荷的激励。

表1 加速度计输出信号与MATLAB 图像处理所得测量信号幅值对比Table 1 Amplitude comparison between accelerometer output and MATLAB image processing

图12 标准加速度计信号与相应MATLAB 图像处理所得加速度信号对比Fig.12 Signal comparison between reference accelerometer and MATLAB image processing

3.2 标定结果及对比

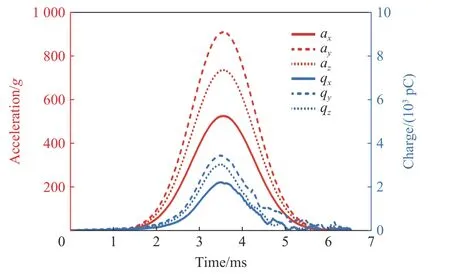

三轴同步冲击标定时所获得的典型原始数据(α=55°,β=30°,aref=1281g)如图13 所示,ax、ay、az分别为基于矢量分解原理得到的三轴加速度计敏感轴x、y、z的输入加速度载荷,qx、qy、qz则分别表示各敏感轴的输出电荷。由图13,三轴加速度计各敏感轴的输出电荷在数据趋势上与相应加速度载荷的输入基本保持一致,表明冲击放大器锤头上激励的沿竖直方向加速度可真正被分解到空间三坐标轴方向,并被三轴加速度计的各敏感轴有效感知。这在一定程度上证明了基于矢量分解原理的三轴加速计同步冲击标定的有效性。

图13 三轴同步冲击标定的典型原始数据Fig.13 Typical original data obtained by three-axis synchronous shock calibration

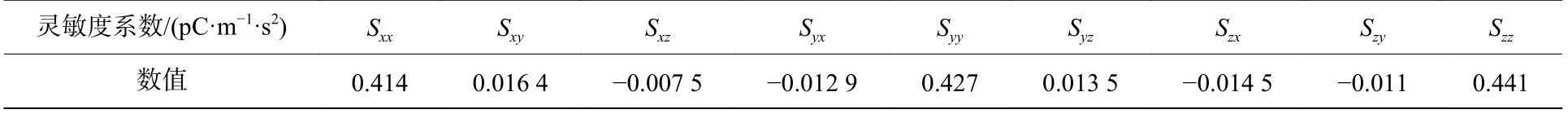

单轴依次标定仅对三轴加速度计各敏感轴的主灵敏度系数进行标定,所得主灵敏度系数如表2 所示。同步标定对三轴加速度计各敏感轴的主灵敏度系数及敏感轴之间的耦合灵敏度系数进行标定,所得主灵敏度系数与轴间耦合灵敏度系数如表3所示。对比表2、表3 中的数据可得:采用同步标定法得到的三轴加速度计的主灵敏度系数不同于采用单轴依次标定法得到的主灵敏度系数,且同步标定法得到的主灵敏度系数相对较小。这意味着,采用不同方法对三轴加速度计进行标定可能会得到不同的测量结果与测量精度。

表2 单轴依次标定所得三轴加速度计主灵敏度系数Table 2 Main sensitivity coefficients of the triaxial accelerometer obtain from sequential calibration

表3 同步标定所得三轴加速度计主灵敏度系数与轴间耦合灵敏度系数Table 3 Main and coupling sensitivity coefficients of the triaxial accelerometer obtain from synchronous calibration

为了对采用不同方法标定后三轴加速度计的泛化测量精度进行对比,在同步标定实验之后,进行了3 种不同工况下的验证实验。三组验证实验中,加速度计各敏感轴的输入载荷见表4。同时,表4 中列出了采用单轴依次标定和同步标定后加速度计对输入载荷的测量结果,而测量结果相对输入值的偏差,如图14 所示。图14 中,横轴坐标符号x、y、z表示加速度计敏感轴,其下标表示验证实验序号。由图14,采用同步标定所得三轴加速度计的测量精度相对单轴依次标定加速度计的测量精度明显较高。整体上,同步标定加速度计各敏感轴在不同工况下的测量误差均处于2.0%以下。误差对比结果表明,采用同步标定法对三轴加速度计进行标定可有效实现其测量精度的提升;因此,实际工程中三轴加速度计建议采用同步法进行标定。

表4 验证实验工况及单轴依次标定与同步标定后加速度计的测量值Table 4 Conditions of the validation experiments and outputs of the accelerometer calibrated with sequential and synchronous method, respectively

图14 单轴依次标定加速度计测量结果 aseq 与同步标定加速度计测量结果 asyn 相对加速度输入 aipt 的误差及对比Fig.14 Error and its comparison of aseq which output from the accelerometer calibrated with sequential method andasyn which output from the accelerometer calibrated with synchronous method relative to acceleration inputaipt

3.3 结果分析与讨论

三轴同步标定与单轴依次标定最大的不同在于,同步法能够实现三轴加速度计的同步冲击加载,而单轴标定只能在其余两轴受载为零的前提下实现三轴加速度计的单轴加载。实际工程中,三轴加速度计所面临的载荷环境通常为三轴同步冲击载荷,而同步载荷工况下多轴传感器各敏感轴之间的耦合关系可能与单轴载荷工况下并不相同,甚至表现出较大差异。因此,仅能实现单轴加载的单轴依次标定方法难以获得三轴加速度计同步受载时的轴间耦合关系,甚至无法对轴间耦合进行描述。而三轴同步标定方法不仅考虑了各轴之间的耦合关系,而且能够在同步受载的情况下对三轴加速度计各轴间的耦合系数进行标定,因此可以更为准确地表征三轴加速度计的灵敏度关系。所以,三轴同步标定可使三轴加速度计获得更高的测量精度。

在建立的三轴加速度计同步冲击标定方法中,对标定精度造成影响的因素主要来自以下两方面:MATLAB 图像处理造成的锤头加速度测量误差以及基于矢量分解的三轴同步加载机制中砧座斜端面倾角 α 与加速度计旋转角度 β 测量误差。对于MATLAB 图像处理造成的测量误差可通过提升高速相机的分辨率和拍摄帧率等得到改善,而斜端面倾角 α 与加速度计旋转角度 β 的测量误差只能通过提高加工精度和装配精度进行改善。另一方面,本文图像处理方法中所采用的图像处理程序虽然简单易用,但并无批量处理能力,可能使得该方法在时间或人力成本上有所提升。因此,在实际应用中并不限于本文所采用的方法,任何在精度和效率上被证明占优的图像处理方法均可被优先考虑采用。

4 结 论

采用装配有冲击放大器的跌落台与矢量分解原理,提出了一种三分量冲击载荷同步激励方法并建立了相应装置,实现了对三轴加速度计的同步冲击加载;采用高速相机与MATLAB 图像处理,对冲击标定过程中加速度计敏感轴的输入加速度进行了计量;基于最小二乘法,对同步标定中三轴加速度计的灵敏度系数矩阵进行了求解计算;对同步标定与单轴依次标定后三轴加速度计的测量精度进行了对比。通过上述工作得到结论如下。

(1)基于矢量分解原理的同步冲击载荷激励方法可实现三轴冲击载荷的同步激励与三轴加速度计的同步冲击加载。

(2)基于高速摄像机与MATLAB 图像处理的运动测量方法作为一种绝对光学测量法应用于加速度计冲击标定中对输入加速度的追溯和计量具有可行性与有效性。

(3)配合冲击放大器,常规跌落台装置可实现102g~104g宽范围内加速度计的冲击标定。

(4)同步标定法相比单轴依次标定法可实现三轴加速度计测量精度的提升。工程实际中,三轴加速度计建议采用同步法进行标定,以保证测量结果的准确性和可靠性。

感谢感谢扬州英迈克测控技术有限公司为本研究提供待校准三轴加速度计。