基于PLC的网络变压器绕线平台设计

刘彦希,王佳,吴浩,何庆中,龚佳

(四川轻化工大学自动化与信息工程学院,四川宜宾 644000)

0 前言

互联网作为现代人生活工作中不可或缺的一部分,正向规模更大、稳定性更好的方向发展。RJ45连接器作为一种国际通用的以太网连接器,在网络通信中起到重要作用。最新的RJ45连接器,内部增加了网络变压器,可以大幅增加传输距离,增强传输信号,提供更舒适的体验[1-3]。

不同种类的RJ45连接器所使用的网络变压器也有所不同。文中选取单端口12针模块化RJ45连接器中的U912002-2型网络变压器进行研究。网络变压器在实际的生产过程中,主要是通过人工将铜线缠绕在针脚上[4]。为了提高网络变压器的生产效率以及节约人工成本,本文作者设计一种基于PLC的全自动网络变压器绕线系统。

1 绕线机平台总体系统设计

1.1 生产对象

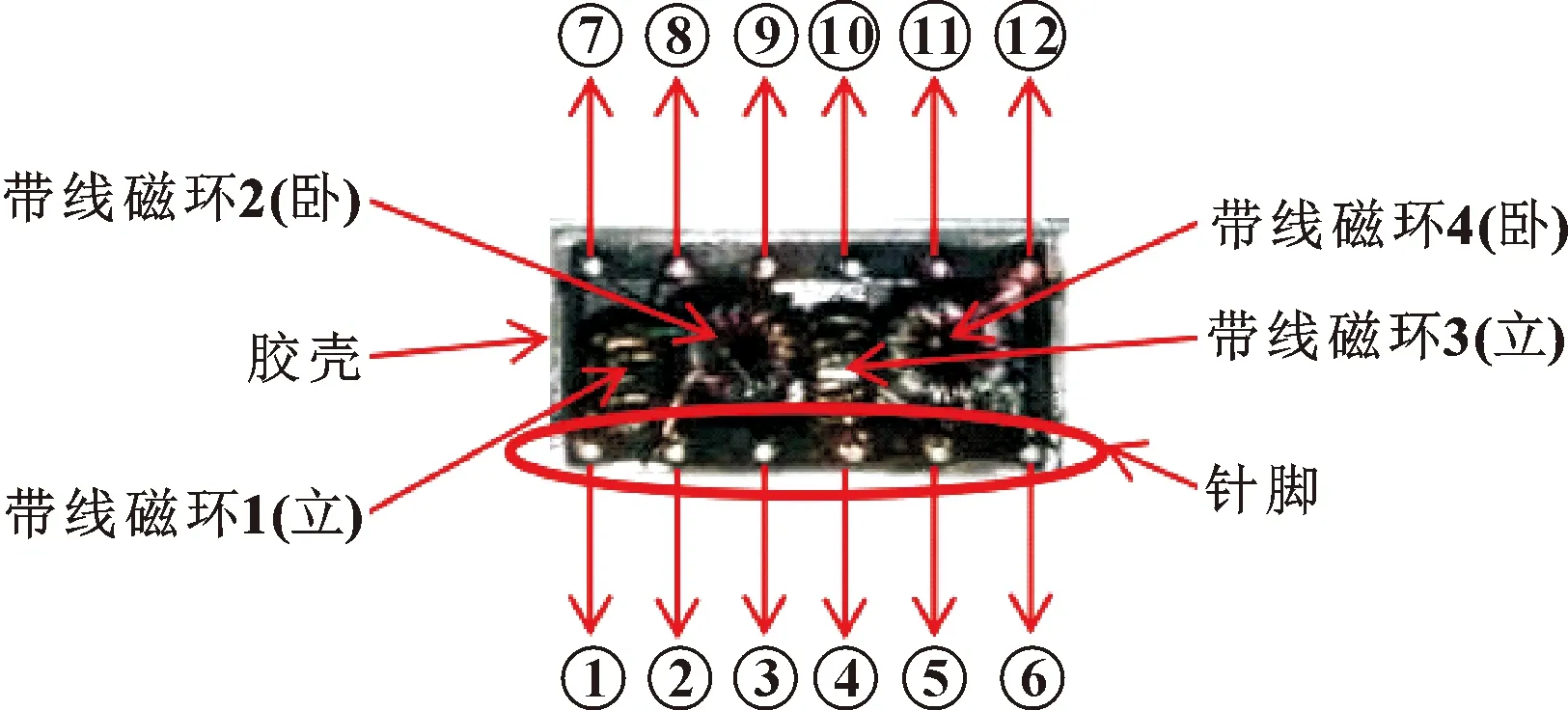

如图1所示,该平台生产对象为U912002-2型网络变压器,其胶壳呈长方形,11 mm(长)×6 mm(宽)×5 mm(高),胶壳两侧均布12根直径0.25 mm、伸出高度4 mm的针脚,其分别通过铜线与两卧、两立交替放置的4个带铜线磁环绕连。

图1 U912002-2型网络变压器

合格的网络变压器要求磁环上的铜丝与针脚一一对应,每根铜丝需紧密缠绕在针脚上,且铜线绕针脚圈数应不少于3圈。同时,不同针脚上的铜丝需按不同方向缠绕。以U912002-2型网络变压器为例,编号为1、3、4、6、7、9、10、12的针脚上的铜线要顺时针缠绕;2、5、8、11针脚上的铜线需要逆时针缠绕。绕线完成后应当切除多余的铜丝,保证铜丝的线头不得超出胶壳。

1.2 绕线机平台的结构设计

网络变压器绕线平台启动后首先对系统进行复位,再通过机器视觉技术找到1号针脚坐标位置进而完成对针脚的绕线动作,最后依次完成12个针脚的绕线任务。网络变压器绕线平台的工作流程如图2所示。

图2 绕线平台工作流程

由于网络变压器体积小、质量轻,故需要设计一个起固定位置作用的载具配合绕线头工作。图3所示是上料完成的网络变压器置于载具中。

图3 网络变压器及载具

绕线平台结构中最核心的部分是绕线头,绕线头在PLC的控制下完成对网络变压器的夹线、绕线、切线工作。绕线头部分主要由顶针气缸1、切刀2、手指气缸3、夹头4、空心顶针5组成,如图4所示。

图4 绕线头结构

绕线平台的工作流程如下:开始绕线之前,将上料完成的网络变压器连同载具固定在工作台上,由安装在机架上端的工业相机对网络变压器进行图像采集;利用机器视觉技术将采集到的网络变压器图像进行形态学处理,并进行特征提取;对针脚位置进行标定,找到针脚坐标后,将坐标传输给PLC[5-6]。在进行绕线时,PLC首先控制手指气缸动作3,带动夹头4夹起待绕铜线,再给X、Y、Z轴的伺服驱动器发出指定脉冲并输送给对应的伺服电机;在多个伺服电机共同作用下将绕线头移动到待绕针脚上方,此时绕线头的空心顶针5置于第一个绕线针脚之上;然后PLC控制顶针气缸1顶出使空心顶针5完全罩于待绕线针脚上方,进而PLC给控制旋转动作的R轴伺服驱动器发出脉冲指令,使R轴的电机动作,绕线头部分将以空心顶针5为中心进行旋转;完成旋转后将控制顶针气缸收回顶针并控制绕线头向后移动一定距离,使铜线能够紧紧缠绕在针脚之上;最后将绕线头移动到指定位置,用固定在绕线头上的切刀2切断铜线,松开夹头,进而完成了单个针脚的绕线。然后控制绕线头向下一个针脚方向移动,对下一针脚进行绕线。当依次对单边6个针脚完成绕线之后,控制R轴旋转180°到对边重复绕线,最后完成整个12针脚的网络变压器绕线工作。

根据设计要求,通过SolidWorks建立绕线平台的三维结构模型如图5所示。绕线平台主要由工作台1、X轴(左)2、网络变压器载具3、绕线头4、Z轴5、工业相机6、Y轴7、框架8、X轴(右)9组成。

图5 绕线平台三维图

1.3 绕线平台控制系统

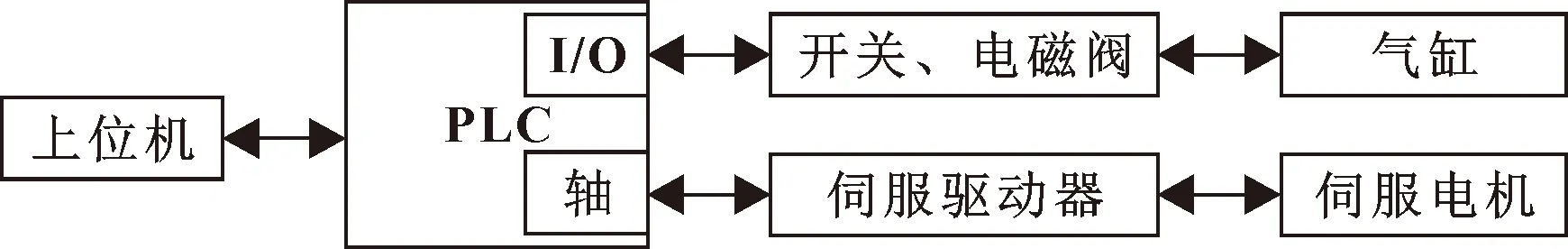

绕线平台的控制系统主要由PLC和伺服控制系统构成,完成绕线机构的一系列动作,是整套设计中最为核心的部分。文中重点研究绕线平台的控制系统部分[7],绕线平台的控制系统的结构设计如图6所示。

图6 控制系统结构设计

2 伺服控制系统设计

2.1 伺服驱动器和伺服电机的选型

绕线平台在工作时采用脉冲控制方式,且绕线平台整体的负载较大,需要选用大惯量的电机[8]并且对精度和稳定性也有一定要求[9]。

故研选松下MBDLN25SE型伺服驱动器、松下MHMF042L1V2M型电机,伺服电机主要参数如表1所示。

表1 伺服电机主要参数

2.2 伺服驱动器的参数设置

松下MBDLN25SE型驱动器需要根据实际工况进行参数设置[10]。伺服驱动器参数设置主要包括旋转方向、脉冲输入选择、电机旋转1圈的脉冲数、闭环增益等。根据绕线平台的实际工况条件,设定的参数值如表2所示。

表2 伺服驱动器参数

3 PLC控制设计

3.1 PLC选型与接线

当伺服驱动器接收到脉冲信号时,控制伺服电机旋转相应的圈数,这样可使绕线平台的运动机构达到较高的精度水平,能够满足绕线平台控制系统的需求,故选用的PLC必须拥有脉冲输出功能。除此之外,所选用的PLC需要至少拥有18个输入信号端口和23个输出信号端口,其中包括6个限位传感器输入信号、3个原点传感器输入信号、5个伺服驱动器报警信号以及开始、急停、复位、手动运行4个开关输入信号;1个手自动指示灯输出信号、2个气缸控制输出信号、5个报警清除输出信号、5个伺服驱动器的使能输出信号以及10个脉冲输出信号。

因此,绕线平台研选信捷XD3-48T-E型PLC。信捷XD3-48T-E型PLC拥有24个输入和24个输出端口,采用低电平方式输出,信号比较稳定,满足了绕线机实际工况需求[11]。

在绕线平台中,PLC需要控制4个轴,包括执行位置命令的X、Y、Z轴以及执行旋转命令的R轴。PLC通过电缆与伺服驱动器的X4口相连,通过对伺服驱动器发送脉冲信号和脉冲方向信号来控制各个电机。绕线平台的伺服驱动器与PLC接线如图7所示。

图7 绕线机伺服驱动器与PLC接线

3.2 PLC的I/O分配

根据绕线机系统的设计需求,PLC的I/O分配如表3所示。

表3 PLC的I/O分配

3.3 PLC编程

在XDPPro环境下编写PLC的控制程序,PLC程序用梯形图编写,采用逻辑和顺序控制[12]。绕线平台的PLC程序主要包括了系统的复位和绕线两个部分。编写的PLC程序中S0~S99段控制绕线机系统的复位,S100~S299段控制绕线机整个绕线动作。绕线机系统启、停及复位的控制程序段如图8所示。

图8 绕线机系统启停段PLC程序

绕线平台在绕线过程中需要判断是否完成了网络变压器单边针脚绕线以及是否完成整个网络变压器针脚绕线,对应功能的PLC程序段如图9所示。

图9 绕线机系统针脚判断的PLC程序

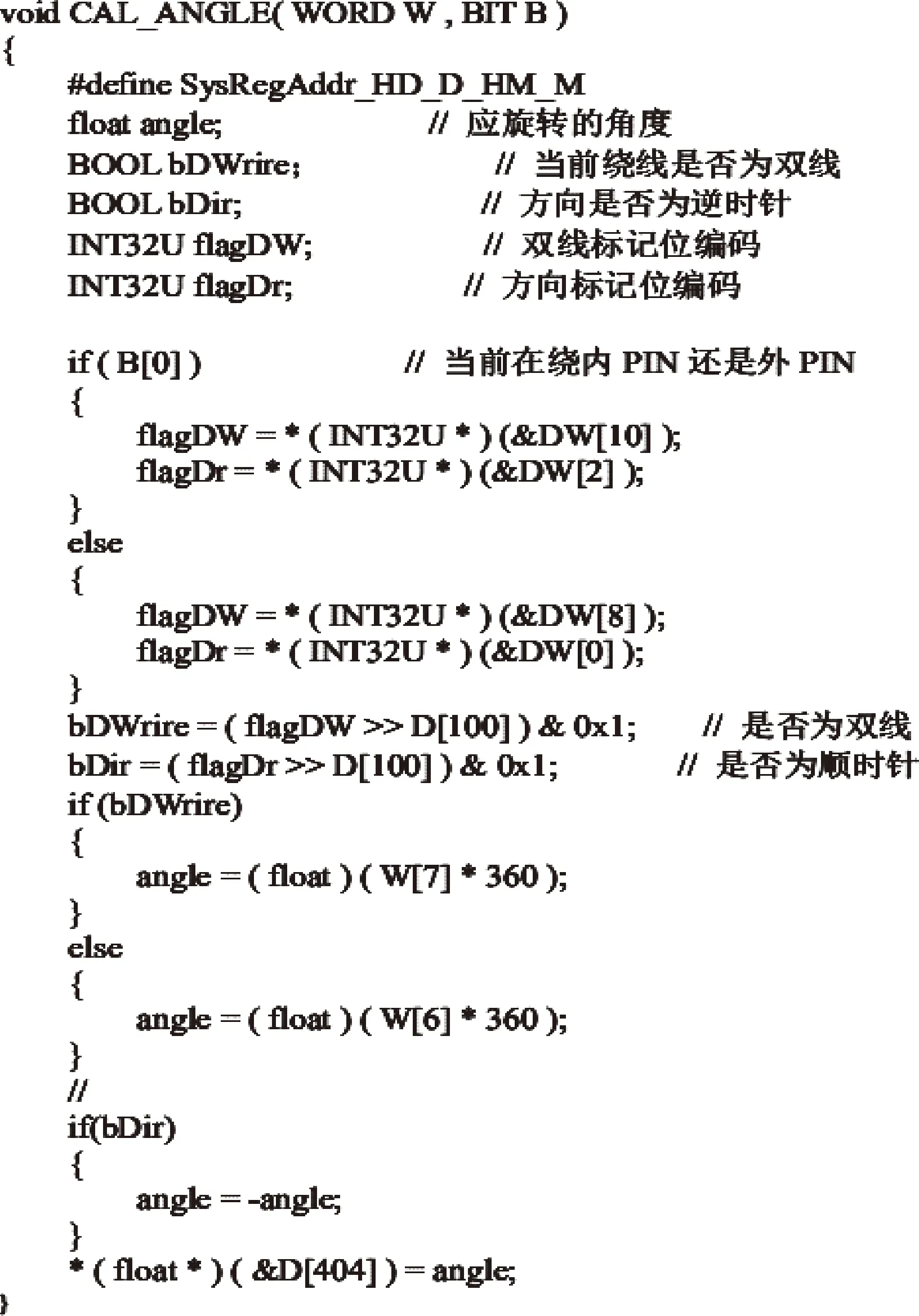

网络变压器绕线时,不同的针脚绕线方向以及绕线圈数均不同。信捷PLC的C语言模块专门用于复杂计算程序的编写,利用二进制编码法解决绕线时不同针脚绕线方向和圈数不同的问题,在XDPPro环境下编写C程序再通过梯形图直接调用[13]。编写的C程序如图10所示。

图10 控制绕线圈数、方向的C程序

4 人机界面设计与实物验证

4.1 人机界面设计

设计人机界面能给操作人员带来极大方便、提高效率,也能减轻后续程序调试修改的工作量。此系统选用信捷TG-MT型触摸屏开发人机界面。信捷TG-MT型触摸屏使用TouchWin软件完成人机界面设置。通过将PLC内部的特殊寄存器设置给TG-MT型触摸屏来完成控制功能,窗口可视化的人机界面能极大地提高系统的可操作性[14-15]。人机界面如图11所示。

图11 人机界面

4.2 实物验证

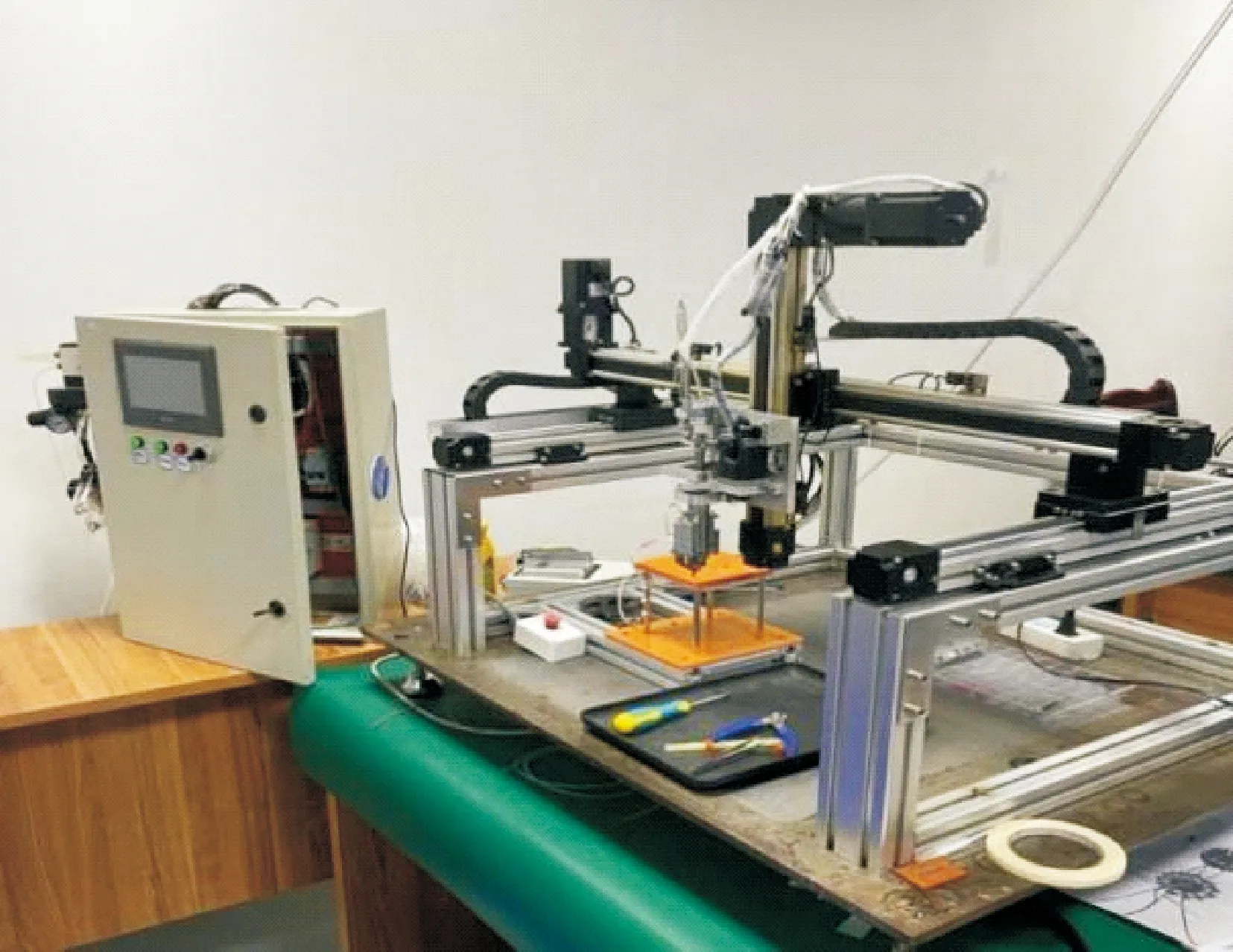

对网络变压器绕线平台进行验证性实验,搭建的绕线平台如图12所示。

图12 绕线机平台实物

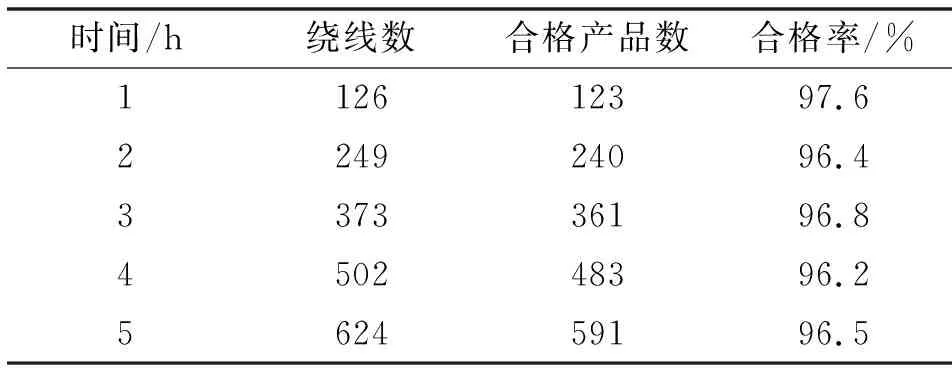

验证之前先检查各个硬件的线路连接是否正确,再设置好各类硬件的初始参数。启动绕线平台后先进行复位,再将其调整到手动操作模式,在手动模式下每给出一个动作信号绕线机进行一个绕线动作,手动模式检验无误后转换为自动工作模式,系统将自动完成网络变压器的整个绕线过程。表4为不同时间下,测试绕线机的实际生产效率。

表4 不同时间下绕线机生产数据

由表4可看出:绕线平台平均每小时绕线个数维持在120~130个,在单位时间内产品合格率最高为97.6%,最低为96.2%,平均绕线合格率为96.7%。相较于传统的人工绕线方式,单位时间内的生产效率提高了3~4倍。由此可知:绕线平台的工作效率以及产品合格率都较高,说明绕线平台的结构设计和硬件选型合理。

5 结论

基于PLC控制的网络变压器自动绕线机系统具有稳定性好、操作简单的特点。采用PLC控制使得绕线机系统具有一定的自动化程度,同时PLC与上位机能够通过串口保持实时通信,使得绕线机系统具有较好的抗干扰性。经实验验证:绕线机生产效率为120~130个/h,产品合格率在96%以上。相比于传统的人工绕线方式效率更高,满足工业生产要求。

下一步将采用多绕线头设计,PLC控制多个绕线头同时对多个网络变压器针脚进行绕线,将极大提高生产效率,以满足更高的工业生产需求。