折叠式压电振子的响应曲面优化分析

赵春明,龚立娇,周天烁,司金冬

(石河子大学机械电气工程学院,新疆 石河子 832003)

1 引言

压电振子是压电换能器和压电驱动器的核心部件。利用压电材料的正压电效应可将振动能转换为电能,匹配能量采集电路,为负载提供电能。通常,压电振子的结构简单且易实现机械能与电能的相互转换,受到国内外专家的广泛研究[1-3]。

对于压电振子,工作时的频率和外界频率相匹配时,其输出电能最大。

目前,对压电振子发电性能的研究涉及较多。文献[4]提出的一种折叠式压电振子由弹性折叠梁和压电陶瓷片组成,其中压电陶瓷片粘贴在弹性薄梁层的上下表面。通过对折叠弹性梁施加外力,引起弹性层的弯曲变形,使得压电层产生电荷。实现在(1~200)Hz内,折叠压电振子利用前两阶固有频率采集能量。文献[5]利用逆压电效应,将折叠振子和压电晶片组成的压电振子与泵体部分组成了谐振型压电泵。当给压电片施加驱动电压时,激励折叠振子产生振动,实现了流量控制。

同时,压电振子的结构优化研究对输出性能影响明显[6-7]。文献[8]将人步行产生的能量收集并对其压电发电装置结构进行角度优化,在跑步机上进行试验分析,当压电悬臂梁相对于人腿部的坐标系的设计角度为70°时,压电采集装置获得最大功率。文献[9-10]通过建立了一种轴对称结构声场耦合的有限元模型,定义结构中轴对称圆顶的纵横比为优化分析的设计变量;建立结构声学形状优化的数学模型,设置该轴对称结构声场内部某一节点的频率响应的均值为目标函数,然后通过扫频分析,使其结构在中低频的噪声响应达到最小,最后得到优化后的圆顶形状。

在压电振动能量采集过程中,其发电量取决于压电振子的应力分布或变形形状[11]。

为使压电材料的利用率和能量转换效率更高,能量采集的频率更广,这里重点以折叠压电振子为研究对象,对折叠压电振子进行响应曲面优化分析。

首先对结构进行优化理论分析,通过Ansys Workbench 建立有限元模型;其次,对折叠压电振子施加不同的力,进行静力分析,得出弹性层的应力分布,确定结构在不产生疲劳损坏的载荷情况下,能有效使用;然后利用优化设计Design Exploration模块,为使压电片表面应力均匀且最大,对折叠式压电振子进行响应曲面优化设计;最后探究施加外载荷的大小和弯曲梁厚度对折叠压电振子压电陶瓷片的应力之间的关系,通过优化分析计算获得优化结果。

2 折叠式压电振子结构优化理论分析

折叠式压电振子由弹性折叠梁和压电陶瓷片组成,F为施加的外力,如图1(a)所示。

图1 折叠式压电振子结构模型Fig.1 Folding Piezoelectric Vibrator Structure Model

弹性折叠中间层的上、下表面粘贴压电陶瓷片,折叠梁的长、宽、高、分别为l、w、h,其中弹性层的厚度为hm,折叠弯曲梁厚度为ht;压电片的长度、厚度分别为lp、hp。建立折叠式压电振子的局部坐标系,如图1(b)所示。u(x),t为弯曲梁在受迫振动下产生的横向位移。

假设折叠压电振子:同一层的材料性能与厚度相同;各层材料为各向同性材料。由折叠压电振子的结构特点及工作方式可知,通过第一类压电方程[12-13]:

由式(1)、式(2)可得:

联立式(3)、式(4),则压电振子的波动方程式:

压电振子在简谐力作用下,电场强度和横向振动位移是时间的正弦函数。则:E3=E0eiϖt;u=u0eiϖt,代入式(5),有:

由压电振子的边界条件(当x= 0,x=lp时,T1= 0),联立式(6)解得,折叠压电振子的弹性层应力:

由式(7)可见,当折叠压电振子受迫简谐振动时,弹性折叠梁压电结构产生弯曲变形。粘贴在弹性中间薄梁层的上、下表面的压电片通过正压电效应,按照极化方向,压电片的电极面产生电荷,并在其厚度方向形成电势差。施加的外载荷越大,弹性层弯曲形变越大,压电层的应力分布区域越大,则产生的自由电荷越多,其输出电压越高。考虑到折叠弹性梁的位移限制及结构材料的强度极限值,施加的外载荷大小和折叠弯曲梁厚度ht将会影响折叠压电振子的使用寿命。

由以上理论分析可知,折叠压电梁机械变形影响着弹性层应力的分布情况,从而影响压电晶体片的应力变化。载荷的变化不仅影响折叠压电振子的使用寿命,同时也影响输出电能。因此,为使折叠压电振子的压电片表面应力变化区域大,以施加的外部适用载荷和折叠弯曲梁厚度为优化设计变量,以压电晶体片应力变化情况为目标函数,通过响应曲面目标驱动优化功能进行优化分析。得出折叠压电振子的压电晶体片表面应力分布情况,是否充分变形满足要求,从而提高压电材料的利用率和压电振子的输出性能。

3 折叠式压电振子的建模与静力分析

3.1 建模方法与过程

通过Ansys Workbench 建立如图1(a)所示的一种折叠式压电振子结构的有限元模型。在建模过程中,粘贴于弹性层上、下表面的4个压电陶瓷片,因同一层的变形区域相同,可等效粘贴为上、下两个压电片。其中,为提高有限元分析的计算和精度,同时可忽略对结果影响不大的压电层与弹性层之间的粘结层。

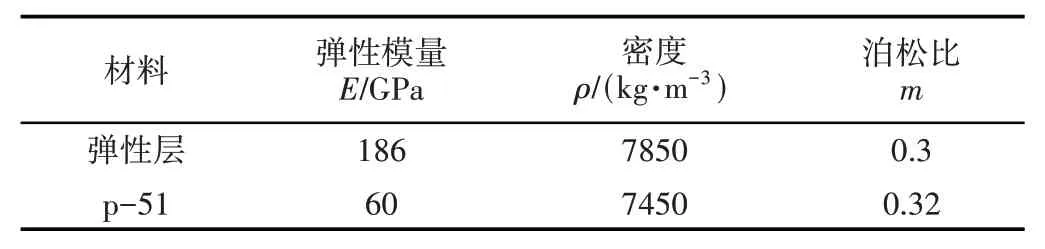

折叠梁结构尺寸:l= 34mm,w= 27mm,h= 19.5mm。对于折叠式压电振子的组成材料,弹性折叠梁选用304钢,压电材料选用P-51。折叠式压电振子结构参数,如表1所示。

表1 折叠式压电振子参数Tab.1 Folding Piezoelectric Vibrator Parameters

首先对折叠式压电振子设置材料属性,然后进行网格划分:弹性折叠梁采用四面体单元类型,压电层采用六面体单元类型。而在弹性层两端圆角的过渡位置,为避免应力奇异点,采用局部网格优化。网格划分完毕后,共有117 819 个节点,50 332 个单元。折叠式压电振子有限元模型,如图2所示。

图2 折叠式压电振子有限元模型Fig.2 Finite Element Model of Folding Piezoelectric Vibrator

3.2 折叠压电振子静力分析

网格划分之后,对折叠式压电振子进行静力分析。假设弹性层与压电层受力均匀。针对折叠式压电振子常见的工作状态,定义约束时,将其底面采取固定约束,上端自由。

在同一约束条件下,对折叠压电振子的上表面分别施加大小为4N,8N,12N,16N,20N,24N,28N的载荷,方向沿z轴负方向竖直向下。得到弹性层应力与压电晶体片应力随载荷变化的曲线图,如图3所示。

图3 弹性层应力和压电晶体片应力随载荷变化曲线Fig.3 Curves of Elastic Layer Stress and Piezoelectric Crystal Sheet Stress with Load

由图3可知,弹性层与压电片的应力随外部载荷的变化呈线性增大。弹性层材料的屈服强度为205MPa。当载荷为24N时,弹性层所受等效应力值为209.88MPa,大于其屈服强度,经过长时间的受迫振动,压电振子结构将出现疲劳损坏。对于粘贴在弹性层上下表面的压电片,其应力变化小于弹性层的等效应力。为避免折叠压电振子产生疲劳损坏,其适用外部载荷为20N。

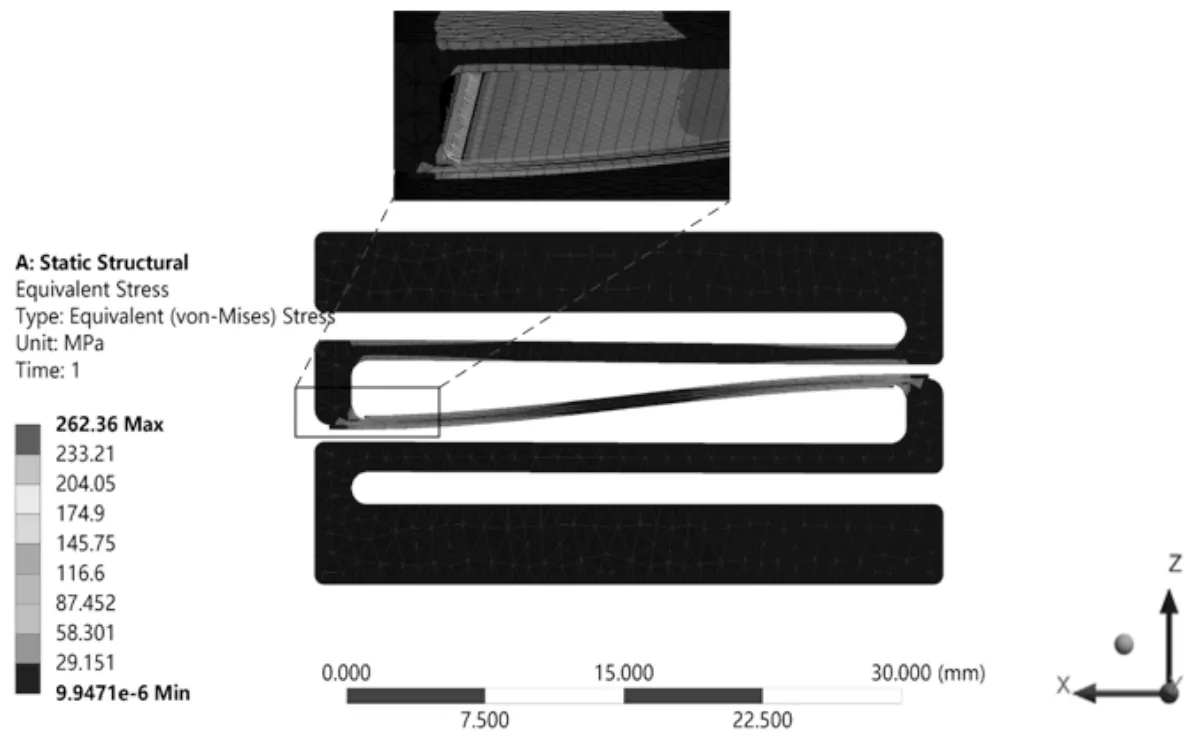

折叠压电振子在20N的载荷条件下,弹性层等效应力和压电层等效应力云图,如图4、图5所示。

图4 20N作用下弹性层的等效应力分布云图Fig.4 Equivalent Stress Distribution Diagram of the Elastic Layer Under the Action of 20N

图5 20N作用下压电层的等效应力分布云图Fig.5 Equivalent Stress Distribution Cloud Diagram of the Piezoelectric Layer Under the Action of 20N

由图4可见,折叠压电振子发生上、下横向振动。当载荷为20N时,弹性层等效应力值小于弹性层材料屈服强度,满足工作条件,应力集中体现在折叠梁两端圆角的过渡位置。压电晶体片的等效应力分布云图,如图5所示。由于折叠梁结构的影响,压电片的一端出现区域较大的应力集中现象。在工作过程中,压电振子的振幅增大,达到谐振频率时,压电片将会因为应力集中而出现损坏。因此,在折叠压电振子的上、下横向振动过程中,为使压电片表面应力变化均匀且提高压电片的利用率,现对其所受等效应力进行优化分析。

4 折叠式压电振子结构优化分析

4.1 响应曲面优化理论

结构优化的目标是通过定义约束条件,由响应曲面优化分析得到设计变量的最优解。在对折叠压电振子结构进行优化分析过程中,确保优化参数在合理范围的同时,还需对结构性能和设计参数进行约束。即折叠弯曲梁的厚度参数和受迫振动力载荷,两者保持线性独立,可定义为优化设计变量。

针对上述折叠式压电振子结构,在上下横向振动过程中,为实现压电片表面应力均匀且最大,在优化设计过程中,定义压电晶体片表面等效应力为目标函数。

4.2 结构响应曲面优化分析

对折叠压电振子结构优化的目的是减小弯曲梁的应力集中,实现压电晶体片变形均匀且不发生疲劳损坏。结构优化的主要内容是确定折叠振子的适用载荷及弯曲梁的最佳厚度。本文基于Ansys Workbench Design Exploration 优化模块对折叠压电振子结构进行响应曲面优化分析。由静力分析可见,当施加简谐力载荷为20N时,满足折叠压电振子的工作条件。

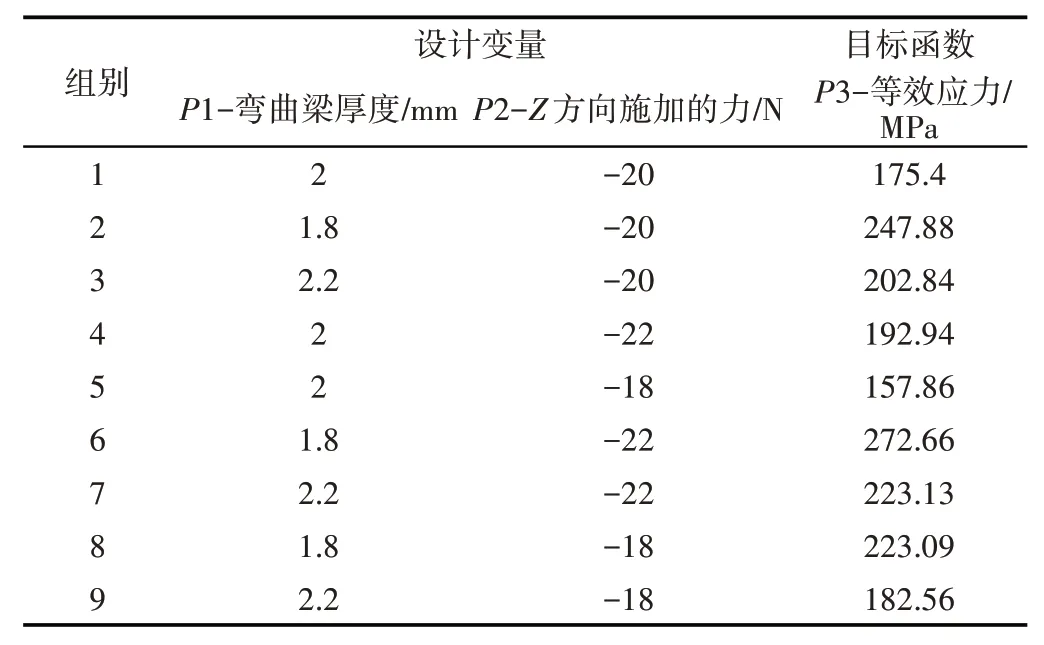

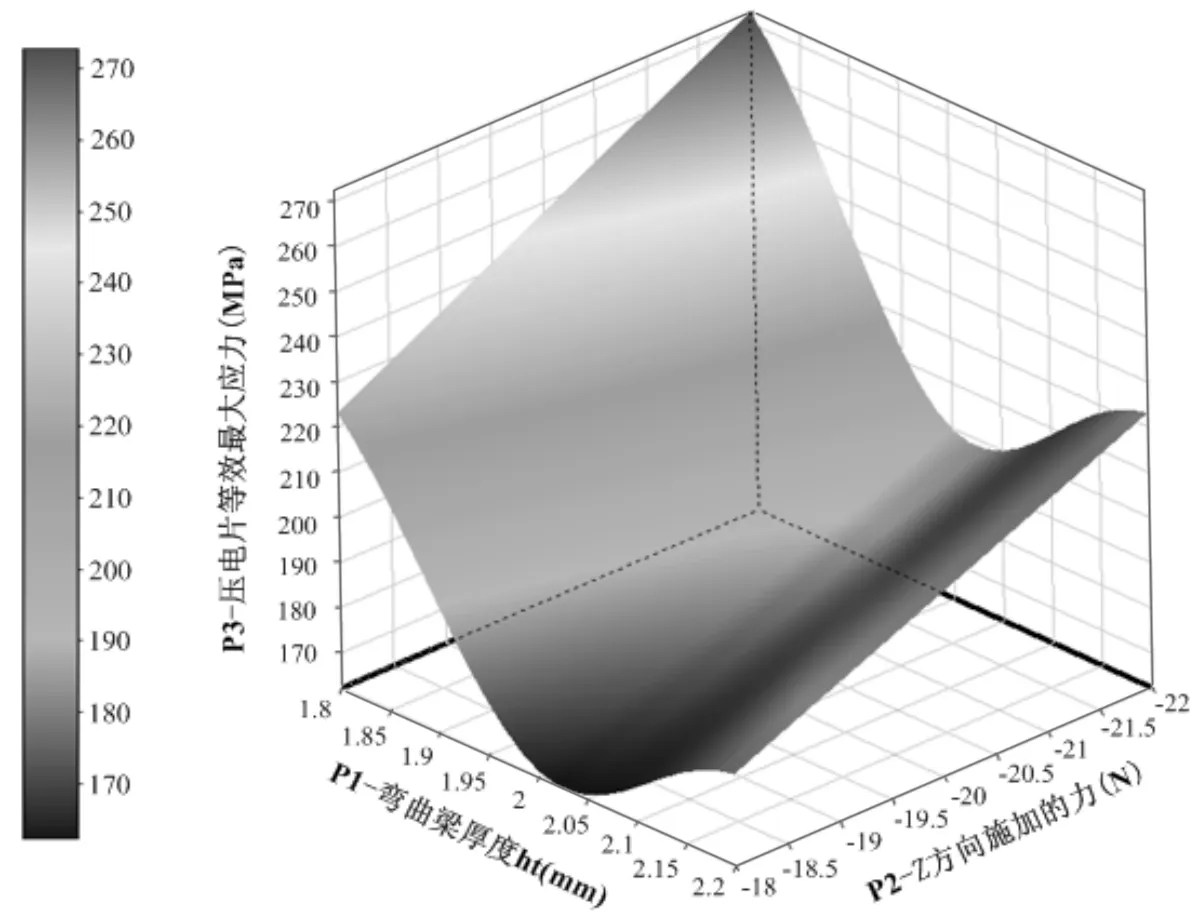

由响应曲面优化理论,为保证优化分析在合理范围,设置弯曲梁厚度优化参数为P1,输入数据(1.8~2.2)mm;折叠压电振子施加简谐力载荷优化参数为P2,载荷范围(18~22)N。以折叠压电振子压电晶体片的等效应力P3为目标函数。

通过优化计算,折叠压电振子响应曲面优化结果,如表2所示。压电片最大等效应力曲面及优化后的等效应力分布云图,如图6、图7所示。

表2 折叠压电振子响应曲面优化数据Tab.2 Response Surface Optimization Data of Folded Piezoelectric Vibrator

图6 折叠压电振子压电片最大等效应力响应曲面图Fig.6 The Maximum Equivalent Stress Response Surface Diagram of the Piezoelectric Sheet of the Folded Piezoelectric Vibrator

图7 优化后的压电片等效应力分布云图Fig.7 Optimized Equivalent Stress Distribution Cloud Diagram of Piezoelectric Sheet

由图6可见,在压电片等效应力的响应曲面优化结果中,当施加的外部载荷和弯曲梁厚度在合理范围内时,压电片表面应力变化区域均匀且大,提高了压电材料的利用率。对比优化前的压电片所受等效应力,由图7 可知,振动中产生的应力集中减少10%。在长周期的简谐力作用下,可增加折叠压电振子的疲劳寿命。在压电片表面等效应力的分布云图中,可利用应力最大变化区域增大,压电材料通过正压电效应产生的电能增大。

同时基于折叠式压电振子的结构设计,相比于传统的悬臂梁振子,压电片在相同的应力变化区域内,折叠结构能有效地减小压电振子的体积,且综合提高了压电片的利用率。

5 结论

以结构优化理论和静力分析为基础,建立折叠式压电振子结构优化模型,通过Ansys Static Structural 模块和Design Exploration 模块对压电振子结构进行响应曲面优化。结果表明,在满足折叠压电振子的屈服强度工作条件下,相比于优化前的静力分析结果,折叠压电振子压电片表面应力区域变化均匀,且应力集中减少10%。通过响应曲面优化分析,提高了折叠压电振子的结构强度和使用寿命,同时为今后在压电振子应用设计方面提供理论参考。