三边圆弧形截面薄壁零件的旋压成形方法研究

王佰超,刘育良,孙立忠,张澧桐

(1.长春理工大学机电工程学院,吉林 长春 130022;2.中国兵器工业第五五研究所,吉林 长春 130022)

1 引言

非圆横截面薄壁零件是指零件表面轮廓至中心的距离是变化的薄壁零件。相比圆截面零件,非圆横截面薄壁零件在功能、灵活性和力学特性更具优势,因此广泛应用在航空航天、交通运输、医疗设备及特种装备等领域。例如,车辆的三元催化器等设备。

但是传统的旋压成形方法及设备主要以加工截面为圆形的零件为主,对于非圆截面的零件成形机理及工艺规律在近年来随着产品需求增多才开始出现相关的研究。

在20世纪末,文献[1-3]利用车床加工椭圆横截面零件的十字滑槽机构进行椭圆形截面薄壁零件旋压加工。但是其缺点是零件截面轮廓精度不高且壁厚分布不均匀导致了零件整体力学性能较差。此后相关学者又提出了旋轮随零件轮廓不断往复进给的原理进行非圆旋压加工,基于该原理,2003 年及2006 年文献[4-6]研发的设备通过保证旋压成形中径向旋压力不变的方式控制旋轮运动,其缺点是由于无法精确保证旋轮运动轨迹,零件轮廓精度无法达到应用要求。文献[7-10]基于同样的成形原理,采用靠模驱动的方式完成旋轮径向进给的高精度驱动与控制,对三边圆弧形及三边圆角形零件进行了旋轮轨迹计算及进行加工,取得了较好的加工成形精度。但缺点是靠模驱动所应用的模具,在设计及加工过程中较复杂,加工成本较高。并且已成形的模具只适用其对应的形状和尺寸的零件,无法用于加工其它尺寸及形状的零件。2015年文献[11]运用相同原理计算出对于方形截面零件的旋压轨迹,并进行了数值模拟及加工,但从加工结果观察,其零件截面形状仍然存在明显误差。

针对当前非圆截面零件成形原理所存在的缺点,提出一种基于机械摆动导杆运动原理的非圆旋压成形方法,该方法既可通过理论计算得出精确的旋轮运动轨迹,又无需采用靠模方式驱动旋轮,进而能避免其相应缺点。基于该方法,针对三边圆弧形截面零件的旋压过程进行分析,同时根据三边圆弧形截面的几何特征,又将最初成形原理简化成四连杆机构,建立旋轮与零件的成形轨迹方程,并结合运动学方程进行求解与分析。

2 三边圆弧形截面薄壁零件旋压成形方法

2.1 非圆旋压中旋轮及零件运动原理

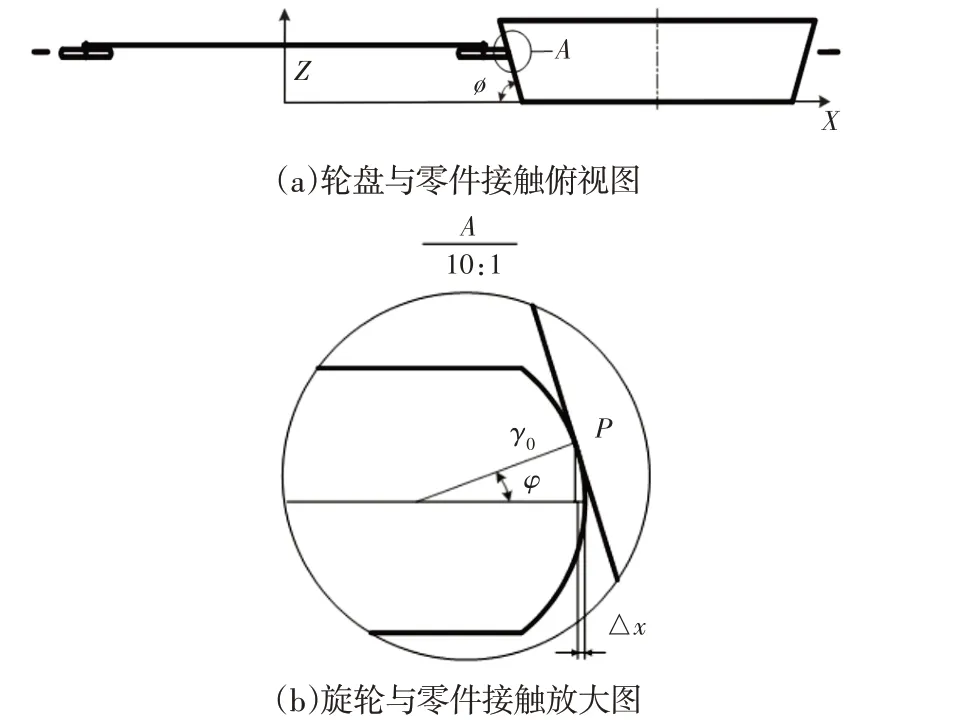

根据摆动导杆运动原理提出新的旋压成形方法,如图1 所示。其中构件1代表轮盘及旋轮系统,构件2代表预加工成形零件的截面边缘。

图1 摆动导杆运动原理图Fig.1 Schematic Diagram of Wing Guide Rod Movement

2.2 三边圆弧形截面薄壁零件旋压成形原理

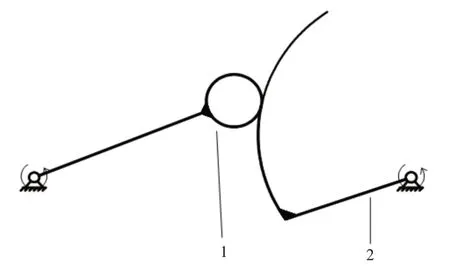

三边圆弧形如图2右侧部分所示。由于实际应用中的三边圆弧形截面零件,在大圆弧与小圆弧偏心距相等的情况下测量尺寸时较为方便、准确,因此现有的非圆截面零件研究大多是针对截面为等距的三边圆弧形零件展开的,其几何特点文献[12]已有相关结论。但为保证多边圆弧截面零件旋压方法的一般性,基于偏心距不相等的三边圆弧形的几何特点进行研究,其几何表达式如式(1):

图2 三边圆弧形截面零件旋压原理图Fig.2 Spinning Schematic Diagram of Triangle Arc-Type Section Parts

式中:R1、R2—大、小圆弧的半径;e1、e2—大、小圆弧偏心距。

根据图1非圆旋压机构原理图,三边圆弧形的旋压成形示意图,如图2所示。

示意图中两个旋轮(可安装多个,现以两个旋轮为例进行原理演示)安装于可旋转的轮盘上,根据预加工成形零件截面的边缘,轮盘带动旋轮以相应的转速与零件同向旋转。随着零件与轮盘带动旋轮的周期性旋转以及轮盘带动旋轮径向、轴向进给,完成非圆截面零件的旋压成形。

2.3 三边圆弧形截面薄壁零件成形原理高副低代转化

根据三边圆弧形的几何特点,可以将最初的非圆旋压机构原理图进行高副低代转化,转化结果的四杆机构,不同的圆弧转化为对应的四杆机构的参数也不相同,如图3所示。如此可将三边圆弧形截面零件旋压过程中旋轮轨迹的研究转化为对变参数四杆机构[13]的研究。

图3 高副低代转化图Fig.3 Higher Pair Lower Pairs Transfer Chart

2.4 三边圆弧形截面薄壁零件旋压成形计算

2.4.1 三边圆弧形截面薄壁零件外轮廓成形方程

根据三边圆弧形的几何特点,旋轮对三边圆弧形截面外轮廓的旋压成形分为三个周期,每个周期分为三个阶段,分别为旋轮对大圆弧边加工阶段,如图5(a)所示。旋轮对小圆弧边加工阶段,如图5(b)所示。非接触阶段(空转阶段)具体流程,如图4所示。

图4 旋压成形周期流程图Fig.4 Flow Chart of Spinning Forming Cycle

图5 旋轮与不同圆弧成形示意图Fig.5 Schematic Diagram of Roller and Different arc Forming

Ⅰ.旋轮对大-小圆弧的成形轨迹方程

轮盘转角与零件转角需要满足严格的对应关系才能保证零件截面的几何精度。

当零件某一对称轴与水平线所夹锐角为β时,分别借助图3(a)、图3(b)四连杆机构模型分析得出大-小圆弧成形过程中相应参数间的关系。

(1)轮盘转过的角度即轮盘与水平面所成的锐角α与β关系如式(2):

在大圆弧成形阶段,式中:

A= 2l1e1sinβ;

B=2l1(e1cosβ+D);

D=l1+r+R1-e1

D=l1+r+R1-e1

(2)轮盘的角速度ωα用式(3)表示:

在大圆弧阶段,式中:

E=e1

ϕ=β-θ

在小圆弧阶段,式中:

E=e2

(3)轮盘旋转加速度aα用式(4)表示:

在大圆弧阶段,式中:

R=R1

在小圆弧阶段,式中:

R=R2

Ⅱ.临界点状态

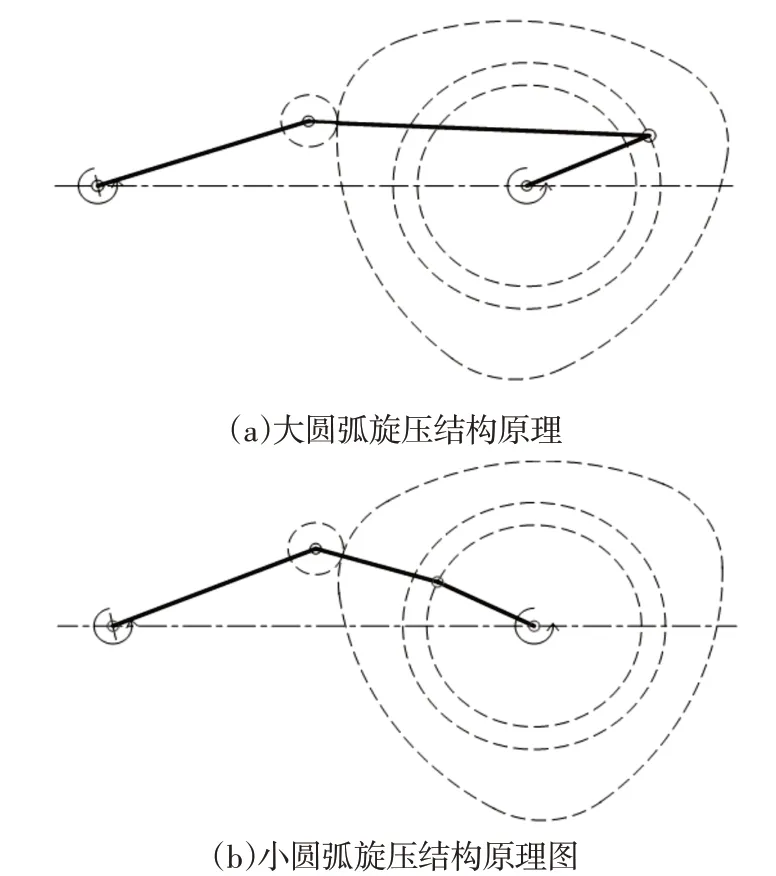

旋轮与两类圆弧接触的临界状态,如图6所示。该状态旋轮与零件的切点同零件截面大圆弧与小圆弧的切点重合,称其为第一临界状态。此时α与β对应的值α1与β1由方程式(5)求得:

图6 临界状态Fig.6 Critical State

当旋轮与零件接触点、零件截面小圆弧圆心以及零件旋转中心三点共线时,此时为第二临界状态。

此时α与β对应的值α2与β2由式(6)、式(7)求得:

在一个周期内,当-α1<α<α1时,旋轮对大圆弧边加工;当-α2<α<-α1或α1<α<α2时,旋轮对小圆弧边加工;当α取其它值时,旋轮与零件不接触,此时为空转阶段。

Ⅲ.空转阶段方程

当加工进入非接触状态即空转阶段,旋轮脱离零件。在该阶段轮盘与零件可自由旋转,但需保证两者的平均角速度ωα与ωβ满足式(8)关系:

式中:i—轮盘上的旋轮个数,上图中i= 2。

2.4 .2 进给量计算

如图7(a)所示,旋轮随轮盘轴向运动随时间变化可由式(9)求得:

图7 径向误差分析Fig.7 Analysis of Radial Error

式中:fz—旋轮轴向进给比(mm/r);n—主轴转速(r/min);t—时间(s)。

旋轮随轮盘径向运动随时间变化可由式(10)求得:

式中:fX—旋轮径向进给比(mm/r)。

为保证零件母线的正常形成,旋轮轴向与径向进给比应保证式(11)关系:

2.4.3 径向位移误差补偿

旋轮中心到旋轮与工件接触点的径向距离为r。如图7(b)所示,由于工件具有锥度,因此实际接触时工件与旋轮交于点P。点P与旋轮边缘弧线圆心的连线同水平面夹角为φ,旋轮圆心到点P的距离r0与旋轮半径rl在径向上的误差为Δx。补偿这一误差后,旋轮圆心到旋轮与工件接触点的径向距离r由式(12)求得:

2.4.4 轮盘长度限制

为保证零件与轮盘同向旋转时,各个周期之间的加工不产生干涉,轮盘长度应满足l1>l1',其中l1'由式(13)求得:

其中,P=r+R1-e1;Q=r+R2+e2

3 算例与分析

通过改变轮盘尺寸l1及旋轮个数对旋压过程中轮盘的旋转速度变化情况进行仿真分析。选取零件相应尺寸e1=1000mm,e2=800mm,R1=2500mm;经误差补偿后的旋轮半径r=150mm;零件转速始终为1r/s。确定参数后进行如下分析。

3.1 旋轮个数对轮盘角速度变化的影响

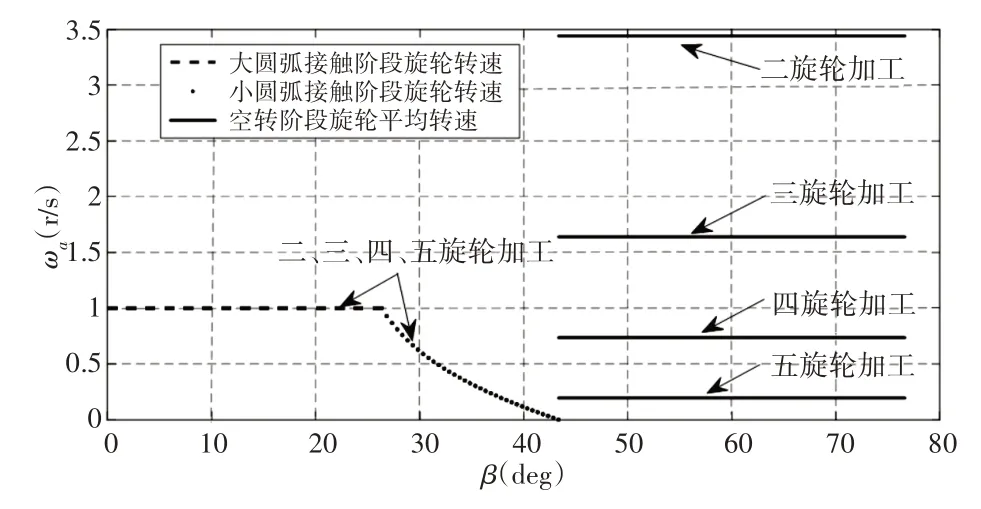

通过改变旋轮个数进行仿真计算,分析旋轮个数对加工过程的影响。设置旋轮分别为2、3、4、5四种情况,在这四种情况下l1的取值需相同且同时满足每种情况下2.4.4 中l1的取值要求。将l1取值1000mm,经2.4.4 公式对核算,均符合轮盘长度要求。在一个周期内,运用不同数量旋轮从轮盘及零件对称轴均为水平的状态到第一次空转结束,零件转角与轮盘角速度关系仿真结果,如图8所示。

图8 不同数量旋轮对轮盘转速与零件转速度的影响Fig.8 The Influence of Different Number of Rotary Wheels on the Speed of Disc and Parts

通过分析发现,在零件尺寸及轮盘尺寸不变的情况下,旋轮的个数对接触阶段轮盘的转速以及该阶段的时间长度、空转阶段时间长度均无影响。因此,旋轮个数对旋轮在零件上的周向进给量的大小无影响。

为确保机床在加工过程中相对平稳需减少轮盘在空转阶段间相对于第二临界点的角速度变化量。由上图可知,随着旋轮个数的增多,空转阶段时轮盘的平均速度逐渐减小。由此可见增加旋轮个数能使实际加工时机床的转速变化小、运行更为平稳。但过多的旋轮会导致轮盘系统繁琐,且对轮盘长度有较高的要求,由式(13)可知,从而增加该机械系统的复杂程度,对于旋轮个数的选择仍需结合下文分析进行综合考虑。

3.2 轮盘长度对轮盘角速度变化的影响

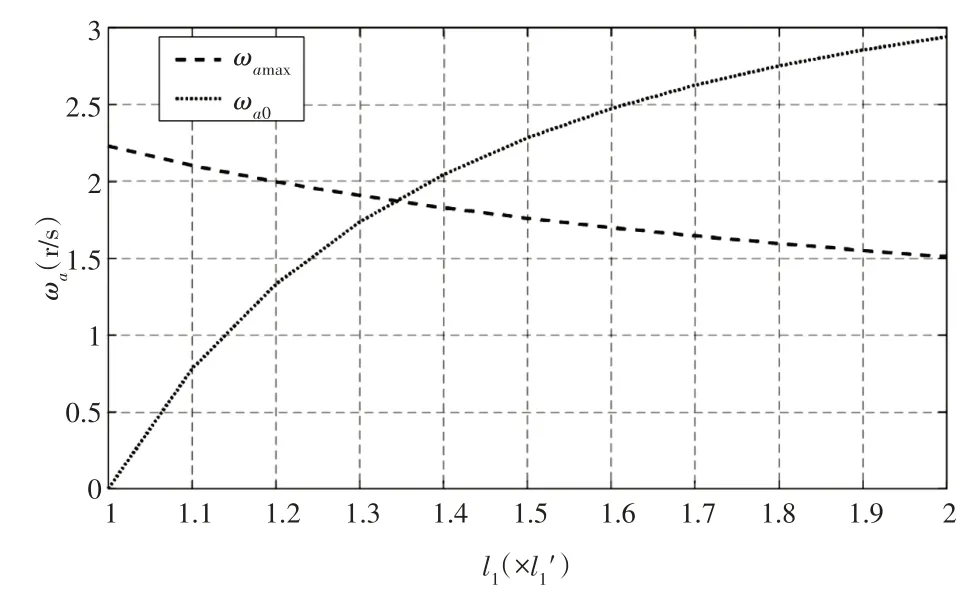

不妨选取两个旋轮进行计算,在其它条件都不变的情况下,通过改变轮盘长度l1,分析接触阶段与空转阶段中轮盘长度对轮盘角速度变化量的影响。分析结果,如图9所示。图示为空转阶段轮盘平均转速ωα0与轮盘长度的关系以及接触阶段轮盘最高转速ωαmax与轮盘长度的关系。

图9 轮盘长度与轮盘速度变化关系Fig.9 Relationship Between Disc Length and Disc Speed

通过改变轮盘长度l1进行仿真发现,在预加工零件截面尺寸不变的情况下,随着轮盘回转半径l1增加,ωα0的值逐渐变大,ωαmax的值逐渐变小,两者的单调性相反。而ωα0同ωαmax的值越小越有利于轮盘运动的平稳性,此时无法直接判断l1大小对轮盘角速度波动的影响。所以,继续对比图中ωα0与ωαmax的变化量发现,轮盘长度l1的变化对ωα0盘的影响比对ωαmax的影响大。同理其它数量旋轮进行加工有相同规律。因此得出结论,在旋轮个数一定的情况下,理论上在l1取值越小,整个加工过程中的角速度波动越小。

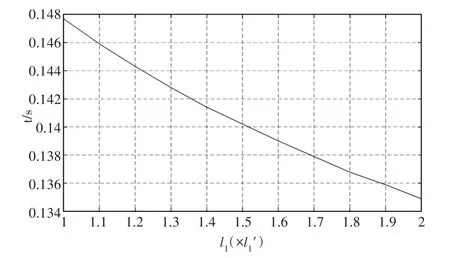

3.3 轮盘长度对旋轮周向进给的影响

旋轮的周向进给是针对接触阶段进行研究的。由上文分析可知,旋轮个数对接触阶段的规律无任何影响,因此本节的分析内容及结论与旋轮个数无关联。在预成形零件的尺寸以及其它参数不变的情况下,轮盘长度l1对一个周期中旋轮与零件的接触时间的影响规律,如图10所示。随着轮盘长度l1的增加,轮盘处于接触阶段的时间逐渐变短,进而导致旋轮在零件的周向进给变快。因此在其它参数不变的情况下,轮盘长度l1越小,旋轮在零件的周向进给量越小,越有利于零件的成形质量。

图10 轮盘长度与接触阶段时间长度关系Fig.10 Relationship Between Disc Length and Contact Stage Time Length

综合分析可知,旋轮个数的增加有利于轮盘系统的平稳性,但也会使得机械结构繁琐,惯性增大。由于轮盘长度l1的减小不仅有利于轮盘系统的平稳性,而且能够减少轴向进给,有利于零件的成形质量。因此为了简化机械结构、减小轮盘惯性,选择双旋轮加工较好,轮盘系统的平稳性则采用减少轮盘长度l1的方法实现,在确定轮盘长度的时候,使其尽可能接近l1'。如此,既可以简化结构,又有利于轮盘系统平稳性及零件成形质量。

4 总结

(1)提出了一种新的非圆旋压成形方法,并基于该成形方法对三边圆弧形截面薄壁零件旋压过程中旋轮运动轨迹进行了研究,得到了旋轮运动轨迹的计算方法,并计算出旋轮运动规律。该方法即可通过理论计算得出精确的旋轮运动轨迹,又无需采用靠模方式驱动旋轮,进而能避免一个模具只能加工一种尺寸和形状零件的缺点。

(2)采用MATLAB软件对该计算方法进行仿真分析,通过仿真分析了旋轮个数及轮盘尺寸对旋压过程中速度波动以及周向进给的影响。最终得出如下结论:对于三边圆弧形截面零件,在预成形零件尺寸及其它参数一定的情况下,为简化加工设备应采用双旋轮加工;为降低加工过程中轮盘的角速度波动,减小旋轮对零件的周向进给量、保证成形质量,轮盘长度l1的取值应尽量接近其下限l1'。