煤层群错位工作面煤柱应力集中区巷道围岩控制技术研究

刘 润,杨瑞刚,王朋飞

(1.国能包头能源有限责任公司 万利一矿,内蒙古 鄂尔多斯 017000;2.太原理工大学 矿业工程学院,山西 太原 030024)

巷道布置位置与巷道围岩稳定性有密切关联,通常情况下巷道布置要避开高应力区,动压扰动区。煤层群开采条件下由于上煤层工作面留设煤柱产生集中应力传导,必然形成高应力区,然而由于采掘条件的限制,部分工况下巷道布置难以避开该高应力区的影响范围,因此需要对上述情况下的巷道围岩受力特征进行分析,确定巷道围岩受力环境,给出支护对策[1-6]。

现阶段国内外学者对煤层群开采条件下的巷道布置及应力分布规律进行了大量研究。李福胜[7]应用UDEC数值模拟软件和FLAC3D数值模拟软件模拟分析了不同亚关键层结构和基载比下的工作面顶板垮落形态和煤岩体应力分布及变形破坏角度。蒋金泉等[8]针对跨采巷道的矿山压力特点,建立了反映巷道具体稳定性状态的围岩结构稳定性指标,提供了跨采巷道结构稳定性实用分类与锚杆支护参数设计的实用方法。李杨[9]对煤层群开采围岩应力壳时空演化特征进行了系统深入的研究。程志恒等[10]采用相似模拟实验研究了保护层与被保护层双重采动影响下围岩应力-裂隙分布与演化特征,对近距离煤层群叠加开采采动应力-裂隙动态演化特征开展了实验研究。李宏艳等[11]为探索煤层开采过程中上覆岩体应力与其渗透性相互耦合特性,开展了煤与瓦斯共采相似模拟实验研究。鲁海峰等[12]对采动底板层状岩体应力分布规律及破坏进行了深度研究。崔世荣[13]采用FLAC3D数值模拟软件对单侧和双侧采空区遗留煤柱底板应力分布特征进行分析,对近距离煤层回采巷道的合理布置及支护技术展开了研究。张宝优[14]采用FLAC3D数值模拟软件,结合理论分析及数值模拟计算结果,对极近距离煤层错层位巷道的布置方式及围岩控制技术进行了研究。贺海鹰[15]对茨沟营煤矿近距离下部煤层回采巷道的布置及支护展开了研究。赵万亮[16]通过理论计算与数值模拟相结合的方式,对三交河煤矿近距离煤层回采巷道布置方式及围岩控制技术展开了研究。王志平[17]采用理论分析计算、数值模拟的研究方法,对工作面回采期间煤层底板及巷道周边围岩应力的变化规律进行了研究。张华磊[18]基于弹性力学,首次应用附加应力算法分析了采动支承压力在底板中的传播规律,并将采动支承压力与巷道围岩应力有机结合在一起,建立了跨采动压巷道的弹塑性力学模型,进而运用数值模拟、相似模拟等研究手段,对采场底板应力传播规律及其对底板巷道稳定性影响研究。孙胜等[19]基于地表滑移线理论,得出了上下层工作面巷道合理内错距。王志强等[20]分析了煤柱宽度对接续采煤巷道围岩变形的影响。上述研究重点对区段间煤柱集中应力的分布规律及巷道与高应力区的错距进行了探讨,但对于错位工作面产生的边界煤柱应力分布规律研究较少,同时对于高应力区下的巷道受力特征研究较少。本文以近距离煤层群开采工作面回风巷为工程背景,采用现场实测结合数值计算的方法,对边界煤柱应力分布规律及其对31113工作面回风巷变形的影响机制进行分析,最终给出合理的围岩控制方案。

1 工程概况

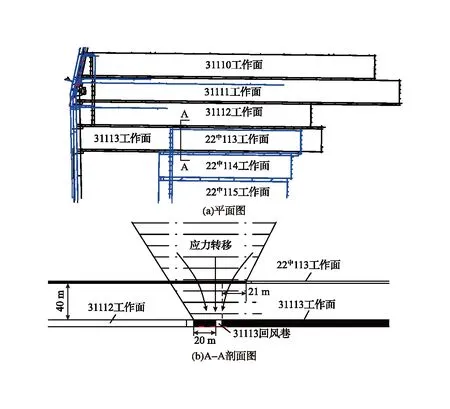

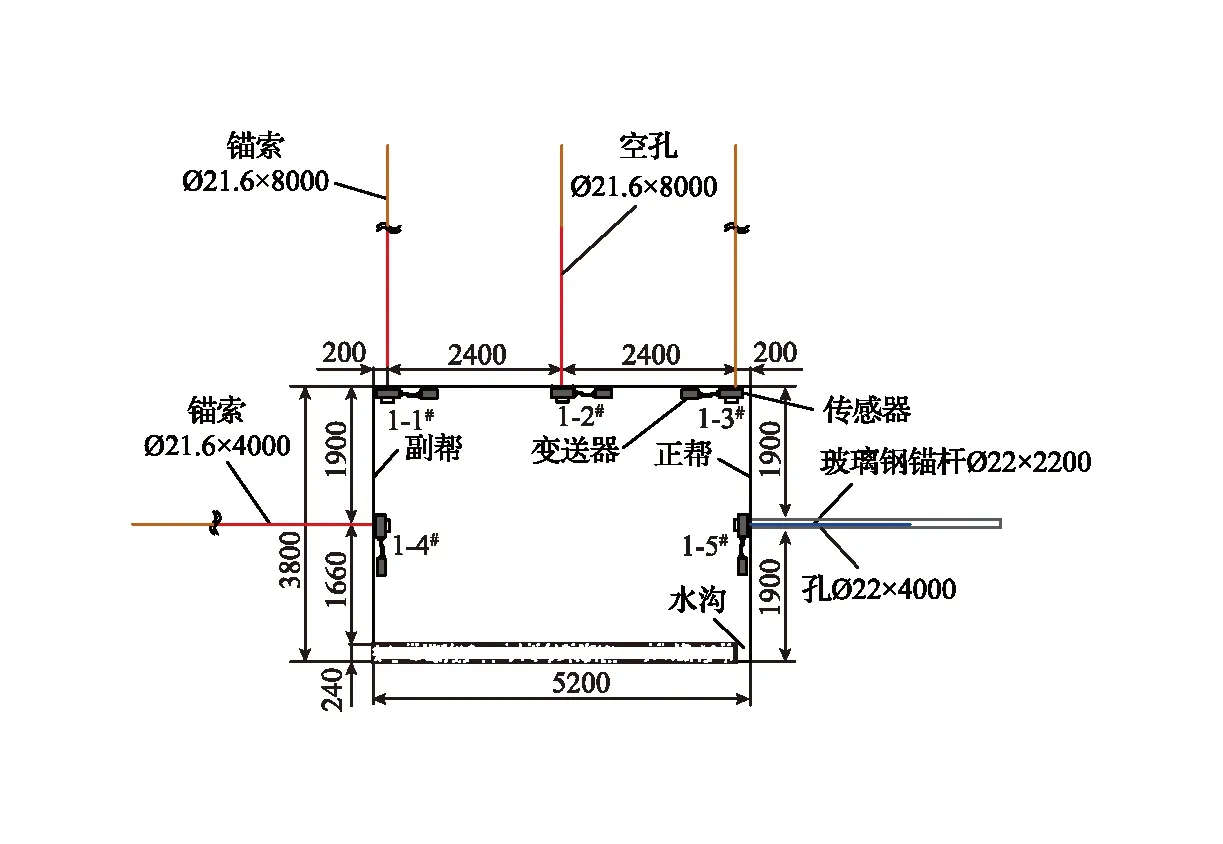

李家壕煤矿主采煤层为31煤层,煤层平均厚度5.9 m,平均倾角为2°,属近水平煤层。31煤回采前22煤已开采完毕,22煤共有4个工作面,工作面长度300 m,相邻工作面间留设20 m煤柱,与22中113工作面相邻一侧由于煤层赋存不稳定未进行开采,该侧煤柱成为本煤层的边界煤柱。生产中22中113工作面首先进行回采,之后掘进完成31113回风巷,巷道施工完成后对31112工作面开始回采,回采过程中发现31113工作面回风巷发生大变形,其处于上覆已采2-2煤最后一个工作面22中113工作面边界煤柱下方,与22中113工作面采空区外错距离为21 m,22煤与31煤层间距平均为40 m,31113工作面回风巷埋深240 m。工作面空间分布关系如图1所示。22中113工作面与31112工作面构成外错布置格局,同时31113工作面回风巷位于两工作面边界煤柱内。

图1 31113回风巷与邻近工作面的空间位置

2 错位布置工作面边界煤柱巷道受力状态分析

2.1 数值模型建立及模拟方案

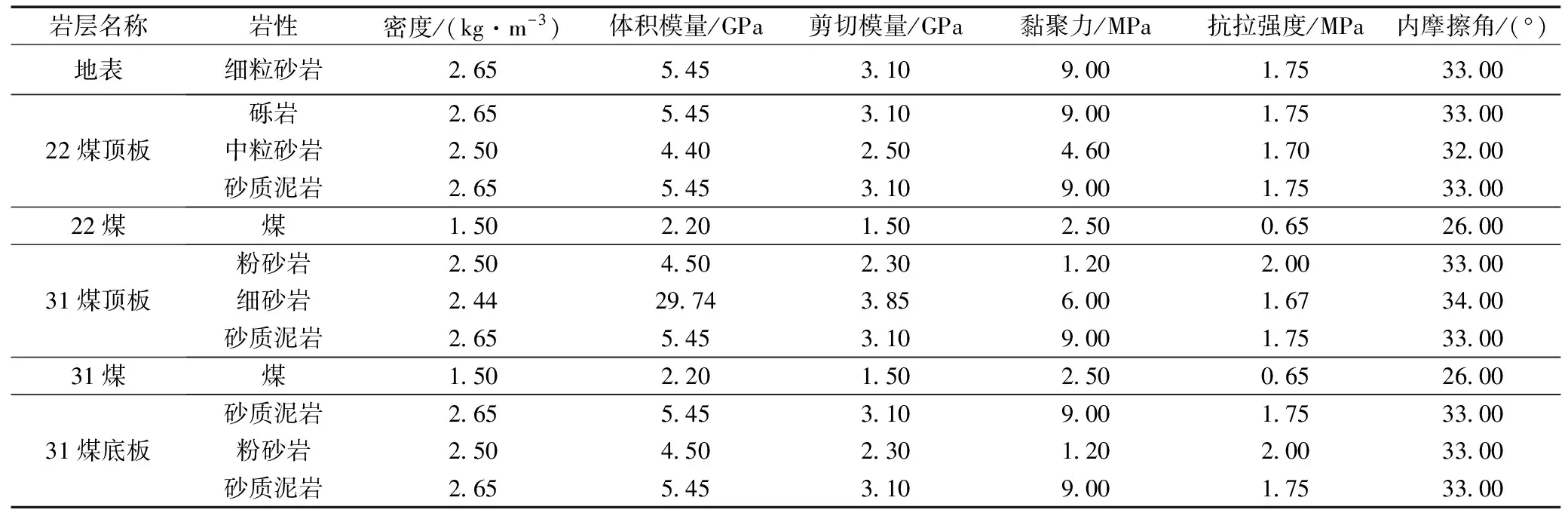

1)模型的建立。根据研究区域顶板钻孔岩性分布,将模型岩层简化为12层,建立了尺寸为:1400 m(x)×980 m(y)×300 m(z)的计算模型。工作面所在的22煤层、31煤层为近水平煤层,为便于计算,煤层的倾角设置为0°,采用双屈服模型。依据钻孔柱状图,模拟岩层参数选取见表1。

表1 模拟岩层参数选取

2)数值模拟方案。模拟分为两种工况进行:第一种工况为确定该巷道发生大变形破坏时上组煤层的影响作用,对22中煤层单独开采,分析煤柱下方31113回风巷巷道位置的受力特征,分别开挖22中煤层单一工作面及22中煤层多工作面,对比确定当巷道处于边界煤柱下方和区段煤柱下方时的受力差异性;第二种工况为确定31煤开采时对巷道产生的二次扰动作用,先进行22中113工作面开采,之后再进行31113工作面开采,分析巷道的受力特征。

2.2 上层煤回采巷道受力状态分析

由于上下组煤层工作面外错布置,称为错位工作面。上组煤层22中113工作面开采后邻近工作面未开采,形成边界煤柱,边界煤柱产生集中应力向下传递影响下组煤层巷道布置,因此需要对边界煤柱应力分布状态开展研究,为获取边界煤柱同以往区段煤柱集中应力在底板传递中的差异性,结合工作面生产情况开展了数值模拟分析。

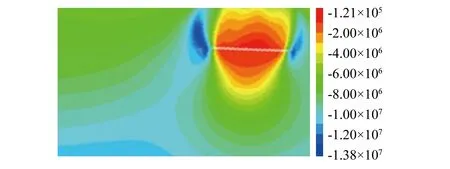

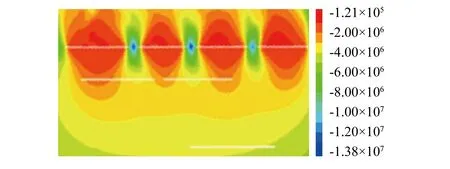

边界煤柱应力重分布特征如图2所示,通过对22中113工作面边界煤柱应力分布状态进行分析可知,该煤柱产生的集中应力在底板传递影响范围较大,衰减较慢,且应力沿斜下方传递。 31113回风巷布置在上述边界煤柱的斜下方,受到较大的集中应力作用,传递至31113回风巷的应力值达到11 MPa。

图2 边界煤柱应力重分布特征(Pa)

当22煤工作面连续开采时,形成的区段煤柱如图3所示,该类型煤柱由于左右工作面都已开采完毕,在煤柱中虽然产生了应力集中现象,但由于煤柱抵抗该应力的能力较弱,通常在两侧工作面回采结束后即发生塑性破坏,对应的集中应力向底板传播影响范围较小,且向下方传递的应力值衰减较快,传递至31煤工作面的应力集中值为4 MPa。该应力增加值会使巷道受力增加,但影响较边界煤柱减弱。

图3 工作面间区段煤柱应力重分布特征(Pa)

2.3 本煤层相邻工作面回采巷道受力状态分析

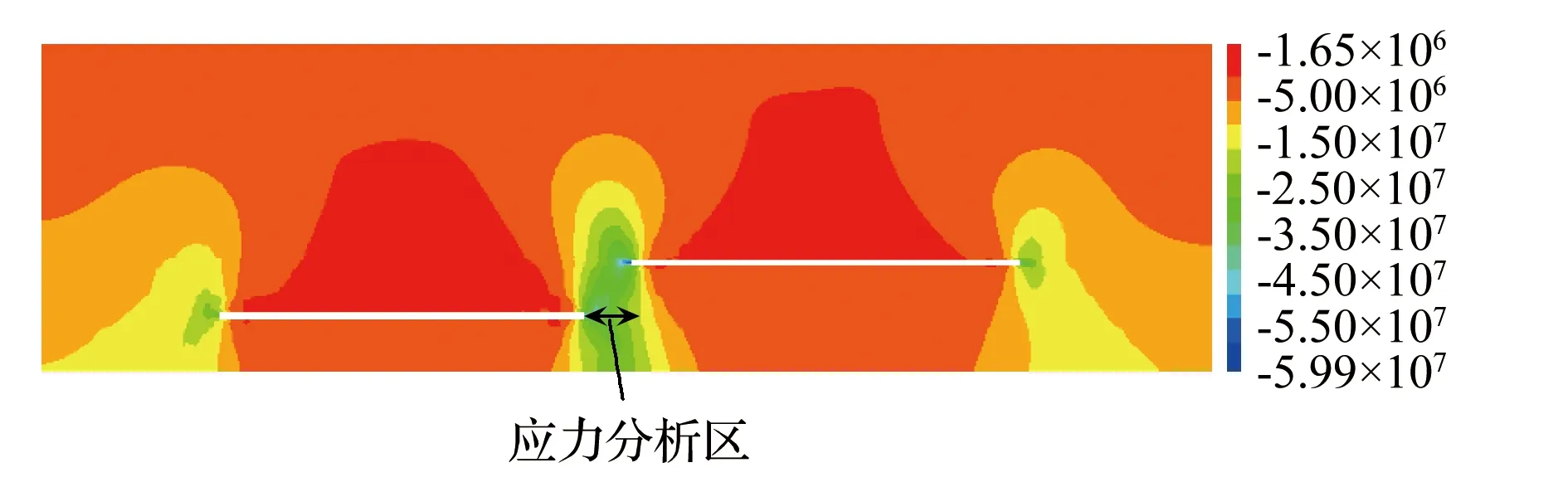

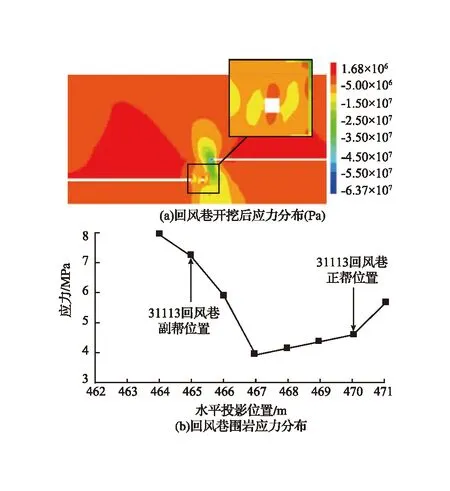

由前述分析可知,当巷道位于边界煤柱下时,巷道受到的集中应力值远远大于区段煤柱下,且集中应力向下传递的衰减较慢。依据当前采掘布置,当31112工作面回采后31113工作面将受到采空区侧向支承压力与边界煤柱集中应力的叠加作用,巷道受载进一步加剧,采用数值模拟得到巷道受力状态如图4所示,选取应力分析区域范围为31煤层巷道顶板上方1 m层位,31112采空区边缘到22中113采空区边缘段,在该位置均匀取点获取垂直应力。对31113回风巷围岩应力分布进行分析,如图5所示。

图4 错位工作面开采后采场应力分布(Pa)

图5 边界煤柱下回风巷围岩应力分布

由图4可知,31112工作面回采后,31113回风巷位置受到叠加应力,垂直应力最大值由11.27 MPa增加至35.65 MPa,对应的应力较为不平衡,叠加后应力呈斜线分布,靠近31112工作面侧的应力值大于22中113工作面侧。工作面错位布置方式下,巷道位于边界煤柱下方受到了较大的集中应力,同时巷道受到邻近采面开采的叠加应力,巷道受力的非均匀性进一步增加。

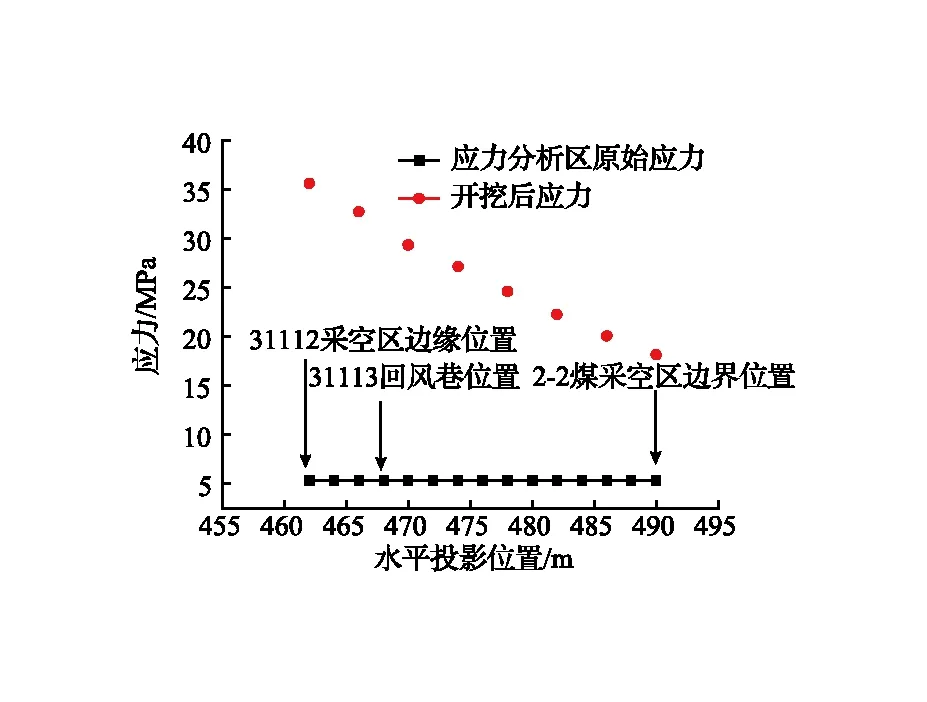

2.4 巷道开挖后围岩受力状态分析

巷道开挖后围岩应力重新分布如图6所示,依然选取前述应力分析区,当31113回风巷开挖后31113回风巷上方应力再次发生了改变,顶板应力分布由斜线型转变为“V”型,且在副帮侧的应力值大于正帮侧,此时由于开挖导致的卸压,在副帮侧垂直应力值为7.2 MPa,正帮侧垂直应力值为4.5 MPa,副帮侧应力值为正帮侧的1.6倍,巷道受力的非均匀性进一步增加。同时模拟开挖后巷道周围卸压,导致应力分析区受到的垂直载荷减小,但此巷道的变形较大,变形破坏范围较为严重。

图6 巷道开挖后围岩应力重分布

3 非对称受力状态下巷道围岩破坏规律研究

3.1 现场实测方案

在非均匀应力的作用下,巷道变形及破坏往往表现为明显的非对称性,为确切得到巷道围岩破坏的非均匀分布规律,采用钻孔窥视及顶板锚索测力计对巷道变形过程中的围岩破坏范围及支护构件受力情况进行全面测试。

在31113回风巷从980 m开始至1570 m共选取了8个巷道断面位置,各断面施工5个窥视钻孔,钻孔位置分别为巷道顶板靠近左帮、中部、靠近右帮附近,以及左帮、右帮中部,如图7所示。在进行钻孔窥视后,在顶板靠近左帮、右帮附近的窥视孔安装锚杆(索)测力计,在左右帮中部安装锚杆(索)测力计。其中22中113工作面停采线右侧巷道受到错位工作面边界煤柱扰动,停采线左侧未受到扰动。

图7 测试钻孔位置(mm)

3.2 破坏规律测试结果分析

3.2.1 巷道围岩破坏范围分析

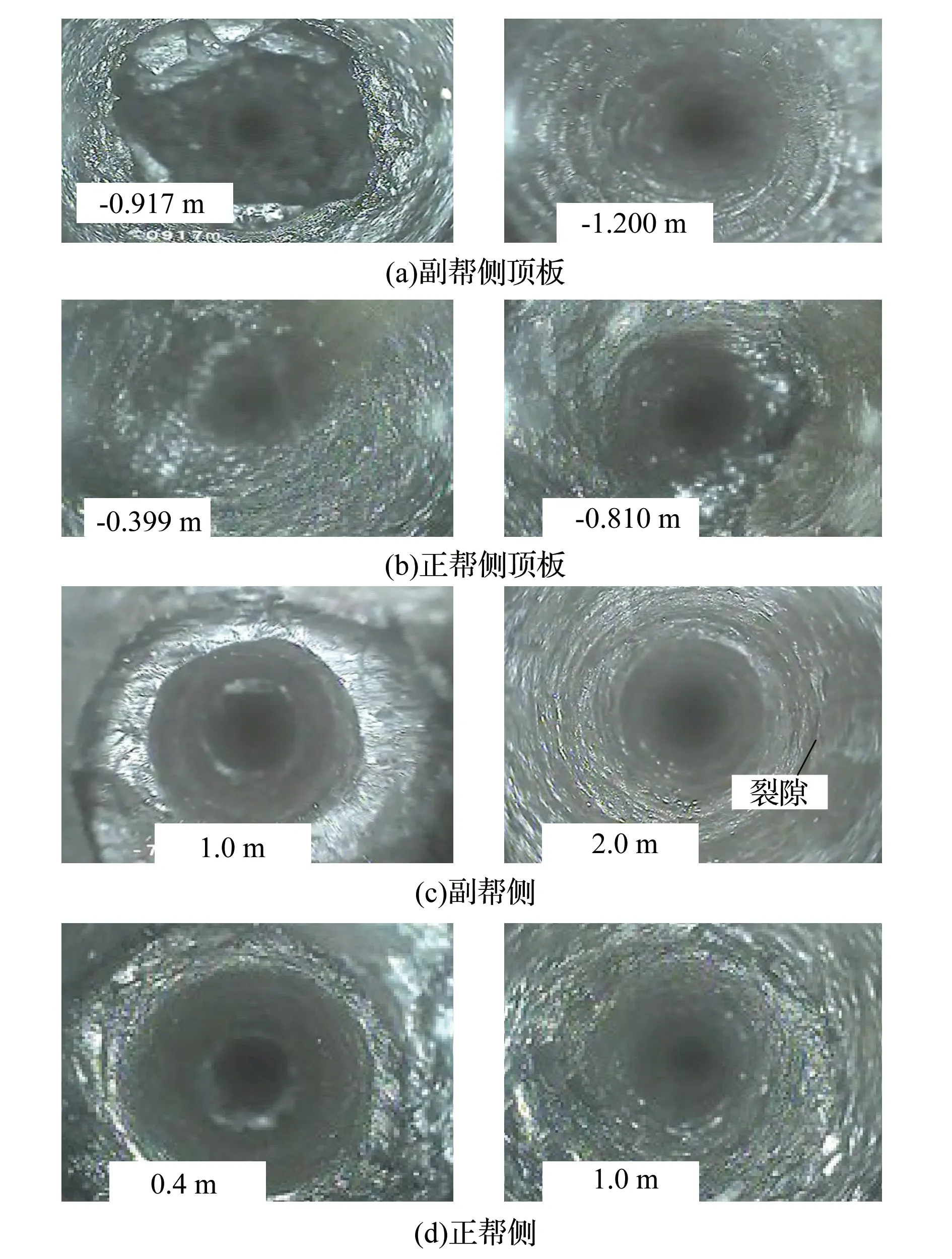

巷道围岩破坏范围分布情况采用钻孔窥视仪进行测试,依据采掘工程平面图,选取位于22中113与31112工作面重叠区域中部断面8位置进行说明,叠加应力影响区整体的破坏情况一致。

回风巷1380 m处围岩窥视结果如图8所示。由图8(a)可以看出,顶板在约0.917 m产生了离层,离层产生后顶板整体性发生破坏,后期该位置锚索应力计值较其他位置迅速增加也证实了离层存在;离层产生后上方存在沿孔轴向的裂隙,该裂隙延伸至1.2 m处,测试结果表明破坏范围为顶板上方1.2 m范围内。由图8(b)可以看出,在正帮侧的0.399 m处及0.810 m处均有离层产生,表明该位置受到22中113工作面及31112工作面重复采动影响,且支护强度不能满足顶板稳定的要求。由图8(c)、(d)可以看出,该位置副帮及正帮侧均发生破坏,其中副帮侧破坏范围达2.0 m,正帮侧破坏范围达1.0 m。

图8 回风巷1380 m处围岩窥视结果

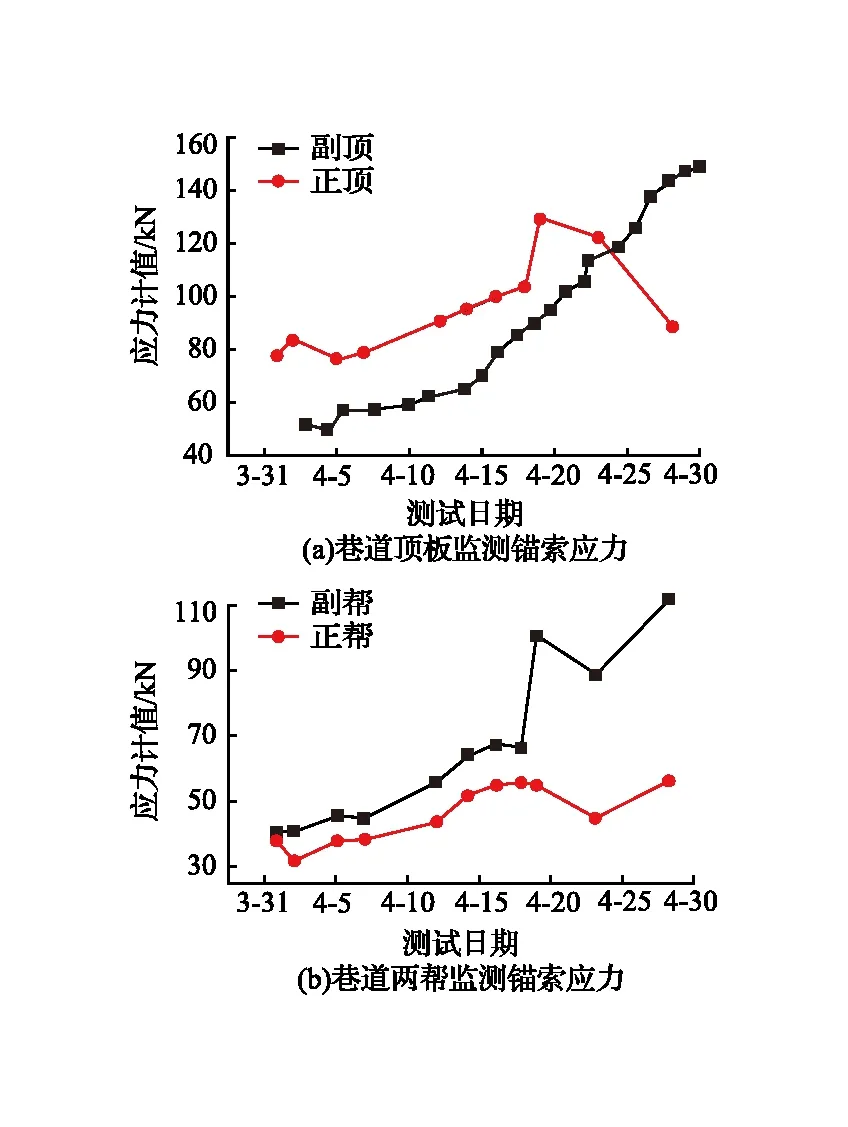

3.2.2 巷道不同位置锚索受力状态分析

对断面8位置施工监测锚索并对锚索受力状态进行跟踪测试,测试阶段巷道未受到工作面超前支承压力影响仅自身发生变形。回风巷1380 m处巷道顶板及两帮锚索应力测试结果如图9所示,由图9可知,副帮及副帮侧顶板锚索应力计值表现为明显的增加趋势,而对应正帮及正帮侧顶板应力计有较弱增加,且增加过程中存在一定的波动。整个监测过程中副帮侧顶板锚索应力值最高达160 kN,增量为110 kN。而对应的正帮顶板侧锚索应力值最高达137.5 kN,增量为70.5 kN。两帮侧的应力增量也表现出明显差别,副帮应力增量为70 kN,正帮应力增量为15 kN。

图9 回风巷1380 m处应力测试结果

3.3 巷道大变形机制分析

现场实测表明,当前巷道受载在副帮及副帮侧顶板明显大于正帮及正帮侧顶板,同时对应的围岩破坏区域范围也符合相同规律,这一规律与前述得到的数值计算结果一致,非均匀受载造成了巷道非对称破坏,进而造成局部失衡,加剧了巷道的进一步破坏。当前巷道支护为对称支护模型,依据当前受载及破坏方式,应对重点受载及破坏区域加强支护。

同时当前副帮破坏区域约为2 m,而正副帮锚固长度为2 m,均采用锚杆支护,因此当前副帮存在锚固长度不达标的问题,需要对副帮加强锚固。当前巷道破坏的主要原因为边界煤柱应力传导范围大,导致巷道围岩受力显著增加,应力增加与应力不平衡叠加导致巷道局部失稳带来的全局失稳。

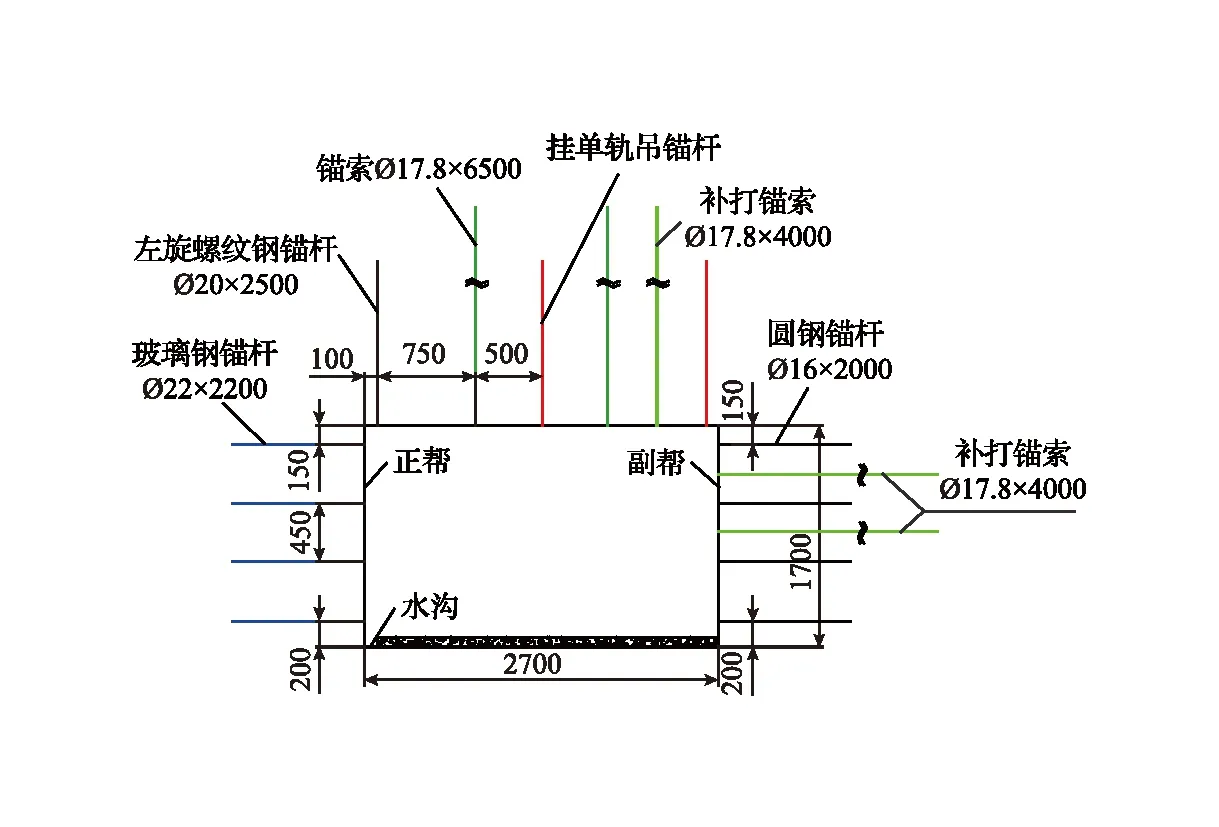

4 巷道围岩控制技术

4.1 巷道围岩支护方案

依据当前巷道破坏发生的主要原因,现阶段补强支护的机理首先是对巷道进行加强支护,在原有仅考虑顶板岩层自重应力作用的前提下,进一步考虑叠加应力的作用,对巷道支护密度进行重新设计。同时在加强支护时应该着重考虑解决巷道失稳的不平衡性。因此着重对副帮及副帮侧顶板进行补强支护,同时考虑到副帮侧的破坏深度及当前锚杆锚固深度不足的问题,在副帮补强时采用锚索进行支护补强,补强支护方案如图10所示。

图10 巷道补强支护方案(mm)

4.2 支护效果分析

现场实测了维修后巷道的变形量,确定改进的支护方案是否有效,因此在超前工作面100 m区域开展了补强支护,对比分析了补强支护后巷道变形量与之前未补强区域的变形量。若补强支护后巷道围岩变形量减小,将采用该方案进行补强。工作面推进过程中未进行补强支护段其巷道变形量随着时间变化仍然进一步发展,未补强支护区域30 d内顶底板变形量达到了8 cm,底鼓量达到了20 cm,两帮移近量达到了6 cm。采用补强支护方案后围岩整体变形量可控,30 d内顶底板变形量为2 cm,底鼓量为1 cm,两帮移近量为3 cm。

5 结 论

1)煤层群错位布置条件下,边界煤柱集中应力向底板传递规律与区段间煤柱集中应力向底板传递规律显著不同,边界煤柱集中应力传递范围较远,对煤柱下方巷道围岩稳定影响作用较大。

2)在邻近煤层开采结束后,侧向支承压力与边界煤柱集中应力叠加造成所在位置围岩受载呈现线性非均匀分布状态,整体形态为巷道副帮侧载荷高于巷道正帮侧载荷的斜线型,巷道开挖后由于巷道顶板中部卸载应力下降,非均匀载荷表现为类似于“V”型分布状态。

3)错位工作面煤柱内巷道布置发生大变形主要原因为边界煤柱应力大范围传递导致的巷道应力升高以及原有支护设计中未考虑叠加应力作用导致支护强度不足引起。同时巷道的非均匀受力加剧了副帮及副帮侧顶板的局部破坏,从而导致了巷道受力不均进一步加剧,引起巷道整体失稳大变形。

4)针对巷道高应力、非均匀作用的受载特征,对巷道支护进行了补强,针对副帮破坏区大于锚杆长度的问题补充了锚索支护,针对副帮侧顶板受力较大的特征增加了补强锚索支护,提高了支护强度及巷道受载的均衡性,监测结果表明补强支护方案对围岩变形控制有效。