分层综采工作面采动井层位优化及高效抽采研究

许江涛

(1.中煤科工集团沈阳研究院有限公司,辽宁 沈阳 110016;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

综合机械化采煤法已成为井工煤矿智能化开采的主要生产方式,该种方式会引起开采煤层、邻近煤层和围岩大范围破坏,会造成大量有毒有害气体涌入采掘空间[1],如不及时采取有效措施,极易造成瓦斯燃烧、瓦斯爆炸等事故[2]。针对综采工作面上隅角和采空区的瓦斯问题,我国多个高瓦斯矿井均开展了技术攻关研究。如近几年提出的大孔径顶板定向钻孔、顶部岩石抽采巷、近(远)距离保护层开采等方法。但此类方法的应用亦有一定的局限性,如投入资金量大、治理效果差等问题[3]。而应用地面钻井对采空区进行治理的技术应用相对较少。为了改变传统的综采面瓦斯治理思路,岳城矿提出了地面采动井与井下常规瓦斯治理方法相结合的方法[4]。针对高突矿井采动区的瓦斯治理问题,胡君[5]等通过模拟得到了采动井的抽采影响半径达到65 m,认为地面井的间距应保持在130 m以上。付军辉[6]针对三种采动区地面井的井身结构分析了各种结构的优势及适用条件。孙东玲[7]等提出了“避”、“让”、“防”、“疏”的采动井瓦斯抽采技术。张志刚[8]等从采动井的井位选择、井身结构、钻完井工艺及安全防护装置等方面对减少采动井扰动破坏进行了相关研究。可以看出,已有的文献多是集中在钻井施工及井筒维护方面进行研究,针对采动井的布井关键参数及技术推广的相关文献较少。因此,本文以岳城矿施工的采动井为工程背景,研究采动井布井的关键参数与抽采效果的对应关系,以解决井下工作面瓦斯抽采问题。

1 采空区地面井位置关系确定

1.1 采空区裂隙分布

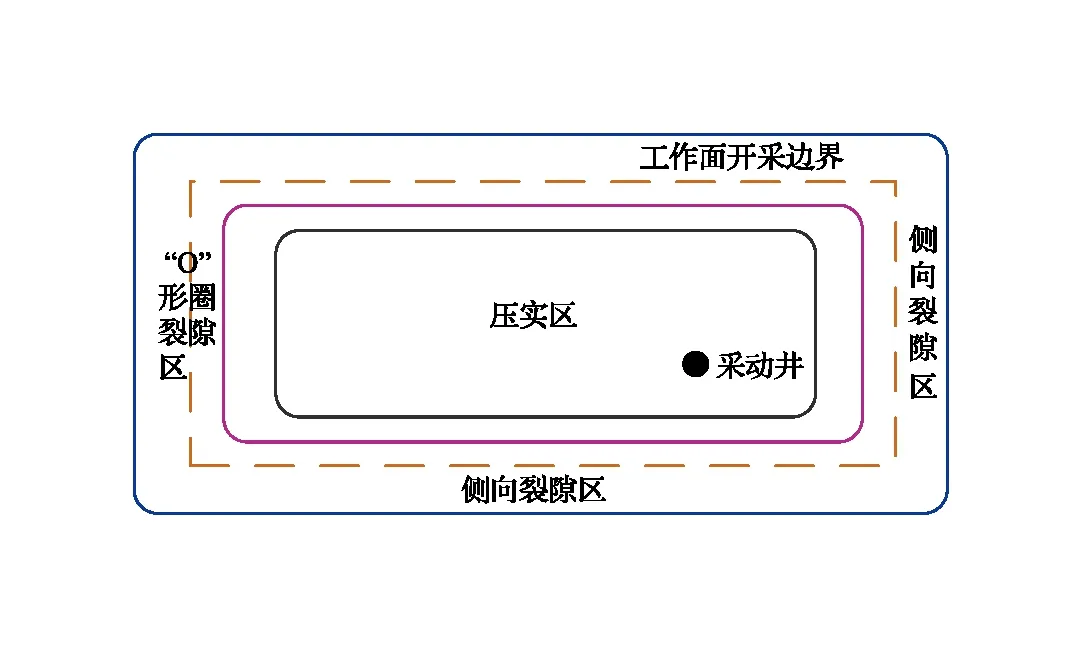

工作面自回采开始,顶板上方形成悬顶及“梯形”状的裂隙堆叠区域。在形成过程中,采空区裂隙区一直处于动态变化,第一阶段是顶板采动裂隙随工作面切眼推进,裂隙由原始的完好闭合状态转变为张开的应力卸压状态,在顶板上方的煤岩层垮塌稳定后又重新被压实闭合[9]。第二阶段是由于工作面两侧保护煤柱的支撑,工作面四周的采动裂隙保留下来而中部的裂隙被压实,形成四周裂隙连通中部裂隙压实的采动裂隙区,俗称“O”形圈。顶板覆岩从下至上可划分为垮落区、裂隙贯通区及弯曲下沉区,随着工作面采动不断推进,裂隙贯通区的裂隙会逐步向上延伸,由于底部垮落块石的碎胀效应使得上方岩层断裂空间不断变小,坚硬岩层断裂后相互挤压形成铰接的岩梁结构,其铰接的力学特性符合悬臂梁特征[10,11]。采空区内的裂隙主要分为层间横向的离层裂隙和纵向的破断裂隙,其中处于垮落区和裂隙贯通区的裂隙横向和纵向相互连通,而纵向裂隙越往上裂隙跨度和数量越小,且顶板煤岩层的裂隙场中存在两侧裂隙开度明显大于裂隙中部区域[12-14]。工作面上部覆岩“O”形圈分布如图1所示。

图1 工作面上部覆岩“O” 形圈分布

随着工作面回采推进,采空区岩层由于底板煤层被采出而失去重力支撑,在悬臂梁受力作用下,在工作面中部会形成岩层的压实区,压实区与保护煤柱之间的区域会呈现不均匀受力的岩石搭接带,钱明高、许家林等学者均对压实区四周存在的“O”形圈进行了研究,认为该区域与压实区中的岩石受力不同,裂隙较为发育,是采空区卸压瓦斯流动的通道和储存的空间。基于此种观点,应用采动井抽采技术精准抽采,可预防工作面瓦斯超限事故发生。

1.2 采动井抽采

采动井是在综采工作面上方施工直径300~500 mm的钻井孔,将抽采管道下入井孔并处于综采面采动影响裂隙发育区范围。在地面抽采负压泵的作用下,采动过程中及采动后的瓦斯会持续不断通过地面井孔抽排出作业空间,实现了高效率高强度抽采的目的。采动井因其钻孔施工方便快速、占地面积小、与井下作业空间不存在时空交叉,又能抽采高浓度的瓦斯气体,其实用性、目的性和综合效益均比井下抽采更佳,是近几年多个煤与瓦斯突出矿井大规模应用的主要原因。

利用采动井对工作面瓦斯进行定向抽采,其优势是利用地面钻井的导向定位功能,实现钻井层位的精准施工[15]。采动井利用外在负压抽采,实现了及时将工作面采掘过程中汇集在顶板上方的瓦斯抽排出工作面,避免瓦斯在采动应力、顶板下沉时对工作面安全生产造成威胁。针对采动井的瓦斯抽采,武玺[16]、张江华[17]等针对采动井的布置进行了针对性研究,认为其钻井位置是影响工作面瓦斯治理的关键因素之一,给出的钻井位置是依据工程施工经验。本文采用陈鹏[18]给出的“O”形圈两侧宽度20~40 m,钻井的布置应避开冒落带和大的裂隙带这一基本观点,依据工作面裂隙发育区域,对采动井的垂直和水平层位进行合理确定,以实现工作面高效率治理瓦斯。

1.3 采动井井位确定

1.3.1 垂直层位

采动井的层位是其抽采效果好坏的关键参数,其层位的选择不仅影响抽采效果,还会对工作面风量产生影响。采动井末端的垂直层位布置如图2所示,该图是将采动井的末端设计在“O”形圈的中部,即处于裂隙连通区域。通常采用式(1)初步计算采动井的垂直层位,即距煤层底板的垂距:

图2 采动井末端位置理论计算

hz=h1cosβ+Δh(1)

式中,hz采动井与煤层顶板的距离,m;h1为冒落带高度,m;β为煤层倾角,(°);Δh为防止采动井底端破坏的保险高度,一般取10~15 m。

依据岳城矿煤层倾角3°~5°,采空区冒落带高度15~20 m,通过式(1)计算得出采动井的垂直层位处于20~32 m范围。结合胡岚清[19]对该区域采空区提出了采动井水平层位应布置距回风巷25~60 m的位置,垂直层位应布置在裂隙带下部1/3范围,即距采空区底部15.2~27.4 m范围的研究结论,将采动井底端布置在距采空区底部20~27.4 m是合理可行的。

1.3.2 水平层位

由于工作面上下风巷之间存在压差,采空区不可避免存在漏风,而漏风通过裂隙在回风侧将瓦斯引入工作面,这是回风巷侧瓦斯浓度高的基本原因[20]。基于该特点,采动井布置在工作面回风巷侧可与采空区沟通,可以将这部分瓦斯进行截流,从而降低工作面上隅角积存的瓦斯。因此,采动井与工作面回风巷的水平距离称为平距,可由式(2)计算:

式中,α为回风巷附近断裂角,(°);ΔS为高抽巷伸入裂隙带水平投影长度,一般取10~25 m。

依据已确定的岳城矿采空区岩层垮落角为62°~68°之间,沿采空区边界向里0~50 m为裂隙区,50 m至采空区中部范围为压实影响区,向外0~16 m为外延塑性区。通过计算得出,采动井应设置在距工作面回风巷36~45 m范围。结合武玺[16]等针对沁水盆地部分矿井已实施的采动井抽采效果,认为采动井距工作面回风巷27~80 m为最佳水平布置层位。最终确定采动井水平层位应设置在距工作面回风巷36~45 m是较为合理的。

2 采动井抽采工程应用

2.1 工程概况

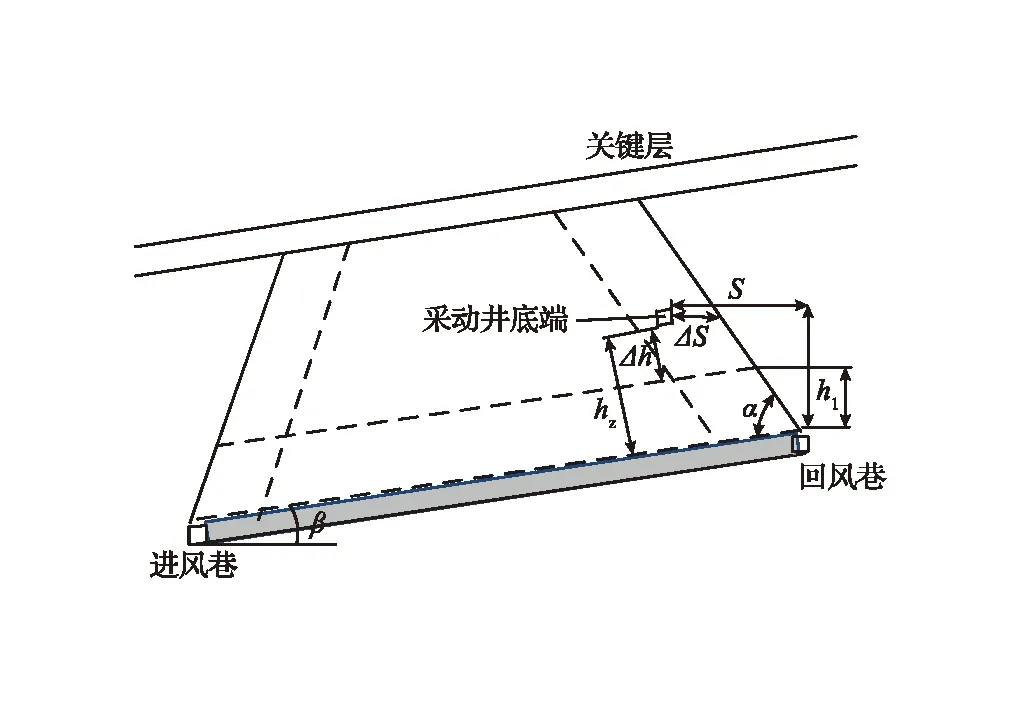

岳城煤矿位于沁水盆地东南部,为年产量150万t的高瓦斯矿井,含煤地层为上石炭统太原组15号煤层和下二叠统山西组3号煤层,现主要开采3号煤层,平均煤厚5.6 m。根据实测得到的3号煤层基础参数测定结果,该煤层原始瓦斯含量15.6 m3/t,煤层渗透率0.42~1.18 μm2。由于3号煤层瓦斯含量大,进行一次采全高治理生产期间的瓦斯难度极大,故采用分层开采工艺。该矿为采用分层开采实施采动井进行工作面瓦斯治理较为成熟的矿井之一,以该矿的1303(下)工作面为例进行工程实例说明,1303(下)工作面巷道布置及通风方式如图3所示。

图3 工作面巷道布置及通风方式

1303(下)工作面风量1030 m3/min,采空区瓦斯涌出量占工作面总瓦斯涌出量的55%~65%。工作面上分层先行开采,在开采时已对上下分层进行区域性瓦斯抽采并实现了抽采达标。但由于在下分层开采时上部已采区域成为一个封闭的瓦斯库,下分层开采主要的瓦斯威胁来源于上部采空区。工作面回采前,回风巷日常瓦斯浓度达到0.65%~1.25%,回风巷瓦斯受气温作用显著,异常期间上隅角瓦斯浓度高达1.2%以上。1303(下)工作面在巷道开拓期间实测的瓦斯含量达到18.4 m3/t,单个掘进面瓦斯涌出量达到30 m3/min,为有效保障工作面的高效回采,矿井技术人员提前在工作面圈定完成前施工了3口间距150 m的垂直井,目的是保证后续下部分层工作面回采期间的作业安全。

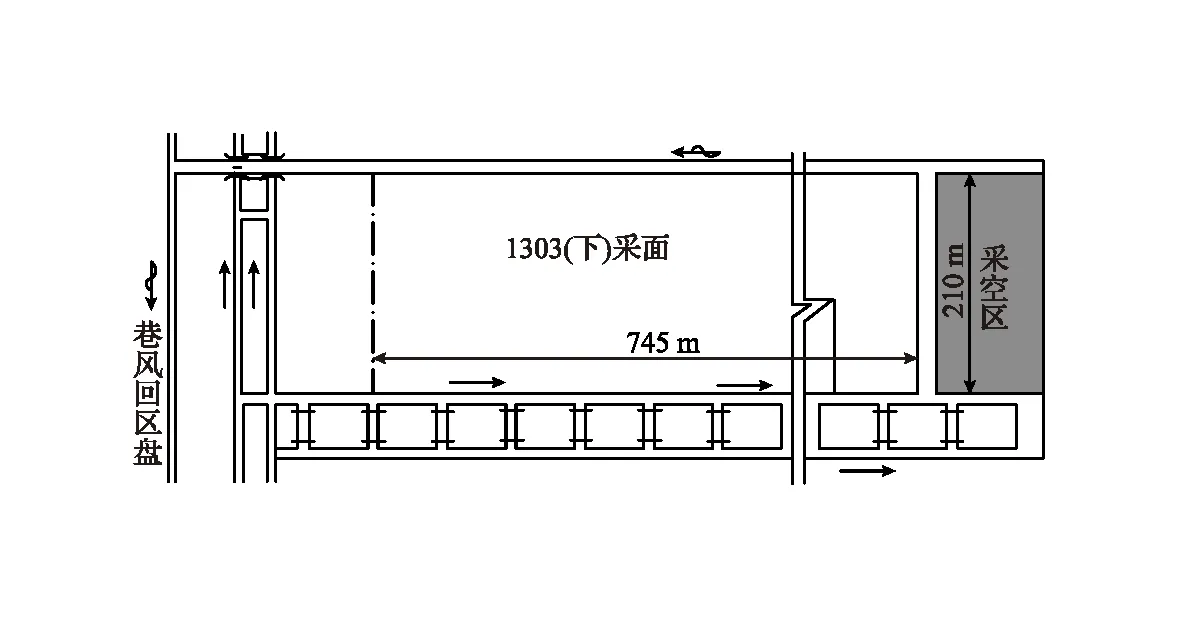

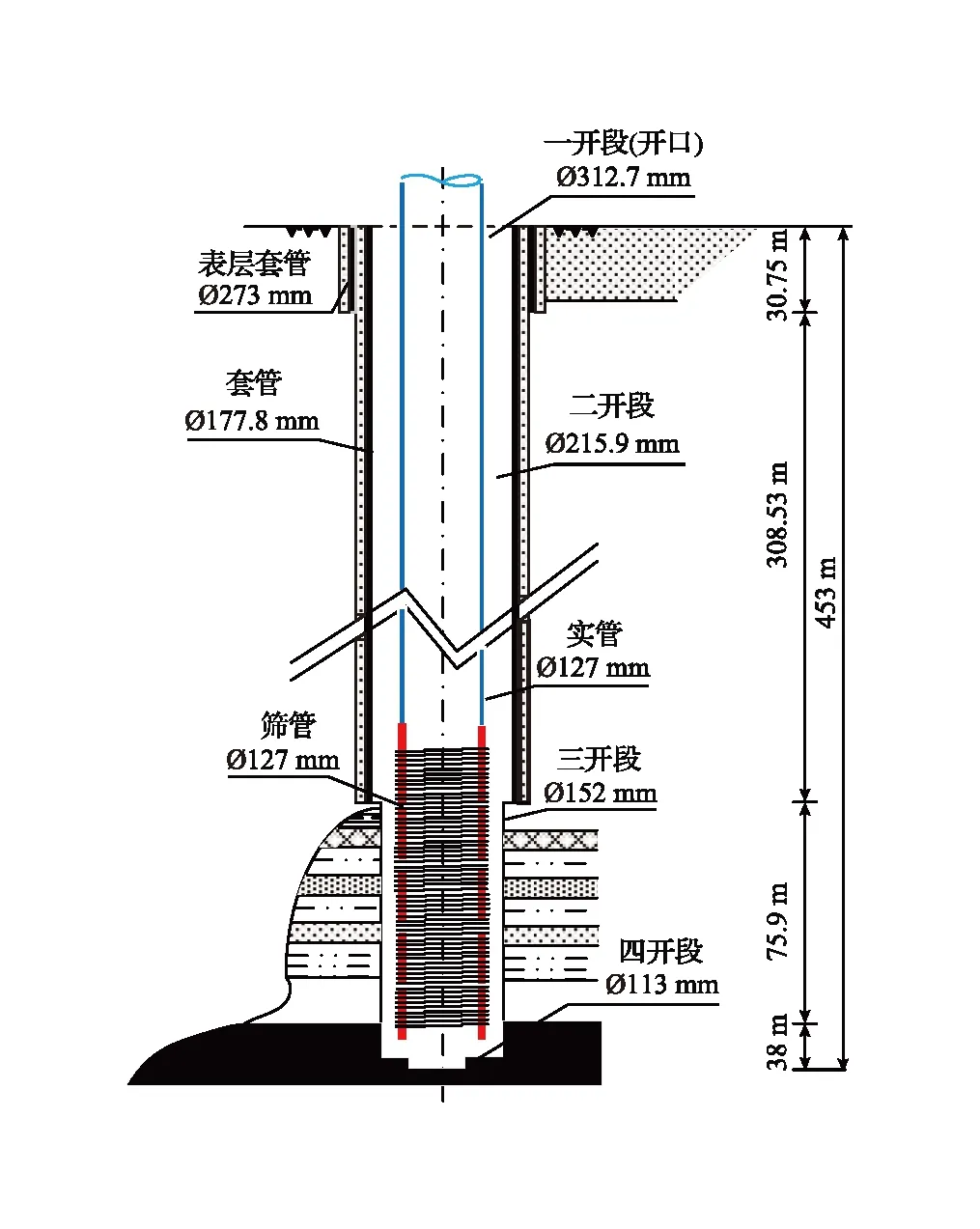

2.2 井身设计

在设计钻井井身施工参数时,依据1.3节中计算确定的采动井水平层位和垂直层位结果来进行。该钻井的终孔位置位于回采工作面开采煤层上部,在终孔末端80 m范围安设筛管以覆盖整个垮落带。采空井的井身结构按四开设计,一开用∅312 mm钻头钻进基岩以下10 m,并下入∅273 mm的表层套管,固井水泥返高至地表,防止钻井井口坍塌;二开用∅215 mm钻头由井口向下钻至3号煤层顶板上方20~40 m处范围,下入∅177 mm套管并采用水泥固井返排至地表;三开用∅152 mm钻头下入∅127 mm套管;四开换∅113 mm潜孔锤钻头向下钻进38 m(进入煤层7 m),然后下入∅89 mm×6 mm的筛管完成施工,采动井井型结构如图4所示。

图4 地面采动井井型结构

2.3 井位布置

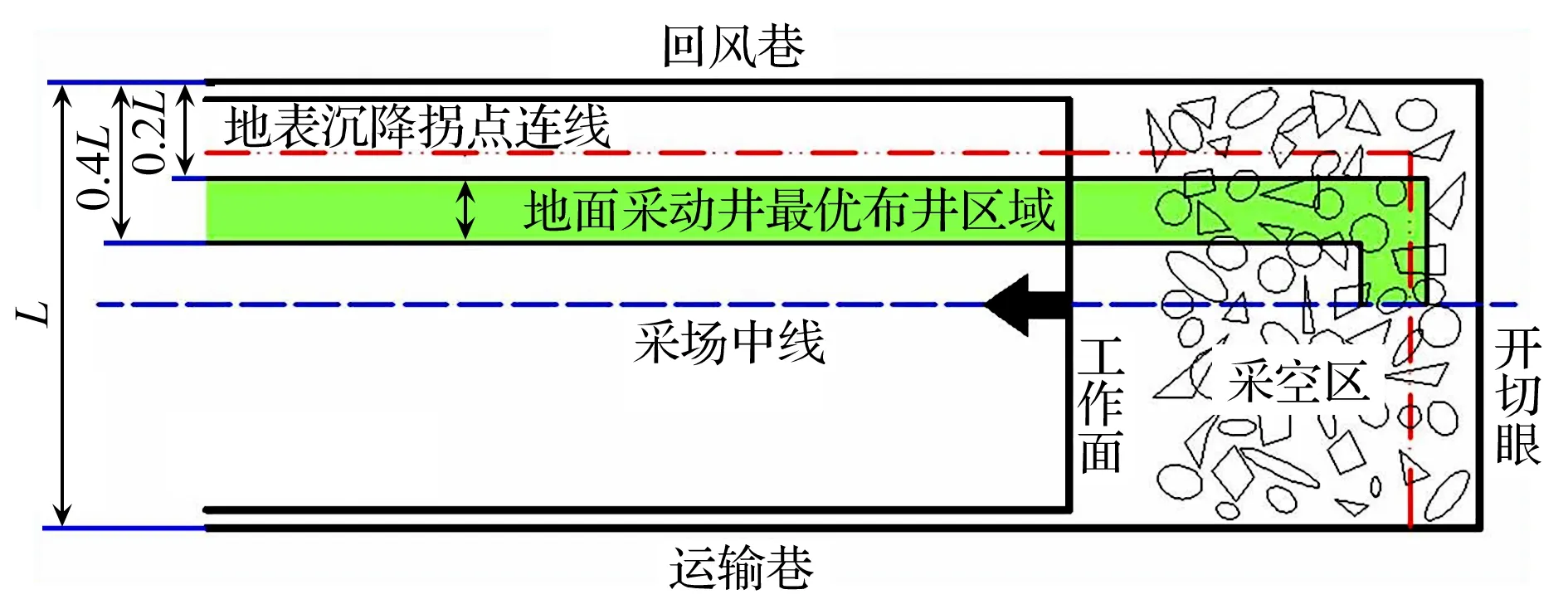

依据采动井布置经验,一般将采动井布置在回风巷一侧0.2~0.4L(L为工作面倾向长度)区域内。布置的主要原则是通过地面采动井的高效抽采,拦截工作面顶板上方裂隙带富集区的瓦斯,其抽采影响范围会直接影响到工作面上隅角的瓦斯浓度,避免工作面出现瓦斯超限事故。采动区地面井布置区域如图5所示。

图5 采动区地面井布置区域

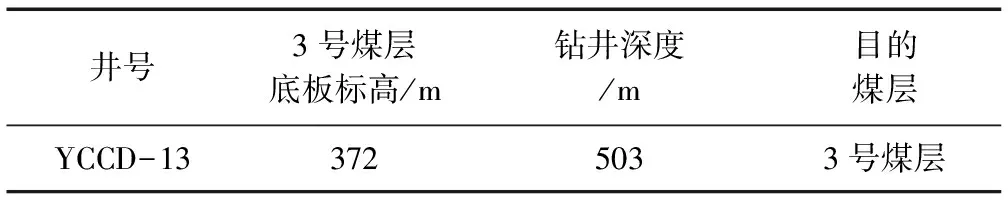

依据理论分析确定的采动井水平层位应设置在距工作面回风巷36~45 m,垂直层位距采空区底部20~27.4 m较为合理。经过现场踏勘和对地层条件分析,最终确定了采动井的水平层位为距回风侧42 m,垂直层位为钻井距采空区底部22 m。除关键参数确定外,该采动井设置在距工作面终采线161 m,距工作面切眼巷西侧89 m,以确保钻孔处于裂隙带下部1/3范围。为了提高采动井的抽采效率,选用了2BE1253型直联真空泵,电机功率75 kW,额定排气量达到40.8 m3/min。井位坐标见表1。

表1 采动井井位基本参数

3 采动井抽采效果

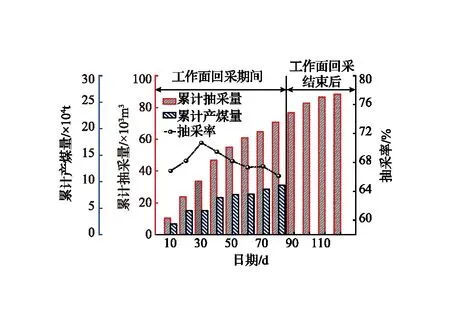

1303(下)为岳城矿采用采动井进行综采面瓦斯治理的第三个示范性工作面,前两个工作面由于钻井布井参数不合理,YCCD-7井和YCCD-11两口采动井抽采效果不佳。为了提高采动井的抽采效果,在吸取前两口井失败教训的基础上,对1303(下)工作面采空区YCCD-13采动井井位进行了优化改进,为了有效考察YCCD-13钻井的抽采量与井下生产作业的关系,测定了不同生产阶段地面钻井的产气量,YCCD-13井的瓦斯抽采情况如图6和图7所示。该采动井于2019年4月17日开始产气,于7月22日累计抽放85 d,平均抽放浓度55%,累计抽采量达到2368万m3,钻井的平均瓦斯抽采纯量达到5.74 m3/min。相较该矿已运行结束的两口采动井而言,YCCD-13井的抽采量分别达到YCCD-7井和YCCD-11井2.2倍和3.5倍。YCCD-13井的另一特点在于该钻井在工作面回采结束后仍能抽采出浓度达到20%~32%的瓦斯,相较前两口井工作面封闭即未能产气的特点而言,该井能持续抽采老空区的瓦斯,持续抽采时间达到52d,抽采老空区瓦斯1.65 万m3。

图6 YCCD-13井抽采变化曲线

图7 YCCD-13井抽采变化曲线

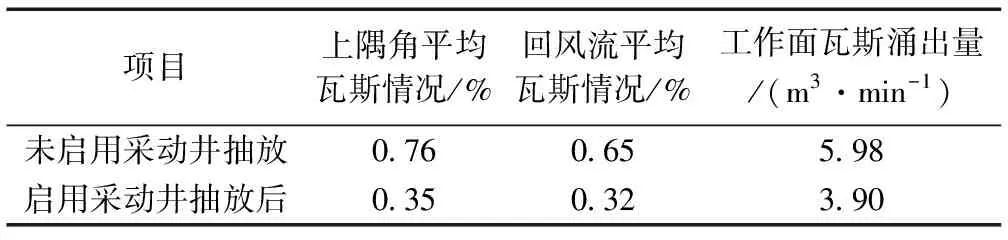

YCCD-13井实现了采中和采后持续抽采采空区瓦斯,有效拦截了因采动卸压影响逸散出的大量瓦斯气体。为了验证钻井抽采效果的有效性,分析了在地面井运行前和运行后工作面瓦斯浓度和瓦斯涌出量的变化情况,观测了下分层工作面生产期间的工作面、上隅角和回风流瓦斯浓度变化,具体参数见表2。从表2可以看出,上隅角瓦斯浓度由0.76%降低并稳定至0.35%,工作面瓦斯涌出量显著降低。从实时监测的瓦斯涌出情况来看,采动井抽采期间,工作面风流中瓦斯涌出较小,可以判断出采动井对工作面回采期间瓦斯治理效果明显。在工作面开始投运产气的初始阶段,上隅角、工作面和回风流瓦斯浓度已达0.72%,但经过约40 d的生产,工作面老顶垮落,煤层上方的覆岩“三带”和“O”形圈形成并呈动态稳定存在,在45 d时,采空区裂隙区进入采动井抽采影响范围,工作面瓦斯浓度迅速降低,上隅角瓦斯浓度稳定在0.3%左右。经过约100d的持续抽采,工作面推过采动井的影响范围后,采动井对采面瓦斯涌出的抽采影响能力降低,工作面瓦斯涌出量增大。采动井投运后抽采的高浓度瓦斯通过就地建设集输系统,直接并入管网利用,累计增加效益9.6万元。截止到2022年11月,该矿已按照YCCD-13井的施工工艺及钻井井位布置参数,在矿井西翼5个采面施工了12口采空区地面采动井,平均每口采动井抽采量达到3800万m3,最高瓦斯浓度达到82%。据统计,西翼的5个工作面上隅角瓦斯浓度未超过0.5%,地面钻井的高效抽采有效解决了综采工作面瓦斯超限问题。

表2 地面井抽采后工作面瓦斯变化

工程试验结果表明,其抽采效果能很好地解决综采工作面的瓦斯问题,证明了该采动井参数布置较为合理。针对综采面生产期间的瓦斯问题,岳城矿先后在1305(下)、1307(下)工作面均布置了采动井来进行采空区抽采,布置参数参考了1303(下)的取值,综采面瓦斯问题得到了有效解决。为此,岳城矿在采动井取得了多项成果,也成为我国较多学者采动井研究的首先试验场。

4 结 论

1)采动井的层位是保证地面钻井高效抽采的关键参数,要确保采动井的末端布置在工作面采动区形成的裂隙区“O”形圈范围,是实现采动井有效拦截和高效抽采瓦斯的关键。

2)实践表明,采动井水平层位布置在距回风巷一侧42 m,垂直层位为钻井末端距采空区底部22 m,实现了高效率瓦斯抽采,与已运行的其他两个采动井相比,YCCD-13井抽采量分别达到2.2倍和3.5倍。

3)采动井运行后较运行前,上隅角瓦斯浓度由0.76%降低并稳定至0.35%,工作面瓦斯涌出量降低了2.08 m3/min,工作面实现了采中和采后的连续抽采,高效率瓦斯抽采实现了瓦斯利用,高效抽采的工程示范有效推动了采动井的应用规模。