陶瓷模具的自动取模装置设计及其关键部件分析

王燕野,房灵申,王文锭,张 良

(1.沈阳理工大学机械工程学院,辽宁 沈阳 110159;2.中国科学院沈阳自动化研究所,辽宁 沈阳 110016;3.昆山燎原自动化设备有限公司,江苏 苏州 215316;4.国网鞍山供电公司,辽宁 鞍山 114002)

0 引言

目前,日用陶瓷生产的主要成型工艺为滚压成型和注浆成型两种,其中都少不了陶瓷模具的使用。陶瓷模具由石膏材料制成,具有制作方便、成本低廉、吸水性好等优点。同时,陶瓷石膏模具能够灵活准确地复制棱角线条,且可以回收再利用,不易对环境造成污染[1]。

近年来我国各行各业生产装备的自动化水平越来越高,但陶瓷行业自动化设备发展比较缓慢。目前已有相关原材料制备、成型、施釉、烘干等自动化机械设备投入使用[2],但并没有相应的机械设备可以实现陶瓷模具制作过程的自动化。陶瓷企业主要还是采用手工制作的方式来生产模具,模具生产效率低,生产环境差且劳动强度大,同时难以保证产品质量。在目前人力资源逐步短缺、人工经费急剧增长等不利因素众多的经济背景下,现有的生产环境满足不了市场对企业的需求。企业迫切需要对现有设备的改造升级,并急需高效率、高产能的自动化设备。因此有必要对陶瓷模具制造设备进行自动化改造,从而提高生产效率,提升产品质量,降低生产成本,推动我国陶瓷产业的发展[3]。针对这一行业难题,本文设计开发一种基于制模生产线的自动取模装置,可实现模具从取出到拼接这一过程的自动化,并针对装置中的关键零部件进行分析研究。

1 结构设计

1.1 装置总体设计

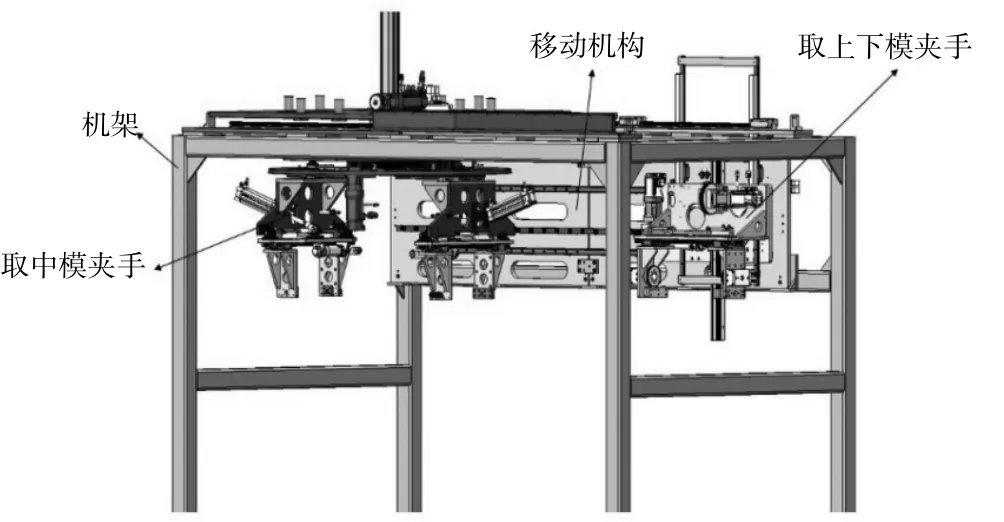

陶瓷模具是由石膏材料制成,包括上模、下模和2 块中模4 个部分,如图1 所示。制作陶瓷模具的工艺过程主要是将四瓣模具分别浇注成型后,再取出拼接在一起形成完整的模具。自动取模装置基于制模生产线,实现模具从取出到拼接这一复杂过程的自动化。如图2 所示,自动取模装置主要由夹取机构、移动机构、机架等组成。主要工作原理:通过夹取机构将模具从夹具中取出,并利用移动机构实现升降和横移,将取出的模具送至成品传送带处进行拼接。拼接顺序为:先取出放置下模,再通过取中模夹手将两瓣中模取出,对齐拼接后精准的放置在下模上面,最后将上模精准的放置在中模上,以完成整体模具的拼接。

图1 陶瓷模具模型

图2 取模装置总体装配模型

1.2 夹取机构设计

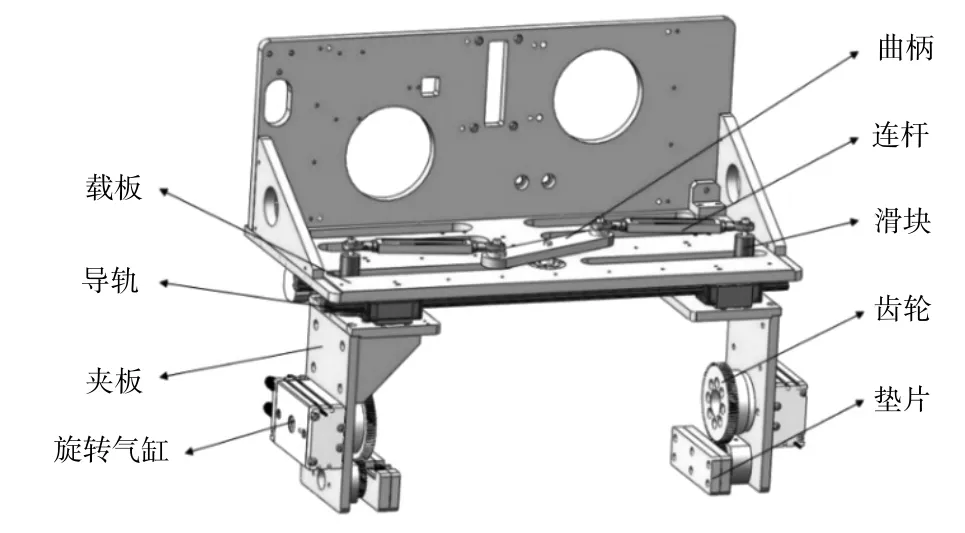

夹取机构需要将模具从夹具中精准的夹取出来,以避免对模具内壁造成破坏,影响产品质量。同时在夹取下模的时候要先进行180°翻转,再移动放置到成品传送带处,方便后续拼接过程。如图3 所示,夹取机构主要由旋转气缸、夹板、导轨、载板、垫片、齿轮、曲柄滑块等组成。夹取动作通过曲柄滑块机构实现,由两组对心曲柄滑块机构组成,滑块与夹板相连接,夹板在曲柄滑块机构的带动下进行往复直线运动,实现对模具的夹紧和松开。同时两组曲柄滑块机构产生的惯性力会相互抵消,实现惯性力平衡,增强机构的稳定性[4]。在夹取下模时,通过旋转气缸带动齿轮转动,经过齿轮传动使与齿轮相连的垫片产生翻转,以实现模具的翻转。

图3 夹取机构模型

1.3 移动机构设计

移动机构需带动夹取机构完成上下升降及水平横移,使夹取机构下降到指定位置进行夹取,并在夹取后提升横移至传送带处,放置模具为之后的拼接做准备。如图4 所示,移动机构主要由电机、齿轮、齿条、导轨、支承板等组成。通过电机带动齿轮转动,采用齿轮齿条的传动方式,带动夹取机构实现升降和横移。齿轮齿条具有传递动力大、升降速度快、操作简便、寿命长、工作平稳可靠性高等优点,是现代机械中应用最广的一种机械传动。因其优点及对本机构的适用性,故传动方式采用齿轮齿条传动[5]。

图4 移动机构模型

2 关键部件分析

2.1 夹取机构运动学分析

2.1.1 理论分析

夹取机构原理图如图5 所示,曲柄绕O点转动,通过连杆带动滑块作往复直线运动,滑块与夹板相连,以实现夹板的夹紧和松开。曲柄旋转半径为R,连杆长度为L,曲柄与连杆铰接点为A,连杆与滑块铰接点为B。设曲柄旋转的角速度为ω,杆OA与水平方向的夹角为α,杆AB和水平方向的夹角为β,令,则可推导出:

图5 夹取机构原理

滑块的位移为:

滑块的速度为:

滑块的加速度为:

由以上的理论分析计算,得到了滑块位移、速度和加速度的运动分析方程,可以计算出滑块在每个时刻的位移、速度和加速度值。

2.1.2 仿真分析

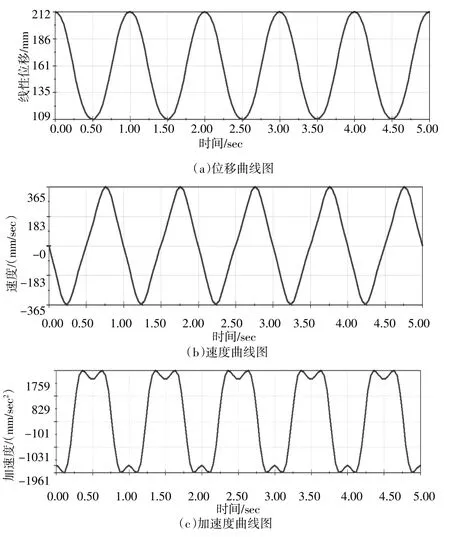

对自动取模装置中的夹取机构进行简化,在Solid-Works 的装配模块下将夹取机构的各个零件装配到一起。将建立好的三维模型导入Motion 分析模块,曲柄为旋转副,连杆与曲柄之间为旋转副,连杆与滑块之间为旋转副,滑块自身为滑动副[6]。设置相关仿真参数,曲柄的最大转动角度为80°,计算运动算例,得到滑块的位移、速度和加速度曲线图,如图6 所示。

图6 滑块的位移速度和加速度曲线图

通过分析运动仿真生成的图像,可以得出滑块的行程为103 mm,故两侧夹板的夹紧距离为206 mm,符合设计方案中夹板的工作行程,能够满足对石膏模具的夹取要求。滑块速度在-365 mm/s ~365 mm/s 之间,当滑块位于初始位置和最大行程处速度为0,并根据当前的位置按照一定的规律进行增大和减小;滑块加速度在-1961 mm/s2~1759 mm/s2之间,当滑块速度达到最大值或最小值时加速度为0。结合理论计算和Motion 仿真分析结果可得,设计夹取机构运动规律符合实际工况要求,验证了设计机构的合理性。

2.2 齿轮齿条有限元分析

齿轮齿条是带动夹取机构升降和横移的关键零部件,在工作过程中易发生破坏,尤其是齿轮和齿条的接触部分,为防止齿轮齿条在作业过程中出现变形,对齿轮齿条机构进行有限元静力学分析,以验证设计机构强度的可靠性。

2.2.1 有限元计算模型

齿轮齿条机构由伺服电机带动齿轮提供动力,电机型号为台达伺服电机ECM-B3M-C20604SS1,额定功率为400 W,额定扭矩为1.27 N·m,齿条靠螺栓固定在支承板上。其中齿轮齿廓曲线为渐开线,齿条为直线,齿轮齿条的基本结构参数见表1。齿轮齿条材料选用S45C,材料属性参数见表2。

表1 齿轮齿条基本参数

表2 齿轮齿条材料属性参数

将SolidWorks 中建立好的齿轮齿条几何模型导入到ANSYS Workbench 软件中,对几何模型进行网格划分。本文采用ANSYS Workbench 提供的Mesh 网格划分方法对齿轮齿条几何模型进行网格划分[7]。由于默认网格划分比例比较稀疏,会影响分析结果的准确性,对参数进行重新调整,使网格划分后的节点和单元数目适中,尺寸均匀,满足计算要求。在齿轮齿条相应位置施加载荷和约束后,进行静力学分析求解[8]。

2.2.2 结果分析

计算完成后采用有限元后处理模块对结果进行处理,得到齿轮齿条的等效应力云图,如图7(a)所示。由仿真结果可知,轮齿之间的整体应力不大,但齿轮齿条即将啮合和脱离的地方存在局部应力集中,该现象符合实际情况。最大应力发生在齿轮齿条即将脱离处的齿面接触部分,该位置局部放大应力云图如图7(b)所示,齿面最大应力值为6.009 MPa。S45C 的屈服强度为355 MPa,取安全系数为1.7,则其许用应力为208.82 MPa。齿轮齿条所受的最大应力在许用应力范围内,证明该齿轮齿条机构强度符合设计要求。

图7 齿轮齿条应力云图

3 试验验证

在福建泉州某陶瓷公司进行生产试验,根据设计结果待装置装配完成之后,将其应用在制模生产线上进行批量试产。通过相关的电气程序控制装置的相关动作,整机调试直至能够稳定运行,现场生产试验状况如图8 所示。装置总体运行状态良好,达到设计预期效果,相关机构无偏移和变形的现象发生。夹取机构能够精准的将模具从夹具中取出,且模具取出后内壁光滑无刮伤。升降横移机构运行平稳,拼接过程能根据设计要求精准地拼接在一起,满足模具产品质量要求。在试生产过程中产品合格率可达95%以上,提高了陶瓷模具的良品率。

图8 现场生产试验图

4 结语

利用SolidWorks 三维软件设计的一款基于制模生产线的自动取模装置,对取模装置中的夹取机构进行运动学理论分析,得到了位移、速度和加速度的运动学方程。同时利用SolidWorks 软件中的Motion 分析模块对夹取机构进行了运动学仿真分析,得到了相关参数的运动曲线图。通过理论计算和运动仿真分析相结合的方式,验证设计机构运动性能满足实际要求。同时利用ANSYS Workbench 软件对装置运行过程中易发生破坏的齿轮齿条进行了有限元静力学分析,得出齿轮齿条应力云图。通过分析得出,齿轮齿条间的最大应力值小于材料的许用应力,设计机构强度符合要求。

在现场生产试验的过程中,装置运行状态平稳,陶瓷模具合格率可达95%以上,与传统人工制模相比,显著提高了模具的良品率。将自动取模装置运用在陶瓷模具制作上,实现了人工取模到全自动取模的突破,提高生产效率的同时减少人工投入成本。提升陶瓷企业自动化水平,解决了相关难题,为企业带来经济效益。