工业机械臂可变工位仓储分拣系统设计

彭 可, 杨陈浩, 刘 明, 邵 添, 周稼辉, 宋雨情

(湖南师范大学 工程与设计学院,长沙 410081,E-mail:77547113@qq.com)

目前物流等行业的仓储分拣工作越来越趋向于机器代替人[1-3],多采用非标自动化设备完成分拣工作。通常是根据不同品种物料的形状、尺寸、重量等自身属性的异同点而研制出的自动化设备。

唐智强[4]通过单片机控制硬币自动分拣机利用不同口径的分离轨道重叠为一体,用筛子孔的原理将不同规格的硬币在出口处进行分拣。徐汉均[5]通过线性工业相机的识别并结合PLC虚拟脉冲的分拣模式应用于生产型物流的分拣领域。以上自动化流水线可连续处理大批量物料,系统结构紧凑,控制可靠。但是每一台非标自动化设备应用的场景固定,需要定制化设计,周期长投入成本多;而且非标自动化设备对商品的外包装形状和大小要求固定,不适应目前多品种大批量的仓储发展模式。

自动化仓储存放系统常用工业机械臂代替人工进行物料存放[6-7]。刘帅[8]设计并完成了基于KUKA工业机械臂的自动搬运控制系统,运用LBR IIWA和KR6 R900两台机械臂配合输送带完成对圆形纱锭的上下料。但固定式工业机械臂的工作范围有限而限制了放置物料的数量,不能根据实际仓储环境扩大仓储容量使机械臂限制于固定的工作环境中,无法通过自身的调整来适应复杂的仓储作业[9-11]。

针对以上仓储分拣中的不足,亟需建立一套自动化程度高、工业性能好的仓储分拣系统。本文旨在运用单台工业机械臂对物料进行抓取和放置,通过物料信息识别装置进行分拣,利用AGV小车移动工业机械臂,从而实现多个工位的仓储分拣工作。以解决仓储成本高、效率低,货架位置改变后无法进行原定仓储作业等一系列问题。

1 机械臂可变工位仓储分拣方案设计

1.1 方案概述

图1为本文可变工位仓储分拣系统的总体方案。应用场景包括一条输送带、一台工业机械臂、一台AGV小车、3个6×6货架以及激光测距仪。工业机械臂固定安装在AGV小车上跟随移动;工位0为机械臂的原始位置,也是机械臂抓取物料的位置,另外3个工位分别对应3个货架,为机械臂放置物料的位置。并采用EthernetKRL网络通讯,结合激光测距仪测得位置信号,实时控制机械臂完成可变工位仓储分拣工作。

▲图1 可变工位仓储分拣系统

1.2 仓储分拣流程

整个仓储分拣流程如图2所示:系统初始化后机械臂移动到HOME点(待抓取工位0)。接着输送带启动,物料通过输送带进入机械臂工作范围,当物料被输送至待抓取区并触发输送带末端安装的光电开关时,光电开关产生输入信号通过PLC控制输送带停止运动。同时触发物料信息识别装置,对物料包装信息进行识别,确定物料的存放位置。然后,将物料存放信息通过PC端传递给机械臂系统,通过PLC的I/O口信号触发来控制AGV小车运动。机械臂抓取完成后,随AGV小车移动到对应货架前的工位,小车停止,得到相对于原位置的移动偏移量。机械臂程序根据物料信息判断应存放在哪一个格栅(行-列),利用激光测距仪测量该格栅在客观世界坐标系下的坐标数据,通过运行机械臂坐标变换运算程序,根据目标格栅的坐标数据变换机械臂坐标系下的坐标数据,再执行点到点运动指令,完成存放工作。最后,工业机械臂随小车移动到待抓取区,完成一个物料仓储分拣循环。

▲图2 仓储分拣流程图

2 机械臂可变工位仓储分拣实现方式

2.1 旋转和水平坐标变换分析

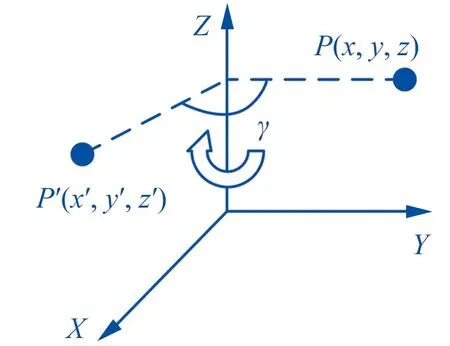

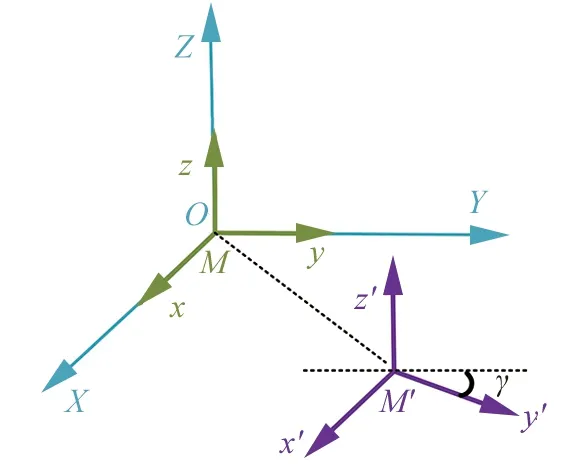

▲图3 绕Z轴正向旋转γ度示意图

当三维物体绕Z轴(X轴,Y轴同理)正向旋转γ度时,如图3所示,x和y坐标改变,z坐标不变。x和y坐标可由二维空间内物体绕原点旋转后得到:

(1)

即:

(2)

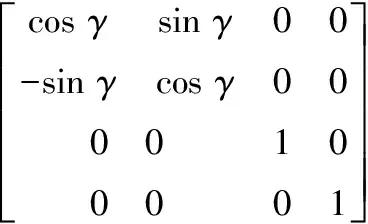

▲图4 机械臂在平面内的移动示意图

在实际工况中,机械臂进行水平移动以完成可变工位时,一般只有XOY平面的移动以及绕Z轴的旋转。如图4所示,针对此问题建立数学模型。

假设机械臂从M点移动到M′,其X方向的偏移量为tx,Y方向的偏移量为ty,并绕Z轴顺时针旋转了γ度,则平移变换和旋转变换分析如下:

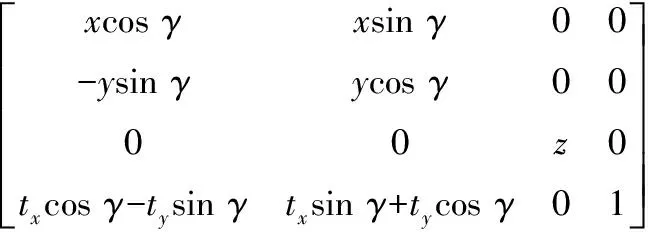

将三个变化量代入公式可得:

(3)

将上式进行运算,得到机械臂在平面内进行平移和旋转变换后的矩阵如下:

(4)

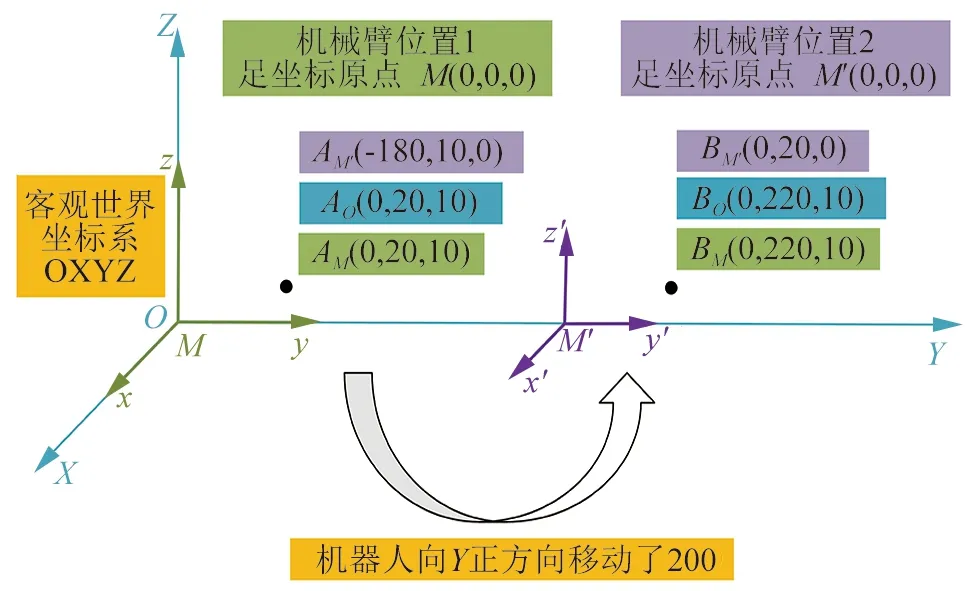

2.2 可变工位坐标位姿变换分析

机械臂所完成的每一个动作最终是以机械臂足坐标系为参考的[12]。在本方案中,已知目标物体的客观世界坐标,机械臂的足坐标原点相对于客观世界坐标系的坐标也可通过测量得到,因此可通过坐标变换计算得到目标物体相对于机械臂足坐标系的坐标。机械臂底座移动后只需要将偏移量计算进来,即可抓取到目标物体。以下将对该方案建立数学模型并分析。已知机械臂足坐标的原点位置、机械臂移动的距离和目标格栅在客观世界坐标系下的坐标,要求机械臂末端到达目标格栅。理论实现方法:

▲图5 数学模型示意图

如图5所示,以墙角或某一特殊点为原点建立客观世界坐标系。将激光测距仪安装在客观世界坐标原点,通过激光测距仪测得货架格栅A、B在客观世界坐标系下的坐标分别为AO(0,20,10)、BO(0,220,10),此时机械臂末端可以到达到A点,但因机械臂的工作范围有限,无法到达B点。于是通过将机械臂向Y正方向移动200,从M点移至M′点,使得机械臂末端能到达B点。机械臂的足坐标是不会发生改变的,故坐标还是(0,0,0)。为测出目标B点相对于机械臂足坐标系的坐标数据,可直接在机械臂末端安装激光测距仪,测出B点坐标,即可直接到达B点。但为了消除误差,且保证每一次测量的参考点一致,现将激光测距仪安装在客观世界坐标原点,测得BO(0,220,10),则需减去机械臂相对于原点位置在X方向移动的偏移量200,即可得到B点相对于机械臂足坐标系的坐标为BM′(0,20,10),此时机械臂末端可到达B点。

故机械臂可通过单个方向的移动和坐标变换,到达B点。同理,机械臂可通过在一个平面内的平移或者旋转,再进行平移或旋转坐标变换,到达客观世界坐标系下任意一个合理的点。

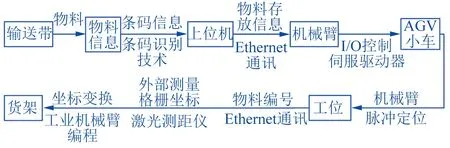

2.3 实时通讯

如图6所示,通过物料识别装置将不同种类的物料识别成数字信号,传输给上位机,上位机将数字信号转换成机械臂特定的XML格式数据,再通过EthernetKRL通讯连接传输给机械臂。随后机械臂根据判断程序触发I/O信号,驱动AGV小车带动机械臂运动,并获取机械臂移动的偏移量。然后通过EthernetKRL通讯传输物料存放格栅编号,利用激光测距仪获取客观世界下的格栅坐标,再通过编写的坐标变换运算程序获得格栅在新位置机械臂足坐标系下的坐标数据,进行存放工作。

▲图6 通讯示意图

3 基于两台固定底座机械臂的坐标变换实验验证

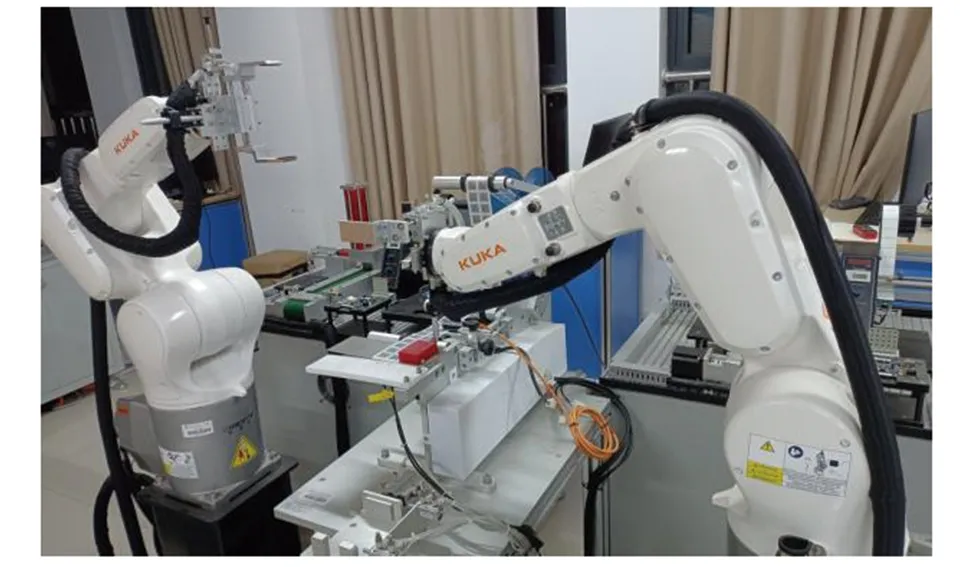

根据以上针对水平移动可变工位的理论分析,要求机械臂从M点向X方向移动至M′。故开展类比实验:该方法利用两台固定底座的KUKA六自由度机械臂对同一目标物体进行抓取,如图7所示,在此实验平台开展以下实验测试。

▲图7 示教测量目标位置数据图

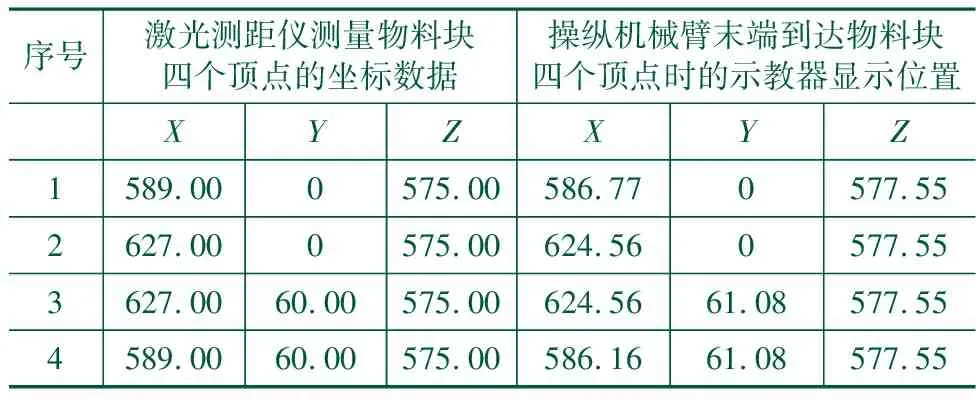

实验一:找取两台机械臂都能到达的一个位置,放置一个物料块;以第一台机械臂底座中心为原点建立客观世界坐标系,通过激光测距仪测量出物料块四个顶点的坐标数据;然后,操纵示教器使得机械臂末端触碰到物料块的四个顶点,记录此时示教器中显示的机械臂实际位置,即四组机械臂末端的坐标数据。

实验二:测量出第二台机械臂相对于第一台机械臂在X、Y、Z方向上的偏移量:X方向+1 205、Y方向-15、Z方向0;将偏移量换算至物料块四个顶点的位置数据上,获得物料块四个顶点相对于第二台机械臂足坐标系的坐标数据,由于第二台机械臂相对于第一台机械臂旋转了180°,因此X值应取相反数;然后操纵第二台机械臂示教器使得机械臂末端触碰到物料块四个顶点,记录此时示教器中显示的机械臂实际位置数据。

通过对四组实验数据进行分析,得出如下结论:如上表1所示,实验一所展现的两种方式得到的坐标数据几乎相同,表明机械臂到达的点位数据是基于机械臂足坐标系下的,又为实验二提供了数据。如上表2所示,实验二表明当机械臂在X、Y、Z某个方向产生了偏移量时,可通过对激光测距仪测得的目标位置数据进行弥补,得到基于机械臂足坐标系下的新位置数据,从而到达该目标点。

表1 实验一数据记录表

表2 实验二数据记录表

4 基于Process Simulate的仿真验证

为了保证场景搭建的准确性,模型参数均参考机械臂本体实际测量出来的等比例数据。为了确定货架的规格尺寸,需对机械臂的可达范围进行测量。首先通过查找KR 6 R700-2型号机械臂机械参数手册,得到机械臂在理想状态下的可达范围如图8所示;然后通过操作实验室机械臂示教器,将机械臂执行末端移动至上下左右四个极限位置,如图9所示,查看示教器上机械臂末端的实际位置,得到机械臂在上、下、左3个极限位置的某一坐标值分别为Z=1 017.66 mm、Z=372.06 mm、X=-583.61 mm,因此,确定货架的尺寸为1 000×150×700 mm,格栅规格为6×6,其中每一个格栅的尺寸为155×140×105 mm。

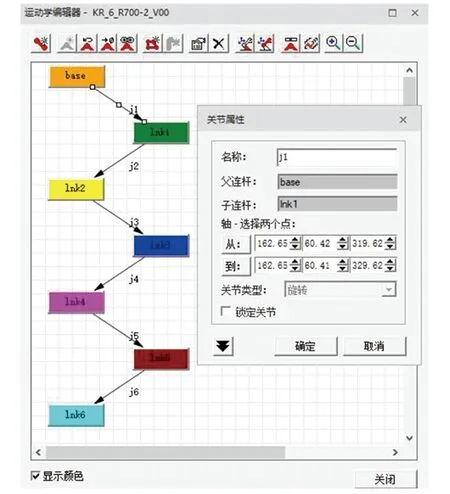

通过Process Simulate仿真平台搭建了基于外部网络通讯的实现方案的虚拟场景,将机械臂程序导入至仿真环境中进行验证。根据机械臂的运动规律在运动学编辑器中创建机械臂运动学链。最后在关节属性中设置机械臂每一根轴的运动范围,从而建立起机械臂模型的运动学关系。如图10。

▲图8 KR 6 R700-2机械臂工作空间示意图

▲图9 机械臂真实工作空间极限位置图

▲图10 机械臂模型结构定义界面

如图11所示,机械臂按照可变工位仓储方案控制程序执行相应的动作。在整个仿真过程中,机械臂运动轨迹符合预设路径并按照控制程序有序地进行仓储分拣动作,在存放物料的路径中,机械臂先运动到与格栅水平的位置点,再直线进入格栅,并且运行过程中机械臂按照延时程序进行了延时,验证了机械臂程序的有效性及可变工位仓储分拣的实现方案可行性。

▲图11 机械臂仿真过程界面

5 结论

本文提出了一种利用单台工业机械臂进行多个位的仓储分拣作业的解决方案。利用激光测距仪获得目标数据,进行坐标变换后基于KUKA EthernetKRL网络通讯方式实时改变机械臂内部程序位移变量,AGV小车带动机械臂到达目标工位进行仓储,达到单台工业机械臂对多品种物料进行可变工位仓储分拣的目的。基于Process Simulate仿真软件平台,依据机械臂实体等比例还原的模型,搭建了两类不同虚拟场景,将机械臂控制程序上传至虚拟控制器,从而验证其可行性。该自动仓储方式可完全代替人工仓储,提高单台机器臂的使用效率,增加有效仓储容量。在货架位置改变的情况下仅需修改仓储位置坐标即可完成原定的仓储作业。对生产应用具有实际意义。