110 kV预制舱变电站技术研究与应用

刘文平,王振刚,孟晨旭,练志斌,姚光久

(南方电网广东中山供电局,广东 中山 528401)

0 引 言

广东电网一直经受高负荷、高气温、高压力的考验,城市用电负荷高速增长,需要在城市之中建设一定数量的变电站,而城市建设用地紧缺,故新建变电站应占地小、建设周期短、安全可靠、运维智能化[1-3];珠三角地区工业化、城市化水平较高,大气污染严重,同时还受强日照、强台风等恶劣气候影响,容易引发变电站渗水漏水、设备表面腐蚀、箱体内部凝露潮湿等问题,导致设备绝缘强度降低,因此对变电站电气设备的防风、防雨、抗腐蚀性要求较高[4-5]。国外自20世纪60年代开始推出户外成套变电所的新型变电设备,之后欧美、中东及日本等地开始预制舱技术研究[6-7]。中国自2011年开始预制舱变电站技术研究,由于具备“标准化设计、模块化生产、流水线制造、程序化调试、装配式建设”的优势,预制舱技术已广泛应用于电力、工矿、铁路、军工等领域。预制舱变电站技术应用初期仅将10 kV高压室或主控室设备采用模块化预制舱,变电站占地面积虽然减少了部分,但建设周期依旧较长;城市地下变电站虽然节约建设用地,但会增加建设成本,相比传统变电站建设模式并无明显优势[8-10]。基于上述问题,如何减少变电站建设用地、缩短施工周期、减少投资成本,以及提高隔热、防水、防风、防腐性能是迫切需要解决的问题。

近年来,预制舱技术在变电站中的全方位应用为该问题提供了解决方法。预制舱变电站的舱体单元在工厂内进行制造、设备安装及部分接线工作,模块化运输到施工现场进行各单元精准拼接[11-13]。站内一、二次装置大多使用光纤通信接头,所以可通过电缆、光纤及预制航空接头取代传统的端子排接头和电缆熔接,大大提高了施工效益[14-15]。

110 kV同福变电站是南方电网首个全设备预制舱变电站,也是南方电网装配式技术应用试点项目,该站将整站一、二次设备预制舱化,舱体应用隔热、防水密封、防风等技术,舱内通风系统通过智能联动控制,确保设备运行环境的最优化,具有占地面积小、建设效率高、智能化程度高、防水、防风、防腐蚀等优点。

1 变电站设计方案

1.1 工程概况

根据南方电网公司《2018年公司依托基建工程开展新技术试点应用计划》,中山110 kV同福变电站工程应用装配式技术建设成为一座全设备预制舱式变电站,预制舱单元内一、二次设备按照标准化设计、模块化生产、模块配送式运输、现场吊装拼接。

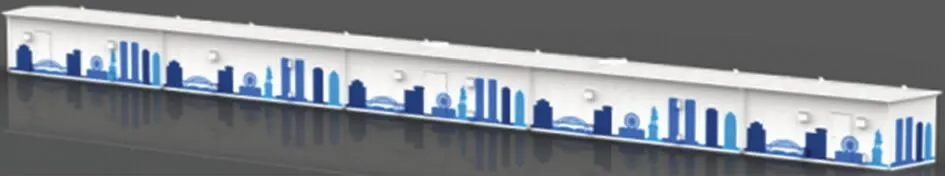

该站围墙内总面积为3 794.24 m2,预制舱建筑面积为1 053 m2。由于场地限制,全站采用紧凑型布置,GIS预制舱采用一字型布局,一、二次设备舱采用双层模式,全站共有12座舱,站内设备均在预制舱内,图1所示为110 kV同福变电站的效果图。

图1 同福变电站效果图

该站电气主接线采用单母线分段接线方式,具有接线简单、投资少、操作方便等优点,其中包括2台63 MVA主变、4回110 kV出线及30回10 kV出线,该方案已充分考虑到中山地区负荷集中、密度大且基本均匀的特点,设计规模如表1所示。

表1 变电站建设规模Table 1 Substation construction scale

1.2 站内设备舱室布置

同福变电站包括110 kV GIS预制舱、10 kV高压室预制舱、主控室预制舱、蓄电池室预制舱、变压器预制舱、电容器室预制舱、站变室预制舱、接地变室预制舱、安全工器具室预制舱和110 kV电缆层、10 kV电缆层、水泵房、门卫室等。各模块舱体构成详见表2。

表2 各模块舱体构成Table 2 Cabin structure of each module

1.3 预制舱主要模块设计

该文主要选取GIS预制舱、主变预制舱、双层预制舱和电容器室预制舱设计方案进行详细阐述。

1.3.1 GIS预制舱方案

GIS预制舱的一、二次设备先在工厂安装在舱内,然后用卡车将预制舱各单元运输至施工现场进行多节组合拼装;屋顶区域通过缝隙榫卯结构解决防风防水问题,采用左右推拉式滑动屋顶盖板设计,方便吊装大型设备及GIS设备检修试验;舱内采用可移动龙门吊架来吊装舱内设备,有效提高龙门吊装架的灵活性。

舱内设备包括4回电缆出线、2回主变进线、2段母线、1个分段和1个备用间隔;GIS设备采用直列式布置方式;智能控制柜放置于GIS底座上;靠墙一侧舱壁采用防火墙;舱体配置4台微正压工业空调、2台除湿机、1台空气净化器、5台事故风机、5台通风防尘装置、1台气体浓度监测装置、1套火灾自动报警及控制设备,确保舱内GIS设备的运行环境安全可靠并符合空气质量标准。图2所示为GIS预制舱外观图。

图2 GIS预制舱外观图

1.3.2 主变预制舱方案

主变预制舱室包括墙面和顶盖,现场先安装主变,后安装舱体。预制舱墙面起到隔离变压器与外部环境的作用,一旦变压器失火,可有效防止火灾蔓延。预制墙面与变压器间保持适当距离,不影响变压器的通风、散热,方便运维人员巡视、维护、检修。顶盖采用模块化网格板设计,由横梁、框架和支撑架固定,相比户外敞开式变压器,顶盖可有效防止漂浮物落在变压器导电部位,相比封闭式的变压器室,网格状顶盖有利于消防、变压器的散热和清洁。顶盖与变压器保持适当距离,可进一步安装检修电源、照明灯,以确保检修工作快速实施。模块化的顶盖在设备吊装、检修时无需大规模拆装,只需拆除少量必要的网格板和框架即可进行作业。图3所示为主变预制舱外观图。

图3 主变预制舱外观图

1.3.3 双层预制舱方案

双层预制舱包括一层的10 kV高压室预制舱、二层的主控室预制舱与蓄电池舱、登舱梯及防护围栏。

一层高压设备舱已安装47面开关柜,并预留了二期安装位置,总共有16节模块,分模块运至现场拼接安装;其通道宽度满足GB 50060《3~110 kV高压配电装置设计规程》等相关标准规范的要求;一次设备舱配置6台微正压工业空调和2台除湿机,舱内设置独立空调通风专用风道;舱体靠近主变一侧设置防火墙;设置专门的开关设备泄压通道,确保压力舱外泄放。

二层二次设备舱包括81面屏柜,包含2个电池舱,共计12节模块,分模块运至现场拼接安装;设置有独立一、二次线缆通道;二次舱配置4台微正压工业空调和2台除湿机,并设置专用风道;蓄电池舱配置防爆空调。设置防护围栏与登舱梯,确保作业人员安全。图4所示为双层预制舱外观图。

图4 双层预制舱外观图

1.3.4 电容器室预制舱方案

电容器室预制舱在工厂安装完毕后整体发往现场,包括操作室和2个电容器设备室,操作室内有电容器操作机构、端子箱、消防控制箱和检修电源箱,设备室内有电容器、温湿度控制器、空调、除湿机、七氟丙烷气体灭火系统。为方便设备运维检修,电容器采用卧式布置方式;预制舱顶盖采用活顶方便电容器安装;靠墙一侧舱壁采用防火墙模式;舱体设置集中排水,将雨水集中排到排水沟,保障排水通畅。图5所示为电容器室预制舱外观图。

图5 电容器室预制舱外观图

2 预制舱式变电站关键技术

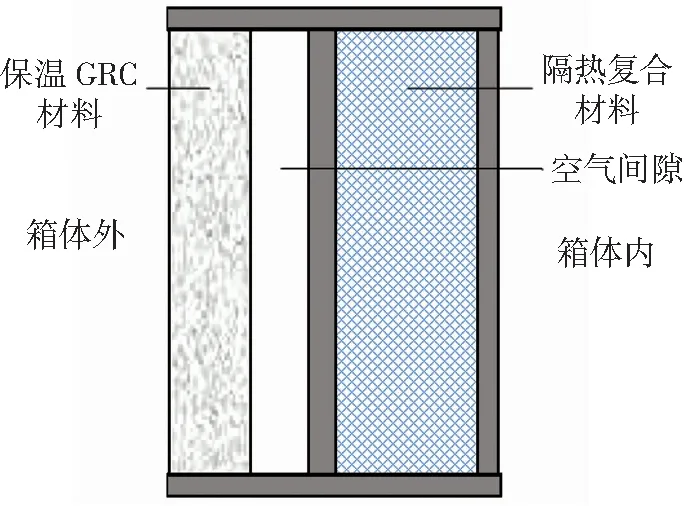

2.1 预制舱隔热技术

预制舱室的顶盖及侧面壁板采用三层结构,包括保温玻璃纤维增强混凝土(glass fiber reinforced concrete,GRC)材料层、空气间隔层和隔热复合材料层,实现箱体与外界全面隔热,如图6所示。在稳定传热条件下,1 m厚度的复合材料,两个表面的温度为1 ℃,在规定时限内,通过1 m2面积传导的热能为0.028 W,相比传统的砖头和水泥材料具有更好的隔热性能,如表3所示。预制舱室门框采用卡槽密封条及气泡式密封条的双重密封设计,可以有效提高密封性,提高预制舱隔热性能。

表3 导热系数对比Table 3 Comparison of thermal conductivity

图6 箱体壁板三层结构图

预制舱单元的拼接部位采用结构翻边,用硅橡胶密封条封堵,里面加入阻燃泡沫,实现了防尘、密封、保温的效果。

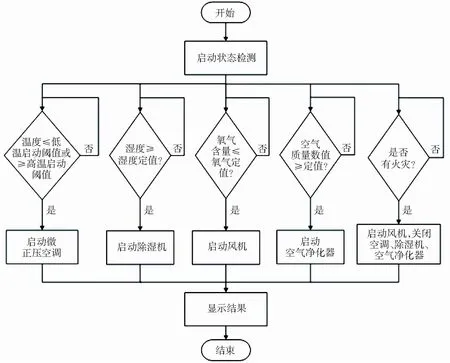

2.2 智能联动控制技术

预制舱的室内环境控制设备包括控制器、空气质量(温度、湿度、氧气含量、甲醛含量、TVOC含量、PM2.5含量)传感器、微正压空调、专用通风管道、除湿机、空气净化器、风机、火灾探测器,通过对传感器监测的数据进行智能分析,基于历史和当前舱内环境数据,通过智能算法预测设备故障,可及时发现设备故障,并迅速通知运维人员。通过智能联动控制技术,控制设备的启动与停机,确保舱内设备运行环境的最优化。微正压空调使得室内的气压略大于室外的气压,可以保持室内空气新鲜,空调通风管道吹风口设置在设备附近,风口大小可以根据检测到的温度值进行调节,实现设备室精准温控、风口量化调节功能。

预制舱内温度小于等于低温启动阈值或大于等于高温启动阈值时,启动微正压空调进行温度调节;舱内湿度大于等于启动阈值时,启动除湿机进行除湿;舱内氧气含量小于等于启动阈值时,启动风机进行通风;舱内甲醛含量、TVOC含量、PM2.5含量大于等于启动阈值时,启动空气净化器进行空气净化;火灾探测器监测到有火灾时,启动风机进行排烟,同时关闭空调、除湿机以及空气净化器。智能联动控制逻辑图如图7所示。

图7 智能联动控制逻辑

2.3 预制舱防水密封技术

各预制舱单元拼接后会产生缝隙,包括预制舱底座缝隙、拼接处缝隙和舱体各进出线口缝隙,所以预制舱防水设计尤为重要。预制舱的四周墙面和顶部均由拼插板拼接而成,拼插板采用模块化设计,形状为长方形,其右端与上端为楔形凹槽,左端与下端为与凹槽相对应的楔形凸台,两块或多块拼插板间可通过凹槽与凸台进行拼接,并辅以铆钉固定,这种迷宫式结构具有良好的防水性能,如图8所示。舱体顶盖有一定的坡度,在舱顶下沿增加一圈凸台设计,形成一道滴水线,顺着舱顶下沿平面流动的雨水流到槽口处即跌落,并设计集中排水管道。

图8 迷宫式防水结构

2.4 预制舱防腐技术

广东地区的盐雾可导致设备和建筑物锈蚀,预制舱舱体材料选用耐候钢,增加稀有金属材质,使其在保证钢的机械性能优势下,同时具备很好的耐大气腐蚀能力。在耐候钢表面涂刷防腐涂料会产生一层保护层,可有效防止外部的腐蚀性介质腐蚀金属表面,进而发挥优异的防腐蚀作用。

对预制舱结构进行优化,通过工厂化预制,尽量减少现场拼装及焊接,可以避免焊接处被腐蚀,具体为一体化焊接结构。预制舱骨架采用高强度型材网状焊接,提高结构稳固性;先在骨架上满焊至整板,然后整体进行打磨、防水、防腐处理。

2.5 燃弧集中泄压技术

由于变电站预制舱高压室空间小且密闭,如高压室开关柜防爆后产生的高温气体及热熔物未泄压至室外,会对人身和设备造成安全隐患。如图9所示,将各开关柜的燃弧泄压通道集中,通过通道内导向装置将爆炸物泄压导至室外地面。燃弧泄压集中通道设计能够确保一次设备燃弧故障时将压力泄放至预制舱外部,确保人身安全。

图9 燃弧泄压集中通道设计

3 应用实例

110 kV同福变电站于2021年8月投运,通过各预制舱舱体精准拼接,实现了舱间线缆即插即用,比传统变电站建设周期缩短了3~4个月。运维人员根据该站特点制定了预制舱(不含设备)运维策略,如表4所示,结合变电站日常巡视维护对站内预制舱(不含设备)进行维护。运行一年以来,该站发现故障如表5所示,运行人员通过日常巡视维护、防风防汛特巡、天气骤冷特巡、防污特巡等工作,发现舱内通风设备运行正常,未见舱体渗水痕迹,变电站发生故障与预制舱舱体无关,均由设备原因造成,故障的数量与同期常规变电站相比减少了50%。

表5 同福站设备故障及原因Table 5 Faults and their causes of Tongfu station equipments

4 结 语

作为一种新型的变电站建设模式,预制舱式变电站相比传统变电站具有占地面积小、建设周期短、投入成本低、使用寿命长等优势,同时,预制舱式变电站良好的抗风防腐、隔热防水、通风防尘等优点,大大提升了变电站的运维效率。随着城镇化的不断推进,预制舱技术在新一代智能变电站中的成功运用给城市变电站建设提供了更优的解决方案,提高了变电站工程建设质量和建设效率,具有广阔的应用前景。