热溶真空结晶设备问题分析及改造措施

华宝同,沈永红,邢友前,郝江涛,赵振军

(1.江苏新宏大集团有限公司,江苏泰州 225721;2.青海盐湖工业股份有限公司,青海格尔木 816000)

全球钾资源分布严重不均, 中国的钾资源储量仅占世界钾资源总量的1.63%, 因此钾盐是我国紧缺的矿产资源。与此同时,我国又是钾盐特别是钾肥的消耗大国, 我国钾肥的消耗量约占世界钾肥消耗总量的20%。 目前,我国钾肥长期依赖进口,每年约有50%的钾肥源自进口。

青海盐湖工业集团股份有限公司位于中国最大的干涸内陆盐湖——察尔汗盐湖, 是中国最大的钾肥工业生产基地。 目前,该企业年产氯化钾5 000 kt,在生产过程中要排放出大约30 000 kt 质量分数为2%的含钾废盐,折合含纯钾约600 kt。 以前,由于盐湖集团的生产工艺无法对这部分废盐进行有效的回收利用,只能每年投入上亿的费用进行堆存处理。为了满足国内高端氯化钾的市场需求, 实现对含钾废盐的回收利用, 盐湖集团下属青海盐湖三元钾肥股份有限公司成立了热溶车间对钠盐池及反浮选尾矿中的含钾废盐进行溶钾回收钾资源。

由于该热溶车间建设时是国内第1 套、 世界第3 套热溶结晶精制氯化钾工艺, 因此没有充足的经验可以借鉴。该厂通过小试获取了关键的数据后,经批准,正式建设100 kt/a 热溶精制氯化钾项目。 该项目于2010 年建成试车, 试车过程中出现了很多问题。 针对这些问题,该厂对热溶槽、结晶槽进行了一系列的改造,最终实现了达产达标、降本增效。 本文拟对此次改造进行分析, 以期探讨含钾废盐资源综合利用、热溶车间节能降耗的途径。

1 热溶车间钾盐生产现状

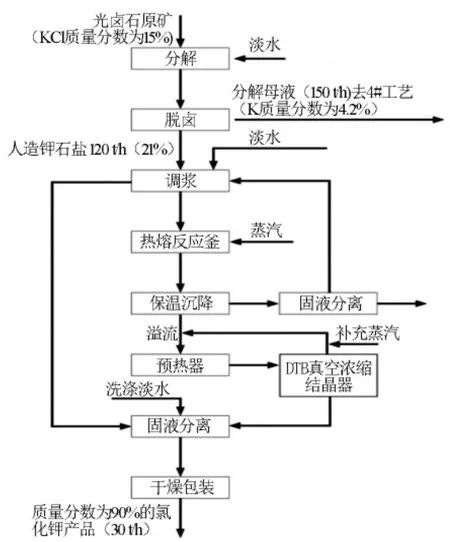

1.1 热溶车间钾盐生产流程

热溶车间的主要生产过程为先通过对现有生产废弃物中的钾进行溶解回收,利用盐田晒制钾石盐,然后通过热溶—真空结晶工艺制取氯化钾。 其生产流程,见图1。

图1 热溶车间生产流程

1.2 存在问题

在热溶车间设计之初,一共有4 台热溶搅拌槽,槽体规格为Ø4 500 mm×5 500 mm (小W 形底、平顶),实行串联布置。 其中,一、二号热溶槽主要为升温溶解装置, 故采用的是蒸汽通过环形管喷射的方式对物料直接加热;三、四号热溶槽采用笼式密封加热环形管进行加热。 热溶槽底部蒸汽盘管见图2。

图2 热溶槽底部蒸汽盘管

一、 二号热溶槽的蒸汽盘管环管直径为Ø3 400 mm,盘管尺寸规格为Ø139.77 mm×6.37 mm,共2 圈。蒸汽环管位于热溶槽底部以上1 m 处,环管下部开设直径为Ø5 mm 的蒸汽喷射孔,喷射孔间距为200 mm。三、四号热溶槽的蒸汽盘管环管直径为Ø2 500 mm,尺寸规格为Ø139.7 mm×6.3 mm,共4 圈。竖向排管尺寸规格为Ø45 mm×3 mm,每圈100 等分。蒸汽进入管的尺寸规格为Ø168.37 mm×7.17 mm,与最上层环形管相连并均匀供应蒸汽。 蒸汽盘管位于热溶槽底部以上0.5 m 处。 搅拌槽中物料工作温度为95 ℃,工作压力为常压;蒸汽温度约175 ℃,压力为0.8~0.9 MPa。

在试车过程中,热溶槽存在以下几方面的问题:1)试车期间频繁停、开机,物料骤冷骤热,造成蒸汽盘管内部结盐并难以清理,部分喷孔失去作用,致使蒸汽喷射不均匀。2)由于蒸汽的喷射量较大,需要利用搅拌叶片对其与物料进行混合加热。 搅拌叶片的使用增加了设备负荷,再加上后期蒸汽喷射不均匀,导致搅拌叶片频繁脱落, 进而引起热溶槽的振动频率和幅度加大,实心搅拌轴因此经常断裂,严重制约生产。3)由于环管下部的喷孔为直喷孔,蒸汽的使用量无法控制, 导致试车时每吨氯化钾需要消耗2.2 t左右的蒸汽。4)由于蒸汽进入热溶槽过多,冷凝淡水参与热溶过程的量远超设计指标, 导致上清液处于不饱和状态,严重影响产品质量。5)加热盘管普遍出现裂纹。 6)生产中产生大量泡沫,且不容易消除,常出现漫槽现象,腐蚀上部设备。7)大量蒸汽从搅拌口溢出,影响作业环境,也带来了不必要的能量损失。

2 取样分析

2.1 取样部位宏观分析

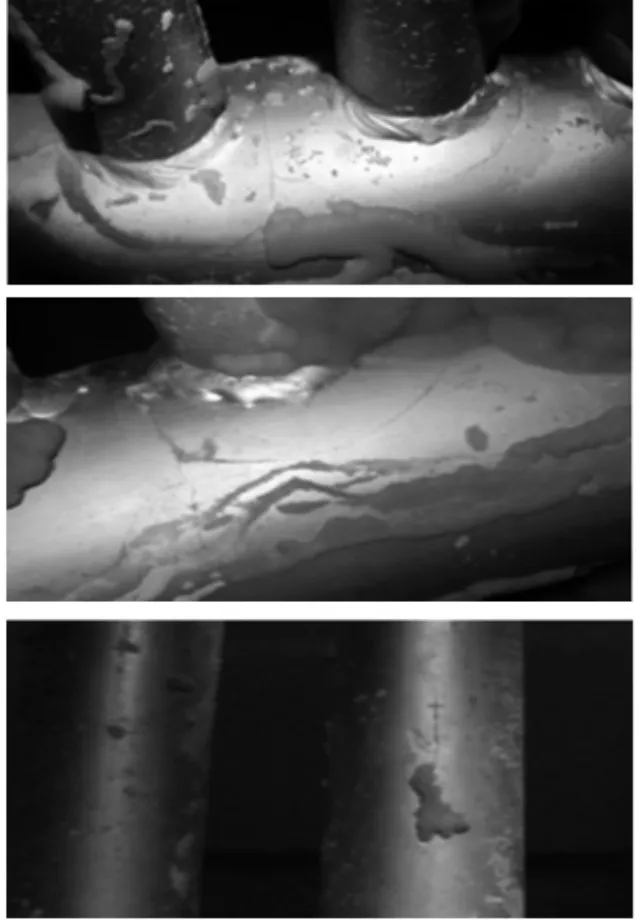

对存在裂纹的接管进行取样,见图3,可以清楚地看到焊缝处裂纹及轴向裂纹。 结合其他取样可以发现,裂纹分布的区域集中在焊缝的热影响区,远离焊缝的接管裂纹缺陷很少。

图3 接管裂纹取样

2.2 化学成分分析

为确认本次取样材料的化学成分,参照《不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)》(GB/T 11170—2008),对样品进行化验分析。测得w(C)=0.025%,w(Ni)=4.9%,w(Cr)=22.75%,w(Mo)=2.83%。 其中,除w(Mo)略低于3.0%~3.5%的标准值,其余元素均符合要求。

2.3 金相组织分析

对裂纹处材料取金相试样进行镶嵌研磨处理,参照 《金属显微组织检验方法》(GB/T 13298—2015)、《不锈钢中α-相面积含量金相测定法》(GB/T 13305—2008),进行了金相检测。试样500 倍的金相照片见图4,图中可见白色奥氏体组织+灰色及褐色铁素体组织, 其中褐色铁素体组织中弥散分布大量二次相沉淀,且铁素体、奥氏体分布不均。

图4 试样500 倍的金相照片

2.4 腐蚀分析

热溶搅拌槽的槽体、盘管、搅拌轴、桨叶、喷头等使用的是2205 双相不锈钢材料。 该材料的铬、钼的含量都很高, 因此具有较好的抗点腐蚀和均匀腐蚀的能力。在交货状态下观测,其显微组织具有约50%的铁素体和约50%的奥氏体双相组织, 足以保证其具有较高的抗应力腐蚀破裂的能力; 而且机械强度也很高,20 ℃下的屈服强度达542 MPa,100 ℃下的屈服强度达360 MPa。

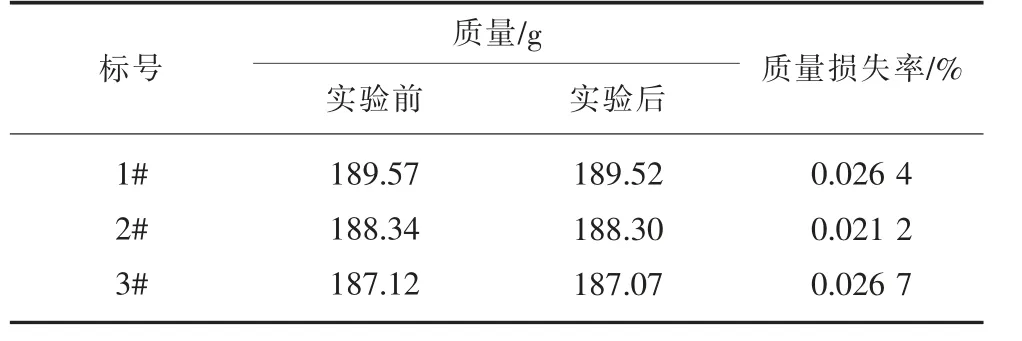

制作规格为50 mm×50 mm×10 mm 的2205 挂片,放入现场热溶槽中进行3×24 h 试验,具体试验数据见表1。

表1 2205 材料浸泡试验

经过试验可知,此材质耐腐蚀、耐磨蚀的特性能够适应热溶槽的工况。

2.5 制作工艺分析

从图3 中不难看出, 绝大部分裂纹处于环形集箱上的焊接影响区, 这说明双相不锈钢焊接的主要问题不在焊缝,而在热影响区(HAZ)。 分析认为,这是由于在焊接热循环作用下, 热影响区处于快冷非平衡态,冷却后会保留下更多的铁素体,从而增加了材料的腐蚀倾向和发生氢脆的可能性。 在双相不锈钢的等温时效和不恰当的热处理过程中会有众多二次相的沉淀析出(如碳化物、Cr2N、CrN、σ 相、二次奥氏体等[1])。 其中,最有害的析出相是σ 相,这就要求在进行热处理和热成形时,应避开形成σ 相的温度区间,尽量提高温度,固溶后采用水冷的方法快速冷却[2]。

由于竖向竖管之间距离只有33.5 mm, 且环形管是通过冷弯成形。 2205 的屈服强度较高,环形管冷弯成形的过程可能会引起材料塑性变形。 此环管的直径较大,补偿量大,弯曲应该沿着轧制垂直方向进行,变形完成后须进行淬火软化处理。

腐蚀疲劳的断口由三部分组成,即疲劳源、疲劳裂纹扩展区和瞬时断裂区, 在裂纹扩展区往往覆盖有腐蚀产物,瞬时断裂区则与一般疲劳断口相同。从图3 中可以看出,裂纹是由疲劳源开始扩展,且其表面覆盖有氯化盐晶体。在这种高温氯化物溶液中,不可避免地会产生应力腐蚀, 两者叠加则加剧了钢管的开裂。

3 改造措施

3.1 设计新型蒸汽喷嘴

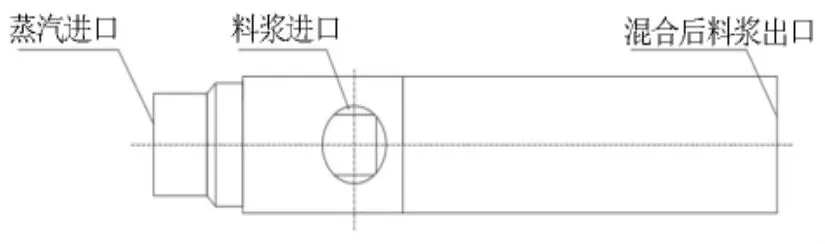

经过上述分析认为, 原有盘管加热方式及盘管结构并不适合此工况, 因此该公司设计了一种新型蒸汽喷嘴来代替盘管加热,其结构见图5。

图5 新型蒸汽喷嘴结构

将该喷嘴置于一、二号热溶槽进行试验,取得了明显效果:1)使用蒸汽喷嘴后每生产1 t 氯化钾的蒸汽用量由试车时的2.2 t 降至1.6 t, 产生直接经济价值138 元/t,降低成本1 380 万元/a。2)提前在喷嘴内将蒸汽和物料混合并且喷射均匀,故对搅拌叶片的影响极小,基本杜绝了叶片脱落现象,避免了热溶槽振动大的现象出现。 3)由于去除了槽内加热盘管,物料的循环性有较大的提高,蒸汽与物料混合效果较好。蒸汽用量减少,还使进入热溶槽的蒸汽量和冷凝水同步减少,上清液基本可以达到饱和状态,极大地提高了质量和产量。4)采用新型蒸汽喷头后,管路较短,避免了前期加热环管普遍出现的裂纹现象。5)针对泡沫和蒸汽外溢现象,在槽盖处增加带有冷却系统的填料密封装置, 从根本上解决了设备腐蚀问题,改善了作业环境。

3.2 改进热溶搅拌轴及桨叶

3.2.1 搅拌轴的改进

搅拌装置运行时, 搅拌轴主要承受扭矩及弯矩的叠加力。 而轴的强度及刚度在受力相同的情况下是与其抗弯截面模量W 有关的。 实心圆、空心管的模量计算公式[3]分别见式(1)、式(2)。

式中:D 为外径,mm;d 为内径,mm;α=d/D。

经现场核实: 原搅拌轴采用的实心轴直径D=Ø175 mm,此次采用的无缝钢管规格为Ø219 mm×18 mm。代入式(1)、式(2)得:W实心圆=525 888 mm3;W空心轴=528 187 mm3。

按2205 材质密度ρ=7 800 kg/m3计算, 每米质量为:m实心圆=187.52 kg/m;m空心轴=88.61 kg/m。 很明显,改造后的搅拌轴质量降低了52.7%,且改造至今未发生断裂现象。

挠度计算公式见式(3):

式中:fA为挠度,mm;P 为轴端径向力,N;l 为力臂,mm;E 为弹性模量,N/mm2;I 为惯性矩,mm4,I=W×0.5D。

将I 代入挠度计算公式可知,fA与D4成反比,即在受力、力臂相同、相同材料情况下,搅拌轴外径越大,其挠度越小,运行时摆动量也就越小。

搅拌轴的设计除了强度、刚度的计算,还需校核搅拌装置的临界转速。 搅拌轴在旋转时会产生周期变化的离心力,这个力的变化频率与转速成正比。当离心力引起的振动频率和搅拌轴的固有频率一致时,发生的振动频率最大,即共振。 这时所对应的转速叫临界转速。 临界转速又分一阶临界转速和二阶临界转速。当工作转速小于一阶临界转速时,搅拌轴按刚性轴设计, 当工作转速介于一阶临界转速与二阶临界转速之间时,搅拌轴按柔性轴设计。为避免搅拌轴断裂和槽体振动,必须计算临界转速值,并需符合相关规定。 搅拌桨、搅拌轴制作完毕后,还需对搅拌器、搅拌轴和搅拌器组合分别做静、动平衡试验。这样能有效降低搅拌槽的振动频率, 延长搅拌轴的使用寿命。临界转速、平衡试验均须符合化工行业推荐标准《机械搅拌设备》(HG/T 20569—2013)相关规定[4]。

3.2.2 叶轮的改进

叶轮是搅拌装置关键部件, 它的作用是给槽中物料提供循环动力。此次改造,桨叶形式选择为变截面、变倾角、圆弧、流量型HDCBY 桨。 此桨叶采用专用模具一次性成型, 确保每一个机翼型剖面均能圆滑过渡。螺旋面结构设计使流体以轴向流动为主,循环动力大,能广泛适用于固液悬浮、混合、溶解、传质、反应等工作状态。 其工作面积大,从而增强了轴向循环流动, 能使槽底部沉积的料浆有效地悬浮起来, 因此此桨叶在固液悬浮场合适用性更强。 在桨径、槽径比和流量均相同的条件下,与传统的斜叶桨相比,此桨叶能节约能耗近45%,具有超强的泵送能力。 搅拌功率及单位时间排量计算公式分别见式(4)、式(5)。

式中:P 为搅拌功率,W;Q 为搅拌单位时间排量,m3/s;Np为功率准数;ρ 为混合物料密度,kg/m3;v 为搅拌转速,r/s;D 为搅拌直径,m;NQ为搅拌桨排量准数[5]。

综合式(4)、式(5)可知,在相同桨径和相同流量下,轴功率P 与Np/NQ3成正比,这个比值可作为搅拌桨效率的判据。 常用的几种流量型搅拌桨Np/NQ3见表2, 对于同样的搅拌效果,Np/NQ3越小功耗越低。其中螺旋桨的Np/NQ3值也较小, 但此桨形式只适用于小型槽体,越大耗材越多,越不经济。

表2 搅拌桨叶相对效率

在功率不变的条件下, 采用HDCBY 桨可以获得更高的循环流量,盐渣能得到更充分的溶解,在更低的电机频率下,可达到同等的循环流量,从而达到节约能耗的目的。

3.3 结晶器底搅拌改造

结晶槽原搅拌由莱宁公司设计制造, 其密封形式采用填料密封,密封材料为聚四氟乙烯盘根。由于物料静压、搅拌运行的摆动、磨损、填料径向补偿量小,使其无法实现持续密封,漏液严重。 渗漏液会对支撑结构产生腐蚀,严重影响设备安全、车间作业环境。 因此,该厂根据结晶盐特性,决定改为采用双端面机械密封。为防止结晶颗粒沉降堵塞,引起密封环磨损,在常规底搅拌机封的基础上进行了结构优化。此结构机械密封还可以在线更换, 不需排净料浆就可实现。 经过改造,密封处不再有漏液现象,且机械密封的使用寿命远远大于1 年, 有效节省了设备维护时间及成本。

4 结语

通过使用蒸汽喷嘴代替原有盘管结构, 改用无缝钢管作搅拌轴,采用HDCBY 节能型桨叶,底搅拌密封改机械密封等一系列改造, 三元公司热溶车间在达产、节能、提质、增效上有很大地提升,大幅降低了运行成本及后期维护成本,提升了产能、质量。 该厂2018 年生产氯化钾成品155 kt,2019 年生产氯化钾成品180.66 kt, 创造了历史最高产量;2020 年生产氯化钾成品174.48 kt, 产品平均品位在90%以上,其中品位为98%的氯化钾产品有30.18 kt。