改善厚铜PCB无铜区流胶不均的方法

石邵阳 陈斐健 黄仁浪

(梅州奔创电子有限公司,广东 梅州 514000)

0 引言

随着人们对电子电器产品的功能与设计要求的不断升级,能满足大电流和高电压要求的厚铜印制电路板(printed circuit board,PCB)应运而生,并广泛用于居家电器、军事、医疗和基站等电子电器产品中。由于多层板具有铜厚和板厚的特点,在使用多张、高胶半固化片(prepreg,PP)压合时,如何避免流胶不均造成的板厚不匀,减少后工序在生产时的品质问题就显得非常重要。

本文通过对一款产品的分析研究,探讨内层铜厚70 μm的8层板在压合生产过程中,改善无铜区流胶不均的方法。

1 现状

1.1 不良现象

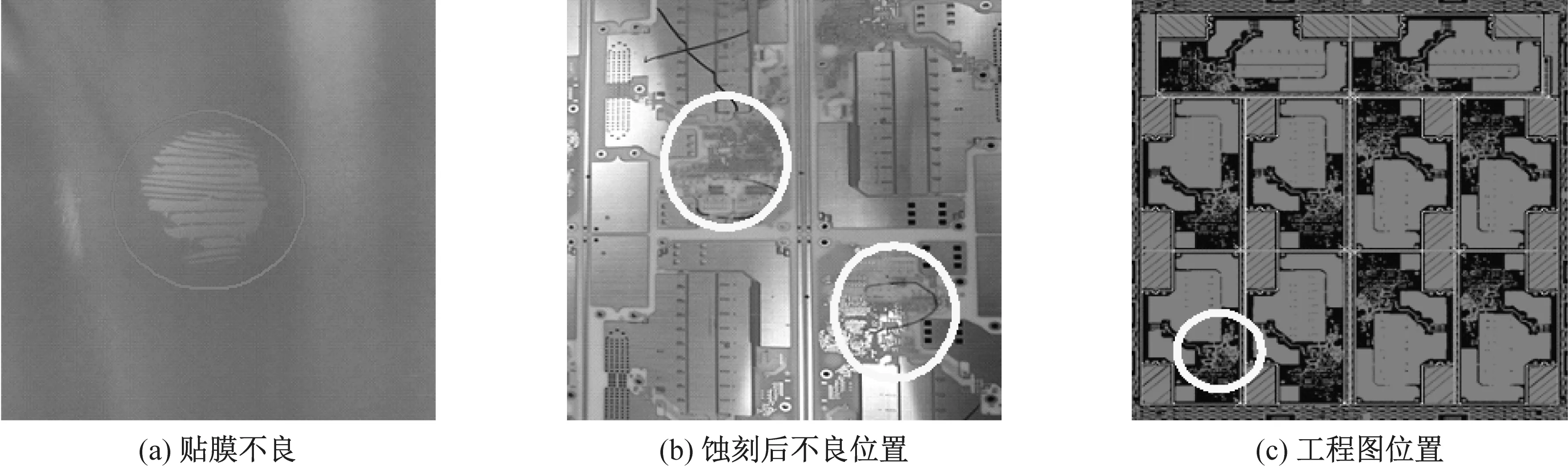

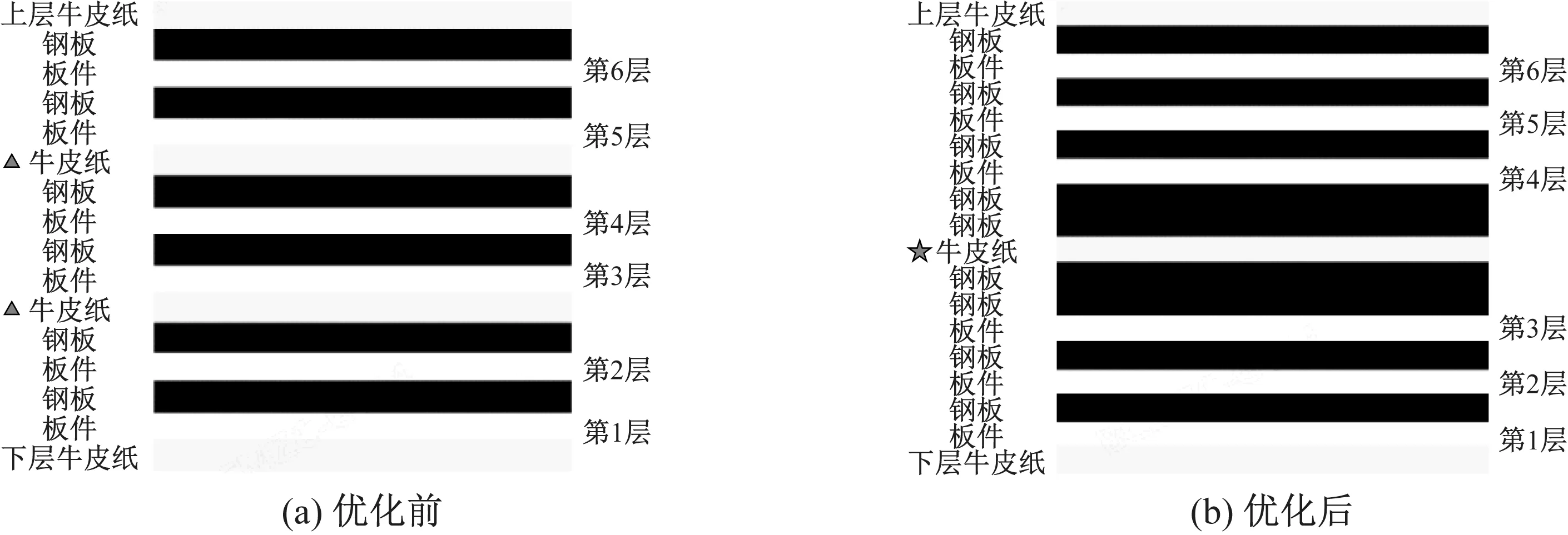

某款料号PCB 正常压合后,发现外层批量贴膜不良异常,通过对比工程图纸及测试分析,发现异常位置主要集中在无铜区位置,该批料号的在制板(panel,PNL)不良率达50%,经初步分析,判断原因为压合异常。板厚偏差较大,如图1所示。

图1 贴膜不良位置

1.2 切片分析

取异常板件,进行切片测量并分析,对出现贴膜不良位置与正常位置的切片进行对比,发现板厚不一致,异常处厚度差达到286.67 μm,如 图2所示。

图2 切片对比

通过切片数据,结合工程图纸分析,确定贴膜不良主要发生在无铜区域,初步判断为有铜区与无铜区的高度差过大导致。

1.3 抽样测量板厚

随机在该料号的批量板中抽取5块板,用9点法测量板厚,数据见表1。其生产制作指示要求压合板厚为(1.9±0.17)mm,9 点法测量的数据在范围内,但板厚的极差表现过大,介于0.147~0.198 mm,说明板厚均匀性较差。通过板厚测量数据可以判断,造成贴膜不良的原因为板厚不均。最关键的原因可能是压合时出现了流胶不均的现象,导致有铜区与无铜区板厚偏差较大。

表1 板厚测量数据 单位:mm

2 流胶不均原因分析

2.1 设计方面

2.1.1 叠构

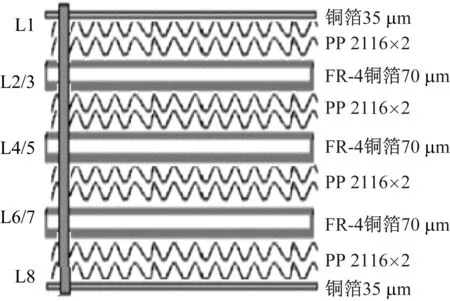

多层板叠构如图3所示。

图3 多层板叠构

(1)该板有3张FR-4芯板,芯板厚度0.2mm,铜厚70 μm,Tg=150 ℃;夹层2 张生益(S1000H 2116,RC58%)PP。

(2)残铜率:L2 为55%;L3 为55%;L4 为63%;L5为56%;L6为56%;L7为54%。

(3)芯板理论铜厚为70 μm,实际切片铜厚约67 μm。

(4)生益PP 理论厚度为130 μm,玻布厚度 95 μm,压合后奶油层需保持单面5 μm,理论填胶量:130-95-5=30 μm。

填胶量计算公式为理论填胶量=铜厚×(1-残铜率)。从理论计算结果看,L3-4填胶量基本满足要求,其他各层填胶量计算无异常。①L1-2 层:67×(1-55%)=30.15 μm;② L3-4 层:67×(1-55%)+67×(1-63%)=54.94 μm;③L5-6 层:67×(1-56%)+67×(1-56%)=58.96 μm;④ L7-8层:67×(1-54%)=30.82 μm。

2.1.2 图形

图形分析如图4所示。

图4 图形分析

(1)内层芯板无铜区大于55 mm×90 mm,且重叠。

(2)无铜区与有铜区铜厚相差6 层×70 μm/层=420 μm。

(3)板边设计成阻流条,会导致板边胶流失。

(4)实铜块(废料区)叠加会增加重叠位置高度,造成失压。

(5)单元间流胶槽偏小(0.5 mm),阻碍胶的有效流动。

从图形设计上来看,内层无铜区域大且重叠(>55 mm×90 mm),是导致流胶不均影响板厚的根本原因;如果压力不足,也无法保障无铜区有效填胶。

2.2 生产排版

该料号采用阴阳排版、6 层/本、垫2 次牛皮纸,符合正常排版要求。按照正常情况下阴阳排版及加垫牛皮纸可有效减少无铜区缺胶起皱异常,但因此板图形分布不均,无铜区域较大,阴阳排版方式反而会加剧高低落差。

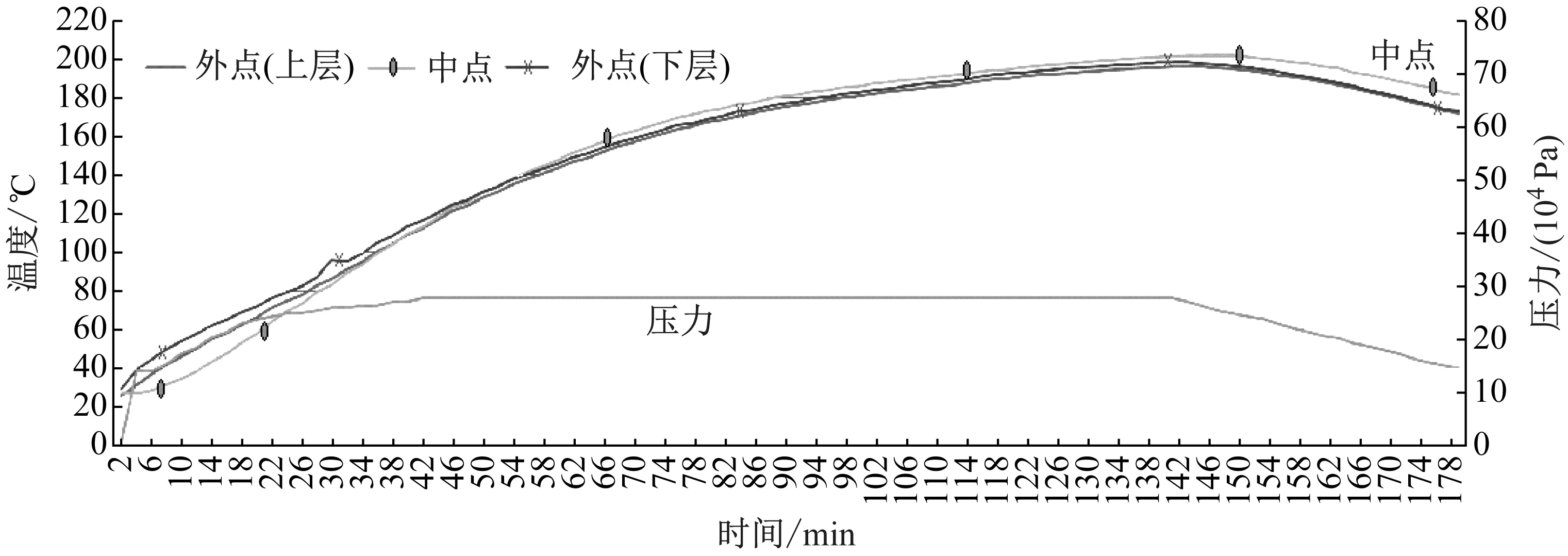

2.3 压合升温速率及全压点

如图5 所示,80~140 ℃的升温速率在1.9~2.22 K/min,112 ℃时上全压(28×104Pa),符合该料号PP 正常压合条件要求。但结合该板的图形设计,压合程序还可进行优化。

图5 压合程序

2.4 小结

综合以上设计、生产操作及压合程序等方面排查结果,引起贴膜不良问题的原因为该料号的板厚极差。影响板厚的因素主要有以下4方面。

(1)阴阳排版方式会加剧高低差产生,垫 2次牛皮纸会降低升温速率。

(2)内层无铜区域大且重叠(>55 mm× 90 mm),现有压合程式及排版方式不能有效填平有铜区与无铜区造成的高低差;同时,可对设计、排版、压合程式进行优化。

(3)出货单元工艺边挡板实铜块(废料区)叠加会加剧重叠位置高度。

(4)出货单元工艺边间流胶槽偏小,一定程度上会阻碍胶有效流动。

3 优化改善措施

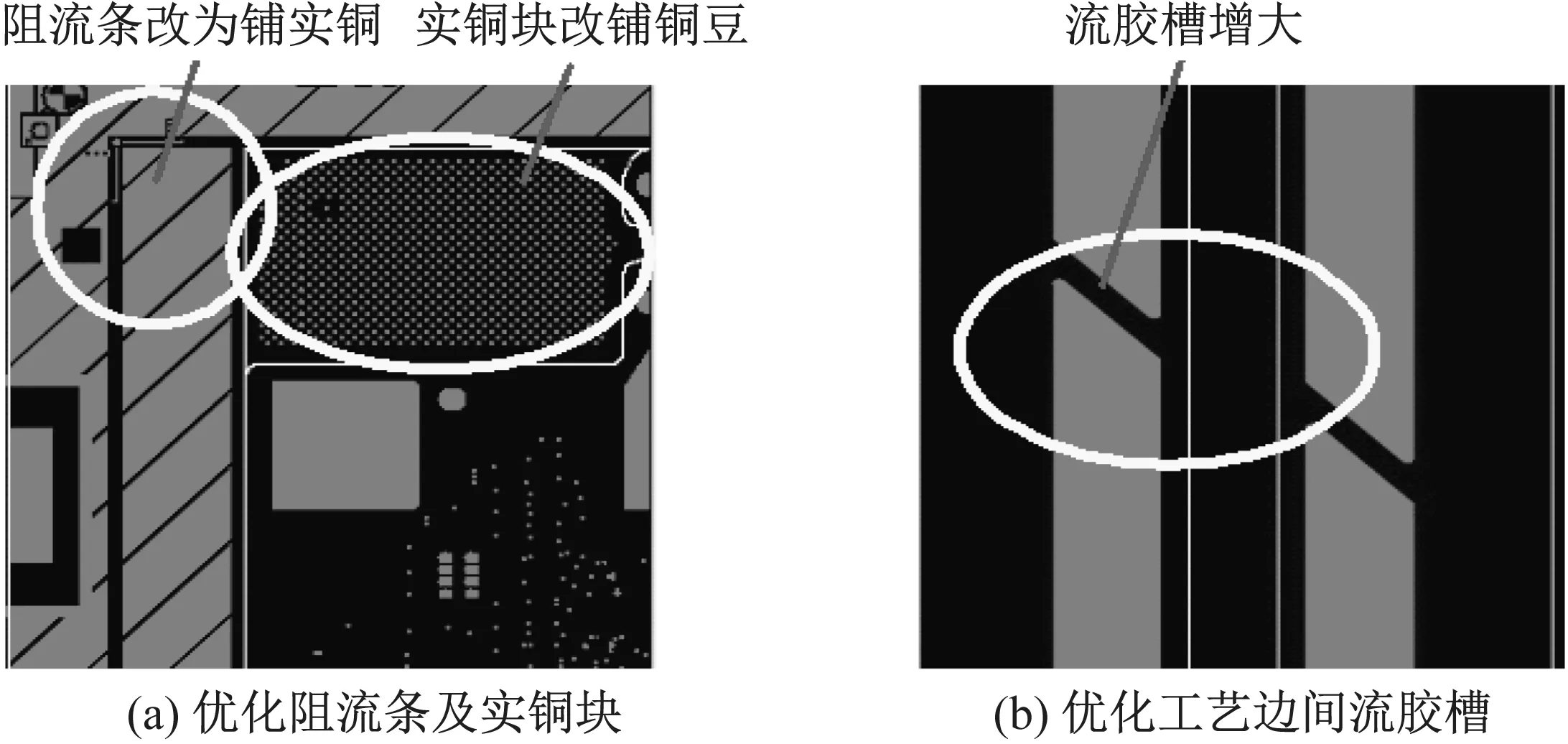

3.1 优化设计

优化在制板边,板边阻流条改为铺实铜,可减少板边的流胶损失,如图6 所示。优化出货单元工艺边间流胶槽,流胶槽由0.5 mm 增大到 1.0 mm,增加工艺边间胶流动;工艺边实铜块(废料区)改铺铜豆,增加填胶,降低高度差,铜豆大小为1 mm,铜豆内层间相互错开位置[1]。

图6 优化后设计

3.2 优化排版

原排版方式为6层/本、阴阳排版、垫2次牛皮纸;优化后为6层/本、正常排版、垫1次牛皮纸,上、下各加1块空钢板,改善板面均匀性[2],如图7所示。

图7 压合排版

3.3 优化压合参数

调整压力参数,压力由28×104Pa 调整至34×104Pa,升温速率及上全压点如图8 所示。调整后,80~140 ℃的升温速率为2.2~2.5 K/min,106 ℃上时全压(34×104Pa),升温速率较优化前提升0.3 K/min。

4 改善效果验证

4.1 压合后板厚测量

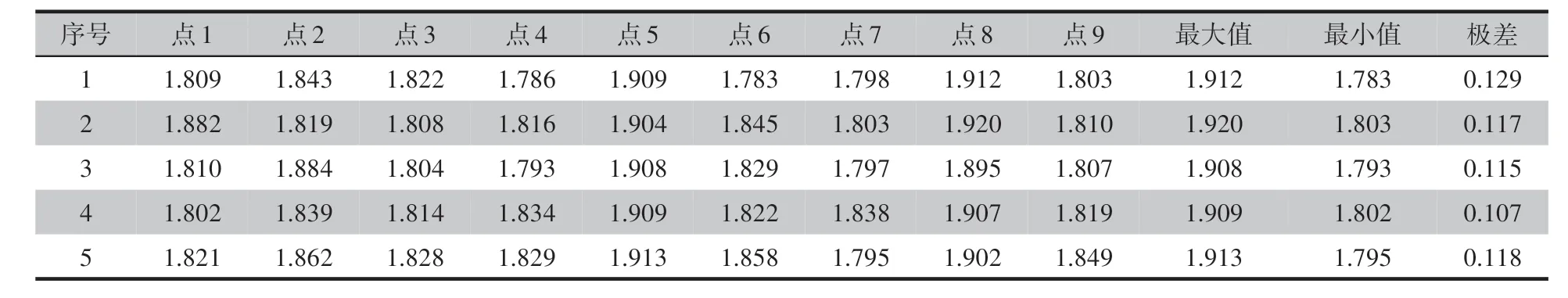

随机取5块板,用9点法激光测量板厚,数据见表2。

表2 优化后板厚测量数据 单位:mm

结合以上数据,压合板厚符合生产制作指示(1.9±0.17)mm 的要求,板厚均匀性对比优化前有较大改善,极差介于0.107~0.129 mm。

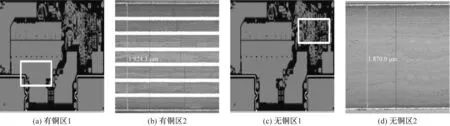

4.2 切片验证

选取有铜区与无铜区位置打切片,测量高低差异,高度差54.3 μm,如图9 所示。对比优化前后,结合测量数据,确定同一区域有铜区与无铜区切片高度差异明显缩小,高度差<60 μm。

图9 优化后切片

4.3 板厚验证

随机选取5 块板,分别测量空旷区(无铜区)与实铜区(有铜区)的板厚,数据见表3。通过空旷区与实铜区的测量数据对比,优化前极差最大0.198 mm,优化后同单元极差最大0.101 mm,同一块板件极差最大0.136 mm,改善效果明显。

表3 空旷区与实铜区测量数据

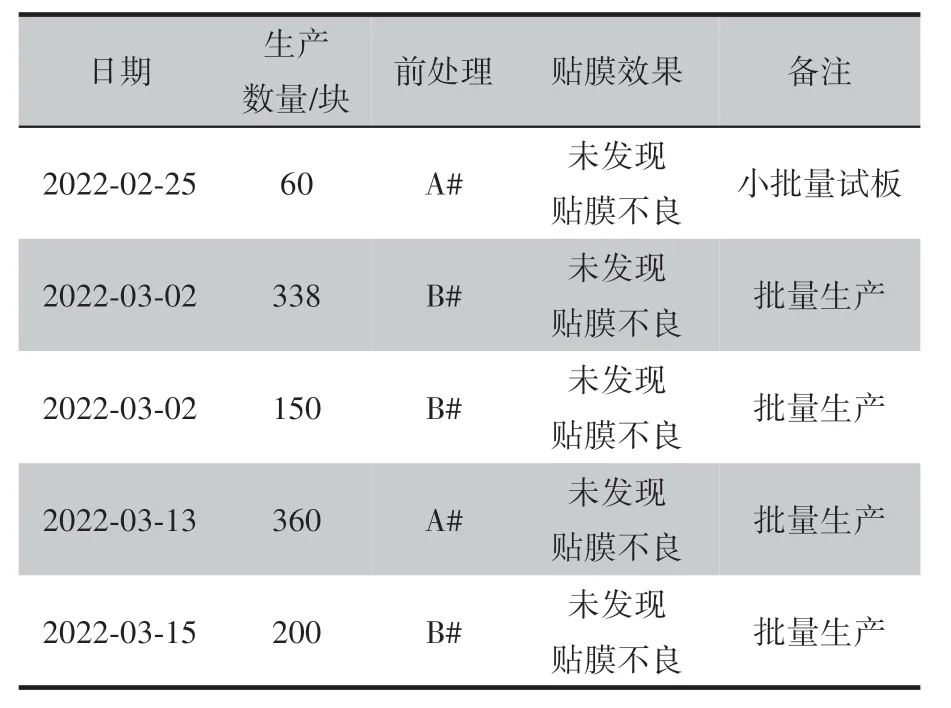

5 贴膜情况跟进结果

改善后开始尝试小批量试板,未发现贴膜不良,继续正常批量生产。跟进多批板后,确定贴膜正常,品质正常。跟进数据见表4。

表4 改善后跟进

6 结论

通过以上对比测试和优化措施可以看出,在生产厚铜板或图形空旷区面积较大的特殊板件时,容易引起压合时流胶不均,导致压合板厚不均。通过以下优化措施,可以达到改善板厚均匀性的目的。

(1)优化板边设计,板边铺实铜,减少胶流失。

(2)优化废料区实铜,改铺铜豆,减少有铜重叠区板厚偏厚影响。

(3)适当加大单元间流胶通道,使PP 流胶更均匀。

(4)调整压合程式,增加压力;同时,在每本中间加垫空钢板,增强刚性,有助于PP 流胶均匀。