一种微蚀剂自动添加的方法及应用

梅绍裕 刘磊 李幼芹

(东莞康源电子有限公司,广东 东莞 523932)

0 引言

印制电路板(printed circuit board,PCB)生产过程中,垂直沉铜线微蚀槽要求铜离子(Cu2+)浓度≤40 g/L,如持续做板不加以控制,则12~18 h就达到换缸要求。

为使换缸时间不耽误生产,实际换缸时是在不停线的情况下直接排掉旧药水,添加新药水建浴[某司微蚀槽体积550 L,微蚀缸开缸量:过硫酸钠(sodium persulfate,SPS)固体60 kg、50%硫酸14 L]。建浴一次添加药品量较大,同时也存在过硫酸钠溶解不充分和产品微蚀不良的品质隐患,行车在运行下建浴也存在操作安全隐患,因此需增加微蚀自动添加系统,杜绝药水浓度不稳定导致的品质隐患以及人为的安全隐患。

1 垂直沉铜线微蚀槽工艺管控

1.1 微蚀槽药水组分

垂直沉铜线微蚀作用是除去板子铜面上的氧化物及其他杂质,粗化铜表面,增强铜面与电解铜的结合力。微蚀缸药水组分及药水浓度管控见表1。

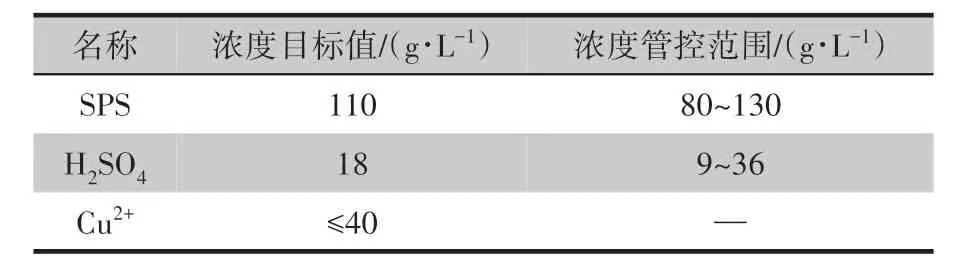

表1 微蚀药水浓度管控范围

1.2 换缸周期

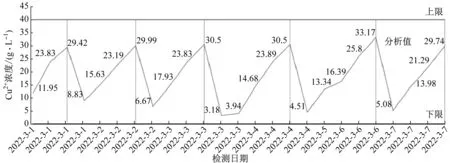

对微蚀缸铜离子(Cu2+)浓度进行一周数据监测分析,如图1所示。

图1 铜离子浓度趋势

从图1数据分析,Cu2+浓度曲线呈持续上涨趋势,每次急速下降均为换缸后的结果(图中红线标记为换缸),换缸频率基本达到每天1 次。微蚀缸换缸要求为铜离子浓度接近40 g/L时进行更换。

1.3 药水SPS浓度分析和加药

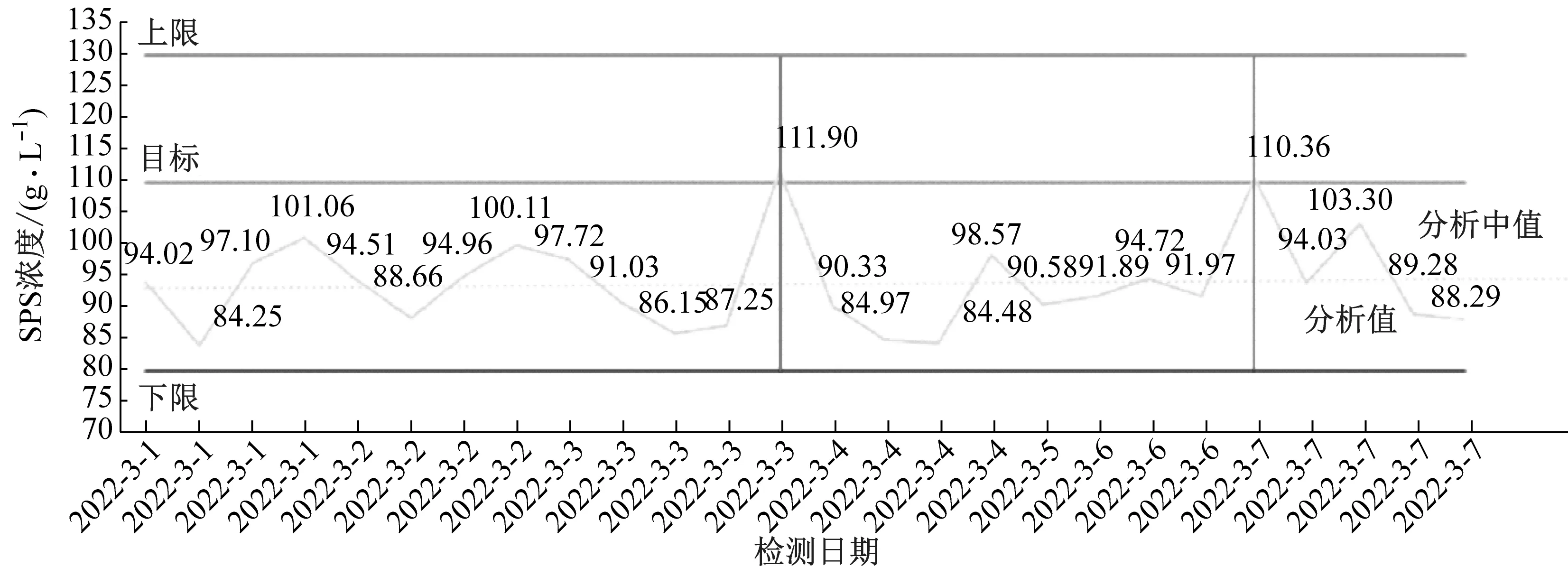

对微蚀缸SPS 浓度进行一周数据监测分析,如图2所示。

图2 SPS浓度趋势

图2 中垂直红线标记处为开线前换缸取样分析结果,达到目标值110 g/L 的要求;过程中平均值为93.9 g/L,且曲线整体偏下限。微蚀缸SPS 分析频率为每6 h/次,在生产过程中化验室3 h/次固定开单补加SPS 12 kg。

过程手工加药如图3 所示,加药量较大,SPS存在溶解不充分、局部浓度过高的问题,有微蚀过度导致品质隐患的风险。

图3 SPS过程手工加药

1.4 小结

(1)目前传统垂直沉铜线换缸频繁,且在生产过程中行车运行的情况下换缸危险系数高。

(2)开缸量(SPS 60 kg)及过程补加量较大,存在短期内SPS 溶解不充分、局部浓度过高的问题,有微蚀过度导致品质隐患的风险。

(3)过程药水浓度管控较差,难以达到中值管控要求,且分析频率及加药频率高。

(4)通过以上数据表明,垂直沉铜线微蚀缸需增加自动加药系统,改善SPS 浓度的稳定性、换缸周期和过程加药量。

2 自动添加方案设想

(1)自动添加设备:自动添加槽+溶解槽+定量杯+控制系统。

(2)通过每一架做板面积定量补加微蚀溶液,在主槽设有溢流口,补加后多余的微蚀缸药水通过溢流排废,铜离子铜缸溢流达到一个稳定的水平且满足离子浓度≤40 g/L。

(3)换缸周期满足7 d/次。

(4)药水稳定,满足SPS浓度中值管控要求。

3 具体计划

3.1 自动添加设计原理

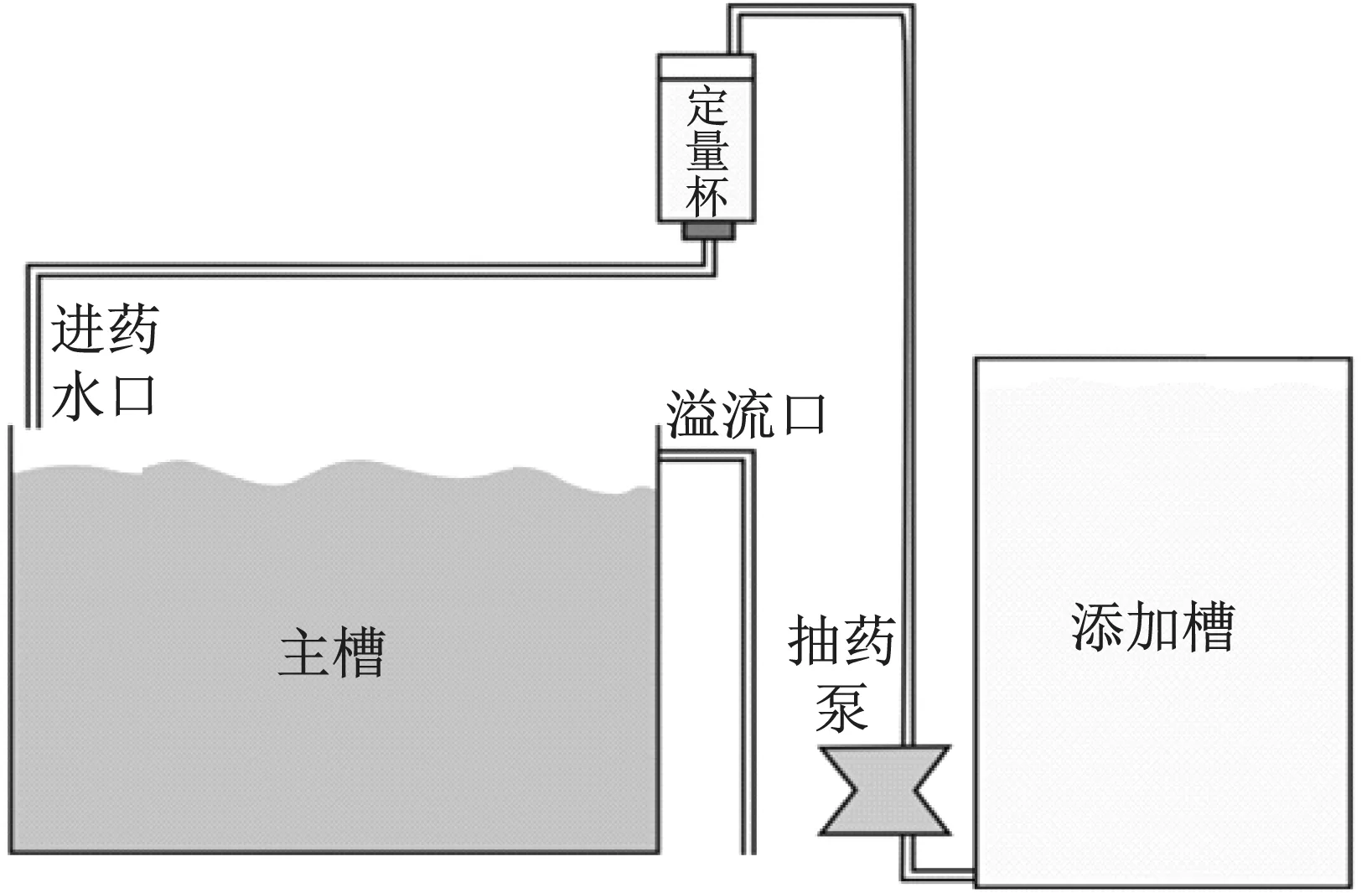

通过构思设计微蚀缸自动添加系统,其原理如图4所示。

图4 微蚀自动添加原理

根据设计图纸安装完成后,计算理论开缸浓度,投入测试使用。

3.2 自动添加槽药水浓度配置理论计算

3.2.1 蚀铜量计算

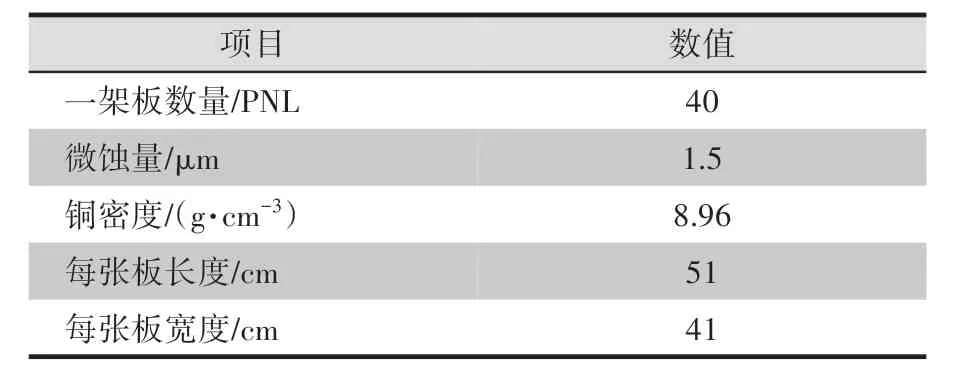

垂直沉铜线生产板按某司常规尺寸410 mm×510 mm 计算,每挂40 板(panel,PNL),微蚀量1.5 μm,计算得出每挂板微蚀掉225 g 铜进入微蚀液,计算数据见表2。

表2 每架板蚀铜量计算数据

式中:M为质量;ρ为密度;S为面积;H为厚度。

由式(1)可计算出每架板蚀铜量=8.96 g/cm-3×41 cm×51 cm×1.5×10-3cm×2×40=225 g。

3.2.2 SPS消耗量计算

微蚀槽药水主要成分为SPS(Na2S2O8)和硫酸,其中起微蚀作用的为SPS,硫酸提供酸性环境。

SPS微蚀铜的反应式如下[2]:

根据反应式摩尔比可计算出,每挂板蚀铜量225 g时,消耗SPS量M为836 g。

3.2.3 添加槽SPS浓度设定和加药量设定

加药量设定的依据为,每添加VL 的新药水,微蚀掉225 g铜时,微蚀后的药水铜离子浓度刚好达到需要换缸时的铜离子浓度(40 g/L)。为保证过程稳定,一般需严格管控,本次设定为35 g/L。因此,每次添加药水量可按照下式计算:

式中:V为每次添加药水体积;m为每挂板蚀铜量;c为槽液铜离子理论控制上限。

由此即可计算出每次添加药水体积为225 g/(35 g·L-1)=6.4 L。

添加槽SPS浓度可由下式计算:

式中:C为添加槽SPS 浓度;C0为微蚀槽SPS 浓度的目标值。

由此,可以计算出添加槽的SPS浓度目标值=836 g/(6.4 L)+110 g/L=240 g/L。

3.2.4 硫酸浓度数据

根据式(2)可知,微蚀槽硫酸无反应消耗,实际生产中只需要补充带出消耗即可。

根据以上计算得出的药水参数,设定自动添加,再根据实际微蚀槽药水浓度分析结果,对管控参数范围进行微调(平衡带入带出等因子的影响),即可投入正式使用。

4 方案验证及效果

微蚀自动添加系统使用后,实际运行效果如下。

4.1 过程加药量

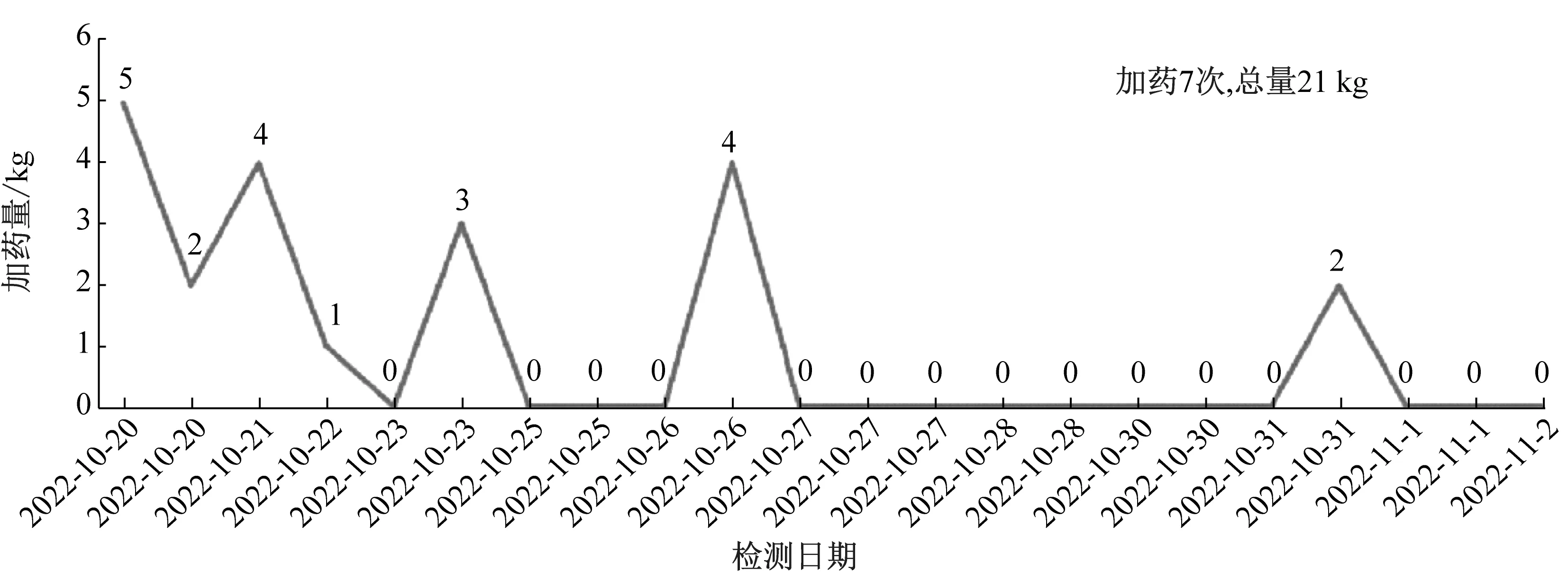

微蚀缸SPS 过程加药量监测14 d 数据分析如图5所示。

图5 微蚀缸过程加药量数据

由图5 可知,跟进14 d 过程加药量趋势数据为:总过程补加药量21 kg,加药7 次,加药频率每2 天1 次,过程加药量及加药次数大幅度减少,解决了生产过程中SPS 加药量大、溶解不充分、局部浓度高的问题,消除了微蚀过度导致的品质隐患。

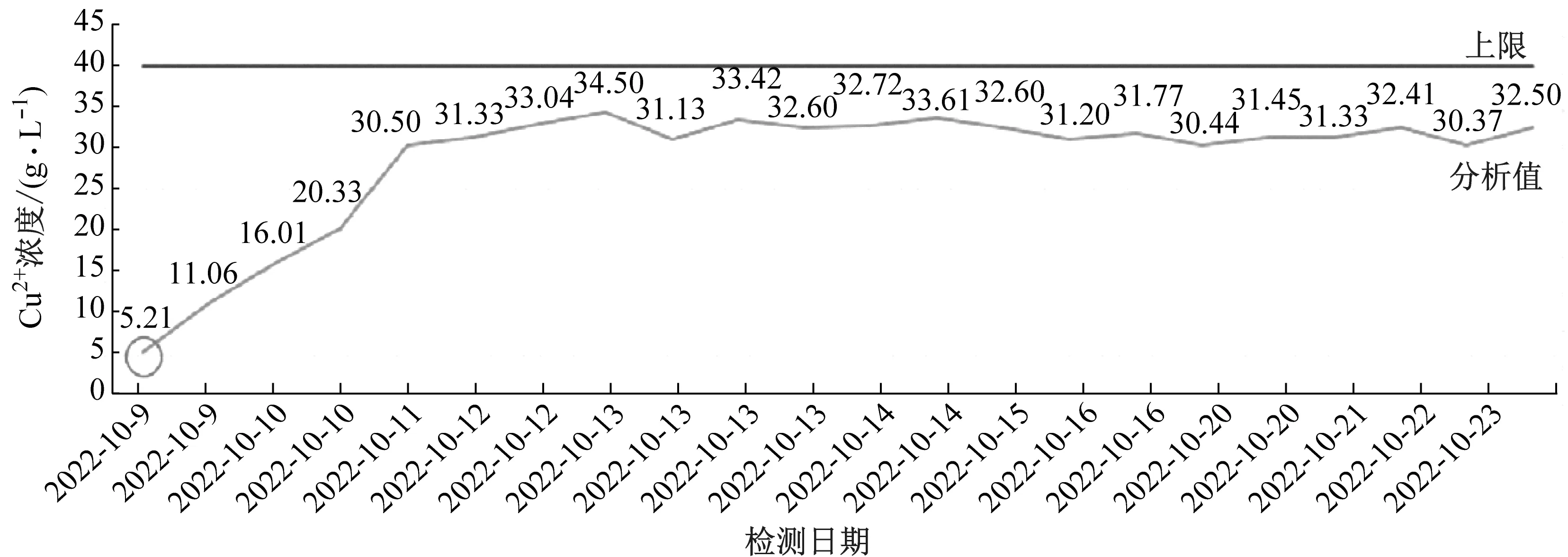

4.2 换缸周期

微蚀缸铜离子浓度两周数据分析如图6 所示。图6 红圈标记处为新开缸,开缸后铜离子浓度曲线逐步上涨,达到峰值后曲线基本保持在30~ 35 g/L(≤40 g/L),稳定性好,满足延长换缸周期的要求。

图6 铜离子浓度趋势

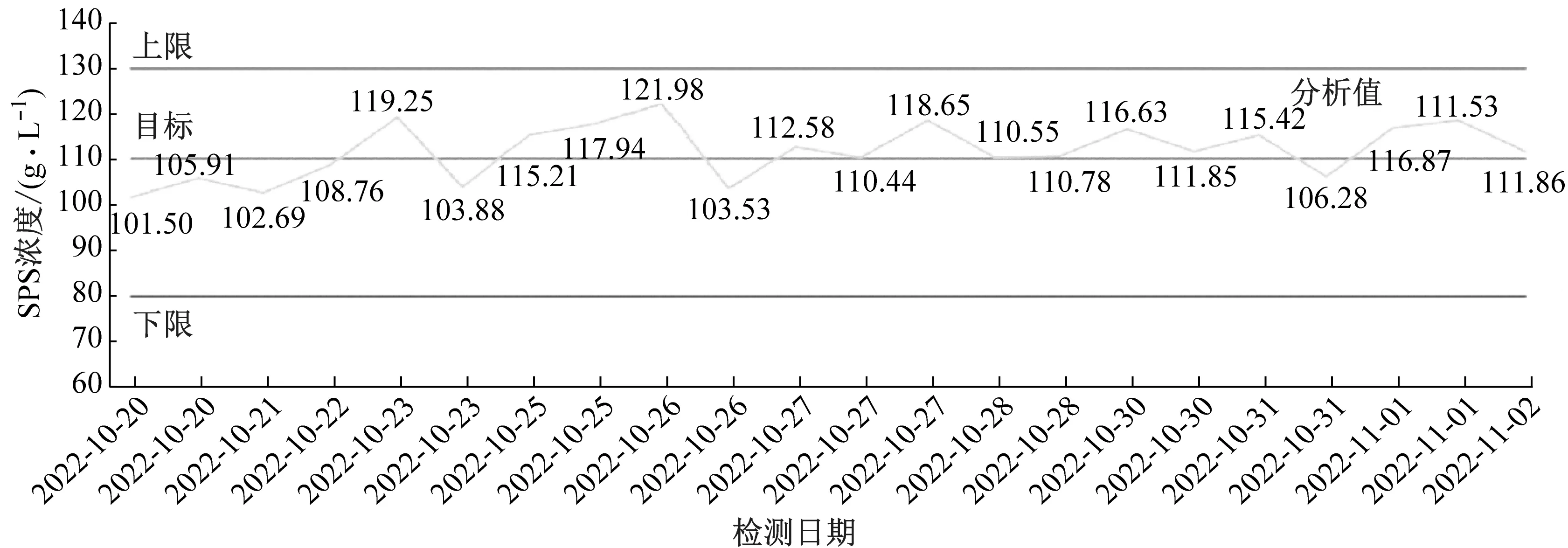

4.3 SPS药水浓度稳定性

微蚀缸SPS 浓度监测两周数据分析如图7 所示。由图7 可知,曲线在中值上下波动幅度小,稳定性好;平均值111.8 g/L,满足中值110 g/L 的管控要求;过程分析频率从原来的每6h 1 次降低到每天1 次,并且取消了生产过程每3h 1 次的化验室固定开单补加SPS 12 kg操作。

图7 SPS浓度趋势

5 结语

传统龙门沉铜线微蚀缸通过增加自动加药系统,改善了过程SPS 浓度的稳定性差、换缸频率高和过程加药量大的问题,同时也降低了化验室分析频率及过程加药频率,分析频率从每6h 1 次降至每天1 次,过程加药频率从每天6 次降到每 2 天1 次,降低了频繁建浴和补加的工作量,提高了药水的稳定性。