PCB镀覆孔异物堵塞不良分析

李仕武 王景贵 欧阳泽

(广州广合科技股份有限公司,广东 广州 510730)

0 引言

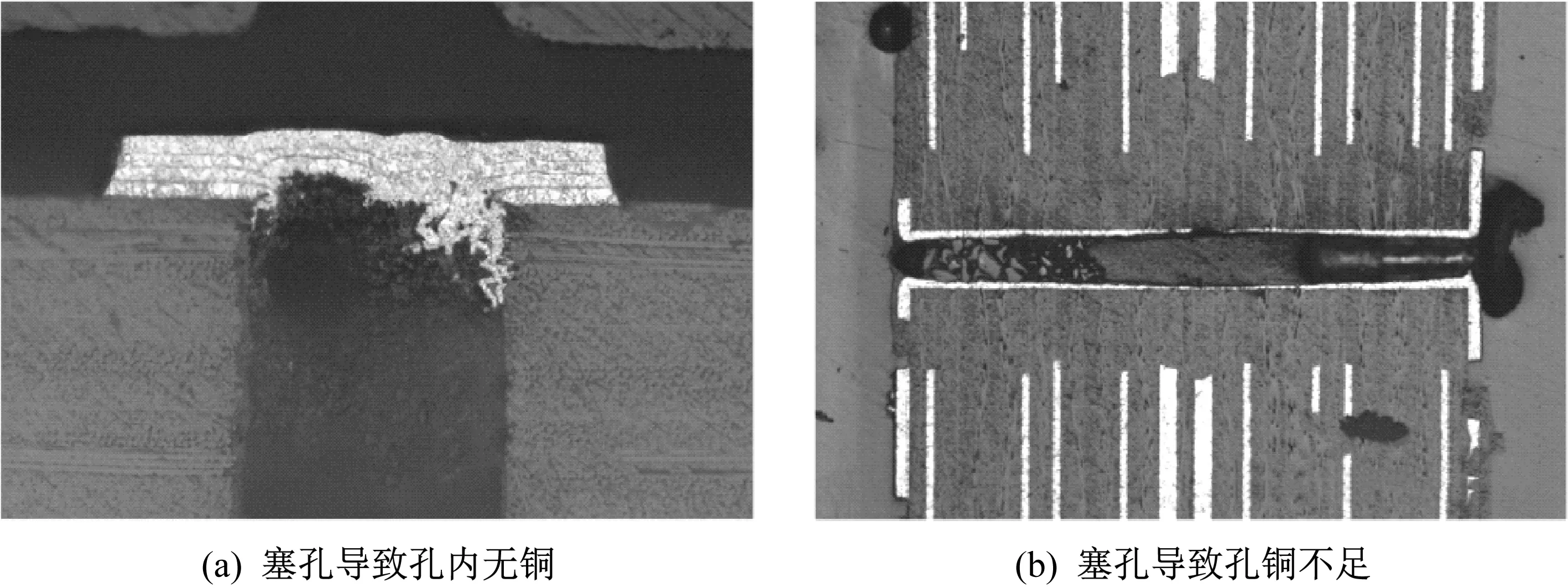

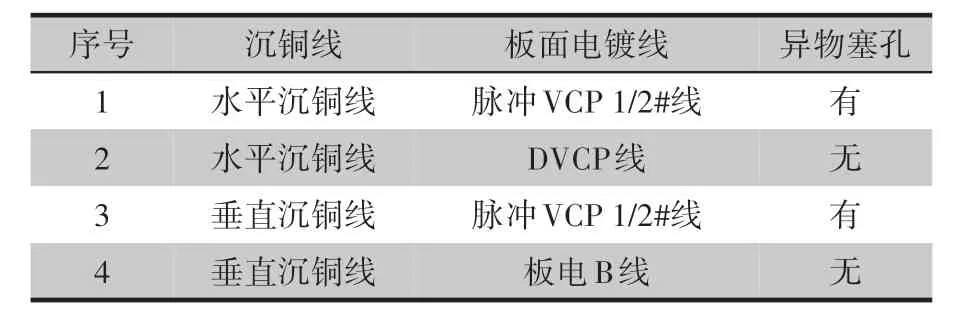

当前,随着通信技术的快速发展,作为电子元器件支撑载体的印制电路板(printed circuit board,PCB)也在快速发展。对PCB 的要求不断提升,除需要提升精细线路制作外,对孔壁质量也有更高的要求。在PCB 生产过程中,孔壁质量的可靠性一直都是重点控制项目。其中,异物进入孔内(异物塞孔)是影响孔壁质量的一大顽疾。PCB 厚径比越大,在沉铜与电镀生产过程中,产生塞孔的概率就会相应增大,影响孔内药水流通,产生一系列品质缺陷,如孔铜不足、孔内无铜等,如图1 所示。塞孔导致的孔内无铜情况可以在电测工序检测出来,但孔铜不足时,孔两端电阻偏大,用普通电测方式无法检测出来。如果采用低阻测试的方法,会延长生产周期,增加生产成本。

图1 塞孔导致不良

近年来,高厚径比板小孔塞孔问题仍持续存在。为了避免不良漏出至客户端,对塞孔的分析与改善迫在眉睫。本文主要通过对塞孔问题的失效分析,探讨塞孔不良的产生原因,并总结建立有效分析的步骤和方法,从而快速对问题原因进行分析定位,指导下一步的制程改善。

1 机理分析与分析思路

PCB 生产过程中,孔的制作包含多个工序,常规生产流程如下:钻孔→去毛刺→沉铜→板面电镀→外层图转→图形电镀。特殊流程还包含盖覆电镀(plate over filled via,POFV)、背钻等。异物塞孔问题在多个工序都有可能发生,塞孔不良的类型并不单一,其产生原因也各异。因此,良好的孔壁质量保证,需要多个工序共同努力。

1.1 塞孔机理

行业同仁对塞孔不良问题有较多研究与分析,查阅相关论文[1-4],按流程先后顺序整理相关研究及其原理,简述如下。

1.1.1 钻孔

失效类型有孔内毛刺和胶迹塞孔2 种。孔内毛刺因钻刀不够锋利,导致纤维丝未完全粘附在孔壁上,除胶之后又伸展出来,经过沉铜、电镀后形成铜丝状塞孔。胶迹塞孔因树脂胶本身质量不佳或不规范使用,导致孔内有残留。

1.1.2 去毛刺

失效原因主要在磨刷类型的选择及水洗与清洗过程。使用不织布磨刷磨板,会使钻孔后的孔口披锋形成铜渣,堵在孔边;使用尼龙刷并依据实际情况适当调整磨板参数,可减轻粉尘或披锋带来的塞孔概率。喷嘴堵塞会导致磨刷局部过热融解造成异物塞孔,因此磨刷水洗需要重点关注。

1.1.3 沉铜

沉铜线塞孔主要是因为累积的污垢与悬浮物附在板面。经切片观察发现,塞孔铜瘤形状不规则,铜瘤中心呈现暗棕色。通过保养清洁和过滤,减少污垢的带入与累积,保证生产板和拖缸板的板面质量。

1.1.4 电镀

前后处理缸需要定期酸碱洗,除去累积的水污垢。控制板条和陪镀板质量,减少异物带入。控制板条和铜球掉落,避免其在无电流情况下溶解产生铜渣。使用双层阳极过滤袋,增强对阳极泥的过滤效果。定期碳处理保养和碳芯过滤。

1.1.5 外层

前处理不织布磨刷轮在磨刷过程中掉磨屑,塞入孔口位置形成黑色异物塞孔,只调整不织布磨刷类型或磨板参数无法彻底解决,将前处理工艺更改为“尼龙刷+微蚀”工艺能较好地解决磨刷屑塞孔问题,并增强干膜与铜面结合力。

塞孔类型丰富,不同工序不同塞孔物质类型,其产生原因也不一致,生产过程中,与生产板接触的物质都可能引起塞孔。

1.2 失效分析思路

为了避免不良品流出,必须考虑将监控点前移。在钻孔和沉铜2 个工序中设置验孔流程,具体流程为:钻孔→去毛刺→验孔→沉铜→板面电镀→验孔。对验孔发现的不良品进行分析,查找失效原因。

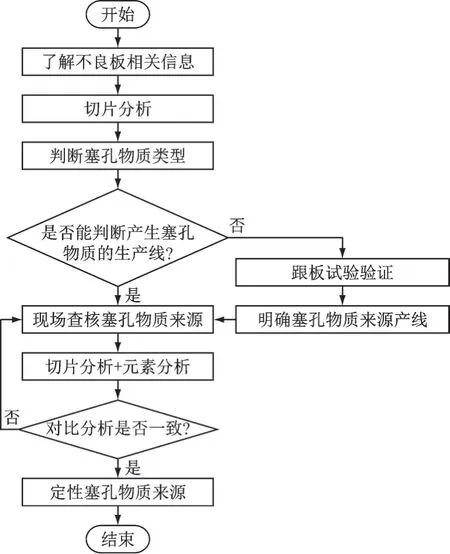

本文主要讨论沉铜板电镀后的验孔不良品。对塞孔失效的一般具体分析流程如图2 所示。①不良品的相关信息了解:了解型号特点、生产线等过程信息。② 表观检查:检查不良孔的外观型号,对塞孔物质类型有初步判断。③切片分析与元素分析:切片观察塞孔物质形态,并分析其元素含量,依据形态和元素判断塞孔物质类型,以及可能产生的流程或生产线。④ 跟板验证:在塞孔物质来源不明确的情况下,通过跟板验证或试验设计(design of experiment,DOE)的方式,明确塞孔物质来源;⑤ 现场检查塞孔物质来源:检查现场,对怀疑物质进行切片与元素分析比对,依据结果定性塞孔物质来源。

图2 异物塞孔失效分析思路流程

2 失效案例分析

2.1 垂直连续电镀线前处理异物塞孔

本次不良案例为板面电镀后验孔流程发现,进一步做切片分析并统计塞孔物质类型,发现同种类型的异物塞孔,且发生概率逐渐升高,需尽快分析定性塞孔物质产生来源,指导生产过程改善。

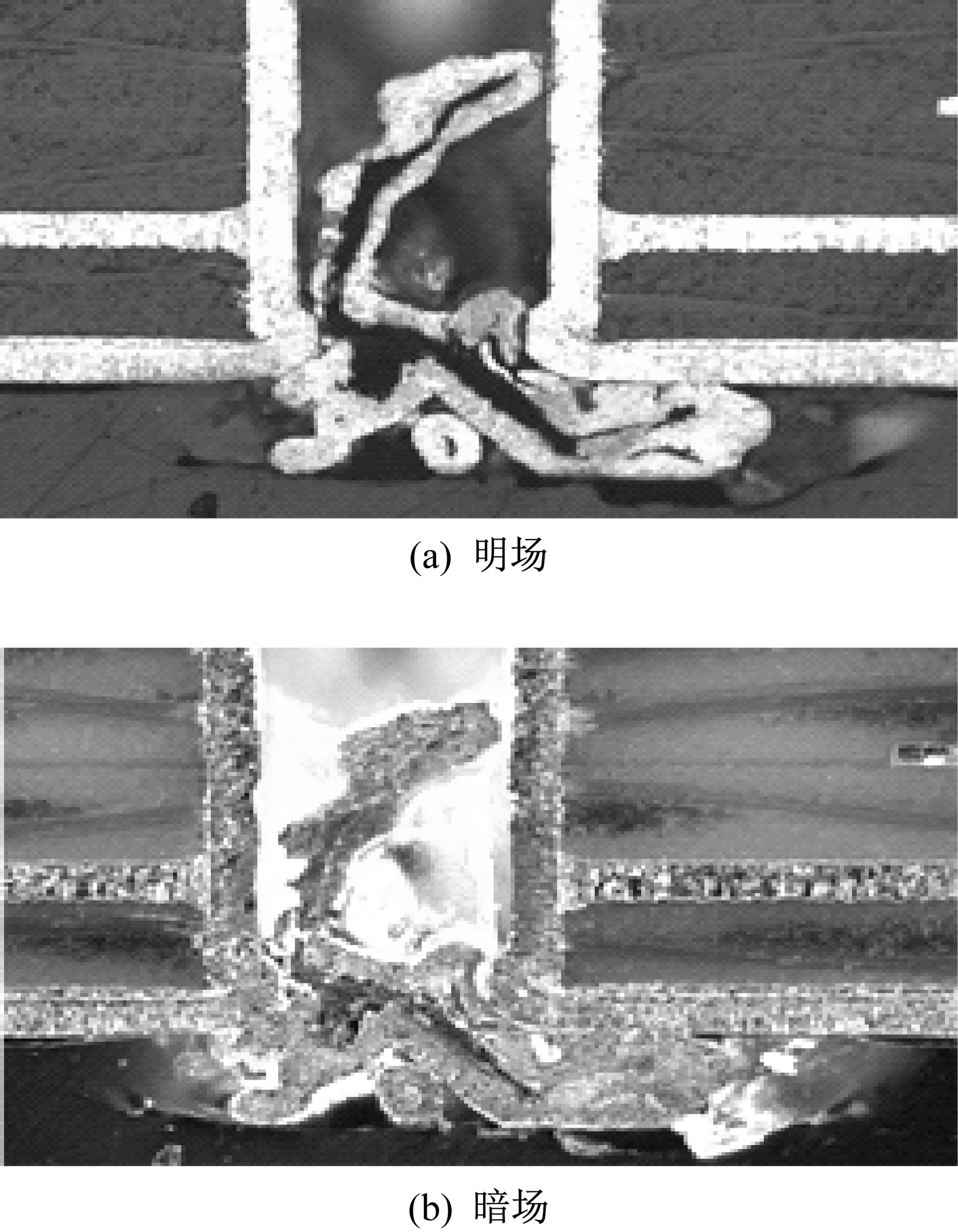

(1)失效切片分析。对该类型的塞孔不良的切片分析,初步分析结果如图3 和图4 所示。由 图3和图4可见,塞孔物质被电镀铜包镀,呈现黑色实体状态,没有絮状,说明塞孔物质可能是沉铜之前沾上,或者本身带有一定导电性。进一步对不良切片做电镜元素分析,发现包含元素为O、Mg、Si、S、Cl、Cu 等,在元素上没有表现出明显的特征。以上切片与元素分析结果,未能准确判断塞孔物质类型与生产线来源。

图3 异物塞孔切片

图4 异物塞孔的元素分析结果

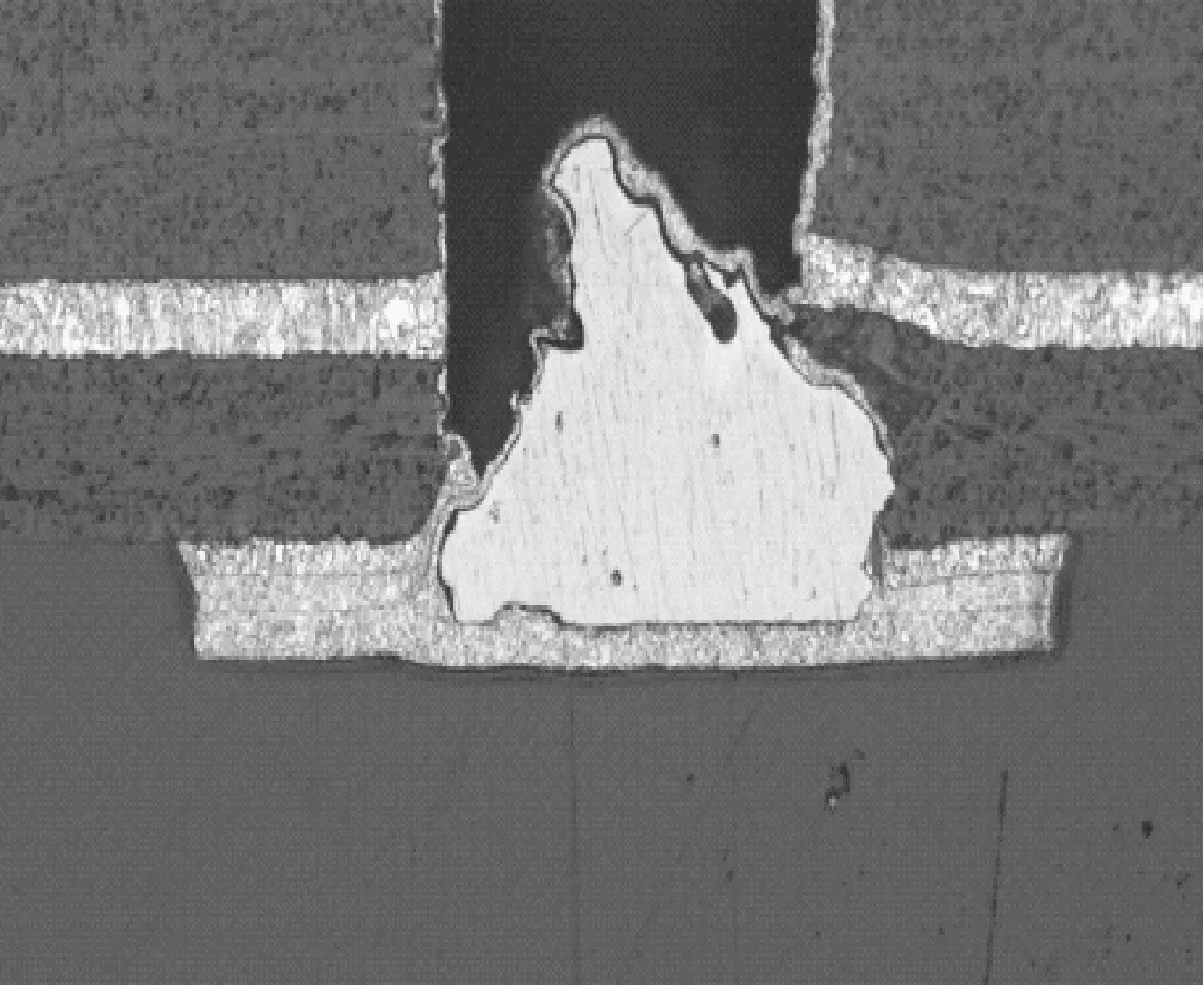

(2)跟板试验验证。沉铜工序的沉铜线有 2条,分别为水平沉铜线和垂直沉铜线;板面电镀线有4 条,分别为脉冲垂直连续电镀(vertical conveyor plating,VCP)1#线、脉冲VCP 2#线、双轨垂直连续电镀(double-track vertical conveyor plating,DVCP)线和垂直龙门线。沉铜线与电镀线的生产线组合跟板验证,整理结果见表1。由表1可见,本次异物塞孔不良主要是从2条脉冲VCP线产生。

表1 沉铜工序各生产线组合的异物塞孔确认结果

(3)现场检查塞孔物质来源。依据以上产线组合验证结果,需要重点排查从沉铜下板到脉冲VCP 线生产过程的每个环节。首先对比2 条沉铜线对接脉冲VCP线的步骤,分别为:①水平沉铜线+脉冲VCP 线,水平沉铜收板机→转运车→脉冲VCP 线投料机;② 垂直沉铜线+脉冲VCP 线,酸洗烘干线→转运车→脉冲VCP线投料机。

从以上对比结果可见,过程无共同点,说明此异物塞孔问题并非沉铜线到脉冲VCP 线之间产生。进一步排查脉冲VCP 线上的投料机、滚轮、药水缸、挡水滚轮等与生产板直接或间接接触的设备与物料,结果发现挡水滚轮手摸掉黑屑。取样做电镜元素分析比对,与塞孔异物电镜元素基本一致。初步判定海绵存在掉屑问题,在生产板被海绵滚轮挤压过程中,有掉屑塞入孔口。

(4)失效机理解析。海绵滚轮属耗材类产品,长时间使用会产生老化掉屑的情况。

(5)改善输出与效果跟进。更换不良的挡水海绵,并依据供应商建议和实际的每天检查,制定每季度一次的更换频率,后续未再出现该类型的异物塞孔。排查各沉铜线和电镀线上所有与生产板直接或间接接触的零部件的品质管控方法,避免出现同类问题。

2.2 水平沉铜线除胶缸金属渣塞孔

本次不良案例是在板面电镀后验孔流程发现的,且缺陷发生概率逐渐升高,说明生产过程中出现了固定的异物产生源头,需尽快分析定性塞孔物质产生来源,指导生产过程改善。

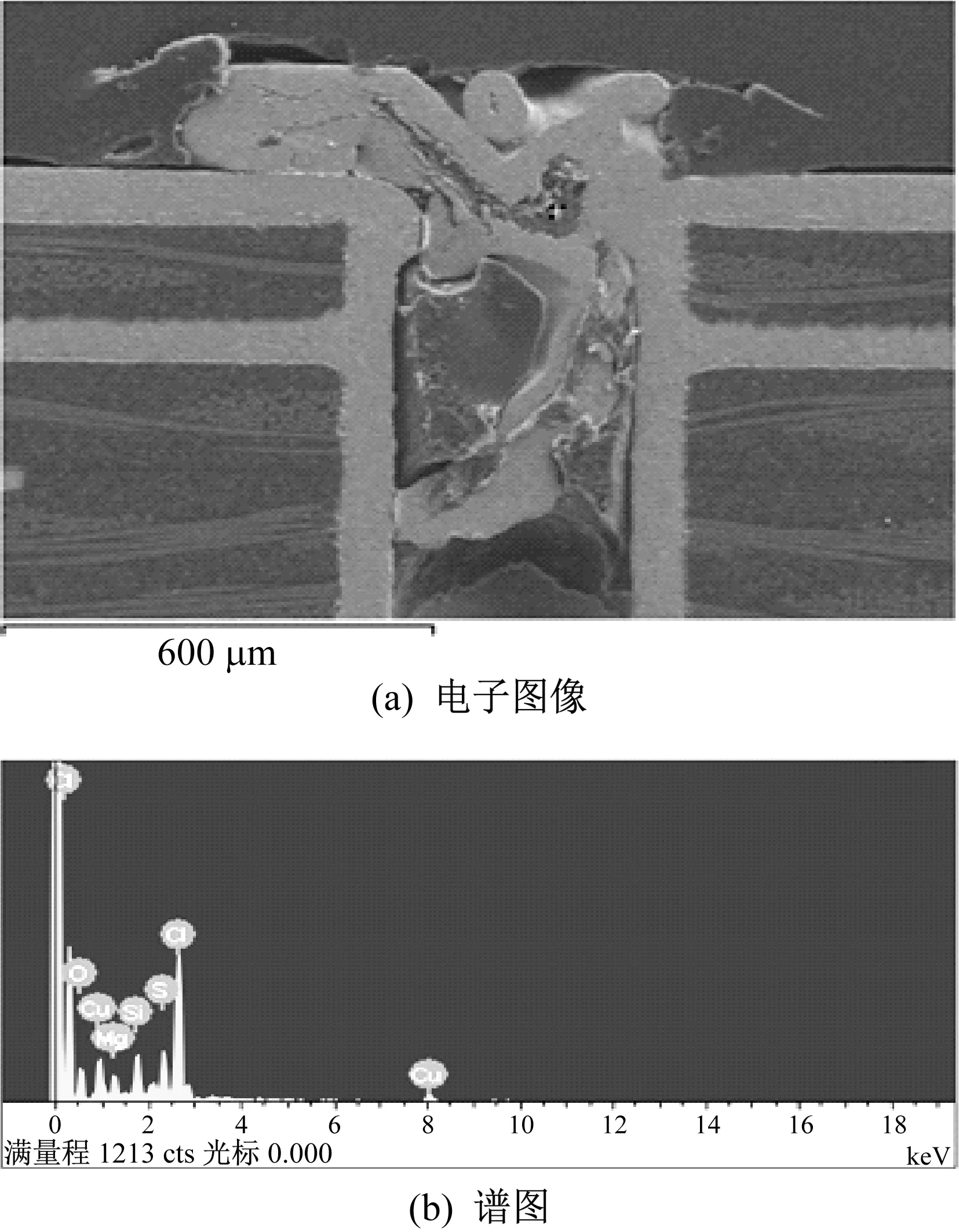

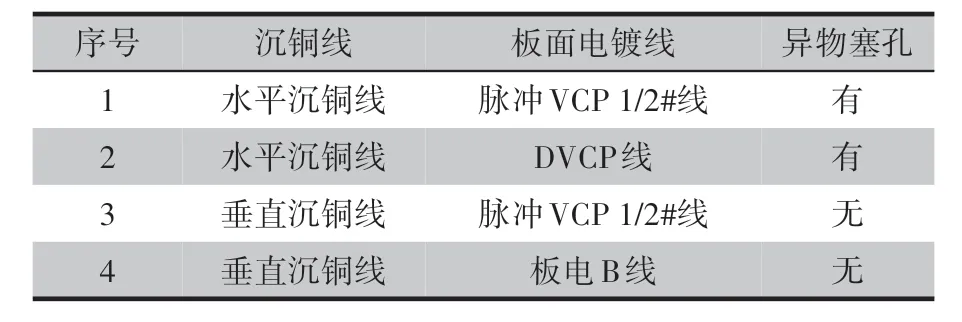

(1)失效切片分析。对不良孔切片分析,发现为银白色的固体物质塞孔。塞孔物质被电镀铜包镀上,说明塞孔物质可能是沉铜之前沾上,或者本身带有一定导电性。进一步做电镜元素分析,发现塞孔物质为钛和碳2 种元素,且钛含量质量比高达97.45%,说明是钛合金碎屑。不良切片如图5所示。

图5 金属渣塞孔切片

(2)生产线判定。统计出现该类型塞孔不良的生产线组合,见表2。经对比确定是水平沉铜线产生的不良。

表2 金属渣塞孔的产线组合统计

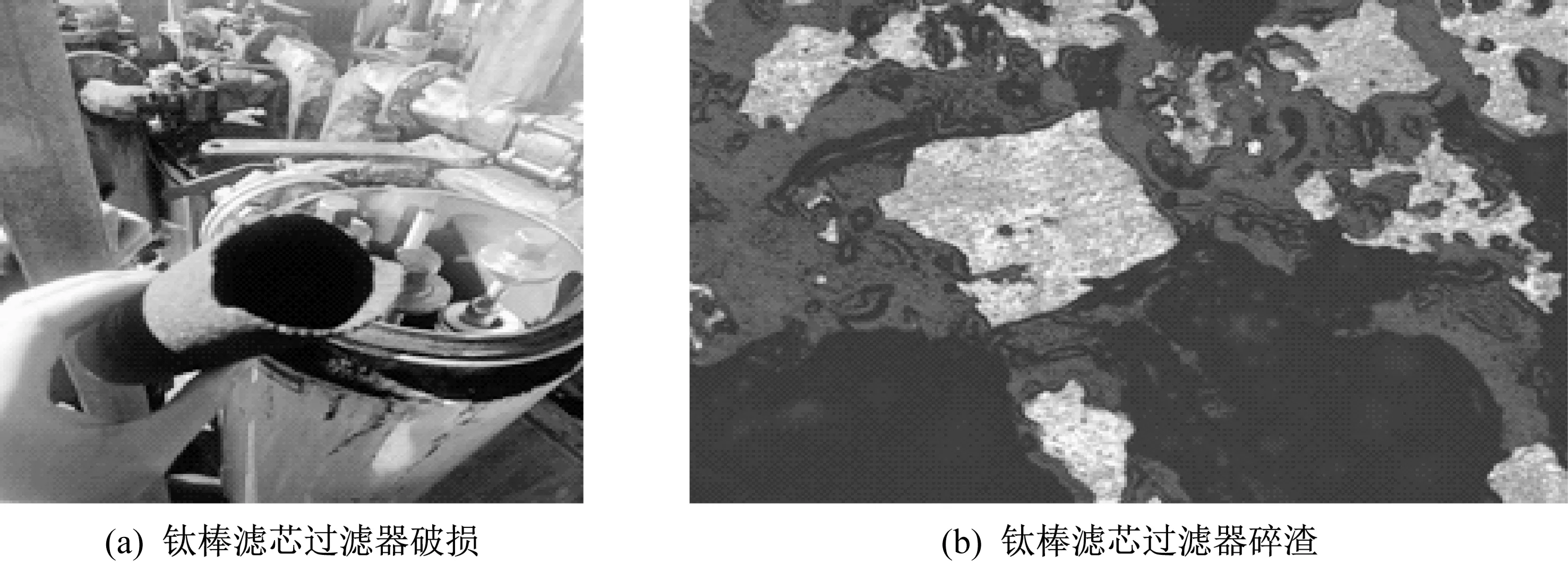

(3)现场查核塞孔物质来源。由以上分析,明确塞孔异物为水平沉铜线的含钛金属渣。进一步查水平沉铜线的所有含有钛元素的零部件,并逐个检查状态,发现仅除胶缸的钛棒滤芯过滤器破损,其他槽加热管等均完好。破损的钛棒滤芯过滤器如图6(a)所示。

图6 除胶缸的钛棒滤芯过滤器破损与碎渣

(4)塞孔物质分析确认。将破损的钛棒滤芯取下碎屑样品进一步做切片与电镜元素分析,与塞孔物质比对,结果钛棒滤芯碎渣呈现银白色固体颗粒状,如图6(b)所示。分析元素质量比,含钛97.84%,含碳2.16%,与塞孔不良切片的异物形态和元素种类、含量一致。因此,可以确定本次异物塞孔是由水平沉铜线除胶缸过滤器的钛棒滤芯破损产生,碎渣进入除胶缸药水中,在生产过程中粘附在孔口。

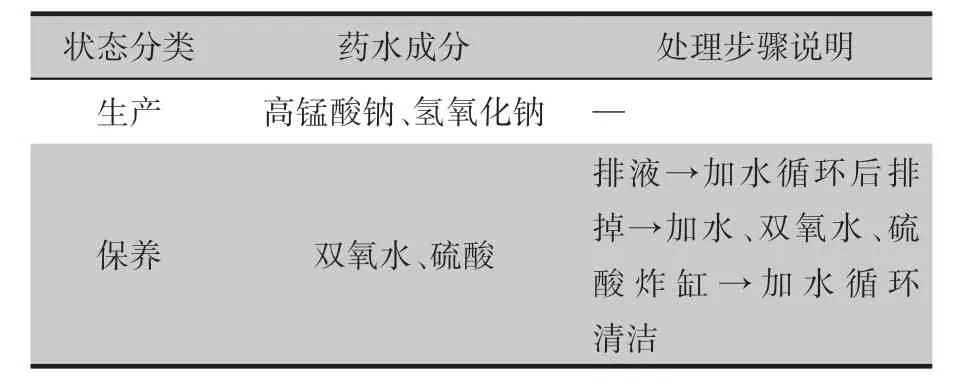

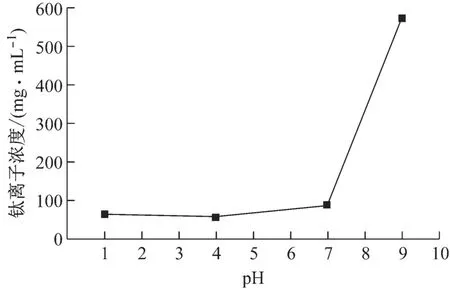

(5)产生机理解析。钛的表面极易形成一层致密的氧化膜,因此具有较高的耐腐蚀性[5],但钛在H2O2溶液中的耐腐蚀性较低,原因是被H2O2氧化后表面形成的氧化膜不致密,存在大量缺陷,使钛的氧化和氧化物的溶解同时进行。在不同pH 值时10%的H2O2溶液对钛的腐蚀曲线如图7 所示。可见pH>7之后,H2O2对钛的腐蚀性急速上升。除胶缸钛棒滤芯所处的的溶液环境分为正常生产和保养清洁2种状态,对比整理分析见表3。

表3 钛棒滤芯在生产和保养中的环境差异

图7 不同pH值时10% H2O2溶液对钛的腐蚀曲线[5]

结合以上腐蚀机理,分析其腐蚀破损的原因为保养过程中,钛棒滤芯被双氧水氧化,但这种不够致密的氧化膜在正常生产过程中,被含氢氧化钠的溶液浸泡,氧化膜逐渐溶解。该过程多次重复后,钛棒滤芯的腐蚀加深,最终破损,形成大量微小的钛渣,进入除胶药水中,在生产过程中粘附在孔口,产生塞孔。

(6)改善输出与效果跟进:钛棒滤芯破碎后,形成大量的细小钛渣,无法目视检查是否清除干净,且由于钛金属的耐腐蚀性,无法用溶液溶解的方式彻底处理掉。本次改善采用多次换缸清洁的方式,逐步减少缸内残留的钛渣,并将滤芯材质更换为316 不锈钢,落实保养过程中对金属滤芯的检查。跟进验孔,确认此类钛渣塞孔不良现象消失。

3 结语

本文主要总结并建立了异物塞孔的失效分析流程,分析了水平沉铜除胶缸钛棒滤芯过滤器腐蚀破损和脉冲VCP 线挡水滚轮掉屑这2 类不太寻常的失效类型,并找出问题产生的根因,提出改善对策,有效改善产品质量。

金属化孔的塞孔不良问题类型多样,不同类型的问题背后的原因不尽相同,但分析思路基本一致。按分析流程,利用好工具和方法,就能快速分析定位问题原因,改善产品的品质。