立辊式玉米收获割台夹持输送装置设计与试验

辛尚龙 ,赵武云 ※,石林榕 ,戴 飞 ,冯 斌 ,闫治斌 ,吕德玉

(1. 甘肃农业大学机电工程学院,兰州 730070;2. 甘肃省敦煌种业集团股份有限公司,酒泉 735000;3. 山东金大丰机械有限公司,济宁 272114)

0 引言

立辊式玉米摘穗割台工作时,一方面玉米果穗与立式辊组作用后立即和辊组分离,果穗与辊组接触时间短,果穗不易造成二次损伤,容易实现低损摘穗;另一方面,立辊式玉米摘穗割台配置的专用排杂装置可以消除玉米秸秆根部的土壤、枯萎叶片及田间杂草,减少秸秆的病菌及杂质,提高回收秸秆的铡切品质。近年来,国内研究人员对立辊式摘穗方式进行了大量研究,迪马、金大丰等立辊式玉米穗茎兼收机型得到了国内市场的广泛认可[1-2]。此外,立辊式玉米联合收获机割台具有结构尺寸小和不对行摘穗等特点,适宜在中国北方玉米全膜双垄沟播小地块及丘陵山地种植区域作业[3-4]。

国内立辊式玉米收获技术的发展可追溯到本世纪初。2005 年,张道林等[5-6]对立辊式玉米摘穗与茎秆切碎装置进行了系统设计与分析,为立辊式玉米收获的可行性方案设计提供了理论依据。2007—2010 年,刘枫等[7-10]对立辊式玉米收获割台夹持输送及摘穗辊组进行了台架试验研究,并分析了立辊式玉米收获机运动参数对玉米损失率的影响,为立辊式玉米收获割台的研制提供了科学依据。2011 年,刘枫等[11]针对立辊式玉米切割机构,通过运动学分析和对比试验研究,得出双圆盘缺口式切割器能满足收获机的高速作业,有效降低了单圆盘切割器的切割刀线速度。2013 年,王敦军[12]研制了4YZ-2B 型立辊摘穗式玉米收获机,验证了收获机的可靠性。2014—2015 年,郭晓晓等[13-14]针对立辊式玉米摘穗割台夹持输送装置可靠性差的问题,设计了一种浮动式茎秆夹持输送装置,并证明了浮动式三点夹持输送的可靠性。2017 年,耿端阳等[15-16]在对立辊式玉米收获割台夹持输送装置和摘穗装置的研究中,分别分析了间隙夹持定位输送装置和多棱立辊式摘穗装置主要结构参数设计方法,提出了玉米植株间隙定位夹持输送方式和立式激振摘穗折断机理。2018—2019 年,辛尚龙等[17-18]针对中国北方旱地全膜双垄沟播玉米种植模式,分别设计了轮式和履带式穗茎兼收型旱区玉米联合收获机,形成了较为成熟的玉米植株“往复式切割-间隙夹持-倾斜喂入-低损摘穗-穗茎分流收集”的旱区全膜双垄沟播玉米联合收获作业模式。

国外专用玉米果穗收获机大多为卧辊式拉茎辊与摘穗板相组合的摘穗方式,采用锥形小倾角加长拉茎辊及摘穗板间隙自适应装置实现割台低损摘穗[19-21]。且兼具大型、大功率、宽割幅、大喂入量及机具底盘可调平等特点,对立辊式摘穗的研究尚未见报道[22-23]。

目前,普通立辊式玉米收获割台普遍采用植株切割喂入、夹持输送并在立式辊组的相向转动作用下实现玉米果穗的摘落。其中,夹持输送过程由倾斜布置且带有拨齿的整体式夹持输送链和夹持轨道完成间隙夹持输送。在间隙夹持状态下,输送链条容易实现植株在割台上的姿态调整,有利于植株摘穗姿态角度(即植株喂入角)的形成[24]。但是,在间隙夹持及输送过程中往往会出现链条拨齿划断或划破玉米茎秆,难以保证茎秆稳定、有序喂入摘穗辊组等问题,致使割台喂入不畅,甚至频繁堵塞。

为此,本文在原有立辊式玉米收获割台夹持输送机构基础上,拟设计一种有序喂入并能稳定夹持输送的装置,以实现玉米植株的有序喂入和可靠夹持输送,提高立辊式割台的玉米植株通过性能。

1 整体结构与工作原理

1.1 夹持输送装置结构

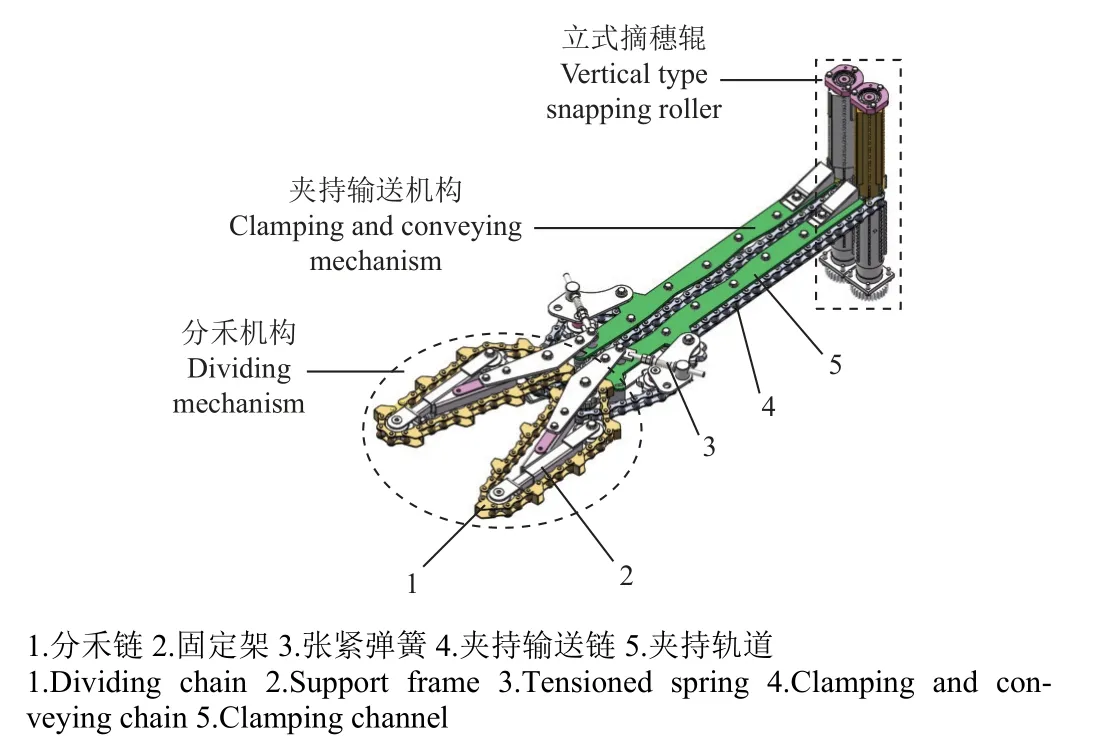

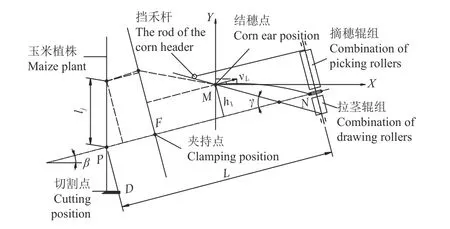

如图1 所示,立辊式玉米收获割台夹持输送装置由分禾机构和夹持输送机构组成。其中,分禾机构由固定架、分禾链等部件构成;夹持输送机构由夹持轨道、夹持输送链、张紧弹簧、链夹滑轮等部件构成。夹持输送机构后端与立式摘穗辊相连接。

图1 夹持输送装置Fig.1 Clamping and conveying device

1.2 工作原理

工作时,随着收获机的向前行驶,玉米植株在立辊式割台分禾机构分禾链的作用下进入由左右拨禾链齿形成的封闭空间,完成玉米植株的单株有序排列和依次喂入,在分禾链拨禾链齿的转动下将玉米植株送入夹持输送轨道前端,并实现夹持输送轨道左右夹持输送链的有效夹持。同时,位于夹持输送装置下方的往复式切割器完成玉米植株的有支撑切割,切割后的玉米植株在夹持输送机构左右夹持输送链的夹持和向后运动中实现输送过程,进而进入摘穗辊组实现玉米果穗的摘落。收获机主要性能参数见表1。

表1 收获机主要性能参数Table 1 Main performance parameters of combine harvester

1.3 玉米割台-植株作用方式

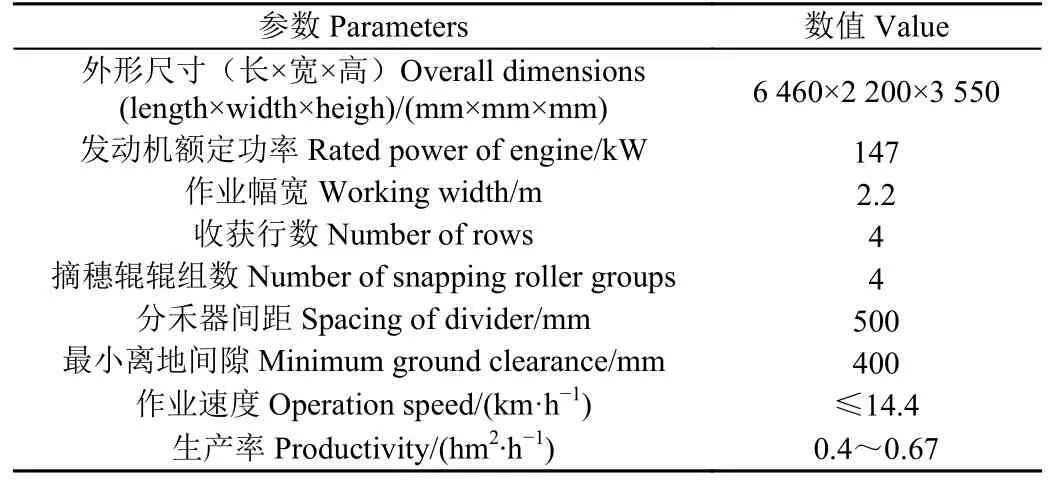

如图2a 所示,基于中国北方旱区全膜双垄沟播玉米种植农艺模式,选取联合收获机行走轮中心距为2.2 m[4],设计收获割台幅宽为2.2 m,摘穗装置设置在割台后方中间位置,适配茎秆铡切装置,完成穗茎兼收。

图2 立辊式玉米收获割台农机农艺结合示意图Fig.2 Schematic diagram of agricultural machinery and agronomy for vertical roller type corn harvest header

为了便于田间作业,确定割台收获形式为等行距收获,立辊式割台上玉米植株夹持点等距设置为500 mm,左右2 边行为对行收获,中间2 行植株在分禾器及分禾链拨禾链齿的作用下进入夹持输送机构。

2 关键结构设计

2.1 分禾机构与拨禾喂入过程分析

2.1.1 分禾机构

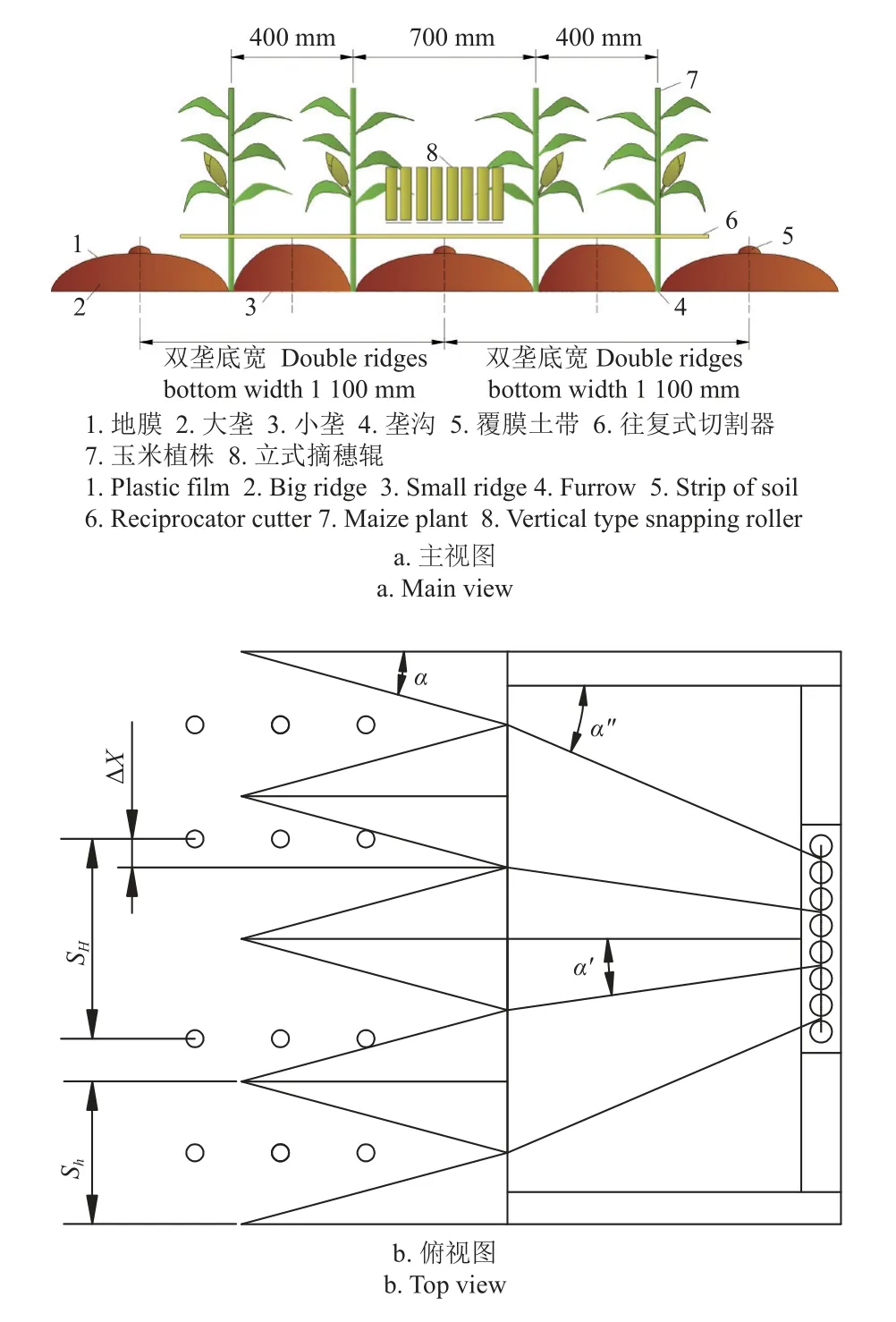

如图3 所示,由固定架、链轮、分禾链组成的分禾机构左右对称布置,分禾链采用玉米收获机专用链条,节距P=38.1 mm,相邻拨禾链齿距离为4P(152.4 mm)。拨禾链齿齿宽34 mm、齿高22 mm,有效增大了拨禾链齿与植株茎秆的作用面积,分禾、扶禾效果更好。

图3 分禾机构Fig.3 Dividing mechanism

为了实现玉米植株的单株有序喂入、稳固支撑切割且能有效提高拨禾齿作用高度,将分禾机构末端叠加在夹持输送机构上方,以等间距交错布置左右拨禾链齿。喂入口处分禾链与拨禾链齿形成的封闭空间最大直径为49 mm,该间隙下植株根部茎秆能够通过喂入口,且分禾机构与夹持输送机构的叠加增加了植株茎秆与夹持输送装置的作用面积,能实现植株的可靠喂入。

2.1.2 拨禾喂入过程分析

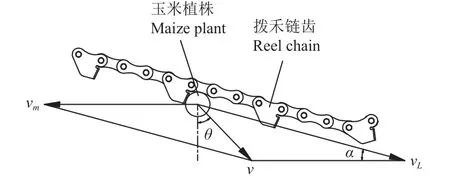

如图4 所示,田间作业时,为了将玉米植株依次有序导向夹持输送机构,且在该过程中不推到或折断玉米植株,需对拨禾喂入过程进行运动分析[25]。

图4 拨禾喂入过程运动分析Fig.4 Motion analysis for toggle and feed in corn stalk

分禾链拨禾速度vL与机具前进速度vm之间的关系为

根据图4 几何关系有:

式中β为割台倾角,β为10°~30°。

由拨禾喂入过程运动分析可知,分禾机构能够顺利拨禾的条件为:分禾链拨禾速度和收获机前进速度的合速度与收获机前进方向垂线间的夹角θ> 0°,分禾链拨禾速度vL必需大于机具前进速度vm。

由理论分析,分禾链与机具前进方向间的夹角α越小,分禾机构对玉米植株推到的可能性越小,其分禾效果越好[26]。根据玉米收获割台空间布置情况,确定α=15°,根据图2b 几何关系,分禾机构有效拨禾段链条最短长度为

式中Lmin为分禾机构有效拨禾段链条最短长度,mm。

代入数据得Lmin=380 mm,本文取有效拨禾段链条长度为500 mm。

2.2 夹持输送机构与夹持输送过程分析

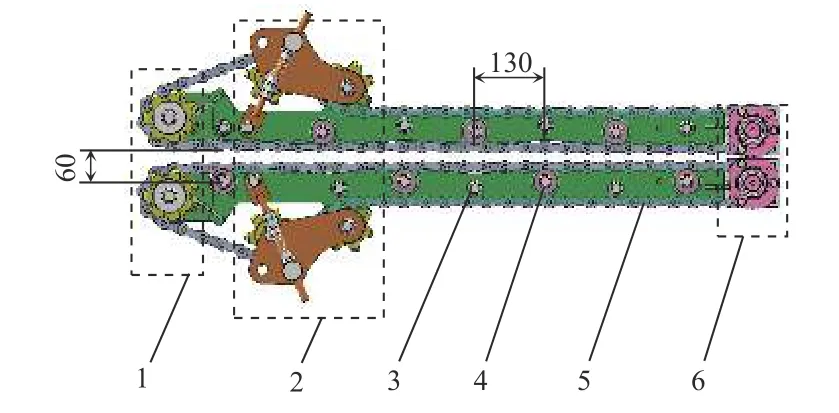

2.2.1 夹持输送机构

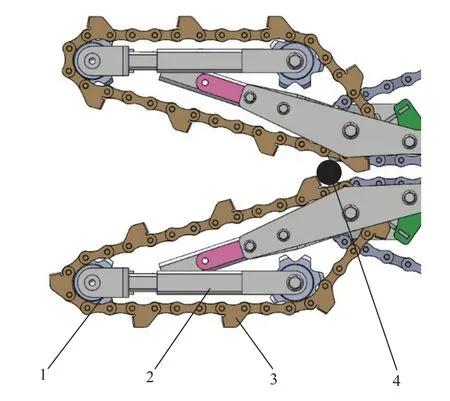

如图5 所示,为了增大夹持输送机构的夹持力,设计了一种在张紧弹簧的作用下,当玉米植株被夹持部位直径不同时,能实现夹持间隙的自适应调节和改变。夹持轨道同侧大小链夹滑轮中心距为130 mm,夹持轨道两侧大小链夹滑轮外圆间的距离为60 mm,夹持轨道间的垂直距离为40 mm,夹持输送链外链板直径为22 mm,则两夹持链条间的最小间隙为60-22×2=16 mm,最大间隙为夹持轨道间的垂直距离。故夹持输送机构间隙可变范围为16~40 mm。此外,夹持轨道上下板之间的距离为66 mm。夹持轨道、大小链夹滑轮和夹持链条形成了折线型夹持通道,保证夹持输送通道中每一株植株的稳固夹持与输送。

图5 夹持输送机构Fig.5 Clamping and conveying mechanism

2.2.2 夹持切割过程分析

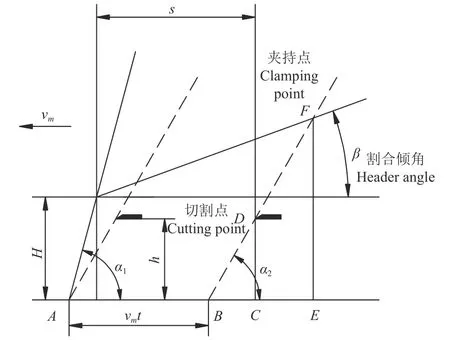

玉米植株在夹持状态下的切割是植株能够保证有序输送的必要条件。玉米植株被夹持切割后,受机具前进作用和拨禾链条的分禾作用,在收获机作业方向上,玉米植株会出现前倾或后倾等不确定姿态。为了防止切割后玉米植株不能顺利进入夹持轨道,并合理设计夹持输送装置结构形式,对玉米植株在机具前进方向上进行植株姿态变化分析。

如图6 所示,在机具前进方向上,设玉米植株在夹持时和切割时与水平地面间的夹角为α1、α2,切割器离地高度为h,割刀安装位置s(即植株夹持点与切割器在机具作业方向上的距离为s),夹持点离地高度为H,玉米植株从开始夹持到被切断所用时间为t。假设机具静止,玉米植株以vm向机具运动[24]。

图6 夹持切割过程玉米植株姿态变化分析Fig.6 Analysis of maize plant posture change during clamping cutting

根据几何关系,在△BCD中:

在△BEF中:

由式(6)~(7)可得:

由式(8)可知夹持切割过程机具前进方向玉米植株姿态的变化与拨禾链条线速度vL、切割器离地高度h、切割器安装位置s、割台倾角β等参数有关。其中,切割器离地高度h与割台倾角β相关,决定收获机作业过程中的留茬高度。切割器安装位置s可通过调节割台往复式切割器左右固定臂的伸缩量来实现,本研究取割台倾角β为0°时,对应的切割器割刀在夹持点正下方位置,保证了收获机正常作业过程中玉米植株的先夹持再切割。

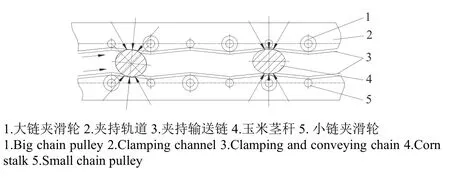

2.2.3 夹持输送过程分析

如图7 所示,为了实现玉米植株夹持输送的可靠性,采用大小链夹滑轮与双边夹持输送链形成的折线型夹持输送通道,在双边夹持输送链张紧机构的作用下,实现夹持输送间隙随植株茎秆粗细的自适应调节。玉米植株在未进入夹持输送机构时,左右夹持链条间的间隙较小。随着玉米植株进入夹持输送机构,在张紧机构的作用下,左右夹持输送链被茎秆撑开,此时,植株茎秆被左右夹持输送链条“包裹”,夹持部位受力点增多,夹持稳定性好。

图7 玉米植株被夹持部位夹持输送过程示意图Fig.7 Schematic diagram of clamping and conveying process of maize plant at the clamping position

夹持输送机构轨道长度与玉米的结穗高度、割台倾角等因素有关,田间试验结果表明,当玉米的结穗高度过低、割台倾角过大等都会导致玉米果穗不能到达立辊式摘穗辊组。为了避免果穗在夹持输送轨道上摘落,对夹持输送过程中玉米植株的姿态变化进行分析。

如图8 所示,为立辊式玉米割台植株姿态变化过程示意图。假设植株在夹持输送过程中无相对滑移,在植株碰到挡禾杆时,玉米果穗在点M位置,要使立辊式割台正常摘穗,果穗需运动至最低摘穗位置(点N)处,则M点玉米果穗的自由落体高度应当小于等于玉米果穗从夹持点P点到N点植株的提升高度[15]。

图8 玉米植株姿态变化过程Fig.8 The process of position change of maize plant

夹持点至结穗点的高度lj等于果穗结穗高度减去留茬高度与夹持高度,取lj=0.8 m。在(0,π/2)区间上,割台倾角β的余切值递减,植株喂入角γ的正弦值递增,因此取β=30°、γ=45°进行计算。代入各数据可得夹持输送轨道最小长度L为0.952 m。考虑到在夹持输送过程中植株相对夹持链条的滑移等因素,本研究取夹持输送轨道长度L为1 100 mm,即夹持点到摘穗点的距离为1 100 mm。此时,按照全膜双垄沟播玉米田间种植平均行距35 cm 计算,立辊式割台夹持输送装置最大夹持输送量为3 株。

已知立辊式玉米收获割台中间行夹持输送链与水平方向的夹角为α′,边行夹持输送链与水平方向的夹角为α′′(图2b),则两中间行与两边行的理论线速度分别为

式中vL′为中间行夹持输送链线速度,m/s;vL′′为边行夹持输送链线速度,m/s;vm为机具前进速度,m/s,取vm=2~4 m/s;α′为中间行夹持输送链与机具前进方向之间的夹角,(°),α′=8°;α′′为边行夹持输送链与机具前进方向之间的夹角,(°),α′′=23°;β为割台倾角,(°),取β=10°~ 30°。

将各数据代入式(11)可得vL′=2.32~4.65 m/s,vL′=2.5~5 m/s,夹持输送装置主动链轮顶圆直径为60 mm,按夹持输送链最大线速度范围为2.5~5 m/s 计算,可得主动链轮转速范围为796~1 592 r/min。

夹持输送链条采用节距P=38.1 mm 的24A 链条,设计夹持轨道间的垂直距离为40 mm(该数值小于拨禾链条末端所形成的封闭空间直径),在张紧装置及链夹滑轮的作用下,两夹持链条间的夹持间隙可调节范围为15~25 mm。能满足玉米植株根部茎秆的有效夹持及输送。

综上,对割台夹持输送机构正常工作有主要影响的因素有:收获机前进速度vm、拨禾链条线速度vL、割台倾角β、植株喂入角γ。

3 田间试验

3.1 试验条件及评价指标

3.1.1 试验条件

为验证立辊式玉米收获割台夹持输送装置的作业性能及确定割台最优工作参数,2021 年10 月在甘肃省农业科学院旱地农业研究所试验田进行田间试验。试验地玉米为全膜双垄沟播种植模式,种植品种为先玉335,收获时测得试验地平均土壤坚实度为62.6 kPa,平均土壤含水率为16.4%,玉米籽粒含水率为26%,平均玉米结穗高度为1 306 mm。根据夹持输送装置结构工作原理及其参数分析,将设计的夹持输送装置更换至收获机割台上并进行田间试验研究。田间试验如图9 所示。

图9 田间试验Fig.9 Field experiment

3.1.2 评价指标

参照GB/T 21 962—2020《玉米收获机械》规定的试验方法,获取机收玉米果穗总损失率与断茎率。玉米机收总损失率包括落地籽粒损失率、果穗损失率和苞叶夹带籽粒损失率3 部分[27-28]。在测定区内,收集掉落的玉米籽粒、玉米果穗以及漏摘果穗,果穗脱净后与掉落籽粒一并称量,试验重复3 次,结果取平均值。按式(12)计算玉米总损失率。测试区长20 m,植株总数264 株。

式中Y1为果穗总损失率,%;mL为落地、漏摘果穗及落地籽粒的总质量,g;mZ为测区内玉米籽粒的总质量,g。

断茎率高是造成割台拥堵的主要原因,进而影响玉米茎秆在割台上(夹持输送装置)的通过性。在测区内,每次拥堵后收获机立即停车,统计未通过夹持输送装置中已发生断裂的玉米植株数,按式(13)计算割台断茎率。

式中Y2为割台断茎率,%;ωD为夹持输送装置中已断裂玉米植株数,株;ωZ为测区内玉米植株总数,株。

3.2 试验方案与试验结果分析

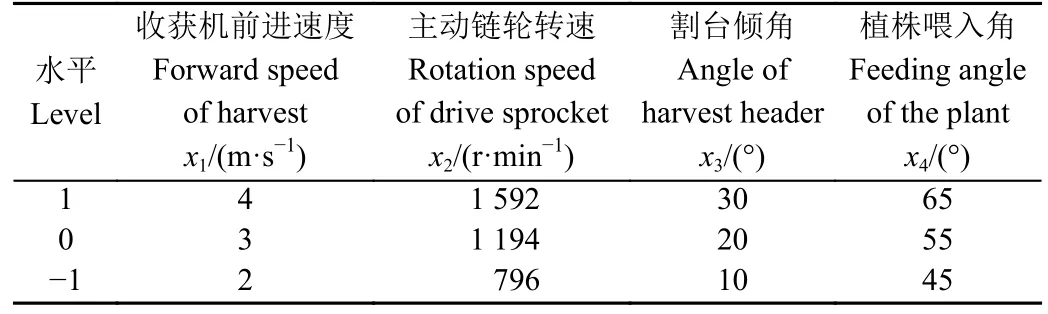

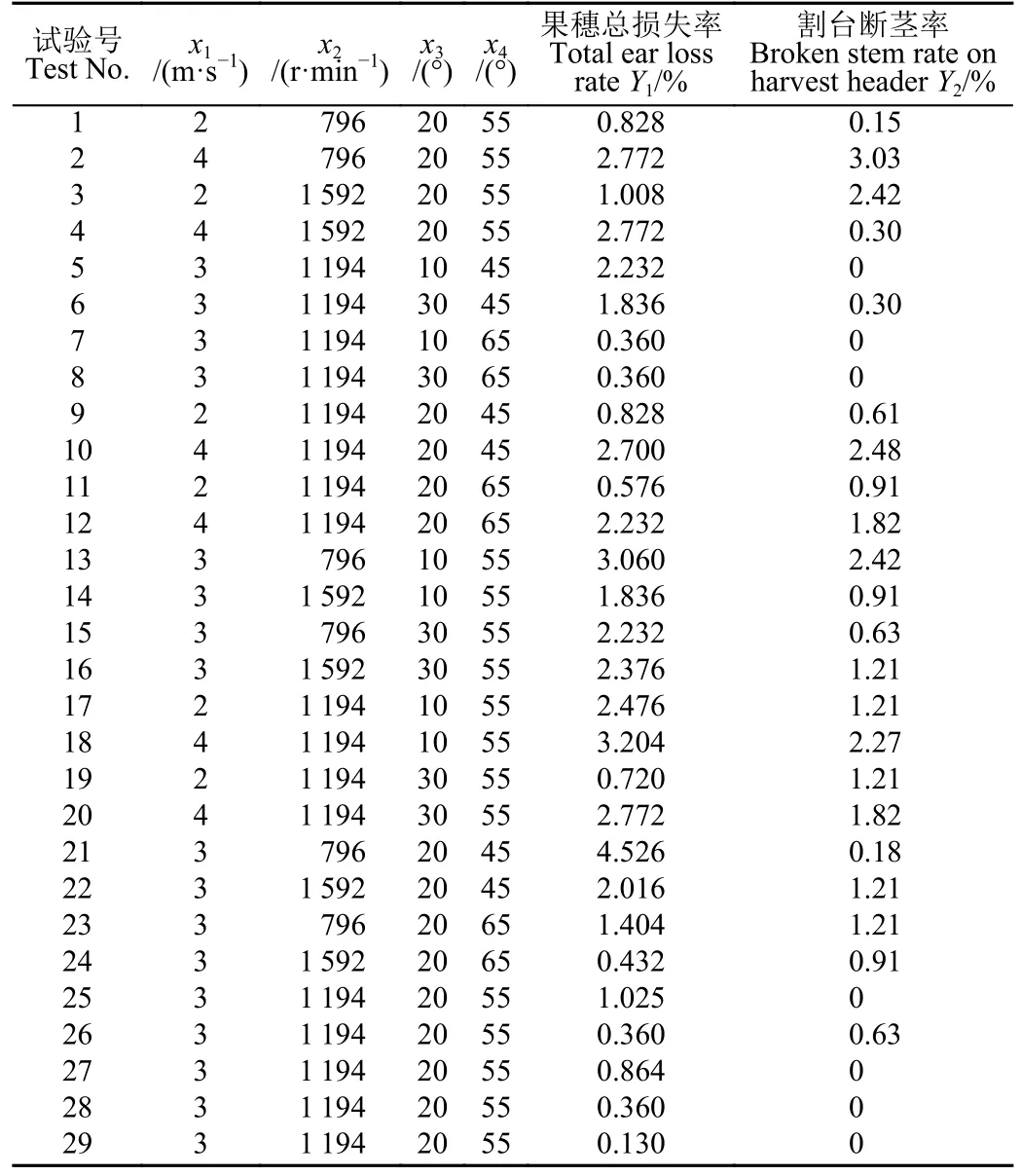

根据前期试验及理论分析,结合立辊式玉米收获割台工作原理,选取影响立辊式割台作业效果的4 个主要工作参数—收获机前进速度x1、主动链轮转速x2、割台倾角x3和植株喂入角x4作为试验因素。

立辊式穗茎兼收型玉米联合收获机作业时,驾驶员通过调节收获机档位控制收获机行走速度,根据田间试验及田间环境,试验选取收获机前进速度vm范围为2~4 m/s。割台动力驱动由多级链传动提供,夹持输送链条线速度与摘穗辊组转速有关,通过更换相应齿数的链轮控制立式辊组转速,本研究取主动链轮转速范围为796~1 592 r/min,对应的边行夹持输送链条线速度为2.5~5 m/s。收获时,割台倾角的大小直接影响玉米留茬高度,立辊式玉米收获割台后端上方左右设有铰接臂,后端下方左右为液压缸连接。故割台倾角较小时留茬高,对应的切割器离地间隙大;割台倾角较大时留茬低,对应的切割器离地间隙小。本研究选择立辊式割台倾角β范围为10°~30°。调节挡禾杆位置可实现植株喂入角γ的调整,本研究取植株喂入角γ范围为45°~65°。试验因素水平编码值见表2,试验方案及结果见表3。

表2 试验因素水平编码Table 2 Experimental values and coded levels

表3 试验方案和结果Table 3 Test scheme and result

3.2.1 总损失率方差分析

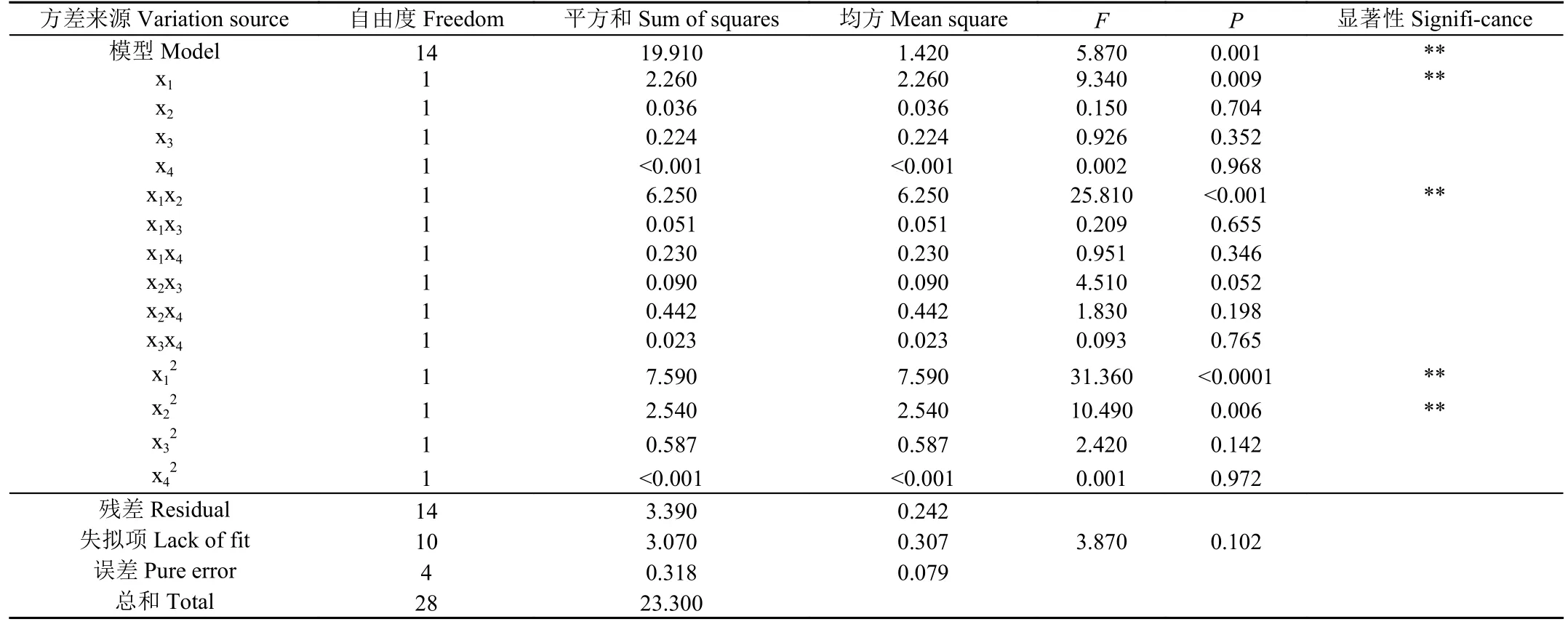

对试验中果穗总损失率进行方差分析见表4,建立果穗总损失率Y1对的二次多项式的回归方程,如式(14)所示。

表4 果穗总损失率方差分析Table 4 Variance analysis for total ear loss rate

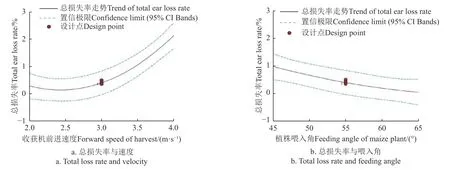

通过比较F值得大小可知,影响玉米果穗总损失率的因素由大到小为收获机前进速度、植株喂入角、主动链轮转速和割台倾角。收获机前进速度与植株喂入角对割台断茎率的影响显著,果穗总损失率与变量的关系如图10 所示,在给定范围内,随着收获机前进速度的增加果穗总损失率呈先缓慢减小再急剧增大的趋势;果穗总损失率与植株喂入角负相关,即植株喂入角越大果穗总损失率越小。

图10 果穗总损失率与变量的关系Fig.10 The relationship between total ear loss rate and variables

3.2.2 割台断茎率方差分析

对试验中割台断茎率进行方差分析见表5,建立割台断茎率Y2对的二次多项式的回归方程,如式(15)所示。

表5 割台断茎率方差分析Table 5 Variance analysis for breaking rate of corn stalk on harvest header

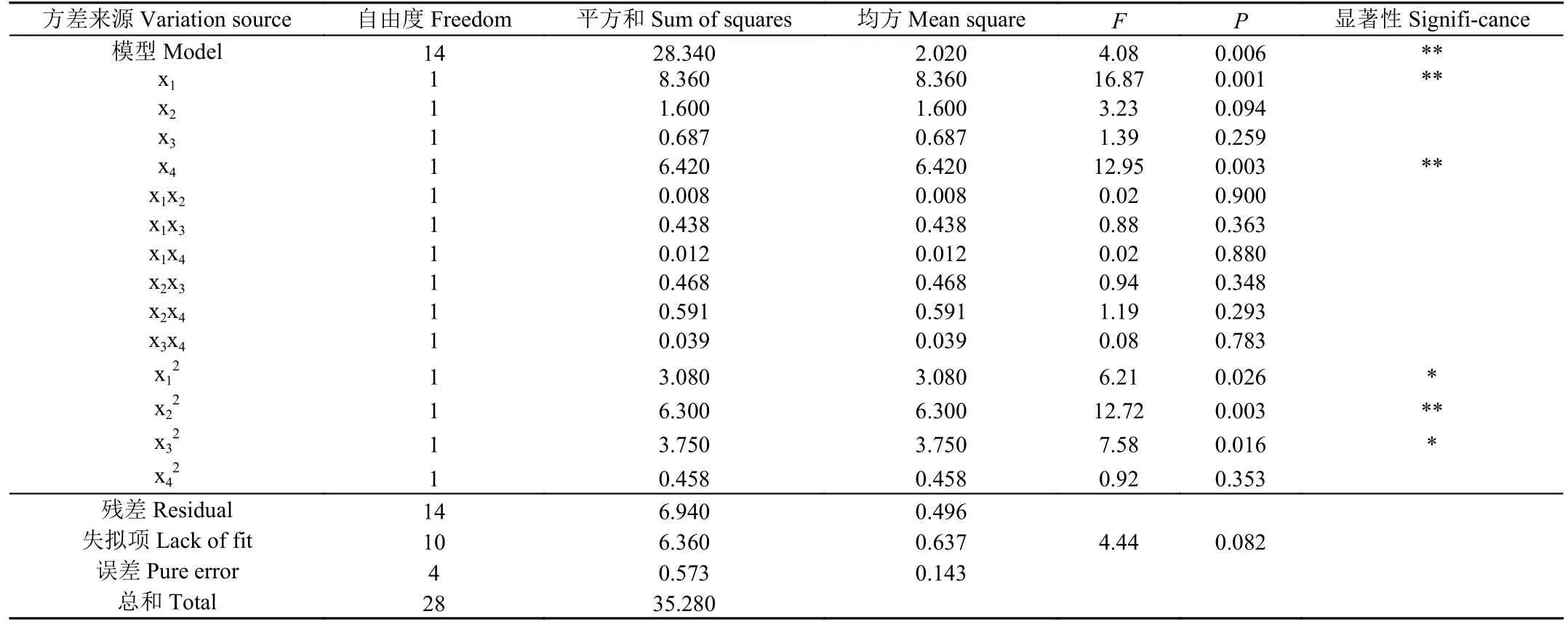

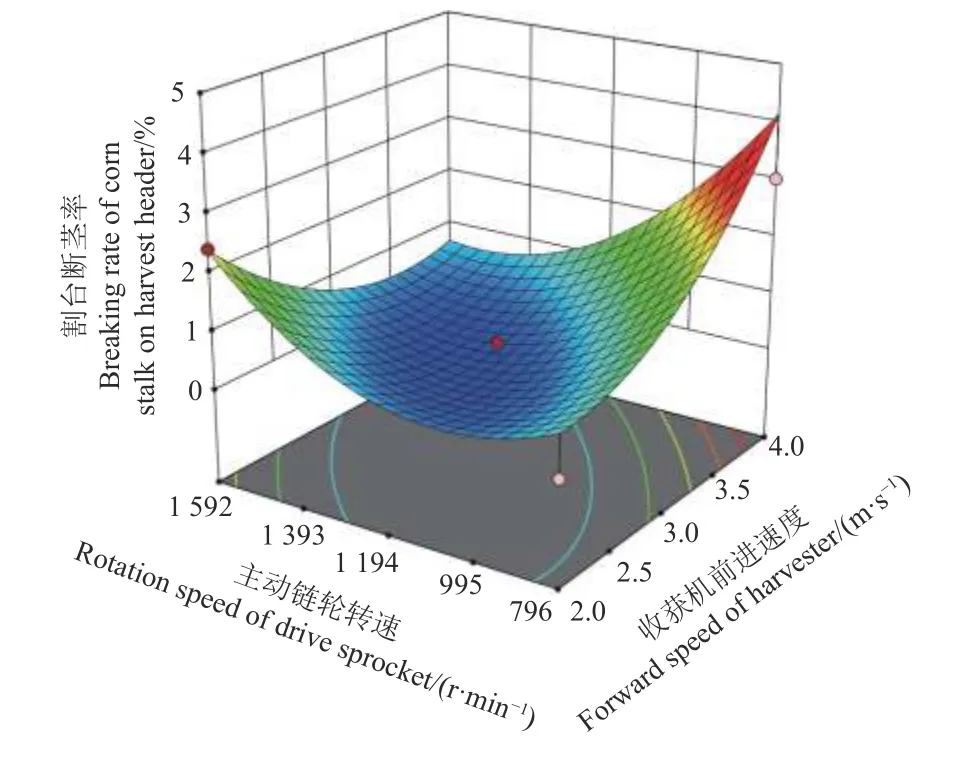

通过比较F值得大小可知,影响割台断茎率因素由大到小为主动链轮转速、收获机前进速度、植株喂入角和割台倾角。通过显著性检验结果,交互作用对割台断茎率影响显著影响显著仅为x1x2,将植株喂入角和割台倾角设置为0 水平,即割台倾角为20°、植株喂入角为55°时,响应曲面如图11 所示。

图11 收获机前进速度与主动链轮转速对割台断茎率的影响Fig.11 Effects of forward speed of harvester and rotation speed of drive sprocket on stalk breaking rate of harvest header

由图11 可得,当收获机前进速度与主动链轮转速同时增大或同时减小时,割台断茎率可以维持在较低水平。且当收获机前进速度为2.5~3 m/s,主动链轮转速在995~1 194 r/min 时,割台断茎率最小。

3.3 参数优化

为了得到最佳因素水平,结合试验因素边界条件,以果穗总损失率最小、割台断茎率最小为目标,对上述回归模型进行优化求解,建立参数优化数学模型,目标函数及约束条件如式(16)。

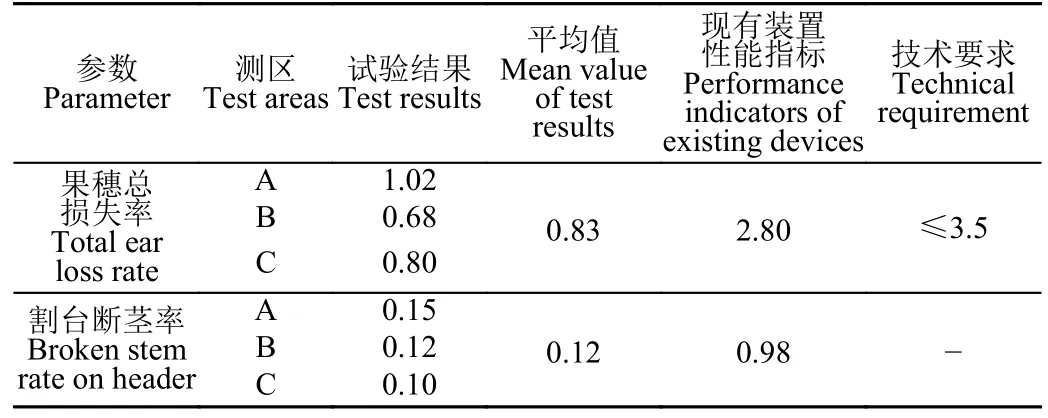

优化结果为:当收获机前进速度为2.83 m/s、主动链轮转速1 211.69 r/min、割台倾角为18.13°、植株喂入角为59.87°时,果穗总损失率为0.40%,割台断茎率为0.09%。

3.4 验证试验

基于立辊式玉米联合收获机,于2021 年10 月在甘肃省农业科学院旱地农业研究所试验田开展田间验证性能试验,试验条件及试验指标与3.1 节相同。圆整优化参数指标,并调节收获机前进速度为2.8 m/s、主动链轮转速为1 210 r/min、割台倾角为18°、植株喂入角为60°,进行不同测区、不同长势下田间20 m 收获性能试验,不同测区试验统计结果如表6。测区地势平坦,土壤坚实度基本一致,测区品种均为先玉335,玉米成熟度基本一致,测区A、测区B、测区C 平均玉米结穗高度依次为1 252、1 312、1 340 mm;植株平均高度依次为2 963、3 018、3 224 mm。统计试验结果得平均果穗总损失率为0.83%,割台断茎率为0.12%,优化模型与田间验证性试验接近,试验结果符合相应技术要求。对比现有普通夹持输送装置果穗损失率的2.80%[18]和割台断茎率的0.98%[4],果穗总损失率和断茎率分别降低了30%和12%。

表6 不同测区试验结果Table 6 Test results in different test areas %

4 结论

1)针对现有立辊式玉米收获机割台夹持输送装置存在的夹持稳定性差、断茎率高等问题,本文根据立辊式玉米割台摘穗特点,设计了一种夹持输送间隙随植株茎秆粗细自适应调节的夹持输送装置。夹持输送过程采用大小链夹滑轮与双边夹持输送链形成的折线型夹持输送通道,在双边夹持输送链张紧机构的作用下,实现夹持输送间隙随植株茎秆粗细的自适应调节,增加夹持部位作用力,提升夹持输送可靠性。根据理论分析与计算,确定夹持输送装置有效拨禾段链条长度为500 mm,夹持输送机构轨道长度为1 100 mm,割台最大夹持输送量为3 株,夹持轨道间的垂直距离为40 mm,在夹持轨道链夹滑轮及张紧装置的作用下两夹持链条间的夹持间隙可调节范围为16~40 mm。

2)根据立辊式玉米收获割台拨禾、夹持切割和夹持输送过程及其工作原理分析,确定了影响割台夹持输送的主要影响因素。运用响应曲面法分析了各因素对夹持输送装置作业性能的影响,得出影响果穗总损失率的因素由大到小依次为收获机前进速度、植株喂入角、主动链轮转速和割台倾角;影响割台断茎率的的因素由大到小依次为收获机前进速度、割台倾角、主动链轮转速、植株喂入角。圆整最优结果参数并进行田间验证试验,当收获机前进速度为2.8 m/s、主动链轮转速为1 210 r/min、割台倾角为18°、植株喂入角为60°时,果穗总损失率为0.83%,割台断茎率为0.12%。相比现有普通夹持输送装置,果穗总损失率和断茎率分别降低了30%和12%。