相分离结构作用下细通道散热器流动沸腾强化传热特性

罗小平,张嘉宇,杨书斌

(华南理工大学机械与汽车工程学院,广州 510640)

0 引言

近年来,随着航空航天、微电子机械系统、农业工程机械等领域的不断发展,对在高热流密度工况下工作的发热器件的散热能力提出了更高要求。在农业工程中,细通道换热器因其结构紧凑、换热能力强等优点被广泛应用于植物工厂LED 光源散热[1]、太阳能光伏冷却[2]、粮食干燥系统[3]等领域。自TUCKERMAN 等[4]于1981 年开创性地提出微通道结构的概念以来,由于微尺度下的传热性能要远远优于常规尺度,吸引了大量研究人员从事微通道换热器的研究。这些研究大致分为单相和两相微通道换热器的研究,与单相微通道换热器相比,两相微通道换热器可以利用液体的相变潜热获得更高的换热性能,近年来逐渐成为微通道换热器的研究重点。

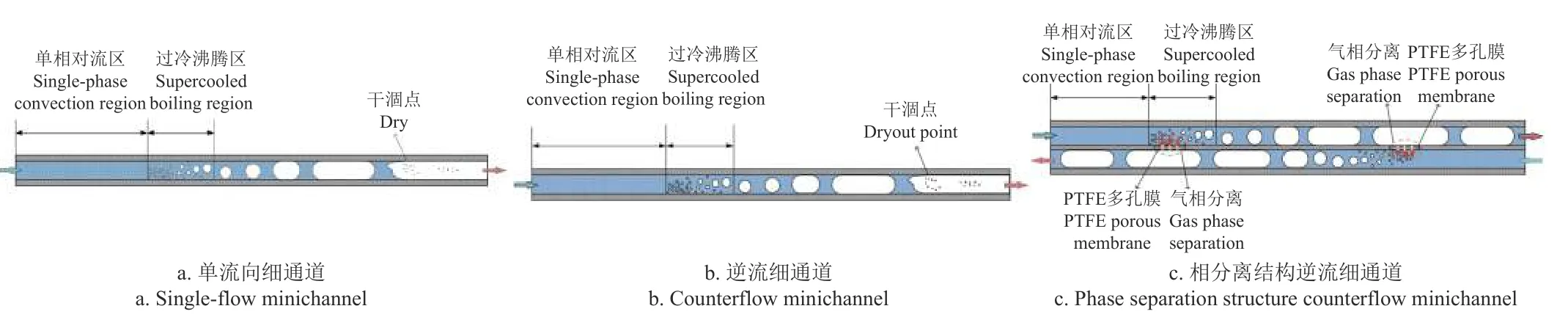

随着研究不断深入,为进一步提高细通道的换热性能,国内外学者提出了许多强化传热手段[5],例如在微通道内引入表面微结构[6-7]、使用纳米流体[8-9]、引入外加场源[10-11]等。然而,这些强化手段或多或少存在一些不足,例如表面微结构的扰流作用会带来更大的压降损失,纳米颗粒的沉积会堵塞气化核心并降低传热效率,外加场源装置在细尺寸通道条件下的引入还存在问题,且实际应用面临挑战。对此,有学者对细通道内气液分离进行了研究,利用试验工质在相分离结构表面的毛细作用将气液两相分离,可以有效提高细通道的换热性能,改善细通道的温度均匀性,同时抑制流动不稳定性。MOHIUDDIN 等[12]在细通道顶部设置了蒸汽排放通道,蒸汽通过聚四氟乙烯(polytetrafluoroethylene,PTFE)薄膜从顶部排气通道排出,研究气相分离对不同高宽比细通道传热和压降特性的影响,发现与无蒸汽排放通道相比,不同高宽比细通道的压降均有显著降低,但传热系数增加不明显,甚至当通道高宽比较小时传热效果恶化。DAVID 等[13-14]研究了通道顶部带有蒸汽排放膜的两相微通道换热器的性能,蒸汽经PTFE 薄膜从蒸汽排放通道排出,发现气相分离使通道压降最大降低了60%,但由于气相与薄膜接触面积过大,大量气相持续从通道内排出,导致传热系数几乎没有增长,在质量流量较低时甚至低于非蒸汽排放通道。GOODSON 等[15]使用VOF 方法和毛细管力模型,对顶部具有疏水多孔膜的矩形微通道中的瞬态蒸发过程进行了三维数值模拟,结果表明,蒸汽排放机制可以有效缓解气相积聚的问题,降低微通道的压降,改善壁面温度均匀性。上述研究主要为单流向通道,壁温会沿流动方向逐渐升高,通道内气泡的快速膨胀会阻碍下游区域的液体供给,使通道下游区域出现干涸,降低细通道的传热性能和均温性。对此,有学者提出采用逆流流动方式以降低通道下游壁面处的过热[16-18],通过相邻通道间的温度补偿,可以缓解通道下游出现干涸的问题,但在高热流密度工况下气体膨胀速率过快,逆流细通道改善效果有限。

综上分析,目前气相分离的研究主要集中在将气相从细通道内分离排出以降低微通道的压降,克服流动不稳定性等问题,对相分离结构提高细通道传热性能和均温性的研究较少,而且大多研究需要在细通道内设置单独的气相分离通道,这会增加细通道的设计难度与制造成本,并且无法利用分离气相所携带的能量,对细通道的强化传热效果不明显。因此,本文将相分离结构与流道设计相结合,提出了一种适用于双向逆流细通道的新型相分离结构,研究相分离结构对细通道传热特性和均温性的影响。

1 试验装置与方法

1.1 试验系统与试验段

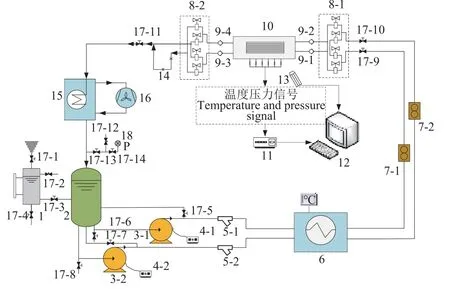

如图1 所示,试验系统主要由注液与循环装置、加热冷却装置、试验段、高低压切换装置、数据采集系统、高速摄像采集装置组成,包括2 个回路:工质循环主回路和冷却副回路。储液罐中工质被耐高温磁力泵推入恒温水浴,加热至预定温度后以液相状态进入试验段,在试验段中继续受热后以气液两相状态流出,随后进入冷凝器冷却为液相状态后流回储液罐,完成整个系统的循环。

图1 试验系统简图Fig.1 Schematic diagram of the test system

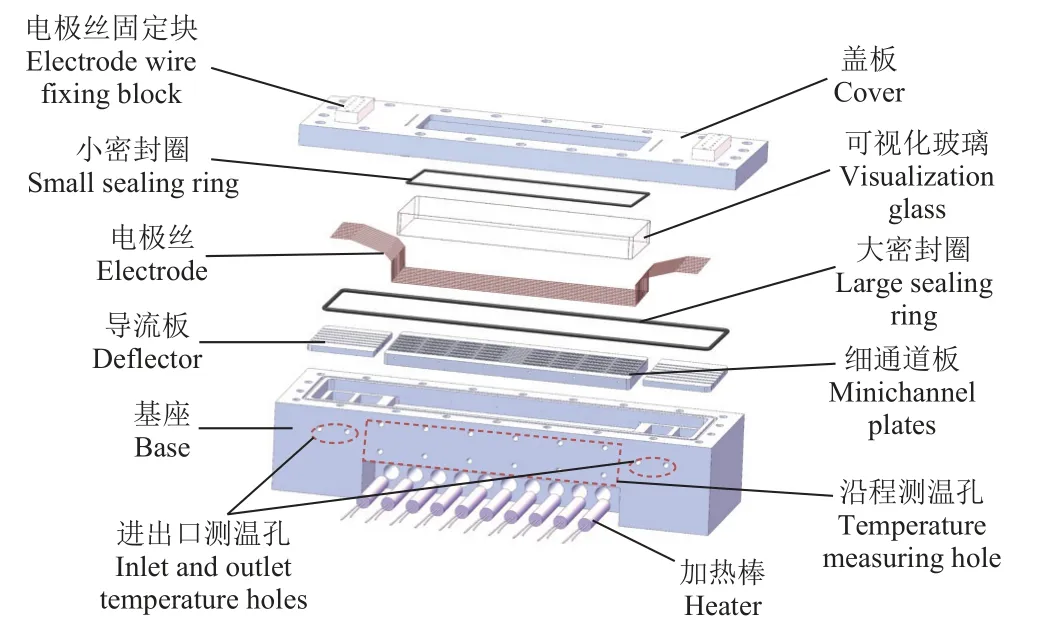

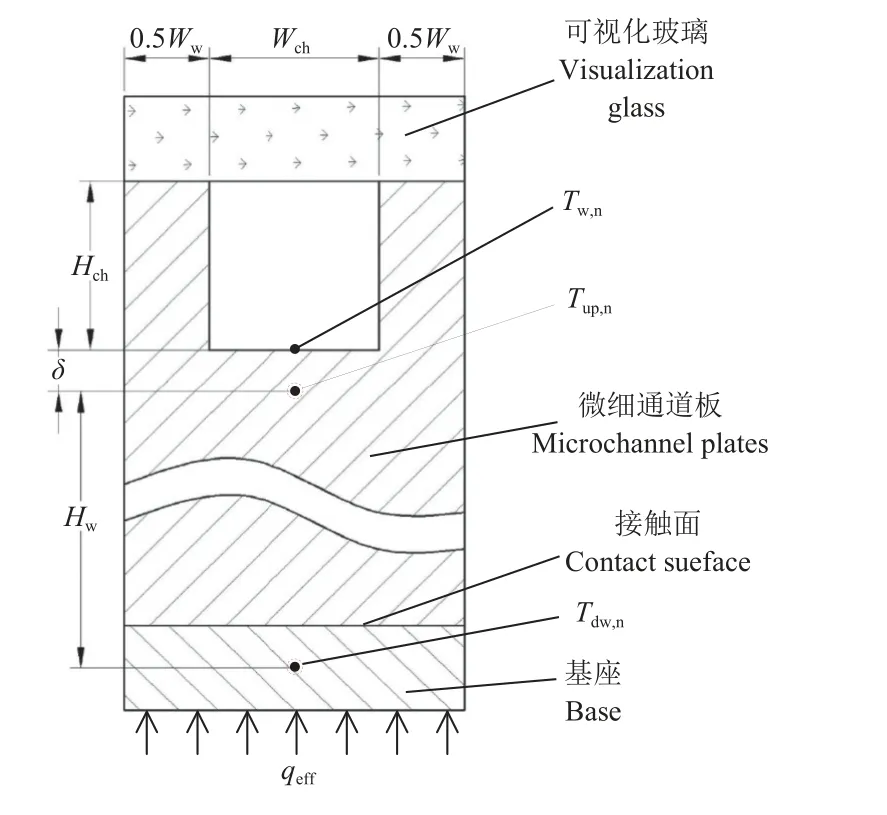

根据泵的特性曲线和管路特性曲线,调节泵1 和泵2 的转速改变泵的特性曲线,在压力较高的通道后增加毛细管,改变管路特性曲线,最终实现平行逆流两通道间流量相同而进口压力不同的试验工况,进而满足气液相分离所需的压力差条件。试验中通过高低压切换装置实现逆流2 个通道间高低压力的转换,高低压切换装置采用时间继电器进行控制,同时在试验段进出口布置单向阀防止管路高低压切换时发生回流现象。数据采集包括细通道沿程温度、进出口温度和进出口压力的采集传输,采用高速摄像机对细通道中流动工质进行记录,在拍摄时用无影光源照射通道。试验系统中试验段如图2 所示,从上到下依次为聚四氟乙烯电极丝固定块、铝合金盖板、氟橡胶小密封圈、可视化玻璃、电极丝、氟橡胶大密封圈、铝合金导流板、铝合金细通道板、铝合金基座、加热棒,其中电极丝固定块和电极丝是为后续开展电场试验而设计。铝合金细通道板规格为220 mm×66 mm×10 mm,包含12 个平行的矩形通道,图3 为单个细通道的截面图。为了在细通道板上实现逆流的流动方向,在基座上设计4 个稳流腔,2 个进口稳流腔,2 个出口稳流腔,同时在基座一侧设有4 个进出口测温孔和6 对通道内沿程测温孔,另一侧设有4 个进出口测压孔和6 个通道内沿程测压孔,测温采用PT100 型热电阻,测压采用HY-131 型压力传感器(测表压,当地大气压为101.45 kPa)。试验段竖直放置,将工质向上流动的通道定义为正向流通道,工质向下流动的通道定义为逆向流通道。

图2 试验段结构图Fig.2 Structure diagram of the test section

图3 单个细通道截面图Fig.3 Sectional view of single minichannel

1.2 相分离结构布置方案

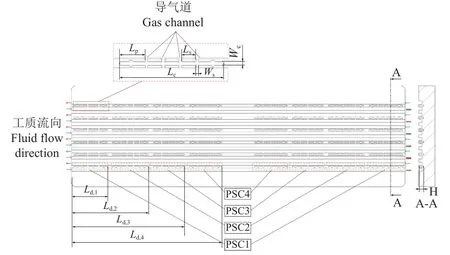

为实现气液相分离作用,本试验加工制作了一种将多孔疏水薄膜固定在细通道板肋部的相分离薄膜固定腔。在细通道板肋部进出口段分别设置4 个不同长度的相分离薄膜固定腔,分别为PSC1、PSC2、PSC3、PSC4,如图4所示。在相分离薄膜固定腔内开有导气道,PSC1、PSC2、PSC3、PSC4 布置的导气道数量分别为4、4、3、3 个。

图4 相分离薄膜固定腔Fig.4 Phase separation membrane fixed cavity

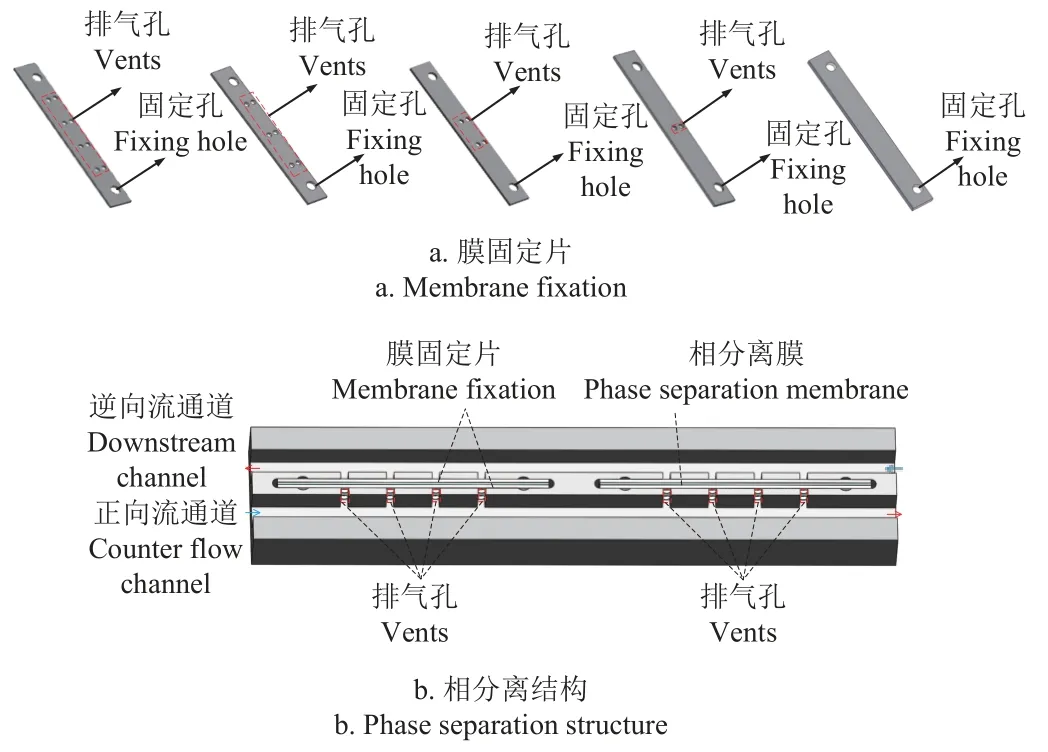

相分离结构膜固定片如图5a 所示,膜固定片上有直径为0.6 mm 的排气圆孔,可以通过改变固定片上的排气孔数量来改变气相与多孔疏水薄膜的接触面积,膜固定片两端加工有固定孔,固定孔与钢珠配合将相分离结构固定在相分离薄膜固定腔中。

图5 相分离结构示意图Fig.5 Schematic diagram of phase separation structure

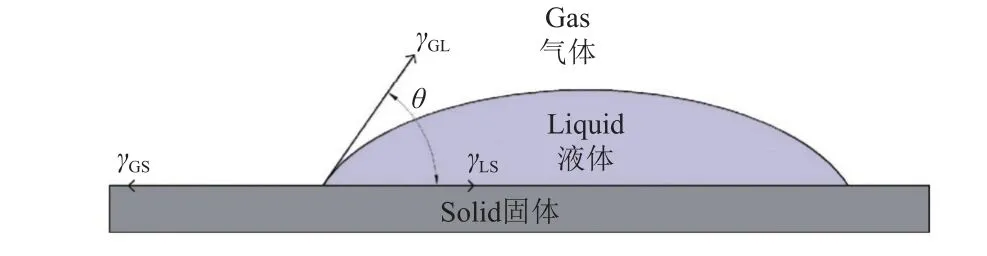

本试验共加工制作了两种相分离结构通道,分别为少排气孔的1 型相分离结构通道(SPS1 通道)和多排气孔的2 型相分离结构通道(SPS2 通道),并与无相分离结构的通道(SPS3 通道)进行对照试验。PSC1、PSC2、PSC3、PSC4 内膜固定片上排气孔数分别为N1、N2、N3、N4,整个细通道板上总排气孔数为Ntot,不同相分离结构通道的具体参数如表1 所示,组装好的相分离结构如图5b 所示。

表1 相分离结构排气孔参数Table 1 Parameters of phase separation structure vent

1.3 试验方法

1.3.1 相分离膜与试验工质

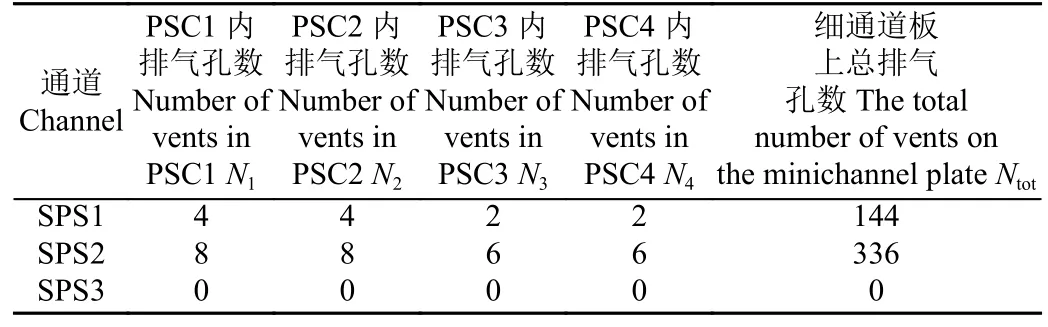

相分离膜作为相分离结构的重要组成部分,为保证气液相分离作用有效进行,选择相分离膜时应考虑以下要求:1)膜不可以被试验工质润湿;2)气相可以通过膜孔传质,液相则不能。膜润湿性主要与液相工质与膜的接触角、液相工质表面张力、膜孔尺寸大小和形状等影响因素有关。根据上述要求,本试验采用杭州特种纸业有限公司制造的PTFE 薄膜,其孔径为0.45 μm,厚度为0.1 mm,具有较高的固有渗透性和疏水性,在金相显微镜(型号CX40MR-9 126)下形貌图如图6 所示。

图6 PTFE 薄膜SEM 形貌图Fig.6 SEM image of an PTFE membrane

本试验为相分离结构作用下细通道流动沸腾试验,以及考虑到后续需开展电场试验,试验工质应符合以下要求:表面张力高、导电性弱、沸点低、无毒、不易燃易爆。对比多种试验方案,最终选取质量分数为30%的甘油水溶液作为本试验工质,饱和温度Tsat为102.4℃,气相密度ρg为0.60 kg/m3,液相密度ρl为1 027 kg/m3,液体黏度μl为0.53 MPa·s,液体导热系数λl为0.558 W/(m·K),液体比热容Cp,l为3 640 J/(kg·K),汽化潜热hfg为2 304 J/kg,表面张力γ为59.92 mN/m[19]。

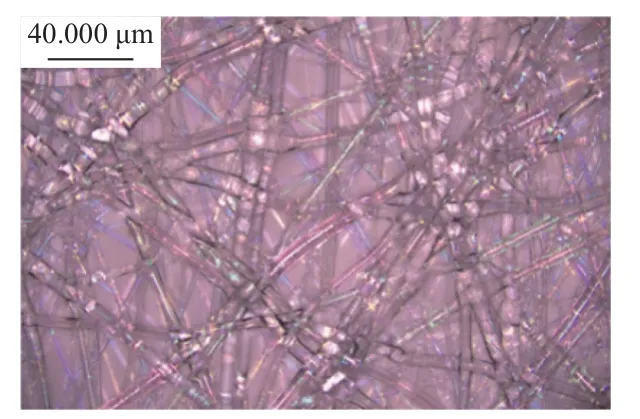

Thomas Young 在1805 年提出了各界面表面张力和接触角的定量关系[20],即在非真空条件下,两相相互接触时产生的接触角受到气液界面、气固界面和液固界面表面张力的共同作用,如图7 所示。当接触角θ大于90°时,液相将不润湿固相。

图7 接触角(θ)与界面张力关系Fig.7 Relationship between contact angle (θ) and interfacial tension

试验工质在PTFE 薄膜上的接触角实测图如图8 所示,接触角测量仪型号为JY-82A,接触角大小约为113°,大于90°,表明30%甘油水溶液不润湿PTFE 薄膜,液相不能通过薄膜,气相可以通过薄膜,满足相分离试验要求。

1.3.2 热平衡分析

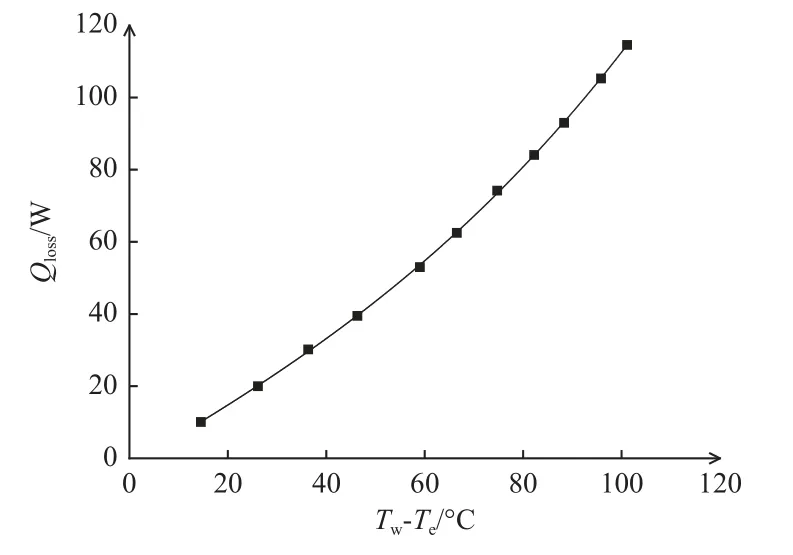

试验过程中难免会有热量损失,参考文献[21-24]采用干烧法对试验段热损失进行测试:在细通道内没有工质流动进行加热,当换热壁面温度稳定后,记录数据,之后再逐渐增加加热功率,待系统稳定后采集数据,由此采集到多组加热功率和通道壁面与环境温度之差的数据,根据热平衡,换热壁面温度稳定时加热功率与损失的功率相等,结果整理如图9 所示。

图9 热损失曲线Fig.9 Heat loss curve

在本试验中,细通道壁面平均温度Tw与环境温度Te之差范围为61.1~99.9℃,热损失Qloss范围为56.1~112.5 W,在加热功率中占比为4.9%~14.0%,其中两相沸腾温差范围为76.4~99.9℃,热损失占比为4.9%~9.5%。

1.3.3 试验数据处理

1)质量流率

试验段中同一流向的质量流量M为

式中ρ为30%甘油水溶液的密度,kg/m3;V为30%甘油水溶液的体积流量,m3/s。

单根细通道中的质量流量G为

式中N=6 为细通道板上同一流动方向的通道数量;Wch为细通道宽度,m;d为电极丝直径,m;Hch为细通道高度,m。

2)有效热流密度

本试验采用加热棒对铝制基座进行加热,为保证试验结果的准确性,计算有效热流密度时需将热损失考虑进来,有效热流密度qeff为

式中Q为加热棒功率,W;S为细通道加热面积,m2。

3)工质局部温度

单相段与过冷沸腾段长度Lsp及饱和沸腾段长度Ltp的计算公式如下:

式中L为细通道的长度,m;Tsat为饱和沸腾点压力对应的温度,K,本试验采用LEE 等[25]提供的方法确定Tsat;Tin为通道入口处的工质温度,K;Mg为单相段和过冷沸腾段内气相通过多孔膜的质量流量,kg/s;hfg为工质汽化潜热,J/kg;Ww为相邻通道间距,m。

式中q为通过多孔膜的稳态气体体积通量,m3/(m2·s);A为单相段和过冷沸腾段的气相转移面积,m2;ρg为工质气相密度,kg/m3。

q可根据达西定律[26]计算:

式中κ为薄膜渗透率,m2;μ为气相运动黏度,MPa·s;δ为薄膜厚度,m;Δp为有气相分离作用处多孔薄膜两侧压力差,Pa,前半周期时,主要指正向流下游段相分离膜压力与逆向流上游段相分离膜压力差,计算方法是正向流通道内压力通过沿程压力测量值进行插值计算,逆向流通道内压力通过进出口压力测量值进行插值计算,然后计算得到薄膜两侧压力差,后半周期类似计算但相分离位置发生变化,计算得到气相分离作用时多孔薄膜两侧压差范围为2.3~8.3 kPa。

采用线性插值的方法对甘油水溶液在细通道内的局部温度Tf(Z)进行计算,工质在通道内局部温度可以由式(9)和(10)进行计算。

式中Z为局部测温点与细通道入口的轴向距离,m;Tf(Z)为局部工质温度,K;Mg(Z)为局部测温点到细通道入口段区域内气相通过膜的质量流量,kg/s;cp,l为工质液相比热容,J/(kg·K)。

4)传热系数

细通道内甘油水溶液吸收的热量主要来自通道底部和相邻通道,计算传热系数时考虑肋部的影响,参考文献[27]的计算方式,可以得到第n个测温点的局部传热系数为

式中hn为第n个测温点处通道底面局部传热系数,W/(m2·K);Tw,n为第n个测温点处通道底面温度,K;η为肋片效率,%。

式中Tup,n为基座第n对上测温点的温度,K;HAl为上测温点到通道底面的距离,m;kAl为铝合金6 061 的导热系数,W/(m2·K);R为间接参数。

肋片效率η的计算公式为

上式中细通道的肋片参数m为

式中λ为肋片导热系数,W/(m2·K);h对流换热系数,W/(m2·K)。

5)传热强化因子

为了直观体现相分离结构作用下细通道强化传热效果,引入传热强化因子Fht,计算公式如下:

式中h表示相分离结构作用下的局部饱和沸腾传热系数,W/(m2·K);h0为无相分离结构作用下的局部饱和沸腾传热系数,W/(m2·K)。

6)受限气泡长度变化比率

为了更直接的研究相分离结构对通道气相分布的影响,特别是对受限气泡长度变化的影响,定义ψ为单位时间内细通道同一区域受限气泡长度变化比率。

式中lt0为受限气泡初始时间的长度,m;lt0+Δt为受限气泡经历时间Δt后的长度,m。

7)误差分析

本试验采用的是LZB-WS-10 型转子流量计,流量计出厂时采用的是20℃的水进行标定,而本试验工质为30%甘油水溶液,因此在试验之前要对流量计重新标定。假定出厂标定时所用液体与本试验工质流量系数相等,并忽略黏度变化的影响,则30%甘油水溶液的流量为

式中qv1为水的体积流量,m3/s;qv2为30%甘油水溶液体积流量,m3/s;ρ1为水的密度,kg/m³;ρ2为30%甘油水溶液的密度,kg/m³;ρf为转子材料不锈钢的密度,7 900 kg/m³。

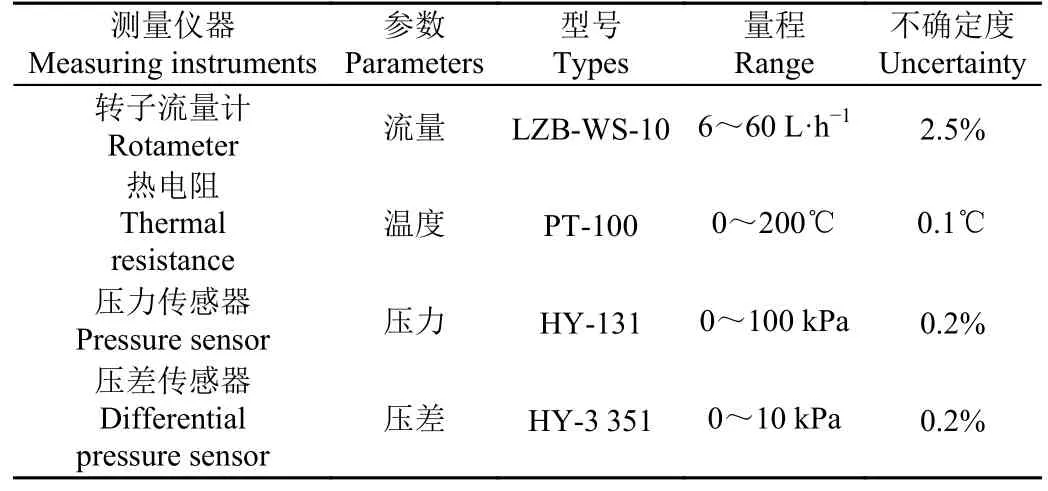

试验数据的误差主要有仪器测量误差和数据处理误差,仪器测量误差为仪器测量时产生的直接测量误差,数据处理误差为计算间接物理量时产生的误差,本试验仪器测量误差如表2 所示。

表2 仪器测量参数Table 2 Instrument measurement parameters

数据处理误差可根据传递原理计算得到[28],假设间接参数R与直接测量值X存在函数关系,即R=f(X1,X2,…,Xn),则参数R的相对不确定度可由下式计算:

式中δR为参数R的总不确定度。

根据误差传递原理计算本试验工况下各间接物理量的最大相对不确定度,结果如表3 所示。

表3 间接物理量最大相对不确定度Table 3 Maximum relative uncertainty of indirect physical parameters

2 结果与分析

2.1 高低压切换周期

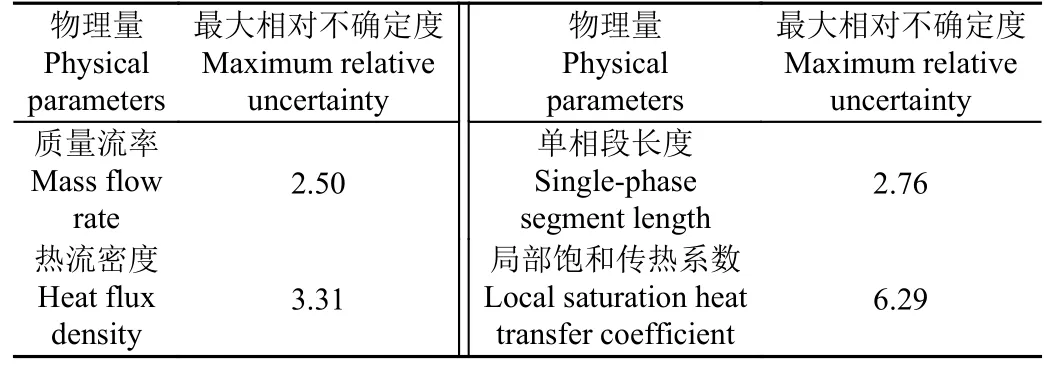

为实现气相分离效果,本试验在正向流通道和逆向流通道间施加进口压力差,前半周期时正向流通道进口压力为18 kPa,逆向流通道进口压力为8 kPa。对正向流通道和逆向流通道之间的高低压进行切换,从而实现相分离区域的变化,使每个通道前后部分在一个周期内均有气相分离作用。将正向流通道经历前半周期高压、后半周期低压的时间定义为高低压切换周期Tcycle(s),对多组高低压切换周期(60、80、100、120、140、160、180 s)进行试验,分析高低压切换周期对细通道饱和沸腾传热系数和总压降的影响。考虑到逆流细通道热沉在进出口有温度补偿,为了更准确的反映细通道饱和沸腾传热性能,取位于饱和沸腾起始点下游区域最近的测点温度计算局部饱和沸腾传热系数。在试验工质入口温度为70℃,质量流率为121.25 kg/(m2·s),热流密度为103.54和151.43 kW/m2的工况下,不同高低压切换周期对应的细通道局部饱和沸腾传热系数与总压降的变化情况如图10a、10b 所示。

图10 不同相分离结构作用下细通道性能对比Fig.10 Comparison diagram of minichannel performance under different phase separation structures

从图10a、10b 中可以看出,相较于无排气孔的SPS3通道,同一高低压切换周期下SPS1、SPS2 通道的局部饱和沸腾传热系数更高,总压降也有所降低,这表明相分离结构有助于提高细通道的换热性能,减小压降。同一热流密度下,高低压切换周期为120 s 时局部饱和沸腾传热系数最高,总压降最低,一方面是因为当高低压切换周期为60、80 和100 s 时,切换周期较短,正向流通道和逆向流通道间高低压切换频率较高,相分离结构在通道前后部分稳定作用的时间较短,相分离作用不明显,一个周期内气相转移量少,受限气泡长径比减小程度不大,同时压力波动较大,致使细通道局部饱和沸腾传热系数较低,总压降较大;另一方面,当高低压切换周期为140、160 和180 s 时,切换周期较长,一条通道长时间气相分离至另一条通道,相分离结构强化传热效果不均匀,细通道均温性变差,通道内流体流动不稳定,导致细通道局部饱和沸腾传热系数较低,总压降也较大[29]。例如在热流密度为151.43 kW/m2,高低压切换周期为80、120、160 s 时,SPS2 通道对应的局部饱和沸腾传热系数分别为6.63、6.86 和6.57 kW/m2,总压降分别为4.30、4.02和4.12 kPa。综上分析,高低压切换周期为120 s 时细通道饱和沸腾传热系数最高,总压降最低,细通道的综合传热性能最佳,为更好地研究其他工况下相分离结构对细通道饱和沸腾传热特性的影响,本文后续讨论的试验结果均采用120 s 的高低压切换周期作为研究基础。

2.2 强化传热特性

试验时工质在通道内不断吸热,在出口处工质温度最高,正向流通道第六测温点在通道出口附近,该测点的工质最先发生沸腾,因此本文选择第六测温点来研究沸腾曲线。在试验工质入口温度为70℃,质量流率为121.25 kg/(m2·s)的工况下,不同相分离结构第六组测温点的沸腾传热曲线如图10c、10d 所示。

从图10c、10d 可以看出,在本试验工况下沸腾传热曲线均出现了拐点,即流体从单相流进入两相流的拐点,称为核态沸腾起始点(onset of nucleate boiling,ONB)。传热曲线在ONB 点前差异不大,这是因为ONB 点前流体为单相状态,相分离结构未产生作用。在ONB 点之后,不同相分离结构作用下的沸腾传热曲线有所不同,同一热流密度下,SPS1、SPS2 通道比SPS3 通道的壁面过热度更小,这说明相分离结构能强化流动沸腾传热,降低细通道的壁面温度,设计多孔薄膜流道具有优良的强化换热效果。对比SPS1 通道与SPS2 通道的传热曲线,发现在ONB 点之后SPS2 通道的壁面过热度更小,这是因为SPS2 通道排气孔数更多,气泡与PTFE 薄膜的接触面积更大,气相分离作用更强,通道下游区域的受限气泡长径比减小速率更大,冷液体可以更及时地补充至换热壁面,工质从加热表面带走的热量更多。如热流密度为130.60 kW/m2,质量流率为121.25 kg/(m2·s)时,SPS2 通道与SPS3 通道壁面过热度的差值为2.5℃,而SPS1 通道与SPS3 通道壁面过热度的差值为1.9℃。

对比前后半周期工况下的沸腾传热曲线,可以看出前后半周期沸腾传热曲线在ONB 点处的热流密度不同,前半周期ONB 点处的热流密度比后半周期大,这是因为正向流通道前半周期的压力高于后半周期,工质的饱和温度较高,气化需要更大的加热量,而且压力越高,气泡越不易成核,所以压力较大的工况下ONB 点的热流密度更大[30]。

图10e、10f 为入口温度为70℃,质量流率为121.25 kg/(m2·s)的工况下,不同相分离结构作用下细通道局部饱和沸腾传热系数对比图,与研究高低压切换周期一致,在计算细通道的局部饱和沸腾传热系数时,取位于饱和沸腾起始点下游区域最近的测点温度进行计算。从图10e、10f 可以看出,随着热流密度的增加,细通道内甘油水溶液局部饱和沸腾传热系数逐渐降低,此现象与去离子水在微通道内的饱和沸腾传热系数变化一致[31-32],而与传统制冷剂不同,这是因为甘油水溶液中水的沸点低于甘油,水先发生沸腾现象,而且水的液气密度比大[33],水蒸发时产生的气相体积更大,水在细通道内产生的受限气泡长径比更大,通道内流型转变更快,在饱和沸腾段去离子水在细通道内流型由泡状流转变为弹状流,在通道出口附近大量气柱聚集形成环状流,导致传热系数降低。

同一热流密度下,SPS3、SPS1、SPS2 通道的局部饱和沸腾传热系数依次增大,如在热流密度为150.73 kW/m2,质量流率为121.25 kg/(m2·s)时,SPS3、SPS1、SPS2 通道的前半周期局部饱和沸腾传热系数分别为4.24、5.04、5.37 kW/(m2·K),SPS1、SPS2 通道较SPS3 通道的局部饱和沸腾传热系数分别增大了18.87%、26.65%,这主要是因为相分离结构通过改善通道内两相流流型来强化传热,气相分离使通道下游饱和沸腾区内受限气泡长径比减小,冷液体能及时补充到换热壁面,进而提升传热效率,而相比于SPS1 通道,SPS2 通道排气孔数更多,气相与多孔膜接触面积更大,气相通过多孔膜流道的转移量更多,受限气泡长径比减小程度更大,相分离效果更明显,所以同一热流密度下,随着排气孔数的增多细通道的传热效率逐渐升高。

2.3 细通道均温性

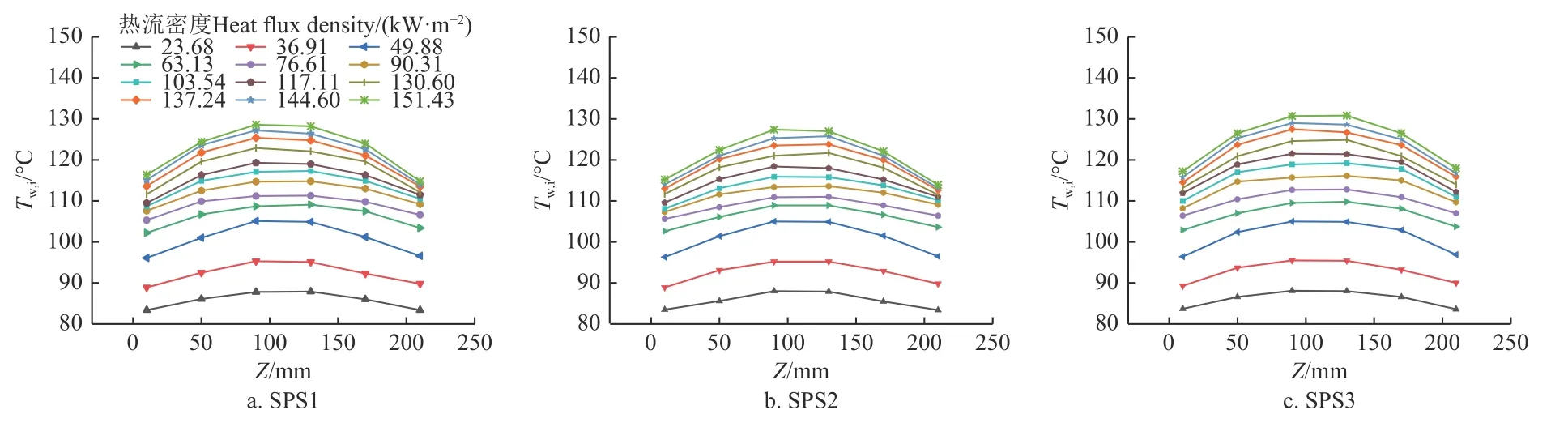

将相分离结构布置在平行逆流细通道中可以提高通道的沿程壁面均温性,本节通过对沿程壁面温度和温度标准差的变化情况进行分析,探究相分离结构对细通道均温性的影响规律。在试验工质入口温度为70℃,质量流率为121.25 kg/(m2·s)的工况下,不同相分离结构作用下细通道沿程壁面温度变化情况如图11 所示。

图11 不同相分离结构作用下细通道沿程壁面温度分布Fig.11 Temperature distribution diagram of the wall along the minichannel under different phase separation structures

从图11 中可以看出,由于通道进出口处存在温度补偿,逆流细通道沿程壁面温度呈轴对称分布,通道中间温度高于两侧,这与单流向细通道壁面温度沿流动方向逐渐升高不同。在低热流密度时,通道内为单相流,壁面温度随热流密度增加快速上升,而当热流密度持续升高至通道内开始发生沸腾时,通道壁面温度上升开始放缓,这是因为沸腾传热时细通道的传热效率更高,单位温升下工质与加热壁面之间的传热量更大,故沿程壁面温度分布曲线随热流密度升高呈由疏至密的变化趋势。观察图11 还可以发现,SPS1、SPS2 通道的壁面温度最大值低于SPS3 通道,在热流密度为151.43 kW/m2,质量流率为121.25 kg/(m2·s)时,SPS1、SPS2、SPS3 通道的壁面温度最大值分别为128.6、127.4、130.8℃,SPS1、SPS2 通道的壁面最高温度分别比SPS3 通道降低2.2℃、3.4℃。进一步分析发现,SPS1、SPS2、SPS3 通道的沿程壁面最大温差在上述工况下达到最大值,分别为13.4、12.8、14.1℃,SPS1、SPS2 通道的沿程壁面最大温差比SPS3 通道分别降低了0.7、1.3℃,降低幅度分别为6.35%、10.32%,说明相分离结构可以降低通道的沿程壁面最大温差,改善细通道沿程壁面温度均匀性,且随着气相与相分离薄膜接触面积的增大,改善效果更明显。

沿程壁面温度标准差反映的是沿程壁面温度与沿程平均壁面温度之间的差异程度,值越小表明沿程壁面温度与沿程平均壁面温度越接近,细通道壁面温度均匀性越好,沿程壁面温度标准差σw的计算公式如下:

式中Tw,i为沿程壁面温度,℃;Tw,ave为沿程平均壁面温度,℃。

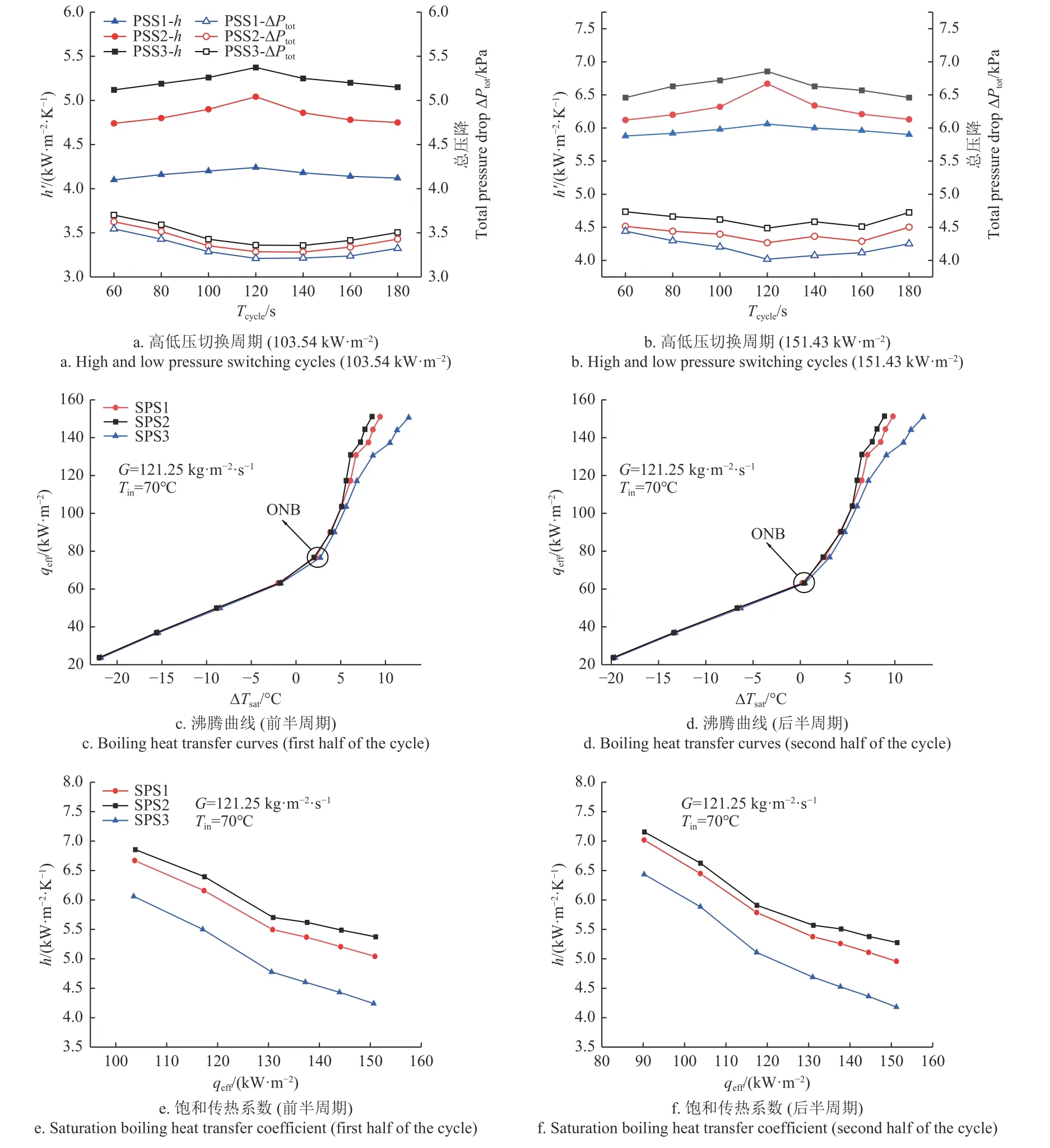

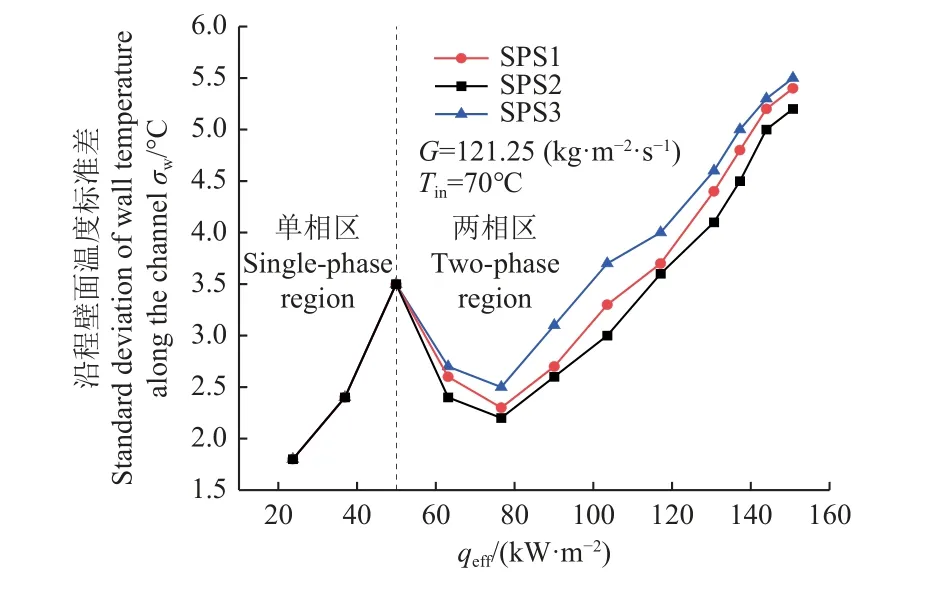

在试验工质入口温度为70℃,质量流率为121.25 kg/(m2·s)的工况下,不同相分离结构作用下细通道沿程壁面温度标准差变化情况如图12 所示。

图12 不同相分离结构作用下细通道沿程壁面温度标准差Fig.12 Standard deviation of wall temperature along the minichannel under different phase separation structures

从图12 中可以看出,SPS1、SPS2、SPS3 通道的沿程壁面温度标准差变化趋势基本一致,在单相对流区,沿程壁面温度标准差随热流密度的增大而增大,在两相区沿程壁面温度标准差先突然减小后逐渐增大。

在单相区,不同相分离结构作用下细通道沿程壁面温度标准差接近,而在两相区SPS1、SPS2 通道的沿程壁面温度标准差均小于SPS3 通道,表明在两相区内相分离结构细通道的均温性更好。与SPS1 通道相比,SPS2 通道在两相区的沿程壁面温度标准差更小,说明两相区内SPS2 通道的均温性优于SPS1 通道。如在质量流率为121.25 kg/(m2·s),热流密度为103.54 kW/m2时,SPS1、SPS2、SPS3 通道的沿程壁面温度标准差分别为3.3、3.0、3.7℃,SPS1、SPS2 通道的沿程壁面温度标准差比SPS3 通道降低10.81%和18.91%,这是因为SPS2通道排气孔数多于SPS1 通道,多孔薄膜流道的设计使气相与相分离薄膜的接触面积更大,在前半周期时,正向流通道下游区域经多孔薄膜流道分离至逆向流通道上游区域的气相更多,正向流通道出口干度减小程度更大,冷液体可以更及时补充至加热壁面,细通道沿程壁面均温性得到提升,同时逆向流通道吸收正向流通道气相分离带来的能量,热边界层受到扰动,提前进入过冷沸腾区,传热效率提高,细通道整体均温性提升,故随着排气孔数的增多细通道的均温性逐渐升高。

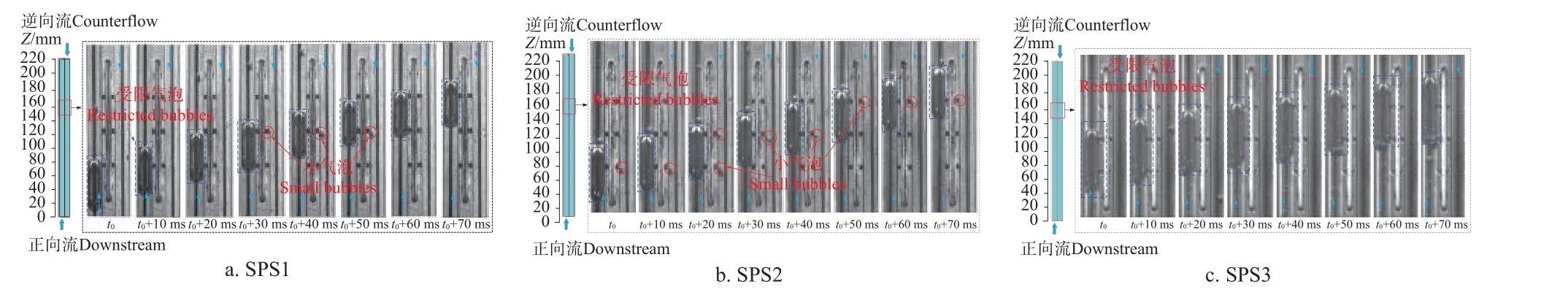

2.4 可视化及强化机理分析

图13 为热流密度为90.31 kW/m2,质量流率为121.25 kg/(m2·s)的工况下,不同相分离结构作用下细通道内受限气泡长径比变化图。

图13 相分离结构作用下可视化Fig.13 Visualization under the action of phase separation structure

从图13 中可以发现,SPS3 通道内受限气泡长度逐渐变大,在70 ms 时间内受限气泡长度由14.00 mm 变成15.20mm,单位时间受限气泡长度变化比率ψ为122.45%/s,而SPS1 通道内受限气泡长度由14.20 mm 变成13.02 mm,SPS2 通道内受限气泡长度由14.00 mm 变成12.45 mm,单位时间内受限气泡长度变化比率ψ分别为-118.71、-158.16%/s,表明相分离结构可以有效减小受限气泡的长度。从图13a、13b 可以发现,SPS1 通道内受限气泡在t0+30 ms 时刻开始排入至右侧逆向流通道,在t0+50ms 时刻停止,而SPS2 通道内受限气泡在t0时刻就已开始排入至右侧逆向流通道,并且相分离结构在整个时间段内都有气相分离作用,故与SPS1 通道相比,SPS2 通道中受限气泡长径比减小程度更大。而且SPS2通道排气孔数量更多,受限气泡与PTFE 疏水多孔膜的接触面积更大,排入至右侧逆向流通道的小气泡数量也更多,可以更好促进逆向流通道的流型转变,使其更早地进入过冷沸腾区,提高细通道的整体换热性能,故SPS2 通道的壁面温度均匀性最好且局部饱和沸腾传热系数最高。

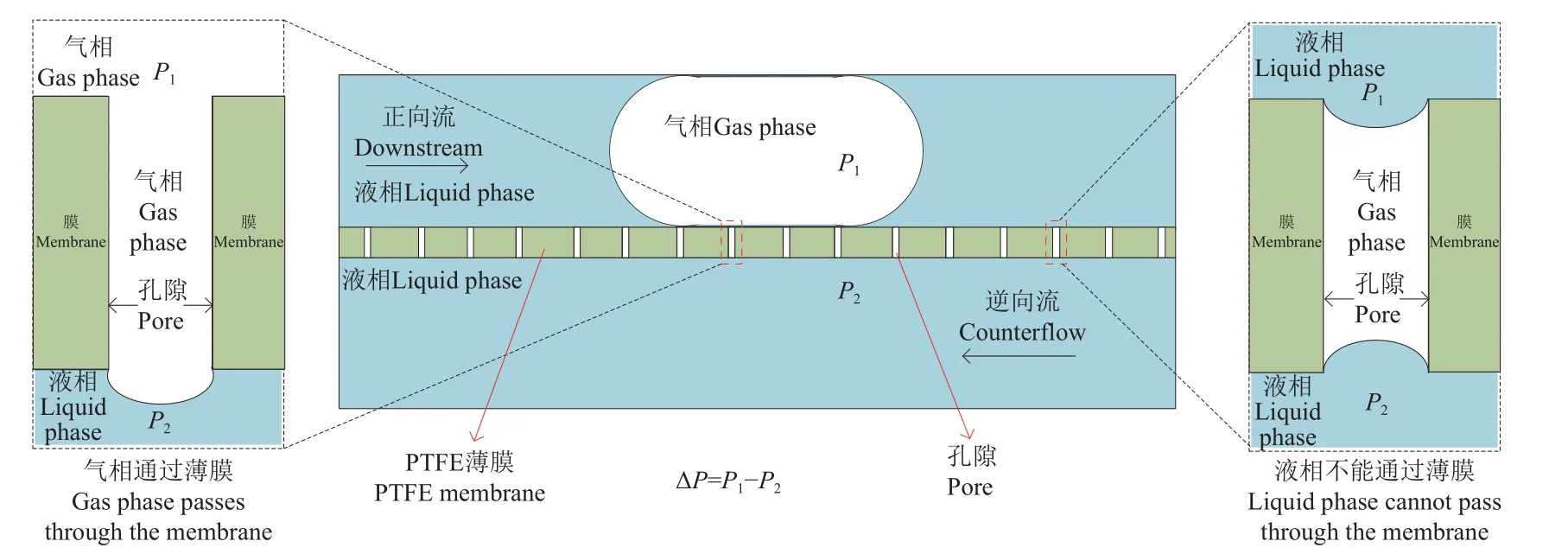

以上试验结果表明相分离结构可以强化细通道的传热能力,所以有必要对其强化机理进行分析。由于PTFE 多孔薄膜具有疏水性,液相穿过薄膜时需要较大的毛细压力,而气相在薄膜两侧压力差作用下可以相对容易地通过薄膜。为避免液相穿过薄膜,薄膜两侧压力差不能超过液相泄露压力ΔPleak,ΔPleak可根据Laplace-Young 方程计算:

式中γ为液相表面张力,N/m;θ为液相在多孔薄膜上接触角,(°);rmax为多孔薄膜最大孔径,m。

计算得到ΔPleak为104.06 kPa,而本试验工况下薄膜两侧最大压力差为11.67 kPa,所以液相不会穿过PTFE多孔薄膜。如图14 所示,液相在表面张力的作用下不会通过薄膜,而是在孔隙处形成弯月面,气相能够顺利通过薄膜,从而实现气液相分离。

图14 气液相分离原理Fig.14 Principle of gas-liquid phase separation

图15 为气相分离强化传热机理示意图,对比了单流向、平行逆流和相分离结构平行逆流细通道的传热过程。图15a、15b 分别为单流向与平行逆流细通道的传热过程示意图,单流向细通道沿流动方向壁面温度梯度较大,气泡在通道内膨胀速率过快会阻碍下游的液体供给,在通道下游产生干涸点,降低细通道的壁面温度均匀性和传热效率。而平行逆流细通道可以通过相邻通道间的温度补偿缓解通道下游出现干涸的问题,提高细通道的均温性,但在高热流密度工况下通道下游受限气泡呈拉长状,强化传热效果有限。

图15 气相分离强化传热机理Fig.15 Enhanced heat transfer mechanism for gas-phase separation

图15c 为相分离结构平行逆流细通道的传热过程示意图,在前半周期内,正向流通道下游区域薄膜处工质的压力大于逆向流通道上游区域薄膜处工质的压力,受到薄膜两侧的压力差作用,正向流通道下游区域内受限气泡经过PTFE 疏水多孔膜排入至逆向流通道上游区域,逆向流通道上游区域的单相段长度减小,更早地进入过冷沸腾区,而正向流通道下游区域因为气相排出受限气泡长径比减小,可以避免细通道下游区域发生干涸的现象,提高细通道的传热效率,减小加热壁面的过热度,提升细通道的均温性。同理,在后半周期逆向流通道下游区域薄膜处工质的压力大于正向流通道上游区域薄膜处工质的压力,逆向流通道下游区域内受限气泡排入至正向流通道上游区域,逆向流通道下游区域内受限气泡长径比减小,正向流通道上游区域的单相段长度减小,相分离结构作用下细通道整体换热能力提升。与SPS1 通道相比,SPS2 通道排气孔数量更多,受限气泡与PTFE 疏水多孔膜接触面积更大,由达西定律可知,在相同压力差条件下,气泡与多孔膜的接触面积越大,经多孔膜分离的气相体积通量越大,故SPS2 正向流通道受限气泡长径比减小程度更大,其逆向流通道也更早进入过冷沸腾区,两相分布改善效果更为显著,强化传热效果更明显。

3 结论

本文在带有不同相分离结构的双向逆流细通道内进行了流动沸腾试验,研究高低压切换周期和不同相分离结构对细通道传热特性和均温性的影响规律,得到以下结论:

1)本试验工况下,通过对比不同高低压切换周期下少孔细通道SPS1、多孔细通道SPS2 的局部饱和沸腾传热系数和总压降,得到120 s 切换周期时的局部饱和沸腾传热系数最高,总压降最低,高低压切换周期存在最佳值。

2)相分离结构主要对两相流区域起强化传热作用,在ONB 点前不同相分离结构细通道的传热曲线差异不大,而在ONB 点之后,SPS1、SPS2 通道的壁面过热度更小。热流密度为130.60 kW/m2,质量流量为121.25 kg/(m2·s)时,无孔细通道SPS3 最大壁面过热度最高、少孔细通道SPS1 次之,多孔细通道SPS2 最低。局部饱和沸腾传热系数随着相分离结构排气孔数的增加而增大,本试验工况下,SPS1、SPS2 通道较SPS3 通道的局部饱和沸腾传热系数最高增大了18.87%、26.65%。

3)相分离结构可以改善细通道内的温度波动,进而提高细通道沿程壁面温度均匀性,在两相区,排气孔数逐渐增多的SPS3、SPS1、SPS2 通道的沿程壁面温度标准差依次降低,沿程壁面温度均匀性依次升高。质量流率为121.25 kg/(m2·s),热流密度为103.54 kW/m2时,SPS1、SPS2、SPS3 通道的沿程壁面温度标准差分别为3.3、3.0、3.7℃,少孔细通道SPS1、多孔细通道SPS2 沿程壁面温度标准差比无孔细通道SPS3 降低10.81%和18.91%。

4)相分离结构能够减小受限气泡长径比并影响通道内的流型转变,从而强化传热。多孔细通道SPS2 受限气泡长径比减小程度大于少孔细通道SPS1,热流密度为90.31 kW/m2,质量流量为121.25 kg/(m2·s)时,在细通道拍摄窗口范围内,SPS1、SPS2、SPS3 通道下游区域受限气泡单位时间长度变化比率分别为-118.71、-158.16和122.45%/s。