基于假四子表面活性剂的pH响应型清洁压裂液的研制与性能评价*

尹太恒,问晓勇,杜现飞,王成旺,闫朝雯,杨子浩

(1.中国石油长庆油田分公司油气工艺研究院,陕西西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安 710018;3.中国石油大学(北京)非常规油气科学技术研究院,北京 102249)

0 前言

随着世界经济发展对油气需求的不断增加,常规油气资源日益枯竭,低渗、致密、页岩等非常规油气藏日益受到重视[1]。过去的几十年中,水力压裂技术已发展成为非常规油气藏开发普遍使用的增产方法之一[2-3]。在水力压裂过程中,将高黏液体以较大排量注入井中,通过产生高于地层破裂压力的高压使地层形成裂缝,随后支撑剂填充支撑裂缝,使裂缝在压裂液破胶返排后保持较高的导流能力。因此,压裂液需要具备黏度高、黏弹性好、耐温耐剪切、易破胶、低残留等特点[4]。然而,由胍胶、部分水解聚丙烯酰胺等聚合物配制的传统水基压裂液通常对高温、高盐、高剪切等恶劣条件的适应性较差,且破胶后会产生难以返排的残留物而降低裂缝的导流能力[5]。为解决传统水基压裂液存在的问题,科研人员提出了一种由表面活性剂和助剂构成的黏弹性表面活性剂(VES)压裂液[6]。VES压裂液通过在水溶液中自组装形成蠕虫状胶束而具有较高的黏度,蠕虫状胶束之间相互重叠缠绕形成三维网络结构会增强VES 压裂液的黏度和黏弹性[7-8]。地层中的原油及其他烃类物质能够使VES 压裂液快速破胶,且破胶液黏度低、易返排、无残留,不会造成裂缝堵塞[9-10]。因此,VES 压裂液也被称为清洁压裂液。

低聚表面活性剂在水溶液中无需添加助剂便可自组装形成蠕虫状胶束[11]。但低聚表面活性剂的合成工艺复杂、产率低、成本高,限制了其在清洁压裂液中的实际应用[12]。近些年来,利用分子间的非共价相互作用构建超分子“假”低聚表面活性剂成功解决了上述问题,并赋予了清洁压裂液独特的环境响应性[13]。由于非共价相互作用的可逆性,通过改变环境的温度、光照、pH 等可对“假”低聚表面活性剂形成的胶束类型进行调控[13],从而达到调节压裂液流变学行为的目的。在众多刺激响应性蠕虫状胶束体系中,pH响应型蠕虫状胶束具有制备简单、可调控好操作、经济环保等优点[14]。本文首先通过筛选油酸酰胺丙基二甲基叔胺与丁烷四羧酸的最优物质的量比和最佳浓度构建了一种pH响应型清洁压裂液,然后系统研究了这种清洁压裂液pH响应行为,包括表观相态、黏度、流变学行为、pH 响应循环性以及微观结构等,并评价了其耐温耐剪切以及破胶性能。研究结果将为清洁压裂液的设计、制备及调控提供科学依据和技术支持。

1 实验部分

1.1 材料与仪器

丁烷四羧酸、氢氧化钠、盐酸,分析纯,上海麦克林生化科技有限公司;油酸酰胺丙基二甲基叔胺(油酸叔胺),分析纯,上海银聪新材料科技有限公司;实验用水为去离子水。油酸叔胺和丁烷四羧酸的化学结构式如图1所示。

图1 油酸叔胺和丁烷四羧酸的化学结构式

哈克RS600 型流变仪,德国Hakke 公司;PHSJ-4F型pH计,上海雷磁仪器厂;JEM-1400型低温冷冻透射电子显微镜,日本电子株式会社。

1.2 实验方法

(1)压裂液的配制

将一定量的油酸叔胺和丁烷四羧酸溶于去离子水中,并通过机械搅拌混合均匀;然后向混合溶液中滴加盐酸或氢氧化钠溶液调节pH 至目标值。将配制的压裂液在室温下静置至少1 d后开始后续测量实验。

(2)流变性能测试

采用带有同轴圆柱体传感器系统(Z41Ti)的哈克RS 600 流变仪测试压裂液的流变性能。在黏度测试中,剪切速率设置为0.001~1000 s-1,选择合适的测试时长。由低剪切速率时牛顿第一平台值外推得到溶液的零剪切黏度。在黏弹性测试中,首先固定剪切频率为1.0 Hz对样品进行扫描确定线性黏弹性区,根据测试结果选择合适的剪切应力,然后对样品进行频率扫描。通过循环水浴控制实验所需温度。若无特殊说明,测试温度均为25 ℃。

(3)低温冷冻透射电镜(Cryo-TEM)观察

取体积为3~5 μL 的样品溶液滴在铜网上,使用滤纸吸去过多的样品溶液,确保样品溶液在铜网上铺展开来,制样完毕后将铜网放入液态乙烷中冷冻。通过样品杆将样品传输到JEM-1400 透射电镜中观察,整个观察过程中温度控制在-174 ℃。

(4)破胶性能测试

向压裂液中加入一定量的煤油并搅拌均匀,然后使用流变仪在80 ℃恒温条件下持续测定样品的表观黏度。样品表观黏度降低至5.0 mPa·s 以下所用的时间即为破胶时间,此时的表观黏度为破胶液黏度。

2 结果与讨论

2.1 油酸叔胺/丁烷四羧酸压裂液的构建

2.1.1 物质的量比对体系黏度的影响

固定油酸叔胺浓度为240 mmol/L,将丁烷四羧酸按照不同物质的量比与油酸叔胺进行复配,通过HCl、NaOH溶液调节体系pH,不同丁烷四羧酸加量下体系的最大表观黏度如图2所示。由图2可以看出,体系所能达到的最大零剪切黏度随着丁烷四羧酸浓度的升高呈先增大后降低的趋势。当溶液中丁烷四羧酸浓度小于60 mmol/L 时,体系所能达到的最大零剪切黏度随着丁烷四羧酸浓度的增加而增大。当丁烷四羧酸浓度为60 mmol/L,即油酸叔胺与丁烷四羧酸物质的量比为4∶1 时,体系所能达到的最高零剪切黏度达到最大值。继续增加溶液中丁烷四羧酸浓度时,体系所能达到的最大零剪切黏度反而有所降低。因此,体系中油酸叔胺与丁烷四羧酸最优物质的量比确定为4∶1。理论上,当油酸叔胺与丁烷四羧酸物质的量比为4∶1 时,油酸叔胺分子与丁烷四羧酸分子之间可通过分子间相互作用形成“假”四子表面活性剂的结构,这种结构能够在水溶液中自组装形成蠕虫状胶束,从而显著增加溶液的黏度[15]。

图2 丁烷四羧酸浓度对体系最大零剪切黏度的影响

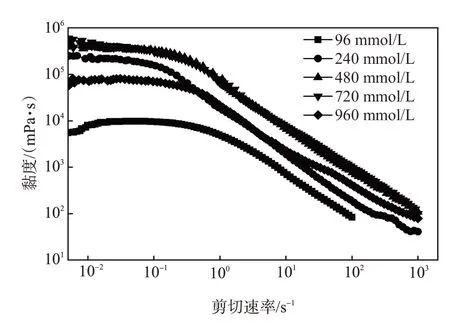

2.1.2 浓度对体系黏度的影响

固定溶液中油酸叔胺与丁烷四羧酸物质的量比为4∶1,配制具有不同油酸叔胺、丁烷四羧酸浓度的压裂液体系,调节体系的pH使黏度达到最大,并通过流变仪考察各样品剪切黏度随剪切速率的变化,结果如图3所示。由图3可以看出,随着溶液中油酸叔胺、丁烷四羧酸浓度的增加,体系黏度不断增加。当油酸叔胺浓度高于240 mmol/L时,各体系的黏度差异较小。这是由于增加油酸叔胺、丁烷四羧酸浓度,提高了分子自组装为蠕虫状胶束的几率以及胶束间的缠绕程度,从而增大了胶束体系的黏度;但当油酸叔胺浓度较高(960 mmol/L)时,蠕虫状胶束的支化将会导致体系的黏度降低。因此,综合考虑增黏效果与成本,确定体系中油酸叔胺的最佳浓度为240 mmol/L、丁烷四羧酸的最佳浓度为60 mmol/L。

图3 不同油酸叔胺浓度下体系黏度随剪切速率的变化

2.2 油酸叔胺/丁烷四羧酸压裂液的pH响应性

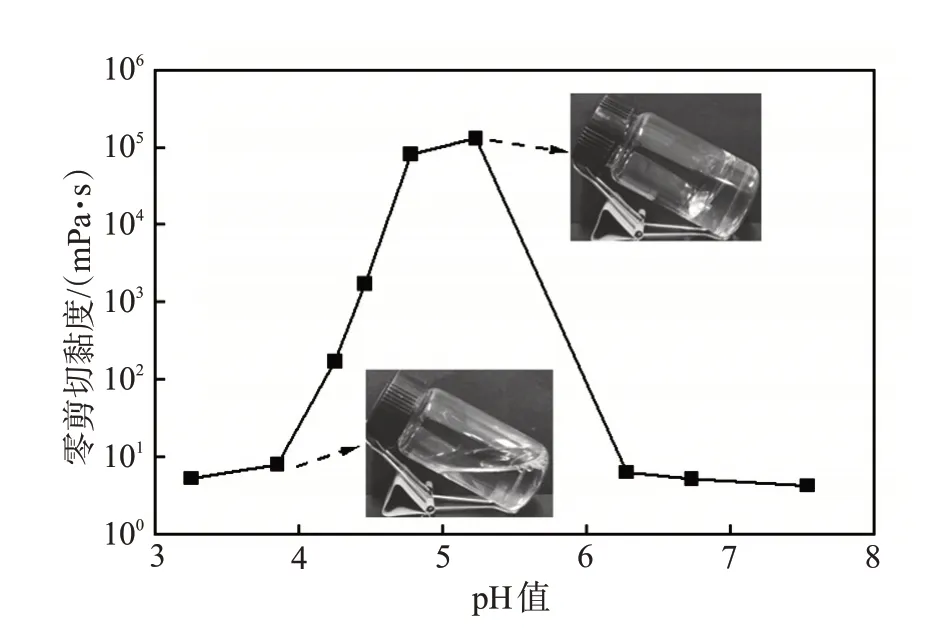

2.2.1 pH对体系表观相态及黏度的影响

在25 ℃下,所配制的油酸叔胺/丁烷四羧酸混合体系外观为透明的水样流体。调节体系的pH,在不同pH条件下观察了体系的表观相态变化并测定了其零剪切黏度,结果如图4所示。由图4可知,当pH 值为3.25 时,体系的零剪切黏度较低,仅为5.23 mPa·s;随着pH 值的升高,体系零剪切黏度显著增加;当pH值升高至5.23时,体系零剪切黏度达到最大,为130.5 Pa·s,体系为透明的凝胶状态,且呈现出不流动的现象;pH 值继续升高时,体系零剪切黏度急剧降低,pH 值为7.54 时,体系零剪切黏度又降至4.18 mPa·s。该压裂液体系表观相态与黏度随pH 发生变化是由于油酸叔胺和丁烷四羧酸的电离程度随pH 发生改变,使得油酸叔胺与丁烷四羧酸间的相互作用强弱以及体系胶束类型随之改变,进而导致体系的表观相态和黏度发生变化。

图4 不同pH值下体系的零剪切黏度

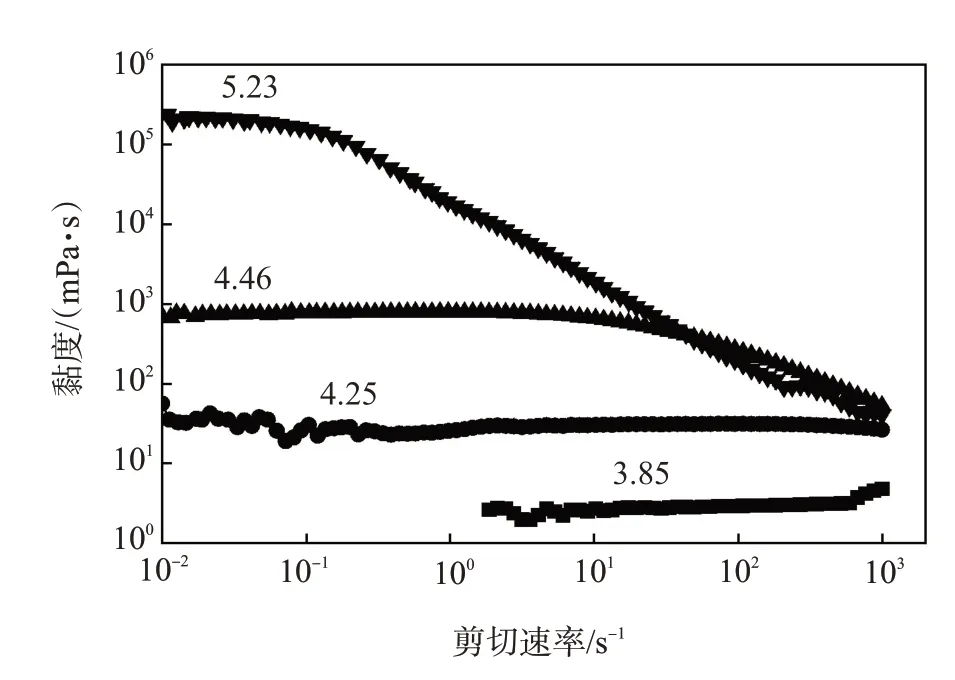

2.2.2 pH对体系流变学行为的影响

不同pH 条件下优选体系的黏度随剪切速率的变化如图5 所示。由图5 可知,当pH 值为3.85 时,体系黏度较低,且不随剪切速率的增加而改变,属于牛顿流体。当体系pH值为4.25~5.23时,体系在低剪切速率下的黏度保持不变,而在高剪切速率下随剪切速率的增加而降低,表现出显著的剪切变稀特性。这是因为在高剪切速率下溶液中蠕虫状胶束的排列方向趋于一致,且胶束结构被逐渐破坏,进而导致体系的黏度降低。

图5 不同pH值下体系黏度随剪切速率的变化

图6 为不同pH 条件下体系的弹性模量(G')与黏性模量(G'')随振荡角频率的变化如图6 所示。由图6 可知,pH 值为3.85、4.46 时,在测试角频率范围内,体系的G''高于G',体系表现出黏性行为。另外,与pH值为3.85时相比,pH值升至4.46后体系的模量显著增加,这说明体系内形成的胶束类型与数量随体系的pH 发生改变。当pH 值为5.23 时,在低角频率下,体系的G''高于G',而在高频率下,体系的G'高于G''。这说明此时随着剪切频率的增加,体系逐渐由黏性流体转变为弹性流体,该流变学特征也是证明体系中蠕虫状胶束存在的证据之一。

图6 不同pH下体系的动态流变曲线

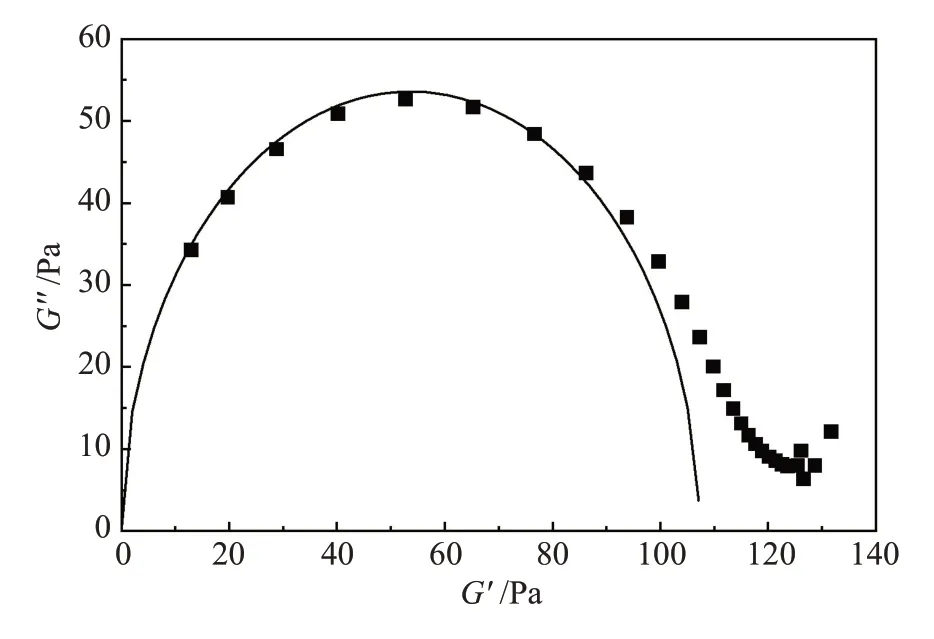

在低频条件下,蠕虫状胶束体系的动态黏弹性一般符合Maxwell 模型,且其Cole-Cole 图呈半圆状[16]。图7 是pH 为5.23 时体系的Cole-Cole 图,其中实线是实验值根据Maxwell模型拟合得到的。由图7可知,在低剪切频率下,该体系的流变行为很好地吻合Maxwell模型;而在高剪切频率下,偏离了半圆曲线。这种现象归结于蠕虫状胶束的Rouse效应和Breathing效应[17],即蠕虫状胶束在很短的时间内在不断进行着断裂-重组的过程,因此虽然在高频率下不符合Cole-Cole半圆模型,但仍可以证明该体系内部形成了蠕虫状胶束。

图7 pH值为5.23时体系的Cole-Cole图

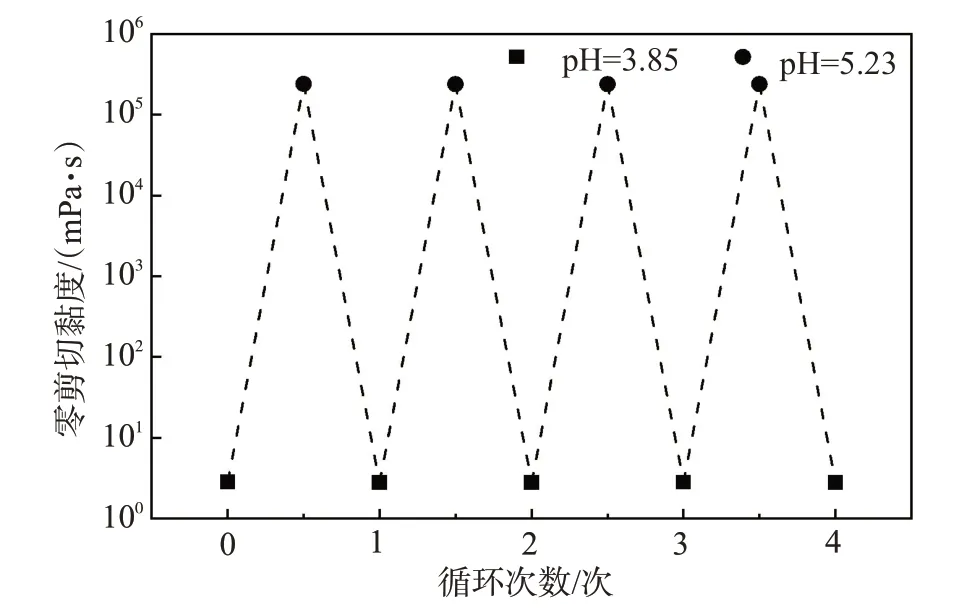

2.2.3 体系的pH响应循环性

为研究体系pH 响应行为的循环可逆性,通过反复调节溶液的pH,考察了其零剪切黏度的变化,结果如图8 所示。由图8 可以看出,当pH 值为3.85时,体系黏度较低,为2.5 mPa·s 左右。当pH 值为5.23 时,体系黏度急剧增至240 Pa·s 左右,提高了5个数量级。再次将pH 值降低至3.85 时,体系黏度又降低至2.5 mPa·s左右。这种黏度随体系pH变化的响应性行为能够在一定pH 范围内重复循环4 次以上。这表明所构建的油酸叔胺/丁烷四羧酸压裂液可以在一定的pH范围内实现凝胶状态与水溶液状态之间的切换,其黏度随pH 的变化具有“开关”效应,这为该压裂液的循环使用提供了可能。

图8 体系的pH响应循环性

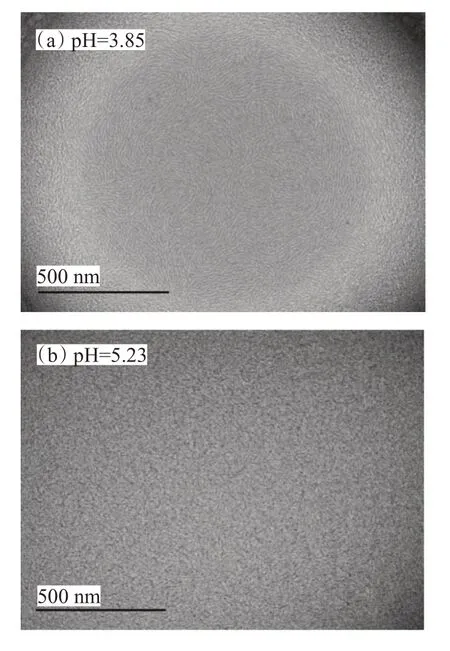

2.2.4 体系的微观结构与机理解释

不同pH 条件下体系的冷冻透射电镜照片如图9 所示。由图9 可以看出,当pH 值由3.85 升至5.23后,体系中胶束的微观结构发生了明显的改变。当pH 值为3.85 时,体系中形成了蠕虫状胶束,通过Cryo-TEM 可清晰观察到蠕虫状胶束的头部和尾部,且胶束未出现相互缠绕的现象。当pH值为5.23时,形成的蠕虫状胶束长度更加细长,互相缠绕得更紧密,大量的蠕虫状胶束层层叠加在一起,形成致密的三维网络状结构,从而导致体系黏度增加。因此,pH改变使得体系内部胶束的微观结构发生转变是导致体系宏观流变性能发生改变的根本原因。

图9 pH值为3.85(a)和5.23(b)时体系的冷冻透射电镜图片

进一步地,通过分析不同pH 条件下体系的流变学行为和微观结构,并结合相关文献对油酸叔胺/丁烷四羧酸压裂液的pH响应机理进行了解释。当体系pH低于3.85时,溶液中油酸叔胺完全电离,而丁烷四羧酸由于溶液中大量H+的抑制,不能电离或仅有部分羧基发生电离。此时,完全电离的油酸叔胺自组装形成球状胶束,或油酸叔胺和丁烷四羧酸通过静电吸引形成“假”双子蠕虫状胶束和“假”三子蠕虫状胶束。但此时所形成的蠕虫状胶束长度有限且自由分散在溶液中,不能够紧密缠绕形成网络结构,因此溶液黏度近似于水。当pH 升至5.23左右时,丁烷四羧酸进一步电离,与油酸叔胺结合能力增强,体系内部可能形成“假”四子蠕虫状胶束或者结构更为复杂的蠕虫状胶束体系,互相缠绕而形成更为紧密的巨大三维网络状结构。当体系pH高于5.23时,随着pH的升高,油酸叔胺分子的电离程度逐渐减弱,削弱了其与丁烷四羧酸间的相互作用,导致“假”四子蠕虫状胶束的解离,体系黏度迅速下降。再次将体系pH 调低后,油酸叔胺将重新电离并与丁烷四羧酸结合形成蠕虫状胶束,从而实现体系宏观流变行为和微观结构的循环可逆。

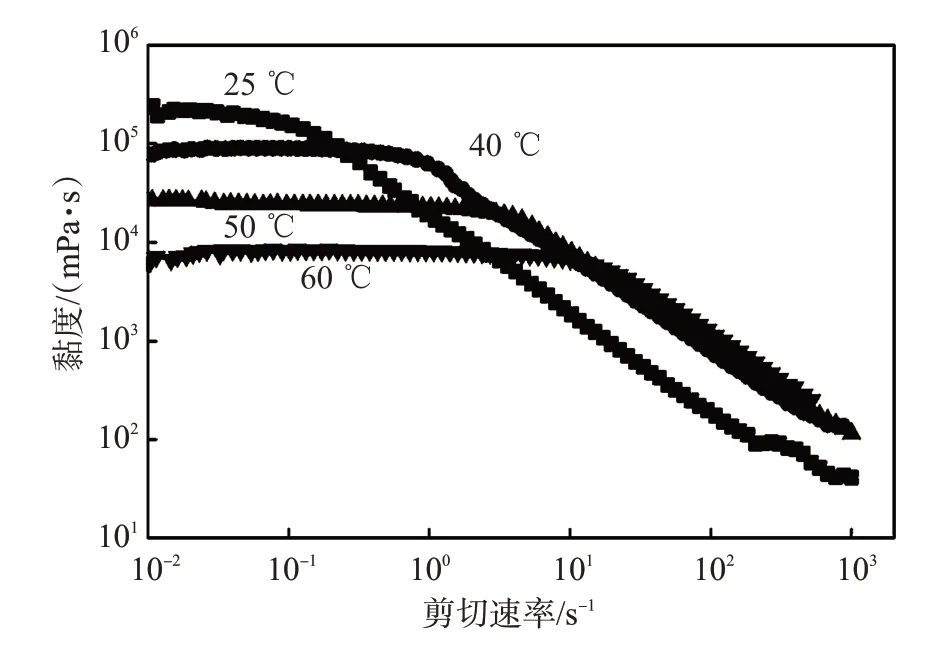

2.3 油酸叔胺/丁烷四羧酸压裂液的耐温耐剪切性能

不同温度下,油酸叔胺/丁烷四羧酸压裂液的黏度随剪切速率的变化如图10所示。由图10可以看出,在低剪切速率时,不同温度下体系的黏度曲线均出现平台值,该平台值即为零剪切黏度。但当剪切速率较高时,体系的剪切黏度随着温度的升高会有一定幅度的增加。随着温度的升高,体系的零剪切黏度逐渐降低,当温度为60 ℃时,体系的零剪切黏度为8.3 Pa·s左右。蠕虫状胶束体系通常对环境温度敏感,温度每升高10 ℃,零剪切黏度大约会降低一个数量级[18-19]。一方面,分子热运动的增强,导致分子间聚集程度减弱,胶束网状结构结合不紧密,从而体系黏度下降;另一方面,蠕虫状胶束的形成主要依靠分子间的弱相互作用,当温度升高后,所形成胶束的作用力小于分子的热运动,从而导致黏度不断降低。但对于油酸叔胺/丁烷四羧酸压裂液,温度由40 ℃升至60 ℃,零剪切黏度仅降低了一个数量级,说明其耐温性能有所提升。

图10 不同温度下体系黏度随剪切速率的变化

在恒定剪切速率为170 s-1时,不同温度下体系黏度随剪切时间的变化如图11 所示。由图11 可以看出,温度由25 ℃升至80 ℃时,体系黏度逐渐增大;温度升高至90 ℃后黏度有所降低。温度在25~90 ℃时,60 min内体系黏度基本不随剪切时间的延长而变化,最低黏度均大于200 mPa·s,且温度为80 ℃时黏度可达500 mPa·s 以上。与同类型的油酸叔胺/苯甲酸体系相比,耐温耐剪切性能得到显著提升[20]。中国石油天然气行业标准SY/T 5107—2005《水基压裂液性能评价方法》建议将剪切速率170 s-1连续剪切表观黏度降为50 mPa·s时对应的温度作为试样的耐温能力。因此,本文构建的油酸叔胺/丁烷四羧酸压裂液的耐温能力在90 ℃以上,具有良好的耐温耐剪切性能。

图11 不同温度下体系黏度随剪切时间的变化

2.4 油酸叔胺/丁烷四羧酸压裂液的破胶性能

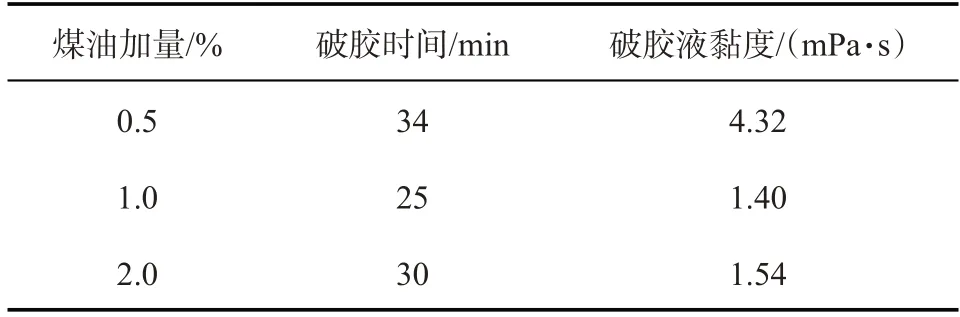

煤油等烃类液体可增溶到胶束的疏水内核中,影响蠕虫状胶束表面的电荷分布,导致蠕虫状胶束向球形胶束转变,从而使体系黏度降低[21]。向pH值为5.23、油酸叔胺浓度为240 mmol/L、丁烷四羧酸浓度为60 mmol/L的压裂液中分别添加体积分数为0.5%、1.0%、2.0%的煤油进行破胶,考察油酸叔胺/丁烷四羧酸清洁压裂液在80 ℃下的破胶性能。表1 为添加不同体积煤油破胶剂后油酸叔胺/丁烷四羧酸压裂液的破胶时间与破胶液的黏度。由表1可以看出,加入一定量的煤油可使油酸叔胺/丁烷四羧酸清洁压裂液在1 h 内实现完全破胶,且破胶液黏度较低。此外,对破胶液的外观进行观察后发现,破胶液澄清透明、无残渣。

表1 不同煤油加量下压裂液的破胶时间与破胶液黏度

3 结论

基于分子自组装形成蠕虫状胶束增黏的原理,以油酸叔胺和丁烷四羧酸为基础构建的一种pH响应型清洁压裂液,最佳配方为:240 mmol/L 油酸叔胺+60 mmol/L 丁烷四羧酸。由于油酸叔胺与丁烷四羧酸之间的相互作用及其自组装形成的胶束类型取决于体系的pH,因此通过改变pH 可对油酸叔胺/丁烷四羧酸压裂液的相态、表观黏度、流变学行为以及微观结构进行调控。当pH 值为5.23 时,油酸叔胺与丁烷四羧酸相互作用形成“假”四子蠕虫状胶束并相互缠绕形成空间网络结构,压裂液的黏度达到最大。调节压裂液的pH,零剪切黏度可在240 Pa·s和2.5 mPa·s之间重复循环4次以上而没有衰减。油酸叔胺/丁烷四羧酸压裂液具有良好的耐温耐剪切性能,在90 ℃、170 s-1条件下剪切60 min后,黏度仍保持在200 mPa·s 以上。向压裂液中加入煤油破胶剂可在1 h 内实现快速完全破胶,且破胶液黏度低、无残渣。