超深水裂缝储层钻井堵漏高效降解凝胶体系*

刘书杰,徐一龙,宋丽芳,孟仁洲,3,王成文

(1.中海石油(中国)有限公司海南分公司,海南海口 570311;2.中国石油大学(华东)石油工程学院,山东青岛 266580;3.中国石油集团工程技术研究院有限公司,北京 102206)

0 前言

我国南海深水油气资源丰富。永乐超深水区块花岗岩储层裂缝发育,钻井液安全密度窗口狭窄,井漏问题突出,容易造成钻井液从井眼内通过漏失通道进入地层,不仅延长钻井周期、增加钻井成本、影响地质录井、污染储层、降低产能,还会造成井喷、卡钻、井塌、井眼报废等一系列恶劣事故[1-4]。对于裂缝性漏失,常采用聚合物凝胶体系进行堵漏。聚合物凝胶相互交联形成三维笼状结构的黏弹体,具有较强的可变形性,不受漏失通道的限制;通过挤压变形进入裂缝和孔洞空间,滞留在漏层位置;通过在漏层位置发生固化反应或者体膨胀作用形成封堵层,具有堵漏浆密度低、成胶时间可调节、堵漏浆控制滤失能力强的优点[5-10]。

常用的聚合物凝胶堵漏体系通常具有较强的黏弹性以及可变形性[11],在一些地区,如川东北等裂缝性恶性漏失地层中成功应用。白杨等[12]提出了钻井用凝胶堵漏浆,具有静止候凝时间短、见效快的特点,能快速在漏失地层裂缝处形成结构。张洪旭等[13]研制的油气田用半互穿网络凝胶堵漏材料在高温下具备高成胶强度和高剪切韧性,具有更高的承压能力以及优异的封堵效果。但是,这些不同类型的凝胶体系并未考察降解性能,如降解性能不满足要求,在储层中的降解效率低、降解时间长,易对油气储层产生较严重的伤害。郑焰等[14]研制的抗温、无交联、可降解的凝胶堵漏剂溶解后形成剪切稀释性很好的结构型凝胶,无需交联,实现真正的流体堵漏,施工方便。郭拥军等[15]研制了一种非交联凝胶堵漏体系,其中非交联聚合物通过物理交联形成凝胶,具有较好的黏弹性。但是这些非交联凝胶堵漏体系的强度都较低,承压能力相对较弱。

目前,凝胶体系主要以离子交联、共价键交联为主[16-18],其聚合物交联结构稳定,难以降解,对油气储层段的污染和伤害非常大,不适用于储层段堵漏作业,主要用于非储层段裂缝性钻井堵漏[19-20]。为此,针对永乐区块超深水花岗岩裂缝储层的堵漏难题,研发了一种能高效降解的凝胶堵漏材料。首先,以甲基硼酸、甲基膦酸、氢氧化钠为原料制得动态共价硼酸酯键交联剂;然后,将其与聚乙烯醇、黄原胶等在可控时间内发生物理化学交联反应,形成具有较高强度的凝胶堵漏体系。研究了该凝胶堵漏体系的成胶时间、堵漏性、流变性、抗污染性、降解性、储层保护性,并在永乐超深水区块进行了现场应用。

1 实验部分

1.1 材料与仪器

聚乙烯醇,数均分子量为12万,工业级,郑州佳捷化工产品有限公司;黄原胶,工业级,任丘市达源化工有限公司;甲基硼酸、甲基膦酸,工业级,上海阿拉丁生化科技股份有限公司;有机铬交联剂,工业品,荆州市埃科科技发展有限公司;海泡石纤维,纤维长度为2~4 mm,工业品,灵寿县强东矿产品加工厂;亚硫酸氢钠、过硫酸钾,分析纯,NaOH、HCl,化学纯,国药集团化学试剂有限公司;岩心,600~1000目(0.023~0.013 mm)的石英砂与高岭土混合,自制;钻井液来自南海超深水区块,配方为:淡水+15% NaCl+6% KCl+1.0%降滤失剂PF-FLOTROL+0.3%包被剂PF-PLUS+0.3%悬浮稳定剂PF-XC+0.7%防泥包润滑剂PF-HLUB+0.7%聚胺抑制剂PF-UHIB+0.7%储层桥堵剂PF-EZCARB+0.7%流变调节剂PF-FT-1;参考南海深水区块配制模拟地层水,配方为:淡水+6%NaCl+3%KCl+0.12%MgCl2+0.8%CaCl2;淡水为去离子水;模拟海水,3.5%NaCl溶液;储层油取自南海Y井。

ZNCL-BS140140型恒温磁力搅拌器,上海越众仪器设备有限公司;SYG-4 型数显恒温水浴锅,常州朗越仪器制造有限公司;Haake RS-1 型流变仪,德国赛默飞世尔科技有限公司;高温高压承压堵漏仪,青岛海通达专用仪器有限公司。

1.2 实验方法

1.2.1 动态共价硼酸酯键交联剂的制备

将单体甲基硼酸溶于70 ℃热水中,在搅拌条件下逐渐加入氢氧化钠,使甲基硼酸、氢氧化钠、水的质量比为1.0∶1.0∶3.5;水浴升温至90 ℃,搅拌150 min 得到浅色的透明溶液;待反应液温度自然冷却至40 ℃时,在300 r/min 的搅拌条件下,逐渐加入单体甲基膦酸,保持甲基硼酸与甲基膦酸的质量比为1.0∶1.5;加热使反应液温度控制在95~98 ℃,并逐渐降低搅拌速度为100 r/min,反应180 min 后结束,制得动态共价硼酸酯键交联剂。

图1 动态共价硼酸酯键交联剂的反应方程式

1.2.2 高效降解凝胶堵漏体系的制备

(1)设计原理

水溶性聚合物分子与含有特种结构的交联剂在合适的温度条件下,能在可控时间内通过动态共价键的交联方式发生物理化学交联作用,形成具有较高强度的凝胶。动态共价硼酸酯键交联剂对外界环境具有一定的pH 敏感性,在外界环境pH 值等发生变化时,易在过氧化物破胶剂的作用下发生键断裂,快速降解为小分子。

(2)制备方法

称取一定量的淡水、模拟地层水或模拟海水,在室温和搅拌下依次加入0.03%亚硫酸氢钠、0.6%海泡石纤维、3.5%聚乙烯醇和0.35%黄原胶,待聚合物充分溶解后,搅拌下加入1%~2%的动态共价硼酸酯键交联剂,即可得到高效降解凝胶堵漏体系。该体系在升温到设定的温度后,聚合物分子与动态共价硼酸酯键交联剂发生交联反应,形成具有高效堵漏能力、可降解的凝胶体系。通过调节动态共价硼酸酯键交联剂的加量,可调控成胶时间。

1.2.3 堵漏剂性能评价

(1)成胶时间测定

通过观测凝胶成胶状态确定成胶时间。成胶时间一般指体系由非探测性凝胶(体系黏度与聚合物黏度相当,肉眼观察不到凝胶的形成)变成流动性凝胶(翻转玻璃瓶时绝大部分凝胶可流到瓶的另一端)所经历的时间。终凝时间一般指体系由非探测性凝胶达到最终成胶强度时所经历的时间。

(2)承压能力评价

采用高温高压堵漏仪测试高效降解凝胶体系的承压堵漏能力。将不同裂缝宽度的模拟岩心放入高温高压承压堵漏仪。将凝胶堵漏体系倒入容器中,连接管线并设定温度。待凝胶堵漏体系凝固后,倒入钻井液,打开加压气阀及下端出液口,出液口正下方放置量筒,缓慢加压,稳定一段时间后测定漏出液的体积。

(3)流变性能评价

采用流变仪测定高效降解凝胶堵漏体系的流变性能,通过剪切-黏度测试评价凝胶体系的可泵性、抗剪切性能。剪切速率为0.01~600 s-1,测试温度10~80 ℃。黏弹性中的弹性模量表示储存的弹性能,弹性模量大表明凝胶的刚性和强度大,凝胶的抗变形和抗压能力大,可以提高地层承压能力和防止气体从凝胶中部穿透过去。采用稳态剪切的方法,测试凝胶体系的应力应变及弹性模量。

(4)降解性能及储层保护性能评价

采用强氧化剂过硫酸钾对凝胶进行破胶。制备不同浓度、不同pH 值的强氧化剂溶液。凝胶体系在不同温度下老化养护72 h,待其充分交联形成高强度凝胶,然后浸泡在强氧化剂溶液中,观察破胶效果。在温度为10~80 ℃、剪切速率为170 s-1的条件下,采用流变仪测试残液黏度。

采用高温高压承压堵漏仪评价凝胶堵漏体系的储层保护能力。将不同渗透率的岩心放入高温高压承压堵漏仪。将凝胶堵漏体系倒入仪器容器中,待凝胶堵漏体系凝固后,取出岩心,采用气测法测定岩心渗透率。将封堵后的岩心浸泡在8.0%的强氧化剂过硫酸钾溶液中,滴加少量稀盐酸调节溶液pH值,浸泡一定时间后取出。按式(1)计算岩心渗透率恢复率(ω)。

式中,K1—封堵后渗透率,μm2;K2—封堵前渗透率,μm2。

2 结果与讨论

2.1 动态共价硼酸酯键交联剂的结构表征

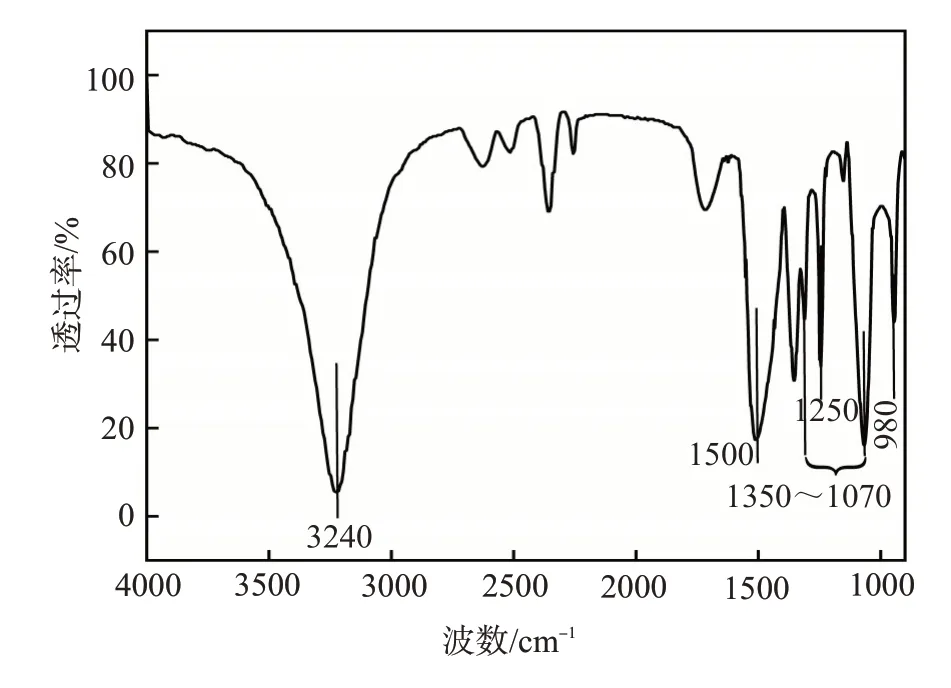

动态共价硼酸酯键交联剂的红外光谱图(图2)中,1250 cm-1处为有机磷中烷烃基团的伸缩振动峰;1350~1070 cm-1为磷酰基团的伸缩振动峰;1500 cm-1处为四面体配位硼的伸缩振动峰;3240 cm-1处为交联剂中游离的羟基所产生的伸缩振动峰;980 cm-1处为酯的环振动峰。这说明产物即为设计的动态硼酸酯键交联剂。

图2 动态共价硼酸酯键交联剂的红外光谱图

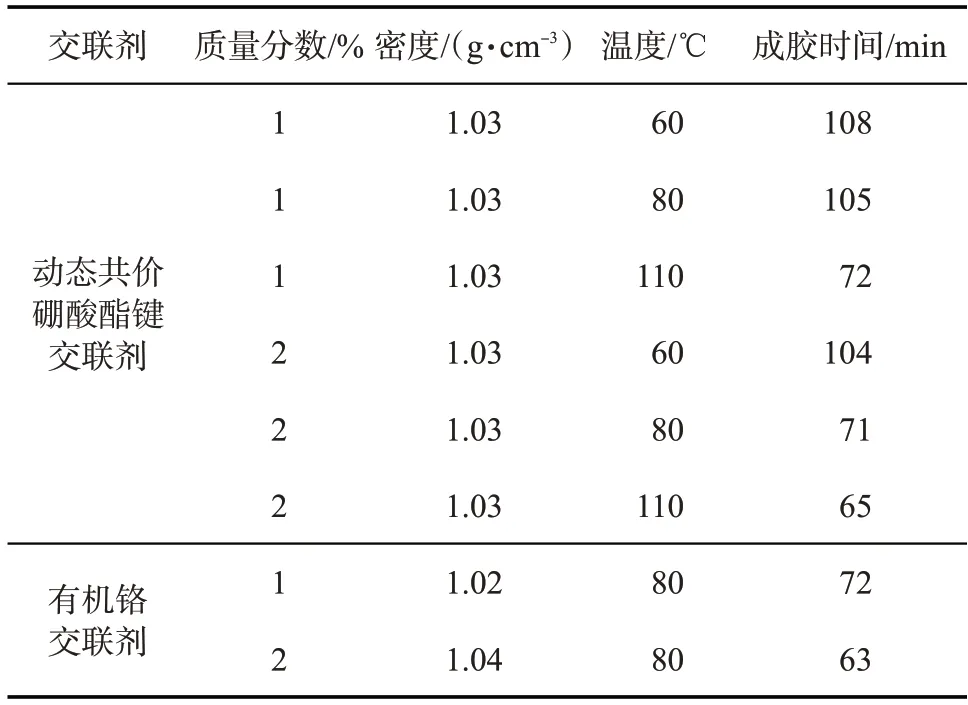

2.2 凝胶成胶时间

永乐区块超深水花岗岩储层的主要目的层温度为80.0~106.5 ℃。根据超深水钻井工艺特点,为保证施工安全,评价了60~110 ℃条件下交联聚合物凝胶的成胶规律。采用传统有机铬交联剂来代替动态共价硼酸酯键交联剂作为对照实验,对比评价动态共价硼酸酯键交联剂的交联效果。所用凝胶堵漏体系配方为:水+0.03%亚硫酸氢钠+0.6%海泡石纤维+3.5%聚乙烯醇+0.35%黄原胶+1%~2%交联剂。由表1可见,随着温度的升高,凝胶体系的成胶时间缩短。这是由于交联后的凝胶黏度提升主要来源于网状结构的形成,温度升高使网状结构中键能较低的氢键或部分化学键加强。随着交联剂加量的增大,成胶时间同样明显缩短。这是由于交联剂加量增大,与聚合物基液分子中的活性基团发生交联作用的基数增多,形成胶凝结构的速度增快[21]。由此可见,可以通过调节交联剂的加量来有效调控凝胶堵漏体系的成胶时间。在60~110 ℃的范围内,采用动态共价硼酸酯键交联剂凝胶堵漏体系的成胶时间可调控范围为65~108 min;而采用传统有机铬交联剂的凝胶体系在80 ℃下的成胶时间为63~72 min。

表1 不同因素对凝胶成胶时间的影响

有机铬配合物通过配位共价键使Cr3+保持较低的反应活性。当发生配体交换反应时,即聚合物与有机铬发生凝胶化反应时,Cr3+被释放出来,经过络合、多次水解羟桥反应形成多核羟桥络离子,并与聚合物上的羧基、酰胺基发生配位反应形成凝胶,反应进程较快。磷酸为中强酸,在溶液中表现为较强的酸性,其与聚乙烯醇存在着较弱的交联作用,难以形成具有一定强度的凝胶。通常将磷酸作为交联引发剂和质子源,促进低分子量醛类物质与聚乙烯醇的交联反应,而多聚磷酸盐能在溶液中通过打开多聚环与聚乙烯醇的羟基产生交联反应。根据磷酸、硼酸等交联剂与聚乙烯醇的交联反应规律,为了减小磷酸、硼酸及其较强酸性等对交联反应的不利影响等,针对性地选择了甲基膦酸、甲基硼酸来合成动态共价硼酸酯键交联剂,可以适当延缓交联反应速率。这有利于在钻井堵漏作业过程中顺利地泵送凝胶到达堵漏目的层位,当达到目的层位后进一步交联反应生成高强度凝胶,实现堵漏的目的。

2.3 堵漏性能

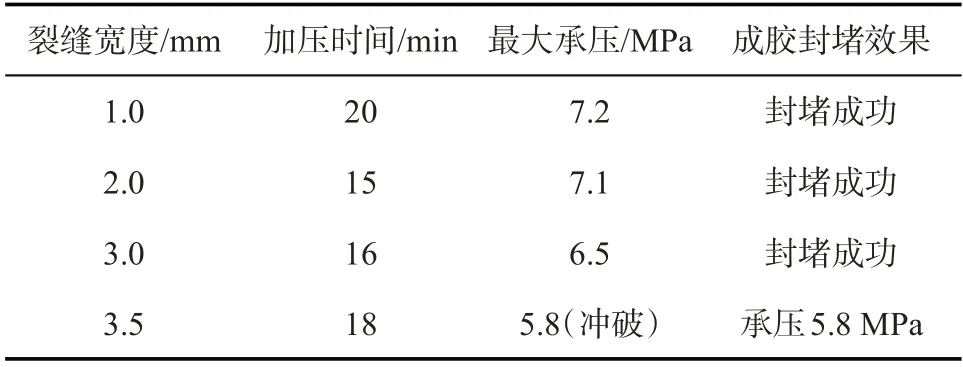

采用高温高压承压堵漏仪分析凝胶堵漏体系对微米级裂缝的堵漏性能。模拟岩心的裂缝开度参考南海永乐区块花岗岩储层成像测井资料数据。测试处花岗岩储层段的裂缝宽度(d)和在此缝宽范围内的裂缝条数频数(缝宽在此范围内的裂缝条数)分别为:0 mm≤d<0.2 mm,0;0.2 mm≤d<0.8 mm,7;0.8 mm≤d<1.0 mm,3;1.0 mm≤d<4.0 mm,33;d≥0.4 mm,5。基于此,分别设定模拟岩心的裂缝宽度为1.0、2.0、3.0、3.5 mm。所用凝胶堵漏体系配方为:水+0.03%亚硫酸氢钠+0.6%海泡石纤维+3.5%聚乙烯醇+0.35%黄原胶+1.5%动态共价硼酸酯键交联剂(后同),实验温度为110 ℃。

由表2 可见,高效降解凝胶堵漏体系能对不同宽度的裂缝实现有效封堵。当裂缝宽度为1.0 mm时,承压能力可达7.2 MPa;当缝宽增至2.0 mm 时,承压能力略有降低;对于3.0、3.5 mm 的裂缝,承压能力降至6.5、5.8 MPa,依然具有较好的承压能力。这说明在动态共价硼酸酯键交联剂的作用下,可在不同宽度的裂缝内交联形成具有网状结构的、具有一定承压能力的凝胶。基于此,高效降解凝胶堵漏体系具有较好的裂缝封堵性能和自适应性,对于开度为1.0~3.5 mm的裂缝性储层均能有效封堵。

表2 高效降解凝胶堵漏体系对不同开度裂缝的封堵性能

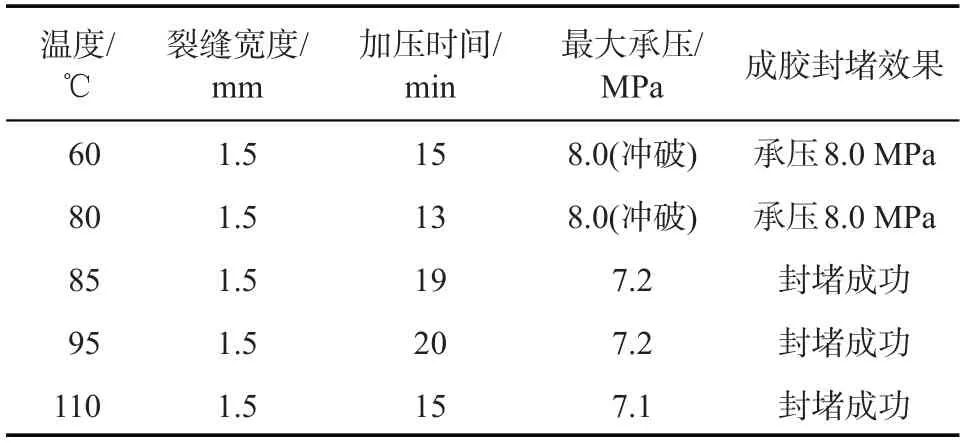

根据超深水钻井工艺特点和温度场分布规律,分析超深水钻井温度场对凝胶体系的影响规律。选取裂缝开度为1.5 mm 的模拟岩心,评价60~110 ℃条件下高效降解凝胶堵漏体系的堵漏性能,结果见表3。高效降解凝胶堵漏体系在不同温度下的封堵承压能力均在7.1 MPa以上,110 ℃下的承压能力可达7.1 MPa。这说明高效降解凝胶堵漏材料具有较好的耐温性,可满足永乐区块花岗岩堵漏的要求。

表3 不同温度下高效降解凝胶堵漏体系的封堵性能

2.4 流变性能

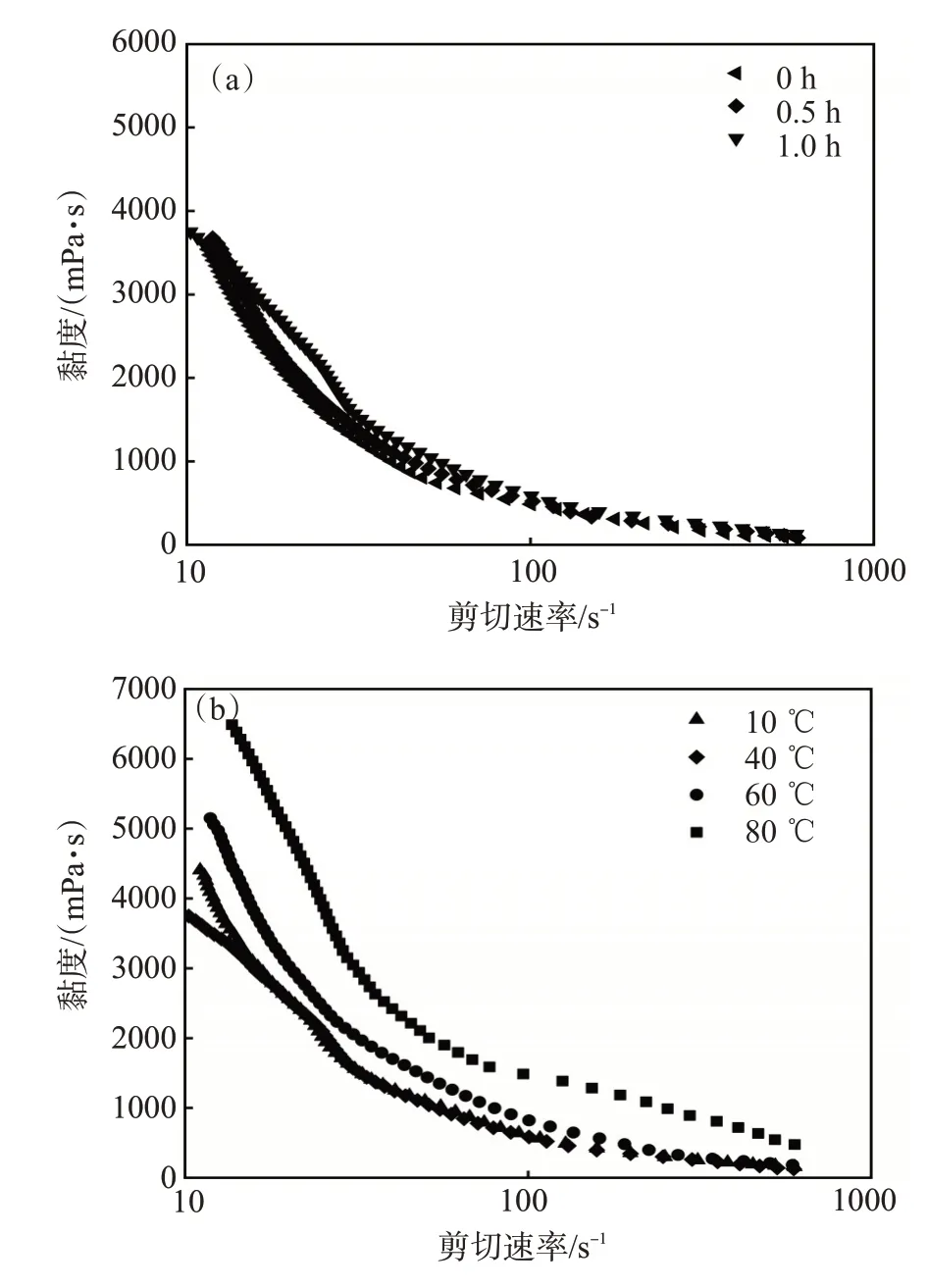

堵漏剂在泵注过程中需要具有良好的流动性。通过测试凝胶堵漏体系在不同温度和不同静置时间下的流动性,模拟聚合物凝胶在实际泵注中遇到不同地层温度的情况。在40 ℃、不同静置时间下,凝胶堵漏体系的黏度随剪切速率的变化见图3(a)。尽管随着静置时间延长,凝胶堵漏体系的黏度有增大趋势,但在1 h内,凝胶堵漏体系流变性的变化并不显著,保持了良好的流动性。并且,随着剪切速率增加,剪切黏度不断减小,呈现假塑性流体特征,具有良好的剪切稀释性和良好的触变性。上述特性有利于凝胶堵漏体系具有合适的可泵性。在10~80 ℃下静置1 h 后,凝胶堵漏体系的黏度随剪切速率的变化见图3(b)。低温会略微增大凝胶的初始黏度,但随着剪切速度的增加,黏度迅速下降。剪切速率较高时,凝胶堵漏体系在10 ℃下的黏度与40 ℃下的相近。高温下凝胶堵漏材料的黏度增幅更为明显,但依然具有较强的剪切稀释性和良好的触变性,这有利于凝胶堵漏材料的泵注。

图3 在不同静置时间(a)和不同温度(b)下高效降解凝胶堵漏体系的黏度随剪切速率的变化

2.5 抗污染性能

注入地层裂缝中的凝胶堵漏体系在成胶前后会同来自井筒的钻井液、来自地层内部的地层水或储层油接触,因此需要考察钻井液、地层水或储层油对凝胶成胶性能和后期承压强度的影响规律,分析凝胶堵漏体系抗钻井液、地层水和储层油污染的能力。

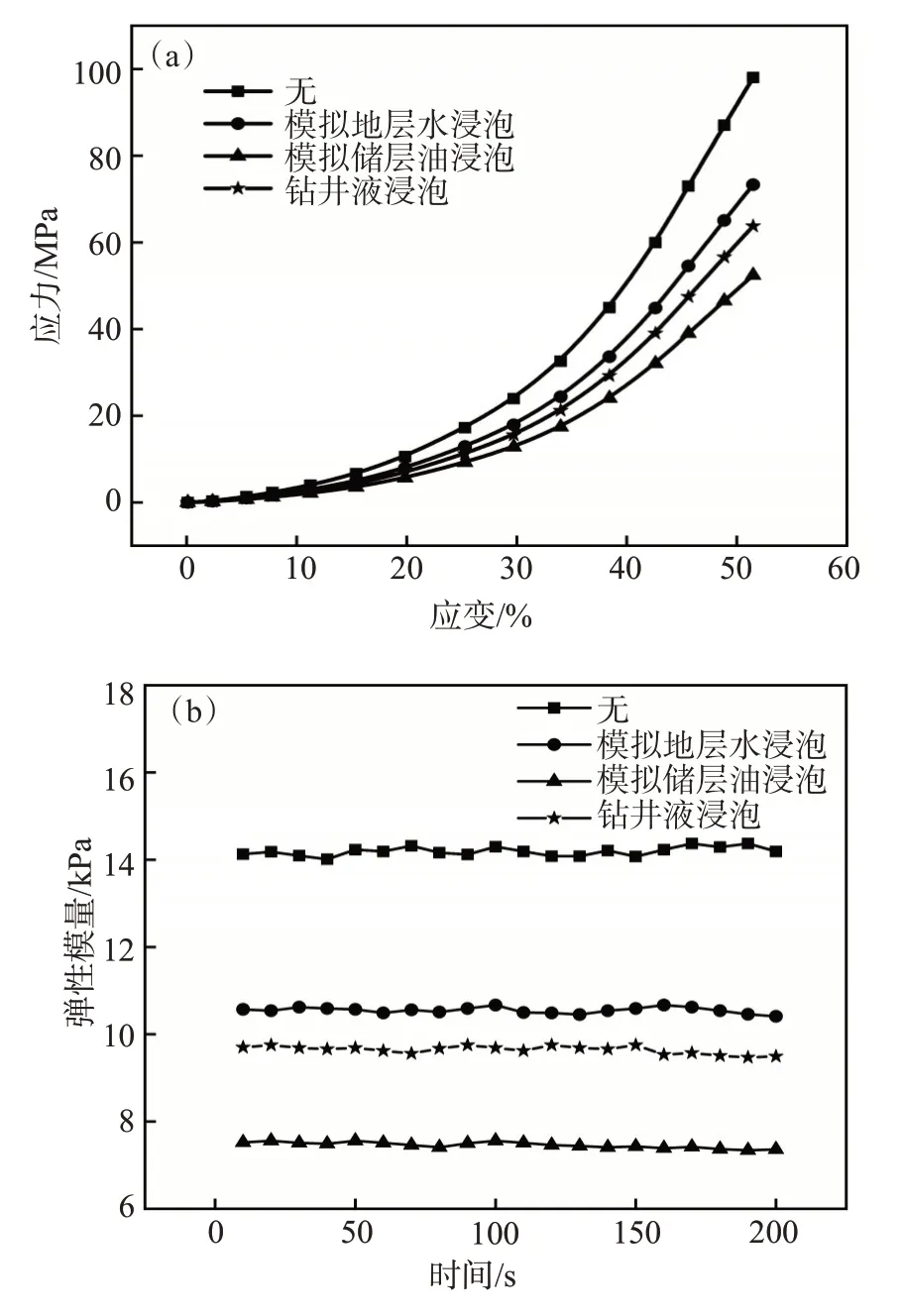

在凝胶堵漏体系上部倒入钻井液,凝胶堵漏体系与钻井液的体积比为1∶1,然后装入老化罐并置于80 ℃烘箱中老化24 h,测试其应力-应变曲线及弹性模量。由图4 可见,凝胶堵漏体系与钻井液接触浸泡24 h后依然具有较好的成型效果,弹性模量约9 kPa,说明该体系具有较好的抗钻井液污染能力,能确保井下成胶效果,以及后期的承压能力。

图4 不同介质对凝胶堵漏体系应力-应变曲线(a)与弹性模量(b)的影响

将模拟地层水及储层油注入充分固化后的凝胶体系上部,模拟作业过程中凝胶与地层水和储层油的接触过程,然后80 ℃烘箱中老化48 h后进行应力-应变测试。由图4可见,不同测试条件下的凝胶体系成胶后均具有很好的成胶性能及热稳定性;且固化后的凝胶体系在与地层水长时间接触下的弹性特征及力学性能仍处于较高水平。

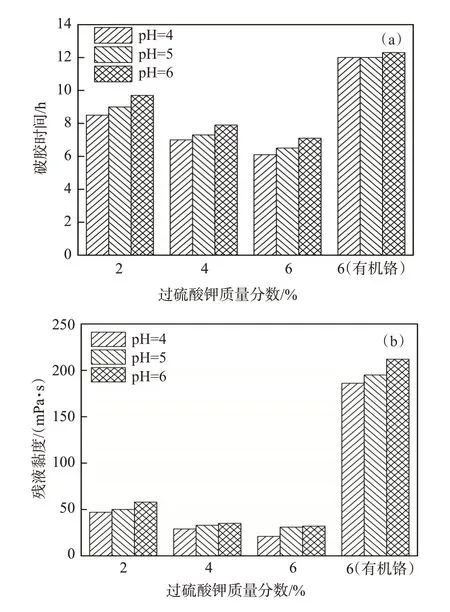

2.6 降解性能

针对裂缝储层完井作业,在暂堵防漏施工结束后需对凝胶堵漏体系进行破胶。高效降解凝胶堵漏体系可通过化学法进行破胶。凝胶堵漏体系在不同pH值条件下的破胶时间和破胶后的残液黏度见图5。采用传统有机铬交联剂来代替动态共价硼酸酯键交联剂作为对照。高效降解凝胶堵漏体系在不同pH值下的破胶时间比有机铬作为交联剂的凝胶材料破胶后的低,且最终残液黏度也远低于有机铬作为交联剂的凝胶材料,这说明高效降解凝胶堵漏体系具有较高的破胶速度和效率。凝胶堵漏体系的破胶时间随着溶液pH 值的降低而降低,其破胶速度和效率会进一步加快,表现出较好的pH值敏感性。在pH值为4.0的6%过硫酸钾溶液中,第6.1 h 时观察到凝胶已完全破裂。这说明动态共价硼酸酯键交联剂所形成的凝胶堵漏体系在弱酸性条件下能够实现高效的降解,减小对裂缝性油气储层的伤害,实现了裂缝性油气储层堵漏过程中的储层保护。

图5 凝胶堵漏体系在不同pH值条件下的破胶时间(a)和破胶后的残液黏度(b)

2.7 储层保护性能

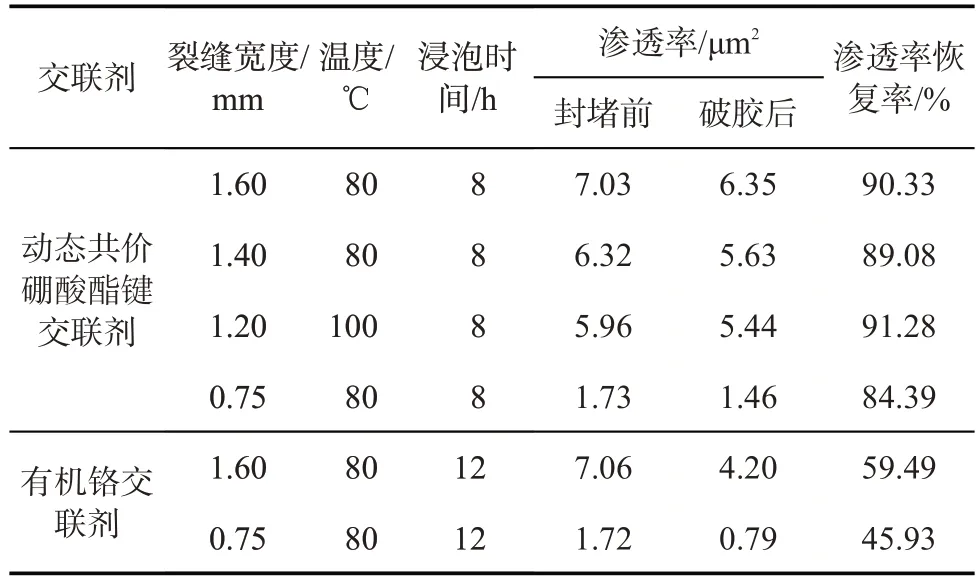

为考察凝胶堵漏体系的保护储层效果,测试了解堵前后的渗透率恢复情况。由表4 可见,以动态共价硼酸酯键交联剂制备的高效降解凝胶堵漏体系的渗透率恢复率高于用有机铬作为交联剂制得的凝胶。对于裂缝宽度大于1 mm 的岩心,渗透率恢复率可达88%以上;而裂缝宽度为0.75 mm 的岩心,渗透率恢复率为84.53%。这可能是由于微裂缝较小,岩心在承压实验中侵入的凝胶同破胶剂的接触面较小,且破胶后的凝胶堵漏体系少量残存在极小的微裂缝中,但依然具有较高的渗透率恢复率。实验结果表明,高效降解凝胶堵漏体系具有更好的储层保护效果。

表4 不同凝胶堵漏体系对岩心的保护效果

2.8 现场应用

南海西部的永乐超深水区块花岗岩储层裂缝发育,导致在钻井过程中极易发生井下漏失。前期3 口井在目的层钻进过程中使用常规的堵漏凝胶,效果欠佳,造成大量钻井液漏失,严重制约钻井时效和增加钻井成本。现以YL-5 井为例说明优化后的堵漏效果。

现场提前在储备池配制凝胶堵漏体系,配方为:水+0.03%亚硫酸氢钠+0.6%海泡石纤维+3.5%聚乙烯醇+0.35%黄原胶+1%~2%交联剂,性能参数为:密度1.06 g/cm3,塑性黏度16 mPa·s,动切力16 Pa。在YL-5 井311.15 mm 井段花岗岩储层钻进过程中发生井下失返性漏失,使用计量罐监测最大漏速90 m3/h。随后将20 m3高效降解堵漏凝胶体系通过高压立管和钻杆泵入井底环空。在起钻200 m后,循环钻井液提高泵压,泵压由6.2 MPa 增至9.6 MPa,钻井液无继续漏失,堵漏一次成功,效果良好。在堵漏过程中,循环池通过均匀加入2 t聚胺抑制剂PF-UHIB 和4 t 防泥包润滑剂PF-HLUB,提高循环系统钻井液的抑制性及防泥包润滑性。同时,通过少量多次的方式,向活动池补充与循环系统钻井液封堵材料浓度相同的胶液,维护钻井液性能稳定。

3 结论

动态共价硼酸酯键交联剂与聚乙烯醇、黄原胶等在可控时间内通过动态共价键的交联方式发生物理化学交联作用,生成具有一定强度的高效降解凝胶堵漏体系,用于裂缝性地层堵漏。高效降解凝胶堵漏体系在10~40 ℃条件下1.0 h内具有较好的流变性、剪切稀释特性和触变性,有利于泵注。随温度升高、交联剂加量增大,高效降解凝胶堵漏体系的成胶时间缩短。110 ℃下,1%加量的交联剂可使成胶时间达到72 min,满足现场施工要求。高效降解凝胶堵漏体系对不同宽度(1.0~3.5 mm)的模拟岩心均具有较好的堵漏效果。凝胶堵漏体系具有pH 敏感性,在pH=4、过硫酸钾加量为6%的破胶剂溶液中,破胶6.1 h 时凝胶材料即已完全破裂,残余液黏度低,高效降解后的岩心渗透率恢复率可达91%。高效降解凝胶堵漏体系封堵性能强、保护储层作用效果显著,可改善南海永乐超深水区块花岗岩储层裂缝发育、钻井液漏失严重、花岗岩裂缝储层堵漏与储层保护难兼顾的难题。