难处理金矿氧压预浸工艺余热回收系统研究

赵鹏飞 殷书岩

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

难处理金矿现已成为黄金生产的主要原料之一,该类矿石中的金粒往往被毒砂、黄铁矿等硫化物包裹,金与氰化物的直接接触受到阻碍。采用传统的直接氰化浸金工艺,金浸出率低,氰化物的消耗量大。对于这种金矿石,需要在氰化前进行预处理,即将包裹金的矿物进行分解,使金粒裸露出来,在后续氰化处理过程中能更好地与氰化物发生反应。目前加压氧浸预氧化技术已经成为难处理金矿优选方案之一[1-4]。

加压氧浸预氧化技术的原理是利用氧气和金矿中的硫元素进行反应,在打开晶格的同时,利用反应热作为维持系统反应及稳定操作所需热量,从而实现难处理金矿的预氧化,为后续氰化提金提供条件。在此过程中会有多余热量产生,因此建立余热循环利用系统能更好地优化加压预氧化技术,实现节能减排,从而增加工艺的经济性和环保性[5-6]。

余热回收利用过程中,要解决的问题有:热量载体的参数条件(如温度和压力等)要合理化,匹配原有流程的热量回收点;热载体的清洁性需要保障,热量回收过程中不能污染过程中各部分的物料;余热转化的高效性,需兼顾工艺的切合性,从而保证可操作性和有效性;余热循环利用系统需合理配置,实现热量的逐级全面的循环利用。

本文在已有原则性加压预氧化工艺的基础上,对余热回收进行研究,并针对不同工艺建立一套高效的余热回收系统。

1 原则性工艺流程及操作参数研究

难处理金矿根据矿源情况主要分两大类,一类(Ⅰ型)是较为纯净的金矿,含有其他有价金属较少;一类(Ⅱ型)是复杂多金属混合金矿,为了更好地进行该类矿石的资源开发利用,一般都会附带其他金属回收工艺,主要是含铜金矿[7-9]。

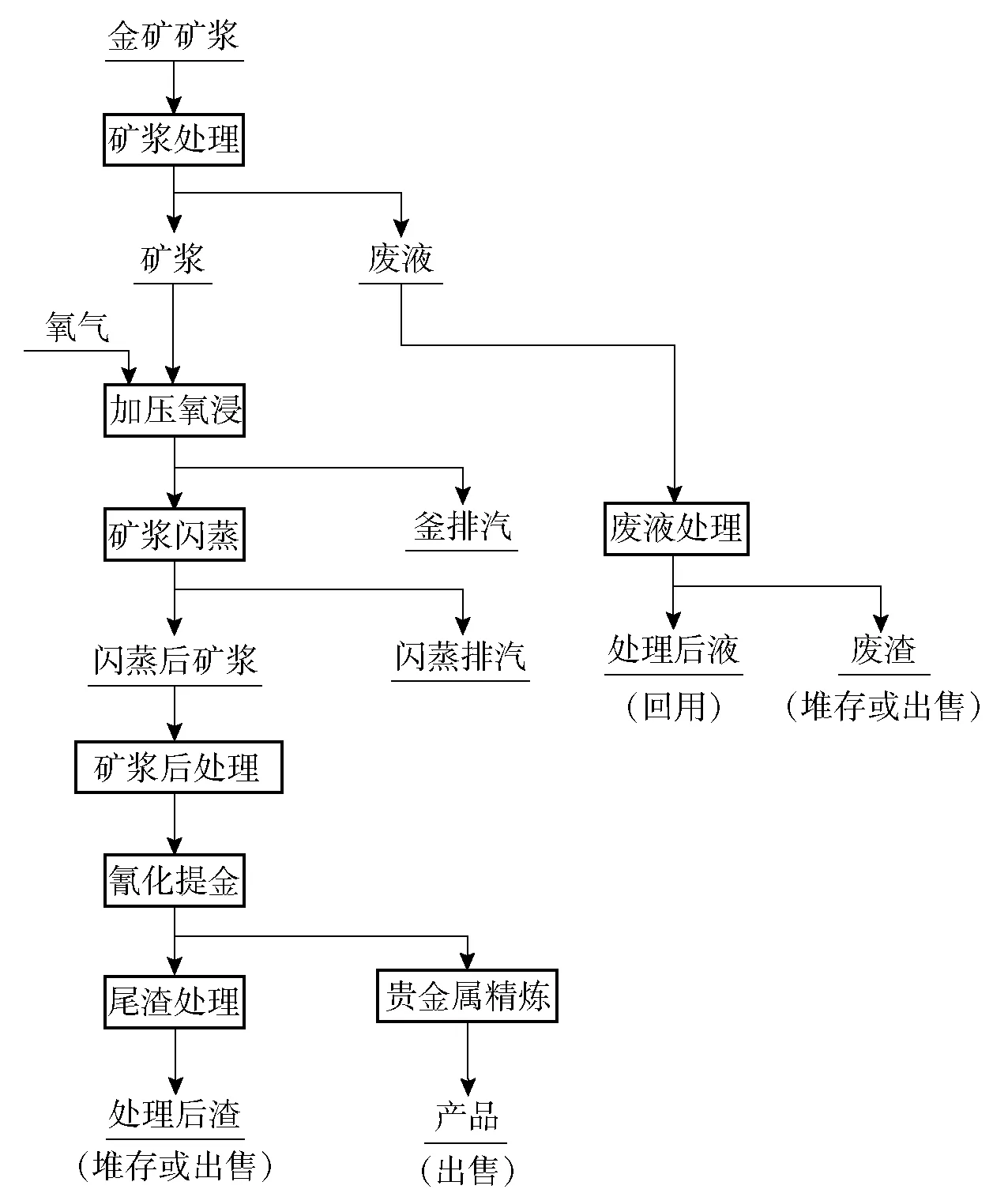

Ⅰ型难处理金矿原则性加压预氧化工艺流程为金矿原料处理-加压氧浸-闪蒸降压-闪蒸后矿浆处理-氰化前准备-氰化提金-金精炼,另有矿浆处理尾液的处理回用。流程图如图1所示。

图1 Ⅰ型原则性加压预氧化工艺流程图

矿浆处理主要是利用闪蒸后矿浆残酸和余热对原料进行预浸和加热,从而稳定进入加压氧浸工序的物料参数,去除贱金属和其他因素的影响。

加压氧浸采用自热的方式进行生产,操作温度190~230 ℃,操作压力为2.5~3.8 MPa,从而保障包裹金的晶格全部打开,将难处理金矿转化成可通过氰化就能得到高回收率的浸出渣。

加压氧浸后,采用减温降压的方式将物料的状态转化成可实现后续生产的存在状态。减温降压后物料压力为102~120 kPa,温度为95~105 ℃。

闪蒸后矿浆经过程中和以及降温处理达到可直接氰化的工艺条件,pH值为11,温度为40 ℃。

闪蒸后矿浆经过洗涤、液固分离、中和、降温处理后再进行氰化提金,得到金产品,氰化后尾渣一般经过破氰后堆存或出售。

矿浆处理过程产生的废液一般含铁、砷以及其他杂质,通过中和等手段进行杂质沉淀和废液净化,净化后的溶液可返回系统循环利用,沉淀渣则可进行堆存或出售。

Ⅱ型难处理金矿原则性加压预氧化工艺流程为金矿原料准备-矿浆预浸-加压氧浸-闪蒸降压-液固分离-氰化前准备-氰化提金-金精炼。另外,矿浆处理产生的尾液还需进行有价金属回收,含铜金精矿的回收工序通常包括铜萃取电积或铜化学沉淀回收等,含锌金精矿通常采用化学沉淀法回收锌等。流程图如图2所示。

图2 Ⅱ型原则性加压氧浸流程

Ⅱ型难处理金矿原则性流程加压氧浸主体工艺与Ⅰ型难处理金矿相同,溶液处理部分增加铜或锌等有价金属的回收工艺。

2 工艺热源分布及热源性质研究

由于加压氧浸采用自热的方式进行,整个系统的所有热量均来自加压氧浸过程中的反应热,过程涉及的反应见式(1)~(6)。

(1)

(2)

(3)

(4)

(5)

(6)

其中反应式(1)~(2)产热量可占到总热量的90%~95%。过程中热量释放载体主要为加压釜排汽Q汽1以及减温降压过程中的排汽Q汽2,闪蒸后矿浆热量Q浆,过程设备散热Q损。系统可利用的余热为Q汽1、Q汽2以及Q浆。

加压釜排汽Q汽1的操作参数为温度190~230 ℃,操作压力2.5~3.8 MPa。由于加压氧浸过程中发生的副反应产生不凝结气体如CO2,矿浆溶气会带进空气,常用氧气为变压吸附方式制备,纯度在90%~92%,加压釜必须依靠排汽来实现温度和压力的稳定,排汽量大小以及蕴含热量多少与上述不凝气的量有直接关系,因此加压釜排汽Q汽1的热量利用可通过操作条件建立排汽模型从而计算平衡排气量。另外,加压釜排汽会夹带反应料浆,清洁程度比较差[9]。

减温降压过程Q汽2的操作参数为温度95~105 ℃,压力102~120 kPa。

加压氧浸后,采用减温降压方式处理物料时,为了保持热平衡,会释放蒸汽实现能量转化。该部分蒸汽温度不高,压力较低,清洁程度差,但是热量高,需要重点研究余热回收利用。

闪蒸后的矿浆热量Q浆,操作参数为温度95~105 ℃,常压。此部分热量会随着浆料进行传递,直接换热从而转移热量则需要整体考虑后续工艺的适应性;间接换热存在换热效果差、设备运行不好操作等问题。若能解决上述问题,间接换热可以增强热量转移后的适用性。

过程设备散热Q损则与工艺选择的设备以及保温隔热措施有关,此部分热量的处理需要对比经济性和可操作性。

了解加压氧浸过程中热量的分布和特性后,可以针对工艺操作参数建立专属的余热回收系统[10]。

3 工艺热量转化点位研究

在生产工艺中,由于各部分对操作条件的要求不同,各工艺热量转化点位采用保温、升温或降温等措施。本文研究了不同点位的热量转化情况,并针对热量转化提出相应的解决方案。

3.1 矿浆处理点位

矿浆处理点位包括矿浆的预酸化、液固分离以及矿浆贮存。这些点位对温度要求不高,如果温度能保持在高位,则有助于预酸化过程的进行,对于液固分离也有利。但是为了保障温度,采取保温措施会增加较多的投资,经济性不好,另外和地域也有关,一般会选择不做保温措施。矿浆处理液固分离后液会进入尾液处理或者其他有价金属回收工序,此处点位热量转化情况后续再详述。

3.2 加压氧浸及闪蒸点位

加压氧浸及闪蒸点位如前叙述为产热点位,此处不存在热量再次回用的问题,加压釜及闪蒸系统一般采用衬砖设置,保温性能较好,热量损失较少。

3.3 闪蒸后矿浆处理点位

闪蒸后矿浆处理点位最终衔接点位为氰化提金,氰化提金对温度及pH值均有要求,需要对闪蒸后矿浆进行中和及降温处理。另外,闪蒸后矿浆中含有大量酸,这部分酸需最大程度循环利用至矿浆处理点位,从而减小酸碱等试剂的消耗量。闪蒸后矿浆一般采用CCD洗涤方式进行液固分离,底流作为去氰化的原料,溢流作为去矿浆处理的试剂。在中和过程中,由于pH值变化,物料中的铁元素会进一步转化成铁矾包裹金,导致后续金的氰化率降低,因此需要保障高温、高pH值以减少铁矾的形成。因此,在此点位,需要采用在底流矿浆中和前升温,在中和后降温的方式进行热量转化。升温部分,由于所需温度较高,超过90 ℃,采用间接换热的方式效率较低,因此研究选用直接换热的方式;降温部分,由于温降大于50 ℃,采用直接换热方式会影响体系的处理量,增加氰化工序的限制条件,因此要研究间接换热的方式。

3.4 废液处理点位

根据矿源不同,废液处理点位采用不同工艺方案,Ⅰ型难处理金矿工艺主要处理溶液中的铁、砷、镁等杂质,需求温度保持在80 ℃以上,这样形成的渣浆固液分离容易,温度低时则不利于后续生产。该点位的温度保障手段,一是合理加热溶液,二是减少过程散热。Ⅱ型难处理金矿工艺需要设置铜回收系统,萃取工序要求工艺温度不超过40 ℃,萃取之前做降温处理,但后续除杂又回到Ⅰ型废液处理工艺,需再次对废液进行升温处理,热量损失较为严重,因此余热利用需采用分阶梯换热的方式,最终实现相应的工艺条件要求。

4 工艺余热回收系统研究

通过系统研究难处理金矿氧压预浸工艺过程中余热的产生原理、余热分布以及涉及点位,建立一套适用于该体系的余热循环利用系统。针对不同矿源及工艺路线,需从以下几个方面建立完整的余热利用体系:余热清洁化,余热采集,余热转化,余热利用等。

4.1 余热清洁化

余热从加压氧浸、闪蒸降压部分释放,热量形式为直接生产的蒸汽。由于气流原因,蒸汽会夹带所接触介质,包括液滴、固体颗粒等,需根据热量需求端对热量的要求,建立不同的清洁化体系。

现在常用的清洁化体系包括压力文丘里分离体系和冷凝分离体系,该体系利用流速和各物相密度不同的原理,可以最小的热量损失实现气液固的有效分离。

压力文丘里分离体系包括排气阀体系和喷淋文丘里分离体系。排汽利用各物质密度不同的原理进行离心分离、调节气量及流速,最终实现气液固的初步分离,再通过部分喷淋实现排汽的清洁化。

冷凝分离体系主要进行排汽的深度清洁。该体系主要添加冷却物质(一般是体系的过程液或者工艺新水),进行直接换热,对排汽进行少量冷凝,减小流速,从而进行深度洗涤。该体系的优点是对排汽的初始压力要求低,压力降幅小,可实现排汽最大程度的清洁化、能源化。

清洁化系统可采用单个体系或多个体系组合,根据后端对排汽清洁程度的要求进行系统调整,灵活性强。根据工业实际生产,清洁程度可达到95%以上,热量损失小于5%[10-12]。

4.2 余热采集

余热采集研究如何选用不同的热量载体实现热量采集的合理化。根据上述热源特性研究,可选用蒸汽、矿浆、过程液以及新水作为余热载体进行热量采集。

4.2.1 蒸汽载体

选用适当的温度和压力将热量寄存于蒸汽上,从而实现热量采集,后续可将蒸汽用于热量转化。蒸汽的参数可根据工艺需求进行采集操作的确认,此处蒸汽均为过压非饱和蒸汽,在使用过程中要考虑不凝气体的处理。在此系统中,将蒸汽载体的操作条件优化至105~115 ℃,操作压力可设定为100~200 kPa,以便后续工序使用。

4.2.2 矿浆载体

矿浆作为该工艺流程中的重要物料,也是热源的直接接受者,不需要采取另外的措施便实现了热量采集,但该部分的热量较难利用,工业可操作性较低,因此该流程中均采用混合的方式将其热量进行转移和利用。

4.2.3 过程液载体

过程液并不能直接采集热量,可伴随上述两种介质进行热量二次或者多次采集。过程液载体是实现工艺操作的重要物流,可将热量多次传递,具体方案可根据工艺流程需求确定。

4.2.4 新水载体

新水载体可以实现热量从生产区向生活区流动,最直接的体现则为采暖。通过新水载体将热量储存,输送至可利用区域进行热量转化,可根据热量需求量进行热量采集和分配。

4.3 余热转化

余热采集载体确定后,根据热量需求点选取热量转化的方式。余热转化的方式分为直接转化和间接转化。

直接转化是将载体与需求点直接接触进行热量转化的方式,需要考虑各个参数的匹配性。由于工艺过程中余热的清洁程度并不能完全达到无害,因此在该系统中除增加系统容量以及其他必须要求外,所有的余热转化均采用直接换热的方式,如加热矿浆,加热过程液等。

间接转化是在对介质操作参数要求较高或者体系不允许更多介质进入的情况下选取的方式。例如加压氧浸工艺中的氰化前矿浆冷却工序属于此类型,后续操作温度不能太高,氰化物处理体系又不能太大,因此采用间接换热器实现余热转化。

4.4 余热利用

针对难处理金矿氧压预浸工艺中余热的回收利用,建立余热利用系统(图3)。

图3 余热利用系统图

1)利用矿中的硫自热为系统的反应提供热量。

2)加压氧浸过程中的排汽以及闪蒸降压后的排汽直接用于加热氰化前矿浆,以保障生产的温度要求。

3)排汽与除杂前溶液直接换热,实现初步热源的清洁化,同时保障溶液的操作温度。

4)加压氧浸后的高温矿浆与洗水结合,将热量散布至原料准备以及液固分离工序,实现热量均布和工艺参数合理。

5)排汽清洁化后的热量通过间接转化方式为厂区采暖提供热源。

4.5 余热回收系统应用情况

目前在某金矿项目上已使用上述余热回收系统,热量回收率可以达到92%以上。利用硫实现自热,保障生产的正常进行,加热氰化前矿浆,温度可以升高40~45 ℃。排汽直接与除杂前溶液进行换热,除杂前溶液温度可以提升30 ℃。另外液固分离部分温度也升高10 ℃左右,沉降效果良好,上清液含固量低于设定值。

5 结束语

加压预氧化工艺作为难处理金矿的主要处理工艺,为金矿的处理拓展了新的思路,但此工艺的余热循环利用方面的工作并不成型,也没有形成全面的利用系统。本论文通过对该工艺过程中的余热回收体系进行系统研究,给出了一套确实可行的余热回收利用系统。

论文对该工艺的产热原理、操作条件进行研究,指明了热量来源。针对不同矿源对工艺进行分类,并对热源性质及热源分布进行研究,为热量利用提供理论基础。利用硫元素反应所产生的热量作为热源,保障正常生产,对多余的热量进行逐一回收,利用直接换热法实现排汽的清洁,加热氰化前矿浆和除杂前溶液;另外,利用清洁水进行换热提高反应系统的温度,同时保障外排不凝气体的清洁性,以实现热量的最大化利用,满足环保等排放要求,最终形成一套包括余热清洁化、余热采集、余热转化、余热利用等步骤的余热回收系统。