400 kA铝电解槽炉帮再生技术的应用

李成元 李文超 张 宁 李建卫

(山东南山铝业股份有限公司, 山东 龙口 265700)

0 前言

影响铝电解槽寿命和电流效率的因素有很多,建立和维护好电解槽内部早期形成的高分子比规整炉帮对电解槽寿命和电流效率至关重要。电解槽投入生产后,随着槽龄增长或因管理不善,侧部炉帮受到不同程度侵蚀,严重时会出现氮化硅结合碳化硅侧块破损的现象,如果不能及时修补侧部炉帮,轻者会造成原铝中Si、Fe含量上升,电解槽稳定性变差,从而使原铝品位降低、运行电压升高、交流电单耗及阳极炭耗增加,严重时会诱发侧部漏炉等重大安全生产事故发生[1-2]。如果修补效果不理想,会导致炉膛进一步恶化。有文献[3]记载,可通过再次创造接近启动初期的技术工艺条件,快速二次形成高分子比炉帮的方法实现电解槽炉帮再生。如果这种技术可行,无论是对于电解槽寿命和运行,还是经济指标都具有积极作用。

本文从电解质体系、炉帮破损原因及建立条件等方面分析了电解槽炉帮再生的可行性,以实际炉帮破损电解槽为试验槽,根据电解槽实际运行情况提出了炉帮再生方案,并通过炉帮再生前后数据的对比,验证方案的可行性。

1 电解质体系

铝电解的电解质成分比较复杂,由冰晶石、氧化铝、各种氟盐添加剂组成。根据冰晶石、氟化铝与氧化铝体系的相图[4],电解质降温后,最先析出的是冰晶石。相变的温度称为电解质的初晶温度,相变时界面处消耗或产生了冰晶石。如果传质过程足够快,冷却速度足够慢,就会不断地有高分子比冰晶石从电解质中析出[5]。因此如果将电解温度和初晶温度之差控制得偏小些,侧部便会不断地析出冰晶石形成炉帮。

上述分析表明,在电解槽原始炉帮遭到局部或大面积损坏,严重影响电解槽电流效率正常发挥,甚至危及电解槽使用寿命时,利用结晶原理,创造适宜的技术条件,再次形成自然炉帮,具有较为充分的理论基础,可以在实践中尝试。

2 炉帮破坏原因分析

炉帮在电解铝生产过程中不但有保护侧部的作用,而且还起到平衡电解槽能量的作用。当电解槽过热度偏大时,炉帮会融化,消耗一部分过剩的能量,且炉帮融化变薄后散热效果较好,使其余过剩能量散发出去。当电解槽过热度偏小时,电解质会不断地结晶形成炉帮,炉帮的变厚减少能量损失,从而保证电解槽正常生产。在电解生产过程中,炉帮破坏的原因主要有两个:一是操作不当,二是工艺波动。

2.1 操作不当

铝电解生产过程中预焙阳极不断消耗,消耗到一定程度后需要将残极更换,装入新极。换极作业过程需要采用电解多功能机组打击头对阳极周围开U形口,在此过程中容易出现地面指挥和电解多功能机组操作配合不当的情况,导致启动初期形成的坚固炉帮破坏。

随着预焙阳极的消耗以及出铝作业的进行,电解槽阳极每天都会以一定的速度不断降低,导致预焙阳极边部与炉帮接触的位置出现落差,电解槽能量从中间的缝隙中散出形成浪费,并使作业环境温度升高,所以需要定期对落差部位进行处理,在此过程中因技术水平问题也会破坏炉帮。

2.2 工艺波动

铝电解生产是一个动态平衡的过程,导致电解槽工艺波动的因素很多,如系统载氟含量的变化、外界气温的变化、覆盖料成分的变化等,这就要求工艺管理人员对电解槽趋势有很强的预判,否则整体工艺易出现大起大落的情况。当电解槽工艺波动时侧部炉帮冲刷严重,部分位置的炉帮破坏严重。

3 铝电解槽炉帮的建立

铝电解槽启动后转入正常生产时,需要具备规整且稳定的炉膛内形。炉膛内形是由液体电解质析出的高分子冰晶石和刚玉凝结在阳极四周形成的近似椭圆形的固体结壳[6]。长期铝电解生产实践证明,早期炉帮的质量取决于启动后期电解槽的技术条件管理。通常采用“三高一低”即高槽温、高分子比、高电解质水平、低铝水平的技术条件进行管理。

3.1 电解质温度的管理

电解槽启动后,电解质温度超过1 000 ℃,随着电解质分子比的调整控制和铝水平的升高,电解质温度缓慢平稳下降。通过保持较小的过热度控制,大量冰晶石在较冷的槽侧部析出冷凝,形成炉帮。实践证明在启动后期,高温条件下形成的炉帮,在正常生产条件下不易熔化。

3.2 分子比控制

电解槽启动后期、管理初期,由于铝电解槽内衬中的碳素材料具有显著的吸钠性,为保持较高的分子比,通常会大量添加纯碱。从理论上来说,高分子比电解质为形成正冰晶石炉帮奠定了基础。

3.3 电解质水平和铝水平的控制

非正常期电解质水平高,电解槽热容量较大,为形成规整的炉膛创造良好的条件[6]。炉帮形成过程中,由于部分高分子比电解质结晶析出形成炉帮,电解质液面会有所下降,而较高的电解质水平可有效填补结晶到炉帮上的电解质,从而保证电解槽电解质总量。铝水平的保持不宜过高,因为过高的铝水平会导致电解槽散热偏大造成冷槽,不利于炉帮的建立。

3.4 阳极效应的管理

电解槽启动后由于槽体本身尚未达到热平衡,同时为使电解槽侧部炭块、阴极炭块与人造伸腿等炭素材料充分焦化为一体,需要大量的热量。因此,启动后期可以通过阳极效应来满足所需的热量。此外,阳极效应还可以熔化在过热度过小条件下快速形成的不稳定电解质结壳,确保建立的炉帮在后期生产过程中的稳固及抗侵蚀性。

4 炉帮再生技术实践

根据以上分析,可从电解质温度、分子比、两水平以及阳极效应等几个方面采取措施,创造重建炉帮所需条件,从而最终实现重建炉帮的目的。

4.1 前期数据采集

4059#槽是某厂400 kA系列一台炉帮较差的电解槽,运行槽龄为1 053 d,槽况运行稳定性相对较差。由于该电解槽A9~A12位置没有炉帮,侧部冲刷比较严重,虽然已经多次对侧部进行修补,但无明显好转的迹象。为此,以该电解槽作为炉帮重建的试验槽。其部分指标与同期正常槽4060#槽数据对比见表1。

表1 试验槽4059#槽与正常4060#槽的3个月指标数据对比

由表1可以看出,4059#槽生产状态很不稳定,不但工作电压偏高,而且平均电压和设定电压之间的压差较大,说明槽况容易波动,电流效率明显不如4060#槽,炉底压降不断升高。

对4059#全槽炉帮厚度进行测量,数据见表2。

表2 试验槽炉帮厚度测量统计 cm

从表2可以看出,该槽A7~A12位置没有炉帮或炉帮较薄,且部分硅砖被腐蚀,炉帮整体厚薄不均,这也是导致该电解槽水平电流偏大,换极或出铝后电压波动的主要原因。因此,要从根本上治理该槽,重点是如何在侧部重建炉帮,减少水平电流。

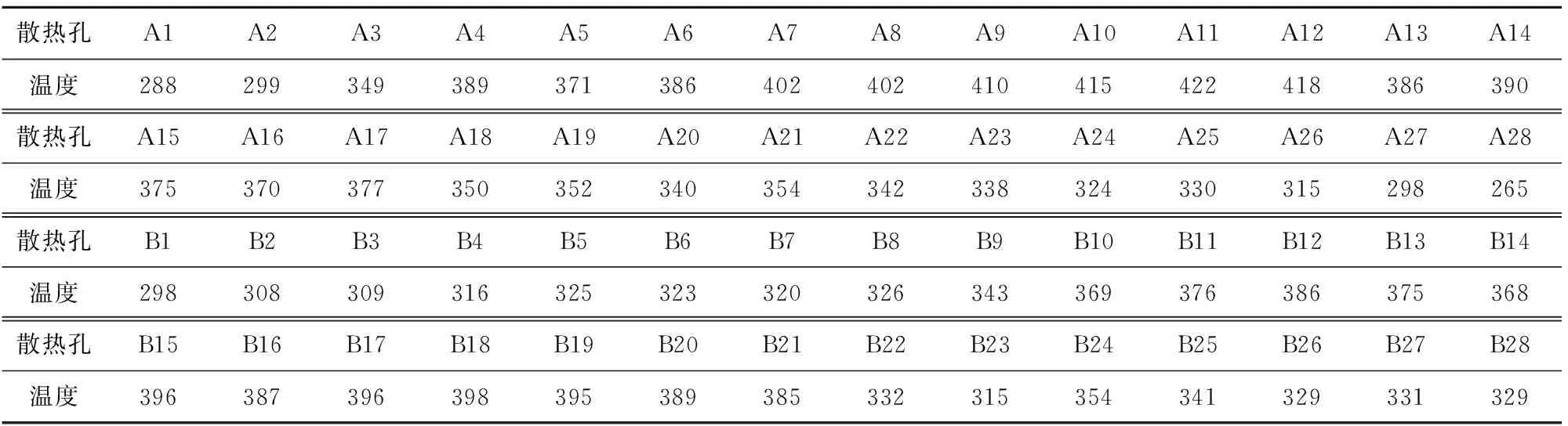

对4059#槽的散热孔温度进行测量,具体数据见表3。

表3 4059#槽A面和B面散热孔温度 ℃

从表3可知,该槽散热孔整体温度较高,尤其是A7~A12散热孔位置,全部超过400 ℃,存在较大的安全隐患。综合表2,A7~A12前期测量没有炉帮或炉帮较薄。

4.2 重建炉帮实验步骤

为实现重建炉帮,采取以下措施。

1)做好调整前的准备工作,稳定槽况。将设定电压上提200 mV左右,其主要目的有两个:一是增加电解槽的热收入,提高电解槽温度,熔化部分不规整的炉帮;二是增加极距,尽可能保证电解槽稳定,为后期操作打下基础。电解槽温度控制在980~985 ℃,因为温度过高会导致整体炉帮都熔化,侧部存在风险;温度过低会导致部分不规整的炉帮不熔化。

2)温度升高熔化炉帮的过程中,炉膛逐渐扩大,铝水平会有所降低。每天可适当减少任务量100~500 kg,使铝水平下降2 cm左右,但不会下降过多,否则铝量降低后散热减少,易导致电解槽能量过剩,侧部风险性加大。

3)更换A9~A11位置对应的阳极,装入新极,阳极可适当偏高1 cm左右,主要是为了确保换极后短时间内该位置的炉帮不被破坏,并降低阳极导电率。

4)迅速将电解槽分子比提高到2.70~2.75。先取一个电解质样进行荧光分析,得到现阶段分子比情况,并根据电解槽电解质总量计算出需要投入的纯碱量,从而更精准地把控分子比的变化,并向电解槽中灌入高分子比电解质,要求电解质高度不低于25 cm,为后期形成高分子比的炉帮提供条件。

5)首先将停槽后的部分高分子比炉帮结壳放入A7~A12位置,以减少这部分电解质的冲刷。其次将部分高分子比固体电解质块打碎,并与纯碱按照5∶1的比例混合后加到A7~A12位置,从而提高该区域的分子比。最后在A7~A12热孔位置增设风排,增加该区域的散热,降低过热度,为形成炉帮提供有利条件。

6)将该槽按照新启动槽后期管理进行维护,定期化验分子比,跟踪分子比变化情况,每天监测该槽阳极电流分布、散热孔温度等数据,分析炉帮生成情况。重点打捞炭渣,更换阳极时不要采用天车开U形口,以减少对换极位置的干扰。

4.3 炉帮重建效果

经过2个月的调整后,4059#槽况逐步稳定,撤掉排风设施,整个工艺控制也恢复到正常状态,利用2~3个阳极效应对炉帮进行修正,第3个月测量炉帮厚度,全槽的炉帮测量数据见表4。

表4 调整后4059#槽炉帮厚度测量统计 cm

由表4可见,通过技术条件调整后,试验槽A、B两面的炉帮明显增厚,且A7~A12位置炉帮也已经形成,厚度相对比较均匀,达到了重建炉帮预期的目的。

该电解槽实验前后的部分指标对比情况见表5。

表5 调整前后部分指标对比情况

对比表5和表1可知,炉帮再生后,整个电解槽稳定性有了明显提高,且电流效率也有所上升,炉底压降有所上升但幅度不大。

3个月后再次测量4059#槽散热孔温度,结果见表6。

表6 4059#槽试验后A面和B面散热孔温度 ℃

由表3和表6数据对比可以看出,经过3个月的处理,散热孔温度均有所降低,尤其是试验前温度较高的A7~A12位置明显降低,全部降低到400 ℃以内,恢复到正常状态,安全隐患大幅降低,进一步证明了该项试验整体是比较成功的。

5 结论

本文从理论上分析了电解槽炉帮再生的可行性,并根据实际生产情况制定了炉帮再生方案。以槽况不稳定、侧部部分位置炉帮较薄或没有炉帮的4059#槽为试验槽,比对了炉帮再生前后炉帮厚度、电压、电流效率及全槽散热孔温度的变化情况。炉帮再生后,A、B面炉帮平均厚度分别由之前的3 cm和7 cm增加至9 cm和13 cm,且之前没有炉帮或炉帮较薄的A7~A12位置也形成了比较理想的炉帮,散热孔温度整体降低,侧部风险大大降低。水平电流减小后,电解槽运行逐步平稳,槽运行电压虽未恢复到正常水平,但较修补之前有了明显降低,电流效率也随之提高。4059#槽试验数据验证了炉帮再生方案的可行性。因此,电解槽炉帮遭到破坏后,后续可以通过创造相应的技术条件辅以相应措施来重建炉帮,从而达到提高电流效率、保证安全生产、延长槽寿命的目的。