镍冶炼渣型优化试验研究

任学根 郑江华 宗红星 马永峰 马晓东 买尔外提·吉莫斯

(1.镍钴资源综合利用国家重点实验室, 甘肃 金昌 737100;2.金川镍钴研究设计院, 甘肃 金昌 737100)

0 前言

镍是一种具有磁性的银白色过渡金属[1],与其他金属易形成高强度、高韧性和强抗腐蚀性的合金[2],其中的一些特殊合金因具有优良的记忆性和电磁学功能而被广泛应用于军工航天、航海、石油化工、新能源等工业领域[3-4]。目前,国际上镍冶炼工艺主要分为火法、湿法、火法与湿法联合工艺[5-6]。火法冶炼产生的镍渣逐年增加,镍渣中的有价金属没有得到合理利用,造成二次资源的浪费,而且镍渣长期堆存会产生严重的环境问题,不符合我国绿色发展的需要。因此,镍渣渣型优化和实现镍渣二次资源利用是镍冶炼迫切需要解决的问题。

本研究从系统优化与综合利用的角度出发,从“末端治理”转向“过程控制”,采用增加碱性组元替代部分酸性组元的办法获得一种合理渣型,降低镍渣中镍、铜等有价金属的机械损失和化学溶解损失,从而提高金属回收率,为实现镍、铜等有价金属协同利用创造条件。

1 试验

1.1 试验原料

试验原料为国内某公司镍冶炼系统产生的镍渣、石灰石以及低镍锍,辅料为焦粉和Fe2O3,其中Fe2O3纯度大于99.00%,试验原料的成分见表1,试验辅料焦粉的成分见表2,镍渣的XRD物相分析如图1所示。由图1可知,镍渣中物相主要为(Fe,Mg)2SiO4和Ca(Fe,Mg) Si2O6。

图1 镍渣XRD衍射图

表1 试验原料成分 %

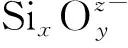

表2 试验辅料焦粉成分 %

1.2 试验原理

镍渣中主要含铁相为铁橄榄石相(Fe2SiO4)。基于MA等[17]的研究结果,FeO与SiO2之间的亲和力低于CaO与SiO2之间的亲和力,结合能力更弱,因此利用碱性更强的CaO可以将FeO从硅酸盐中置换出来,FeO、MgO、CaO和SiO2反应的吉布斯自由能变化如图2所示,证实了CaO与SiO2反应生成Ca2SiO4的ΔGθ更低。

图2 化学反应的吉布斯自由能变化

本文以焦粉为还原剂,加入辅料Fe2O3和焦粉发生的还原反应的先后顺序为Fe2O3、Fe3O4、FeO,各反应的化学方程式见式(1)~(6),各反应的吉布斯自由能变化如图2所示。由图2可知,当温度大于750 ℃时,以焦粉为还原剂、石灰石为熔剂条件下,ΔGθ均小于0,表明各反应均能发生。

(1)

(2)

(3)

(4)

(5)

(6)

1.3 试验装置

试验装置为高温箱式电阻炉(YXRX-18),其结构示意如图3所示。原理是加热电流硅钼棒,使其连续产生热辐射,传递给坩埚中的镍渣和其他辅料进行熔炼,而熔炼产生的气体对熔体起到搅拌作用。

图3 试验装置结构图

1.4 试验步骤

先称量焦粉和Fe2O3,并进行均匀混合,以保证还原焦粉和Fe2O3能够充分、均匀接触;然后再称量300 g镍渣和不同质量分数的石灰石,混合均匀。在一定温度条件下进行高温熔炼试验,升温速率为8 ℃/min,保温时间为60 min。试验结束后,待炉膛温度降至室温,取出刚玉坩埚。对试验样品进行称重、破碎和取样,然后采用化学分析法测定样品中各成分元素含量。

2 试验结果与讨论

2.1 石灰石对镍渣性能的影响

在一定铁硅比条件下,往镍渣中加入不同质量分数(5%、10%、15%、20%)的石灰石,进行熔炼试验,熔炼温度为1 420 ℃,保温时间为60 min,研究石灰石添加量对镍渣中镍和铜质量分数的影响,目的是使改性渣中镍和铜的质量分数比原料有一定降低,从而获得较优的镍渣性能。结果如图4所示。

图4 不同石灰石添加量对镍渣中镍和铜质量分数的影响

由图4可知,随着石灰石添加量的增加,改性渣中的镍质量分数总体呈现先波动后递增趋势;铜质量分数总体呈现递增趋势。当铁硅比为1.5、石灰石质量分数为5%时,改性渣中镍质量分数降至0.26%;当铁硅比为1.2、石灰石质量分数为15%时,改性渣中镍质量分数降至最低,为0.25%。当铁硅比为1.2、石灰石质量分数为15%时,改性渣中铜质量分数降至最低,为0.26%;当石灰石质量分数从15%增加至20%时,改性渣中镍和铜的质量分数均快速增高。结果表明,当铁硅比大于1.8、石灰石质量分数大于15%时,继续添加石灰石会使镍和铜进入渣中,因为当石灰石质量分数过大时,改性渣的黏度增加,此时的熔炼温度已经不能保证改性渣的流动性,导致镍锍不能聚集而夹杂在渣中,造成渣中镍和铜的质量分数过高。综上所述,当铁硅比为1.2~1.5、石灰石质量分数为5%~15%时,改性渣中镍和铜的含量较低。

图5 不同石灰石质量分数对镍渣物相的影响

2.2 铁硅比对镍渣性能的影响

在一定铁硅比(1.2、1.3、1.4、1.5)条件下,加入不等量石灰石(质量分数5%~15%)对镍渣进行熔炼试验,熔炼温度为1 420 ℃,保温时间为60 min,研究铁硅比对镍渣性能的影响,以获得镍渣改性最优铁硅比和石灰石质量分数。试验结果如图6所示。

图6 不同铁硅比对镍渣中镍和铜质量分数的影响

由图6可知,镍渣中镍和铜的质量分数随着铁硅比和石灰石添加量的增加呈现先减小后增加的趋势。当铁硅比为1.3、石灰石质量分数为11%时,镍和铜的质量分数降至最低,分别为0.37%、0.27%,之后再继续增大铁硅比和石灰石质量分数,镍和铜质量分数呈增加趋势,因为当铁硅比一定,石灰石质量分数大于11%时,镍渣中存在机械夹杂锍颗粒。结果表明,镍渣改性最优石灰石质量分数为11%、铁硅比为1.3。

2.3 熔炼温度对镍渣性能的影响

在铁硅比为1.3,不同熔炼温度(1 320~1 520 ℃)条件下进行石灰石质量分数分别为9%和11%的试验,研究熔炼温度对镍渣中镍和铜质量分数的影响,以确定镍渣改性最优温度。试验结果如图7所示。

图7 不同温度对镍渣中镍和铜质量分数的影响

由图7可知,当石灰石质量分数一定时,随着温度的增加,改性渣中的镍和铜质量分数呈现先减小后增加的趋势。当石灰石质量分数为9%,熔炼温度为1 420 ℃时,镍和铜质量分数最低。当石灰石质量分数为11%、温度为1 420 ℃时,镍和铜质量分数达到最低,分别为0.44%、0.35%。当石灰石质量分数为9%、温度大于1 470 ℃时,镍和铜质量分数减小,由于温度过高,坩埚底部被烧穿,改性渣中镍和铜质量分数不能和其他温度下镍铜质量分数形成明显的对比关系。因此,镍渣改性最优温度取1 420 ℃。

2.4 石灰石和氧化钙对镍渣性能的影响

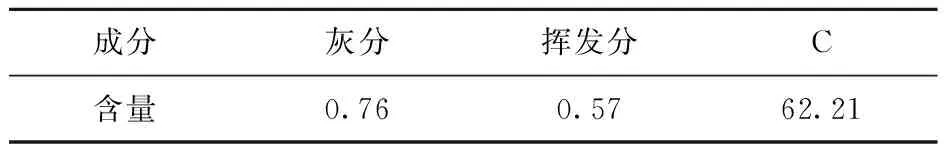

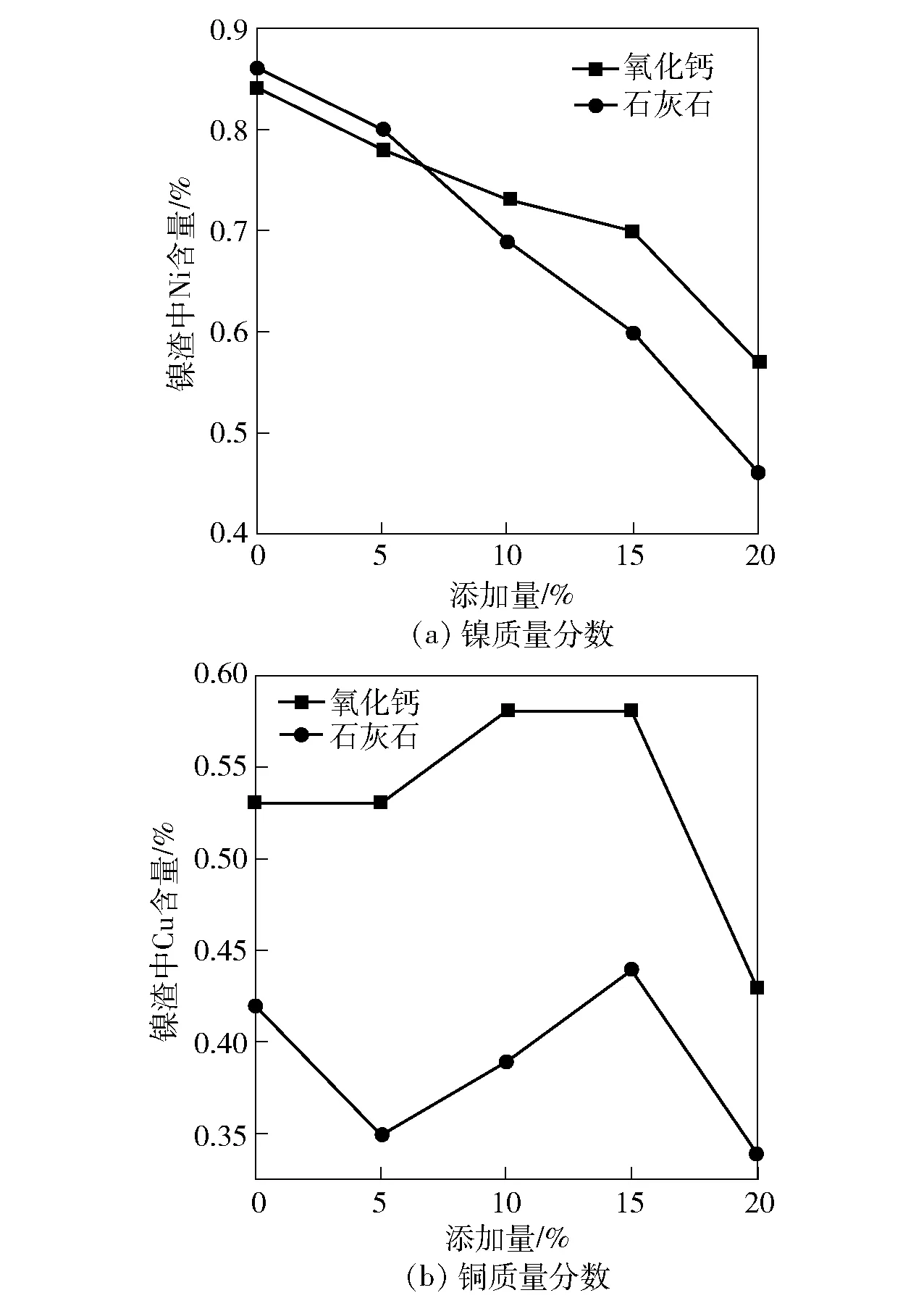

以镍渣为原料,在温度为1 420 ℃、保温时间为60 min的条件下,分别添加氧化钙和石灰石(质量分数分别为5%、10%、15%、20%)进行试验,由于氧化钙造渣不产生CO和CO2等气体,而石灰石造渣容易产生CO和CO2等气体,这些气体对冶炼渣产生搅拌效果进一步影响镍渣渣型,因此研究氧化钙和石灰石对镍渣渣型的影响。试验结果如图8所示。

图8 石灰石和氧化钙添加量对镍渣中镍和铜质量分数的影响

由图8可知,随着氧化钙和石灰石添加量的增加,改性渣中镍质量分数呈现下降趋势,铜质量分数呈现先上升后下降的趋势。当氧化钙和石灰石质量分数大于7%时,添加石灰石导致的镍质量分数下降速率大于添加氧化钙导致的镍质量分数下降速率;当氧化钙和石灰石质量分数为20%时,渣中镍的质量分数分别降至0.57%、0.46%;添加氧化钙对铜质量分数的影响小于添加石灰石,当氧化钙和石灰石质量分数为20%时,渣中铜的质量分数分别降至0.43%、0.34%,并且添加氧化钙时渣锍分离效果明显比添加石灰石时差,坩埚底部的渣锍颗粒无法汇聚,收集困难;添加石灰石时,坩埚底部镍锍形成明显的大块。此试验结果表明,添加石灰石对镍渣改性的效果更优,结合实际生产现场工艺,优先选择添加石灰石进行渣型改性。

3 结论

1)基于增钙降硅理论,采用石灰石优化镍渣,对优化后的镍渣进行了XRD物相分析,结果表明:添加石灰石会破坏复杂硅酸铁镁结构,使硅酸铁镁结构转变为结构简单、易还原的Fe2SiO4结构,镍渣改性效果明显。

2)镍渣渣型优化试验结果表明,在铁硅比为1.2~2.0范围内,随着石灰石添加量增大,镍渣中镍和铜的质量分数均呈先降低后增高的趋势。最优试验条件为熔炼温度1 420 ℃、铁硅比1.2~1.3、石灰石质量分数9%~11%。在此条件下,渣中镍和铜质量分数可分别降至0.37%、0.27%。

3)通过添加不同质量分数的氧化钙和石灰石进行对比试验,结果表明,添加石灰石的渣型优于直接添加氧化钙的渣型。在相同条件下,添加质量分数为20%石灰石,镍渣中镍和铜含量可分别降至0.46%、0.34%,结合实际生产现场工艺,优先选择添加石灰石进行渣型改性。