复合电源式电动拖拉机能量管理系统策略研究*

胥文翔,徐立友,刘孟楠,马可

(河南科技大学车辆与交通工程学院,河南省汽车节能与新能源重点实验室,河南洛阳,471000)

0 引言

现代农业对生态、节能、环保提出了越来越高的要求,设施、生态、庭院农业等特殊农业生产环境对绿色动力农机具的需求越来越迫切。随着电源技术和电动机技术的迅速发展,电动拖拉机为实现绿色农机技术提供了新途径[1]。其作为一种新能源农业机械,具有绿色清洁、噪声小、能量利用率高、可控性强的优点。随着电池技术的日渐成熟,电动拖拉机也已经被广泛应用于农业生产中。目前,电动拖拉机的技术方面也存在着部分难题,电动拖拉机与道路行驶的电动汽车相比,其工作特点有较大的变化。其在作业时速度变化不大亦无加速需求,但田间作业例如旋耕、犁耕时遇突变载荷频繁,导致整机需求功率波动大,电流需求激增频繁[2]。刘孟楠等[3]基于电动拖拉机的随机载荷功率谱对其能量管理进行研究。周志立等[4]针对正态随机载荷进行了计算仿真,徐立友等[5-6]针对电动拖拉机搭建了综合台架试验,可以测量电动拖拉机的动力学特性,并针对拖拉机旋耕机组进行了仿真平台开发。

传统的电动拖拉机采用单一能源,其电池组受随机载荷冲击性能差,电池寿命降低且续航能力弱。孙闫[7]设计了基于超级电容的复合式电动拖拉机能量管理策略,采用粒子群算法对控制策略的参数进行了优化,有效地降低了动力电池大电流放电次数,徐立友等[8]针对电动拖拉机制定了一种基于模糊控制的能量管理策略,有效地降低了其能量消耗量。靳博文等[9-10]验证了小的电流波动可以有效提高磷酸铁锂电池状态(SOC)的估算精度。研究电动拖拉机的能量系统有助于提高电池组的使用寿命、延长续驶里程及提高使用时的平顺性[11-13]。

考虑到拖拉机作业载荷波动大,其电池组易放电激增,故本文采用了一种多电池组复合式的电源结构,设计了基于模糊控制的考虑实时功率和载荷波动逻辑规则的多电源协同作业功率分配控制策略,利用高能量比的锂电池与高功率比的超级电容协同作业。以实现电池功率大幅波动时的“削峰”“缓峰”,避免了单电池突变放电的发生,提高了整车经济性。

1 电动拖拉机能量需求分析

拖拉机行驶时的驱动力模型如式(1)所示。

Fq=Ff+Fw+Fi+Fj

(1)

式中:Fq——驱动力,N;

Ff——滚动阻力,N;

Fw——空气阻力,N;

Fi——坡度阻力,N;

Fj——加速阻力,N。

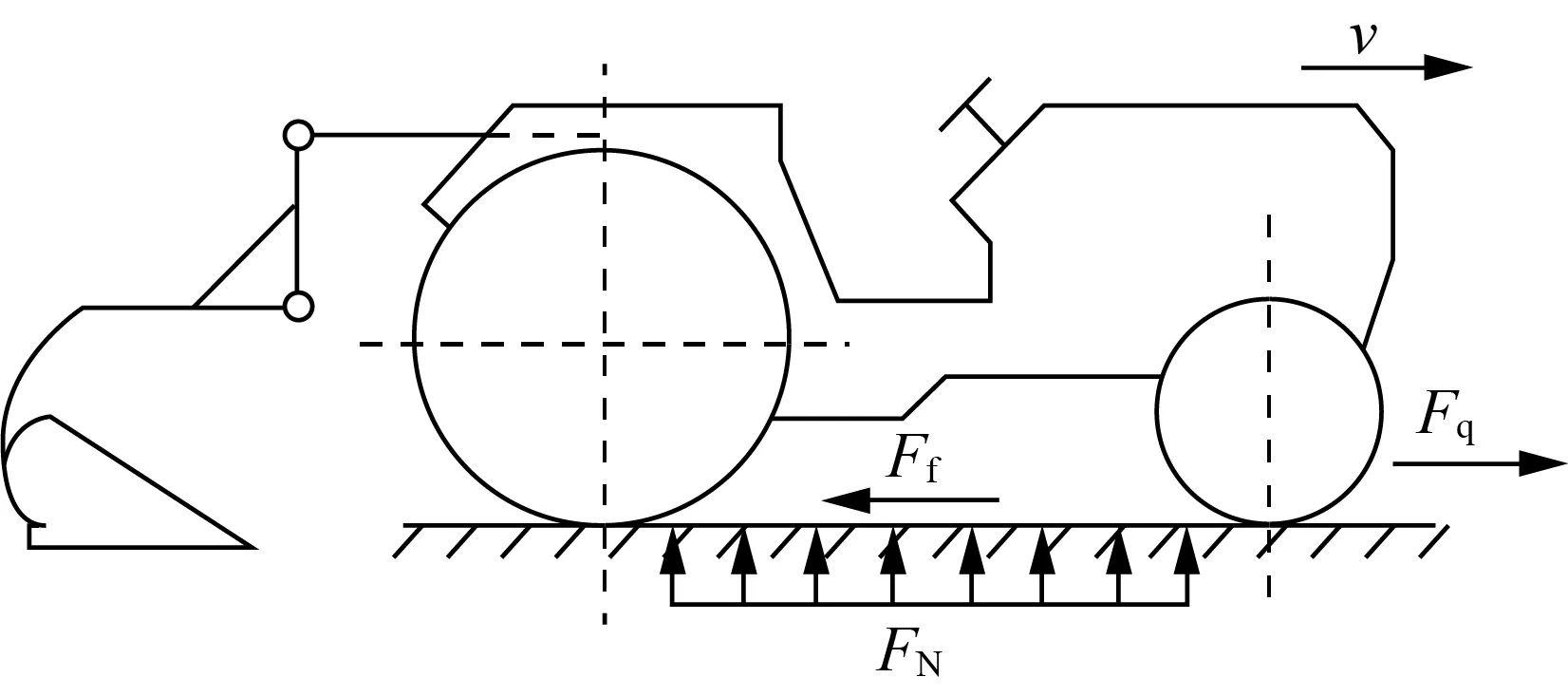

拖拉机犁耕作业时与行驶作业有很大区别,电动拖拉机处于犁耕作业模式时,具有负荷大且波动大、速度恒定且速度低的特点。因此忽略其空气阻力、加速阻力和坡道阻力,增加由其犁耕所带来的犁耕牵引阻力,其受力分析简图如图1所示。

图1 犁耕受力分析简图Fig.1 Schematic diagram of ploughing force analysis

其运动学模型如式(2)~式(5)所示。

Fq=Ff+FX

(2)

Ff=fm1g

(3)

FX=λm2g+KlHB+γHBv3

(4)

(5)

式中:f——滚动阻力系数,N;

FX——拖拉机牵引阻力,N;

m1——拖拉机整机质量,kg;

λ——犁耕阻力系数,N;

m2——犁耕载具质量,kg;

Kl——土壤变形系数,kg;

H——犁耕深度,cm;

B——犁耕宽度,cm;

γ——犁耕抛土系数;

v——拖拉机作业速度,m/s;

T——电动机需求转矩,N·m;

r——驱动轮驱动半径,m;

ig——当前传动系传动比;

ηt——传动系传动效率。

由于拖拉机作业时突变载荷多且频繁,λ、Kl、H等变化较大,因此引入土壤随机阻力Fran,将λ、Kl、H等量化为常数,由此得到新的牵引力方程如式(6)所示。

FXreq=λm2g+KlHB+γHBv3+Fran

(6)

式中:FXreq——需求牵引力,N;

Fran——土壤随机阻力,N。

犁耕时所需电动机输出转矩、功率计算如式(7)、式(8)所示。

Preq=PTreq+Pδ

(7)

Ptur=PTtur+Pδ

(8)

式中:Preq——电动机需求功率,kW;

PTreq——电动机转矩需求功率,kW;

Ptur——电动机实际功率,kW;

PTtur——电动机转矩实际功率,kW;

Pδ——滑转损失功率,kW。

犁耕时电动机需求转速计算如式(9)所示。

(9)

式中:ne——电动机需求转速,r/min。

2 多电源结构布置方案

2.1 电池放电特性研究

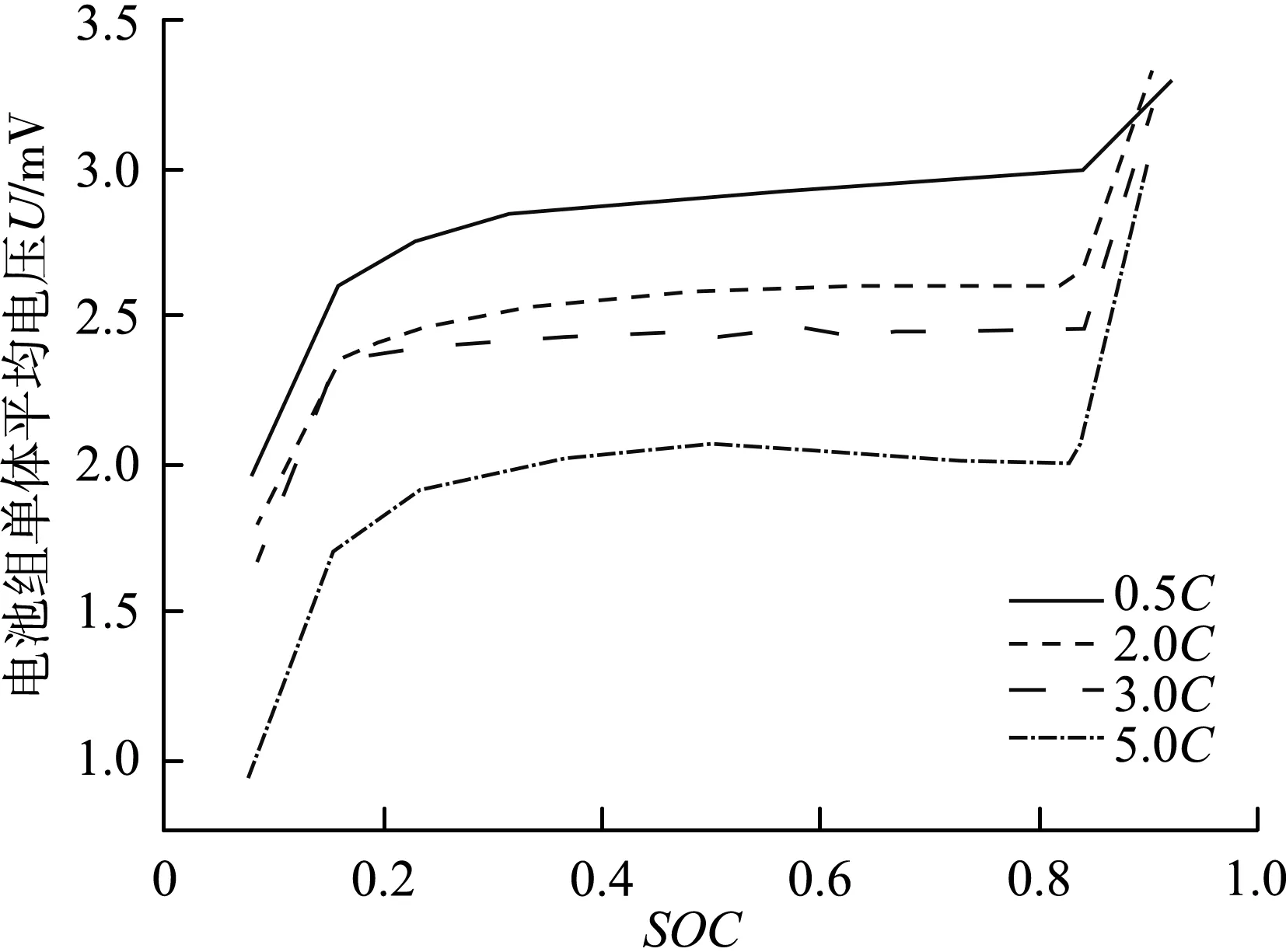

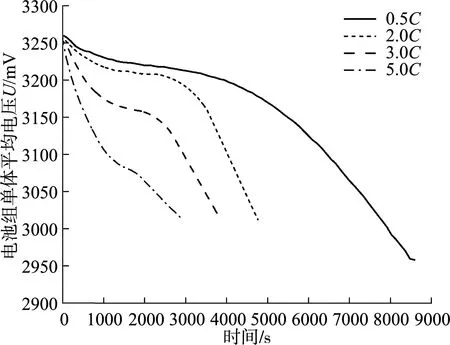

为合理的布置多电源结构,对电池组的输出特性进行研究,课题组前期于河南省汽车节能与新能源重点实验室内,采用试验用磷酸铁锂电池组、新威尔电池测试系统、上位机等试验设备进电池组输出特性试验。采用0.5C、2.0C、3.0C、5.0C放电倍率模拟不同的输出电流大小对试验用电池组进行输出特性研究,其中,C为试验放电倍率。

每组试验放电前需将电池组的电量充满,使其SOC接近1。设置与其放电倍率匹配的放电电阻,利用电池测试系统进行模拟放电静态测试,直至电池组的电量放完。通过上位机获取整个放电过程中电池组的放电特性如图2、图3所示。

图2 不同放电倍率下磷酸铁锂电池单体SOC与端电压关系Fig.2 Relationship between SOC and terminal voltage of single cell of LiFePO4 at different discharge multipliers

图3 不同放电倍率下电池组平均电压随时间变化关系Fig.3 Average battery pack voltage versus time at different discharge multipliers

由图2、图3可知,不同的放电倍率(即放电电流大小)对电池组的SOC及放电时间影响较大,因此,如何合理地解决电动拖拉机作业时,因载荷波动引起的磷酸铁锂电池组电流输出波动具有重要意义。

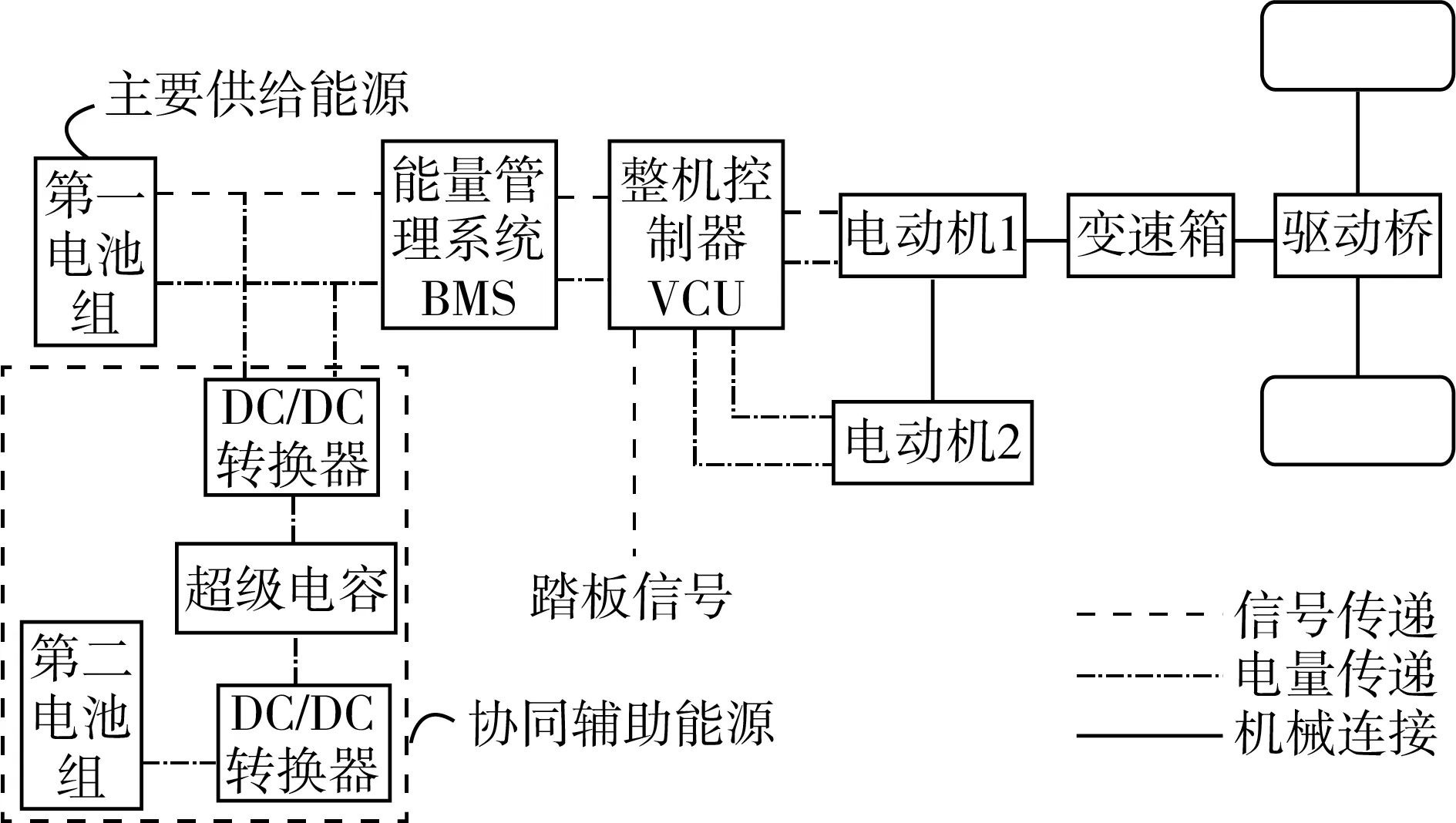

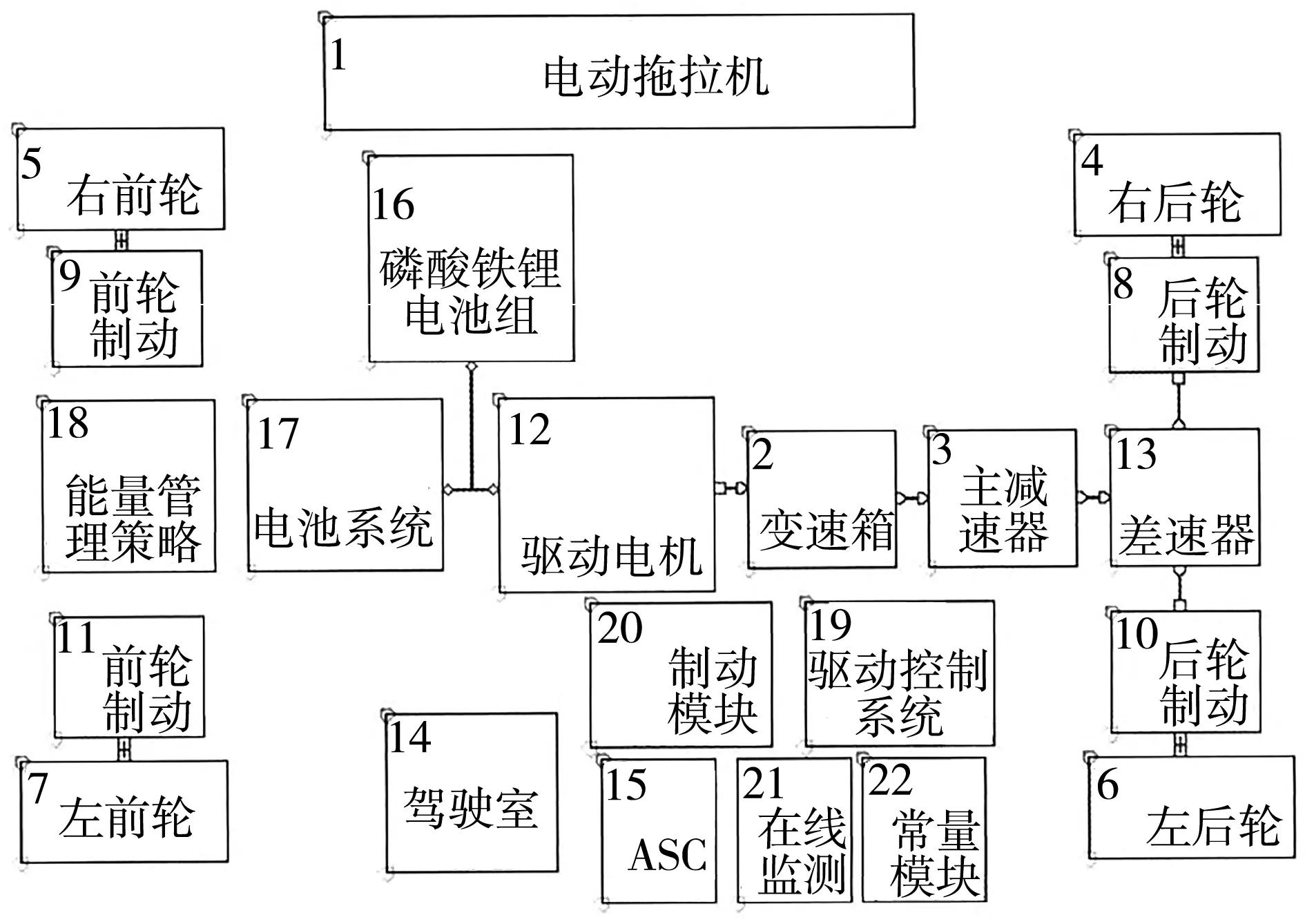

2.2 多电源结构布置

结合电池组的放电特性,采用三电源混联式的电源结构,利用高能量比的锂电池与高功率比的超级电容对电动机进行协同供电,从而实现能源的传递,如图4所示。多电源电动拖拉机的能量系统以第一电池组(锂电池)为主要供给能源,以第二电池组(锂电池)与超级电容、DC/DC串联的模块作为协同辅助能源,后者通过并联与前者共同构成多电源能量储存系统。式中协同辅助能源利用DC/DC转换器调节超级电容与第一、二电池组的电压关系,这种结构不仅可以良好的利用超级电容的输出电压与电流,还使其储能得到了后续补充,解决了其储电能力弱的缺点。

图4 多电源电动拖拉机动力传递系统结构示意图Fig.4 Structure schematic diagram of multi-power electric tractor power transmission system

3 电池能量管理策略

本文能量管理的总体目标是尽可能地降低电动拖拉机作业时遇到突变载荷等状况时由于需求功率激增导致的锂电池输出功率激增而遭受的冲击,实现锂电池输出功率“削峰”“缓峰”的目的。结合锂电池和超级电容的输出特性,制定出相应的能量管理方法。

3.1 供电模式

匀速犁耕作业时,拖拉机田间作业时的载荷是一直在变化的,因此电动机需求的功率随之波动,电池输出的功率与电流也随之波动。当土质坚硬程度变化较大时,导致电池输出的电流激增激降,从而影响电池的使用寿命及SOC的估计。利用能量管理系统(BMS),将拖拉机作业过程中所需求的能源功率合理地分配给多电源系统从而使第一电池组(即主要供给能源)的输出电流变得平滑,降低其电流波动比,实现电流“缓峰”。

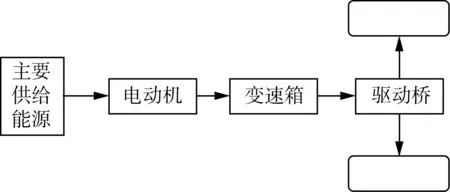

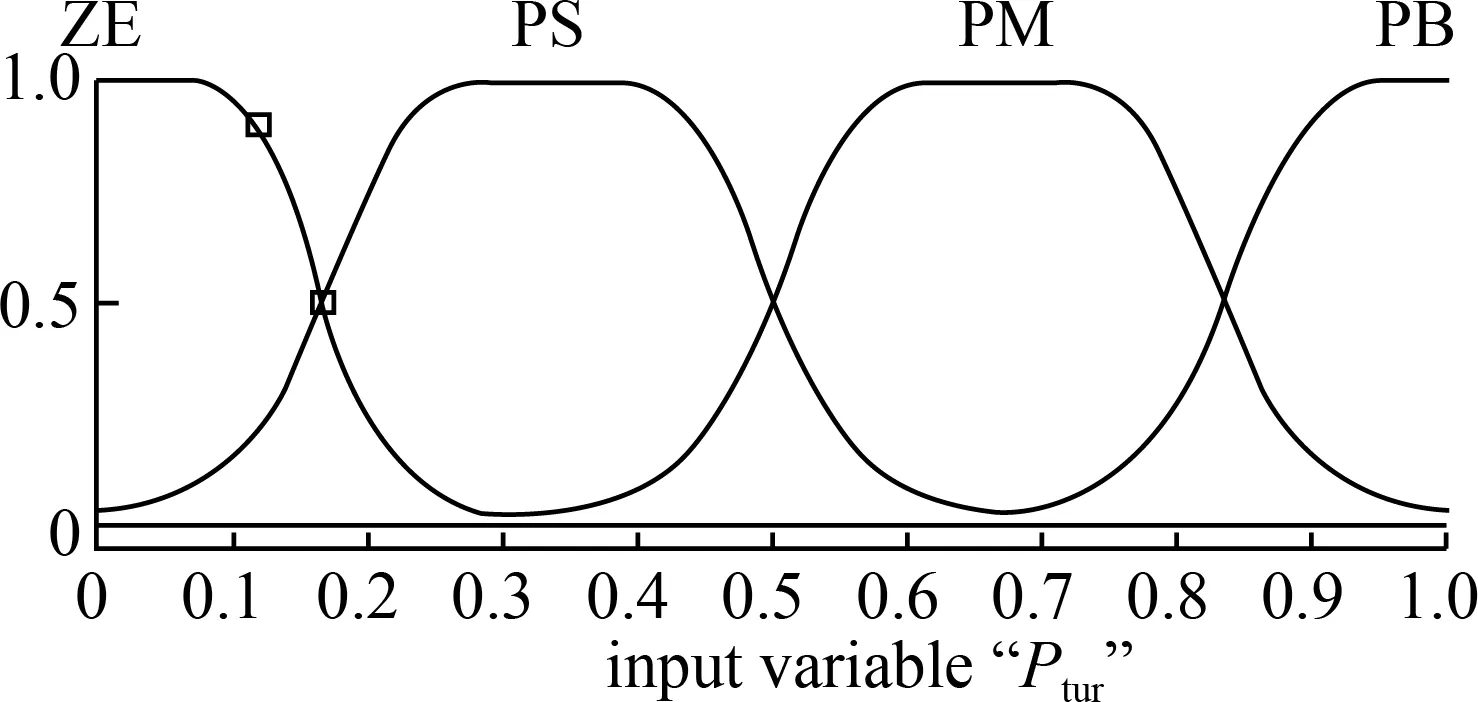

多电源系统根据不同作业环境下所需的电动机、电池功率调整能量管理系统的不同模式。结合本文研究的能量管理内容及拖拉机作业特点将能量系统的工作模式划分为:单电池供电模式(M1)、多电源协同作业模式(M2)、峰值放电模式(M3)。不同模式下多电源系统供电的能量传递简图如图5所示。

(a) 单电源供电模式(M1)

图5(a)为电动拖拉机单电源供电模式。当拖拉机作业实时功率较小或工况稳定,无突变载荷时,电动机及电池需求功率波动较小,电流输出平稳。此时只有主要供给能源进行电能供给。图5(b)为电动拖拉机多电源协同供电模式。当拖拉机作业工况波动大,电动机及电池需求功率波动较大且实时功率超过设定阈值时。此时,在限制主要供给能源功率波动的同时,协同辅助能源进行介入,利用超级电容高功率比的特点进行功率补偿。

3.2 能量分配

本文采用基于确定规则的逻辑门限阈值控制的能量分配模型对电池需求功率进行分配。对功率突变的情况下的锂电池功率输出加以限制。

设置门限值控制参数如下:当前电池功率Ptur,电池需求功率Preq,开启多能量系统的功率阈值Plim,多能量系统可提供最高功率Pmax,功率波动比λtur,功率波动比上限λlim。

(10)

判断条件设置:Ptur>Plim时能量分配模型开启,“Preq≤Pmax”为N1;“Preq>Pmax”为N2;“λtur1≤λlim1”为N3;“λtur1>λlim1”为N4;“λtur2≤λlim2”为N5;“λtur2>λlim2”为N6。电动拖拉机能量管理逻辑规则如式(11)所示。∧表示并且,∨表示或者。

(11)

式中:R——判断规则。

图6为考虑功率波动比的多电源拖拉机能量分配逻辑门限规则图。可以看出,遇功率突增情况时,如果需求功率波动比在允许的阈值内,由主要供给能源进行全部功率的输出;当需求功率波动比超出允许的阈值内时,主要供给能源只进行波动比阈值内的功率输出,超出阈值的部分由协同辅助能源进行提供。

图6 能量分配逻辑门限规则Fig.6 Energy distribution logic threshold rule

3.3 模糊控制

模糊控制作为一种广为应用的智能控制方法[14],是控制策略的核心部分。可以方便地实现不同影响因素(功率需求、SOC、电机效率等)的标定,鲁棒性好[15-18]。

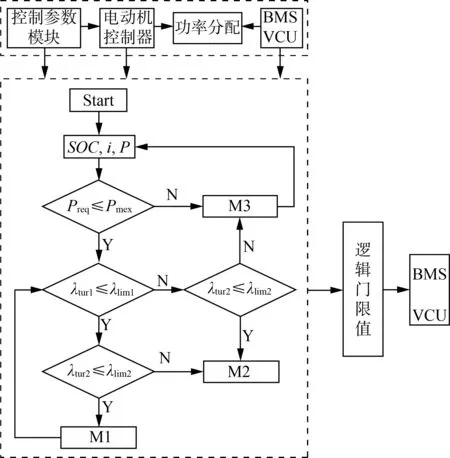

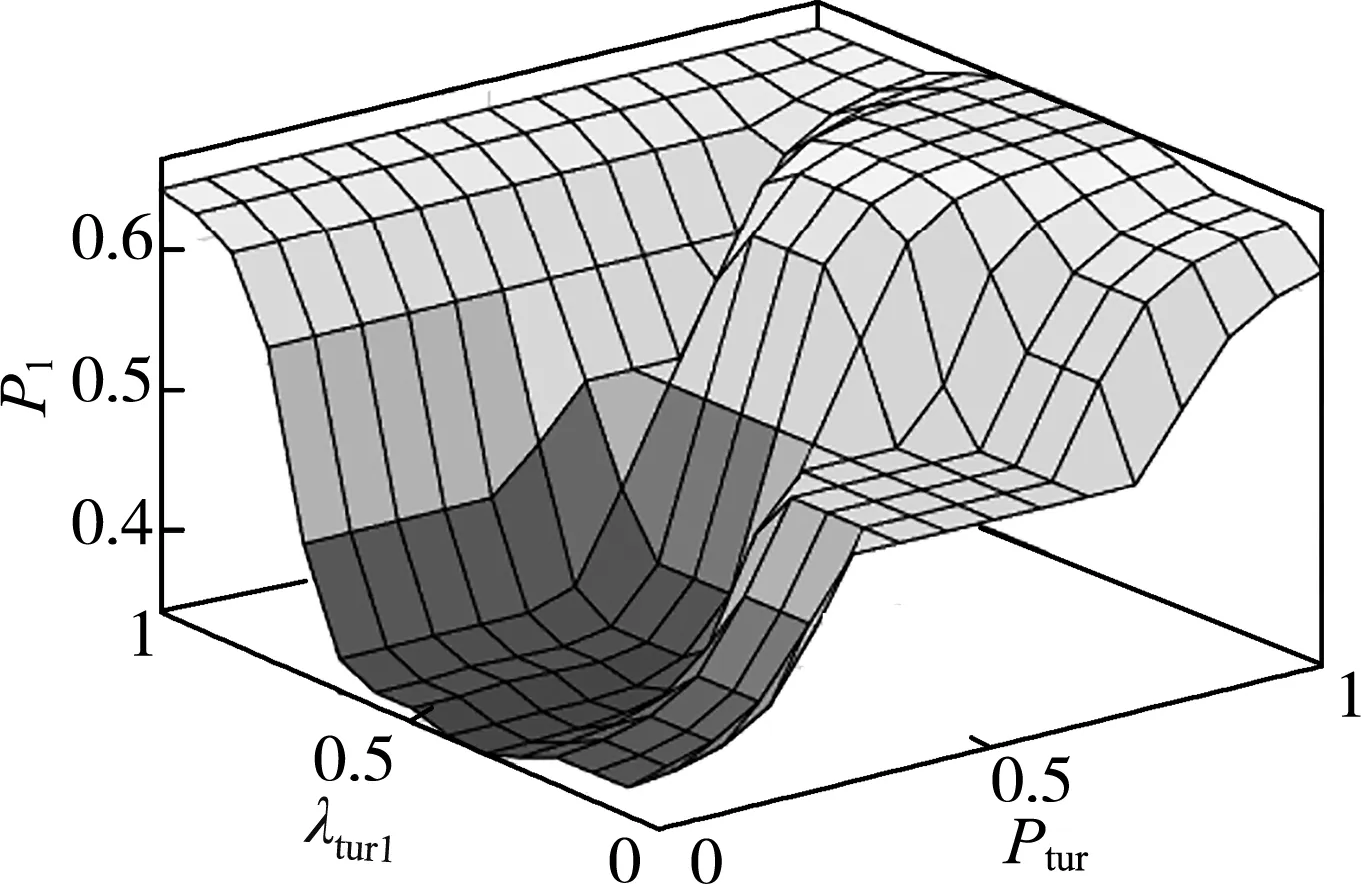

图7为各输入输出的隶属度函数,电动拖拉机实际功率Ptur论域为[0,1],对应的模糊集合为[ZE,PS,PM,PB],分别代表{零,正小,正中,正大};主要供给能源功率波动比λtur1论域为[0,1],对应的模糊集合为[ZO,LE,PS,PM,PB],分别代表{零,较小,正中,较大,很大};协同辅助能源功率波动λtur2论域为[0,1],对应的模糊集合为[ZO,LE,PS,PM,PB],分别代表{零,较小,正中,较大,很大}作为模糊控制器的输入变量,通过分析四者的变化合理地决定模糊控制器的输出变量主要供给能源输出功率P1论域为[0,1],对应的模糊集合为[ZE,PS,PM,PB],分别代表{零,正小,正中,正大};协同辅助能源输出功率P2论域为[0,1],对应的模糊集合为[ZE,PS,PM,PB],分别代表{零,正小,正中,正大},对能量管理模型的输入量进行模糊控制,可以达到多电源辅助与协同目的。

(a) Ptur隶属度函数

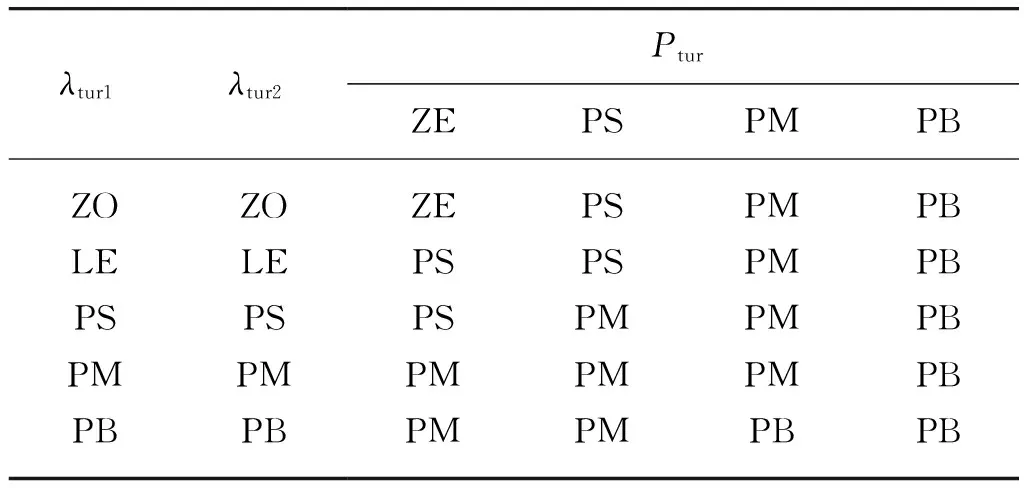

合理划分范围后并根据上述控制规则建立的模糊规则表如表1所示,得到的输入输出关系变化如图8所示。

表1 能源输出功率Pi的控制规则Tab.1 Control rules for energy output power Pi

(a) P1、Ptur、λtur1关系

4 仿真与试验

4.1 仿真模型建立

以某型农用电动拖拉机为研究对象,经过计算,并参考市场上所销售产品,得到整机主要参数,如表2所示。为验证能量管理的有效性、适用性,以5.5 km/h的匀速犁耕工况为例,忽略DC—DC转换器处能量损失,可以认为其蓄电池用于作业的功率等于电动机总功率。对单一电源模型和考虑实时功率和载荷波动的多电源模型的电池输出功率、功率波动比、SOC变化情况以及整机电能消耗情况进行研究试验。

表2 多电源系统电动拖拉机整机参数Tab.2 Multi-power system electric tractor parameters

为验证本文能量管理系统策略的可行性,本文将仿真模型分为两部分:能量管理控制策略模型及整车模型。式中,能量管理策略模型在MATLAB/Simulink环境下搭建,电动拖拉机整车仿真模型在AVL/Cruise环境下建立。

Cruise与MATLAB/Simulink可以通过Cruise软件中的MATLAB DLL组件进行联合仿真。数据通信如下:Simulink接收来自Cruise软件中蓄电池、超级电容的SOC、电流、电流、输出功率、电机需求功率等数据输入至能量管理策略模型,能量管理策略模型将能量系统各部件的启停信号等反馈给Cruise软件中的整车模型。搭建好的整车模型如图9所示。

图9 电动拖拉机整车AVL/Cruise软件仿真模型Fig.9 AVL/Cruise software simulation model of the whole electric tractor

4.2 试验结果分析

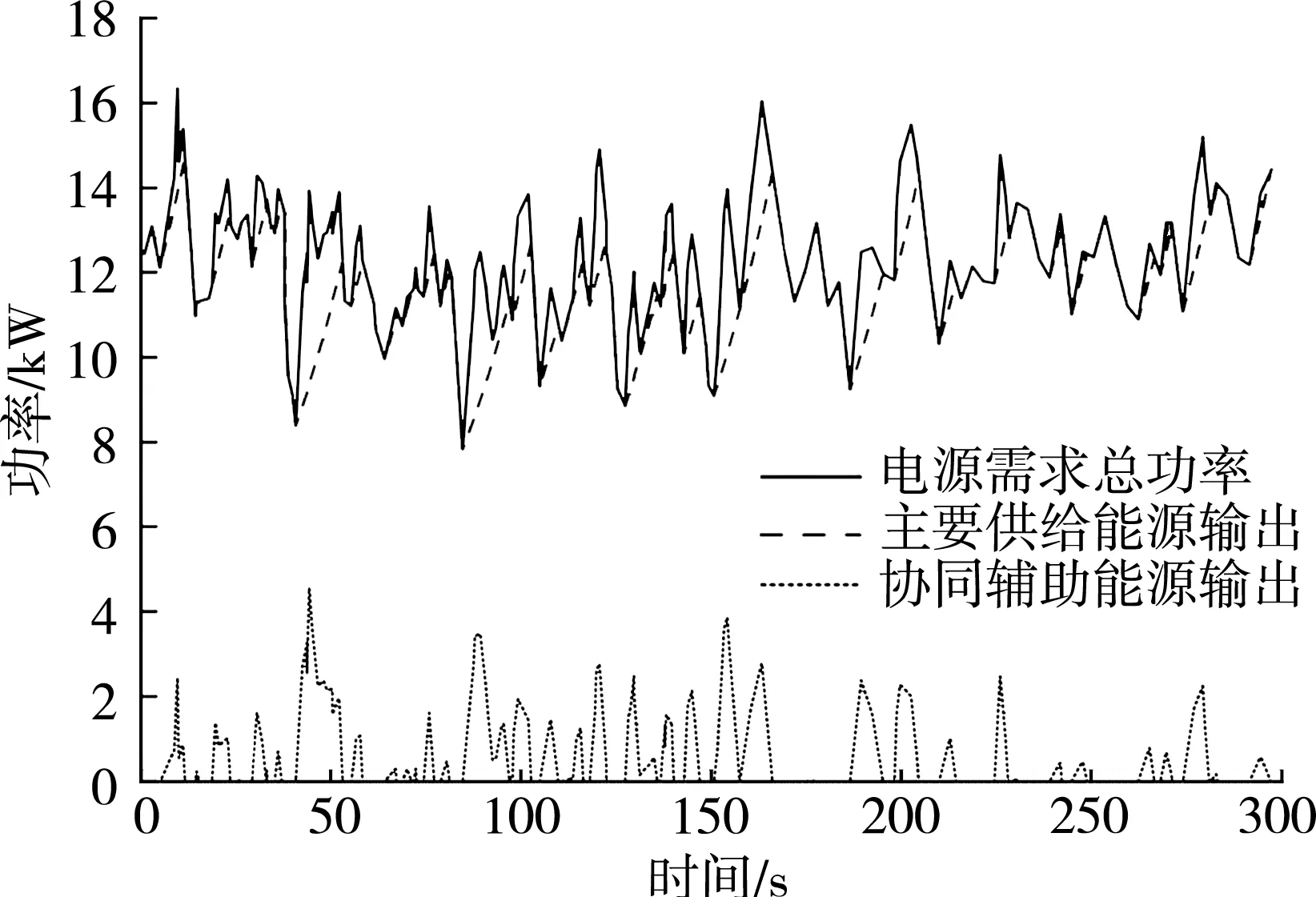

图10为电动拖拉机匀速犁耕过程中电源消耗功率情况,在有突变载荷的犁耕作业时,电动拖拉机最大需求电功率为16.1 kW,最小需求电功率为7.8 kW。其中,单一电源模型的锂电池输出功率即电源需求总功率。基于功率波动比门限值的多电源协同输入的模型与单一电源模型对比,锂电池的功率波动变平缓,其锂电池的最大输出功率为14.1 kW,最小功率为7.8 kW,超出部分由协同辅助能源提供,其避免了锂电池受突变功率输出突变电流而遭遇的冲击。

图10 匀速犁耕过程中电源消耗功率情况Fig.10 Power consumption of the power supply during uniform plowing

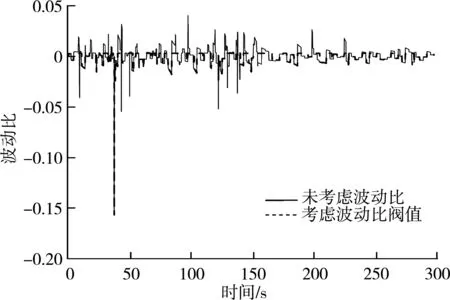

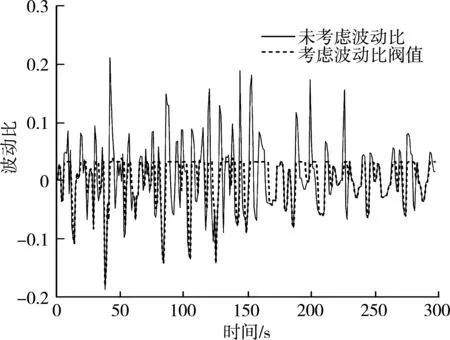

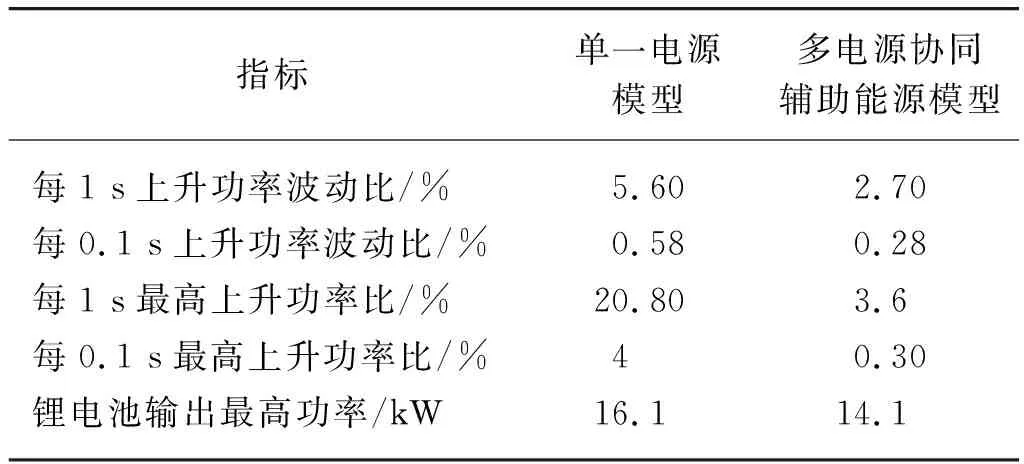

图11与图12为基于功率波动比门限值的多电源协同输入模型与单一电源模型的锂电池输出功率0.1 s 和1 s时间间隔内的波动比对比图。分析计算可知,每1 s上升功率平均波动比由5.6%下降至2.7%,每1 s最高上升功率波动比由20.8%下降至3.6%;每0.1 s上升功率平均波动比由0.58%下降至0.3%,每0.1 s最高上升功率波动比由4%下降至0.3%。

图11 两种模型功率0.1 s间隔的波动比对比Fig.11 Comparison of the fluctuation ratio of the two models power 0.1 s interval

图12 两种模型功率1 s间隔的波动比对比Fig.12 Comparison of the fluctuation ratio of the two models power 1 s interval

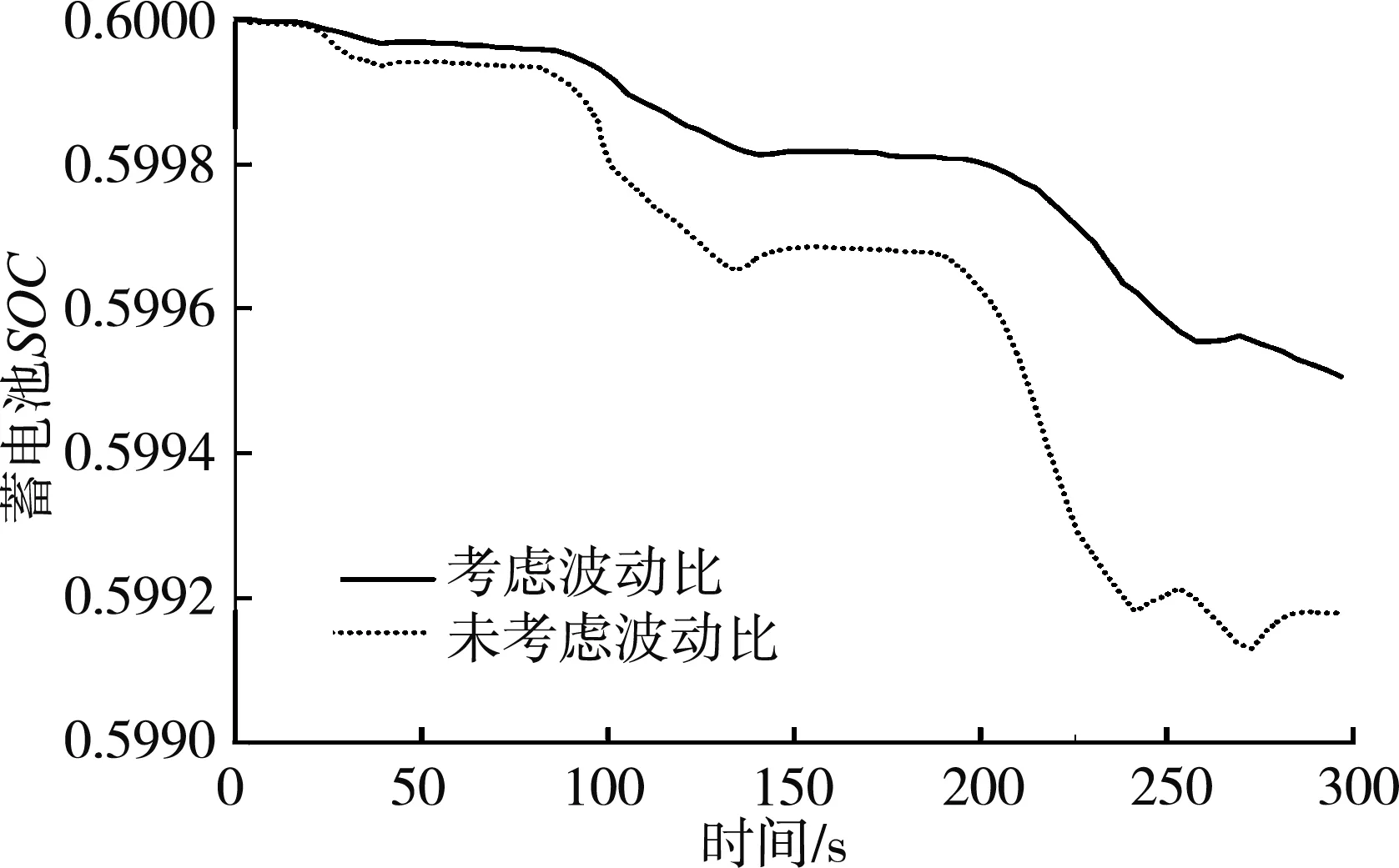

将两种模型进行模型在环试验,以验证本文能量管理模型的实际优越性。表3为两模型锂电池输出功率及波动比对比表,可以看出,本文设计的模型输出功率波动更小。图13为两模型锂电池SOC随时间变化关系。可以看出,多电源协同输入模型由于嵌入了超级电容作为辅助能源,并对锂电池功率波动比进行了限制,其锂电池SOC的下降速率明显小于单一电源模型下锂电池SOC的下降速率。

表3 两模型锂电池输出功率及波动比对比表Tab.3 Comparison table of output power and fluctuation ratio of two models of lithium batteries

图13 锂电池SOC随时间变化关系Fig.13 Relationship between SOC and time of the lithium battery

图14为电动拖拉机能量系统的整体电能消耗情况。在循环时间内,未考虑功率波动比的单一电源模型的电能消耗略小,但100 s后多电源协同输入模型的电能消耗更低,这是因为前期电源需求功率波动较小导致的。循环结束时多电源协同输入模型的整机电能消耗明显远小于单一电源模型下整机电能消耗。

表4为两模型锂电池SOC及整机电能消耗量。与基于跟随模式的单一电源模型相比,基于模糊控制门限阈值逻辑规则的多电源协同输入模型的整机电能消耗量降低了5.24%。

试验结果证明:基于功率波动比的模糊控制门限阈值逻辑规则的多电源协同输入模型,其输出总功率在遇载荷突变等原因导致的电源输出功率突变的情况下,可以响应迅速且输出功率能够满足需求功率,且明显看出波动比阈值内的功率增长部分由主要功率能源提供,而超出阈值的功率突增部分由协同辅助电源进行供给,且其蓄电池SOC变化平缓,整机电能消耗量下降。

5 结论

1) 以复合电源电动拖拉机为研究对象,针对系统方案设计了考虑实时功率和载荷波动的动力学模型及基于功率波动比的模糊控制门限阈值逻辑规则的多电源协同输入。

2) 在Simulink上搭建电池输出能量管理模糊控制模型,并通过AVL/Cruise进行联合仿真试验。目标工况下,与未考虑功率波动情况的单一电源模型相比,本文设计的模型输出功率每1 s上升功率平均波动比由5.6%下降至2.7%,每1 s最高上升功率波动比由20.8%下降至每3.6%。整机电能消耗量降低了5.24%。

3) 本文的能量管理模型及控制策略能够在满足整车动力性的基础上实现锂电池功率输出的“削峰”“缓峰”,使锂电池以比较平缓稳定的工作状态输出电功率。可为后续复合电源拖拉机能量管理控制器开发及样机的研制提供理论支持。