整排夹茎式穴盘苗取投苗系统设计与试验*

张小亮,谢守勇,苑晓亮,邓成志,刘凡一,王鹏

(1.西南大学工程技术学院,重庆市,400715;2.丘陵山区农业装备重庆市重点实验室,重庆市,400715)

0 引言

中国蔬菜种植面积仅次于粮食作物,其种植面积达到0.2亿公顷,对人民日常生活水平具有重要意义[1-2]。随着穴盘育苗技术的日益成熟,其被广泛应用于番茄等蔬菜作物规模化栽植,蔬菜穴盘育苗移栽具有高产、对气候补偿等特点[3-5]。但是国内蔬菜移栽机主要以半自动移栽机为主,存在移栽效率低、劳动强度大等问题[6-9]。

国内外学者对全自动移栽机取投苗装置进行了广泛的研究,意大利某公司研制的全自动蔬菜移栽机采用顶出夹取式机构,伤苗率低、取苗效率高,但整体结构复杂,价格昂贵[10]。刘念聪等[11]研制了一种成排取苗的单摆式取喂苗系统,双行移栽、取苗效率为90株/min,取苗成功率高,但整机体积过大,且易受气缸工作气压影响。谢守勇等[12]提出了一种斜插夹钵式取投苗装置,提高了苗株夹取适应性,结构简单,但由于主动杆转速限制,取苗效率较低。李华等[13]设计了一种夹茎式取苗装置,凸轮式夹苗机构有效避免对基质和根系破坏。任玲等[14]研制了一种整排取苗系统,穴盘水平放置,取苗机械手竖直插入基质实现取苗,采用模糊PID控制算法实现步进电机定位控制,定位精准度高,但取苗效率较低。韩长杰等[15]设计了一种基于辣椒穴盘苗全自动移栽机,取投苗机构沿水平和竖直方向移动实现整排苗夹取,栽植效率为123株/min,但由于气动冲击较大,茎秆易损伤。

本文根据夹茎式和整排取苗的特点,参照番茄钵苗移栽的农艺要求,设计了一种夹茎式整排取投苗系统,并结合钵苗取投运动学分析确定其结构参数,对样机进行了台架试验,以期获得一种取投苗效率高、伤苗率低、对苗株适应性强的全自动取投苗装置。

1 整机结构及工作原理

1.1 整机结构

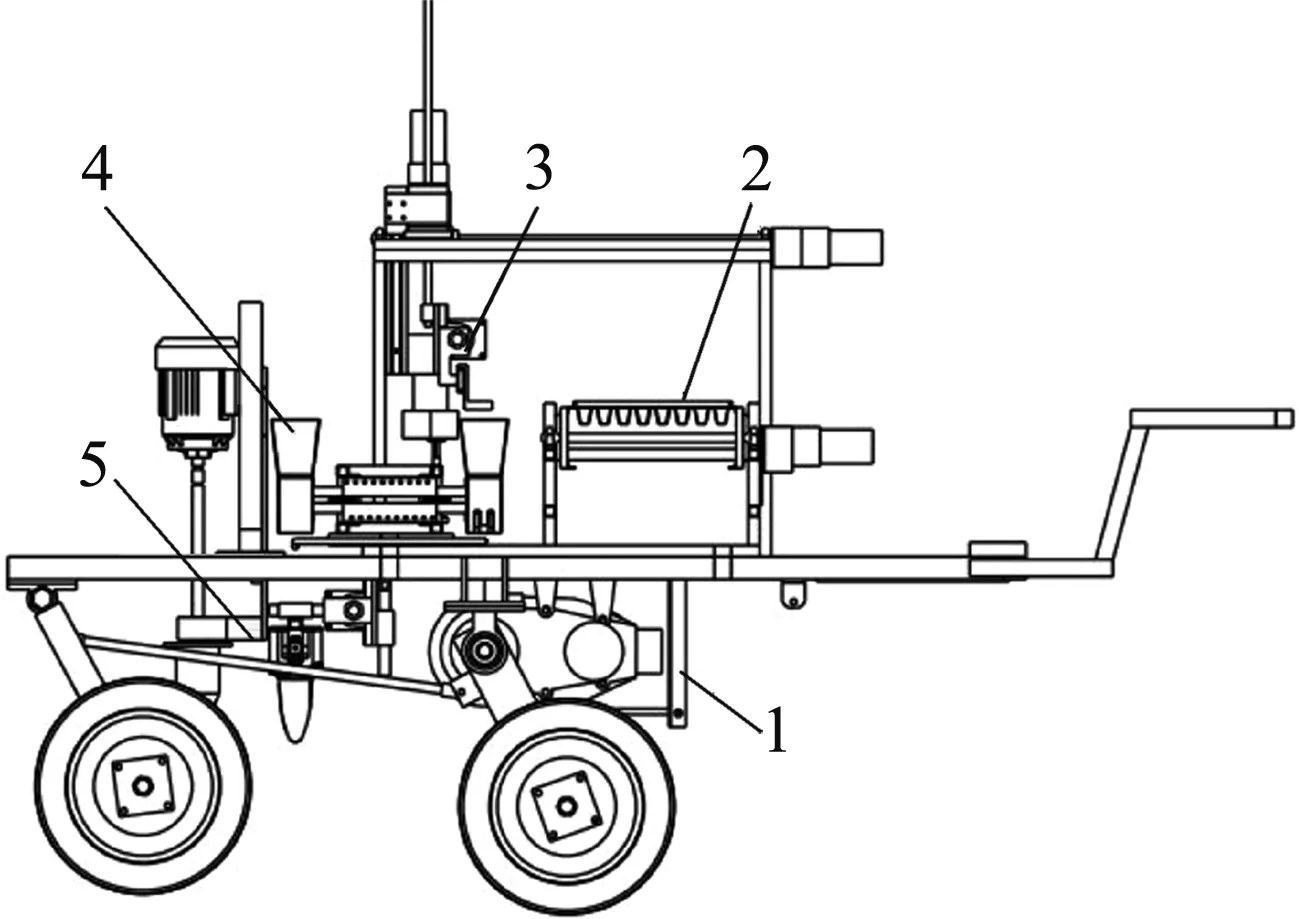

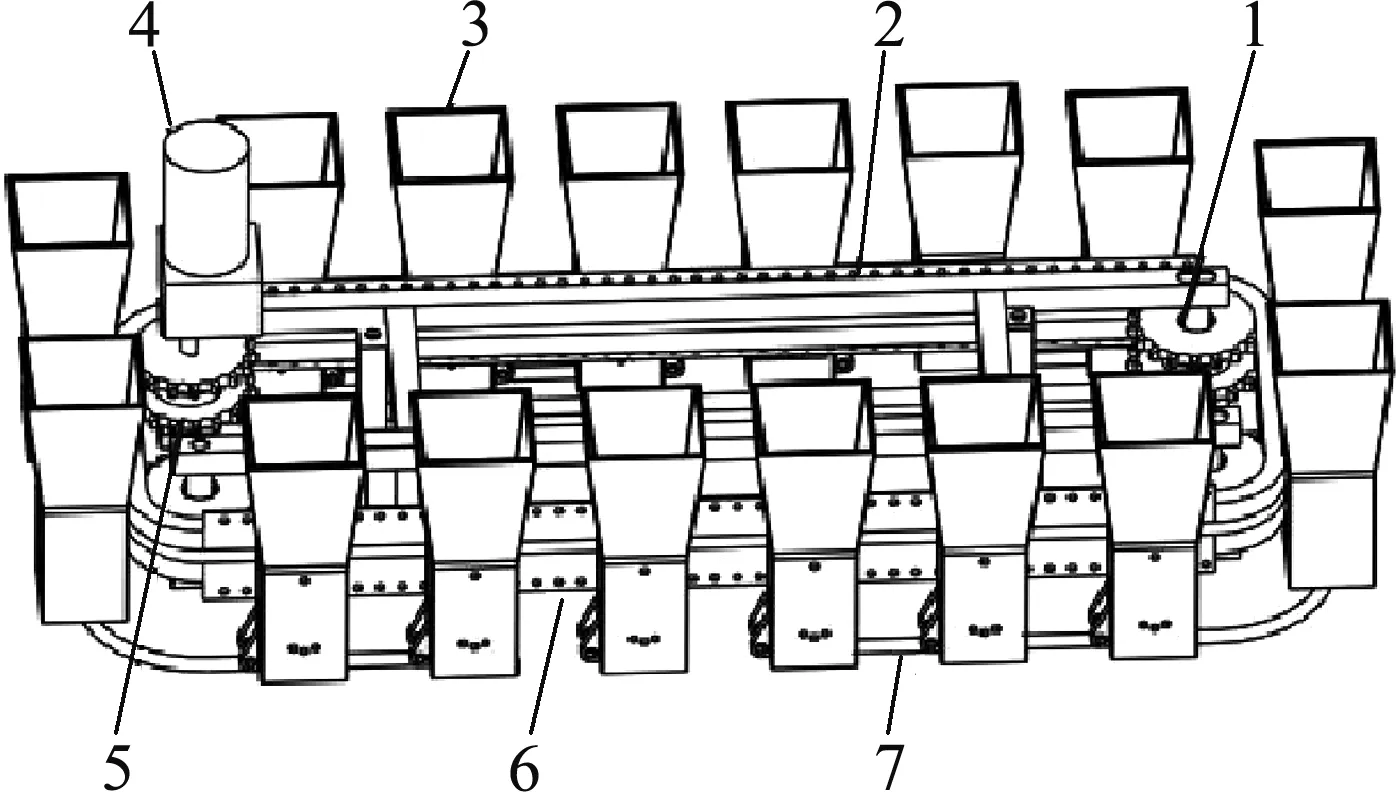

本文研制的夹茎式整排取投苗系统,搭载在自制的试验平台上,如图1所示。

图1 试验平台Fig.1 Test platform1.动力平台 2.移盘机构 3.取投苗机构 4.输苗机构 5.栽植装置

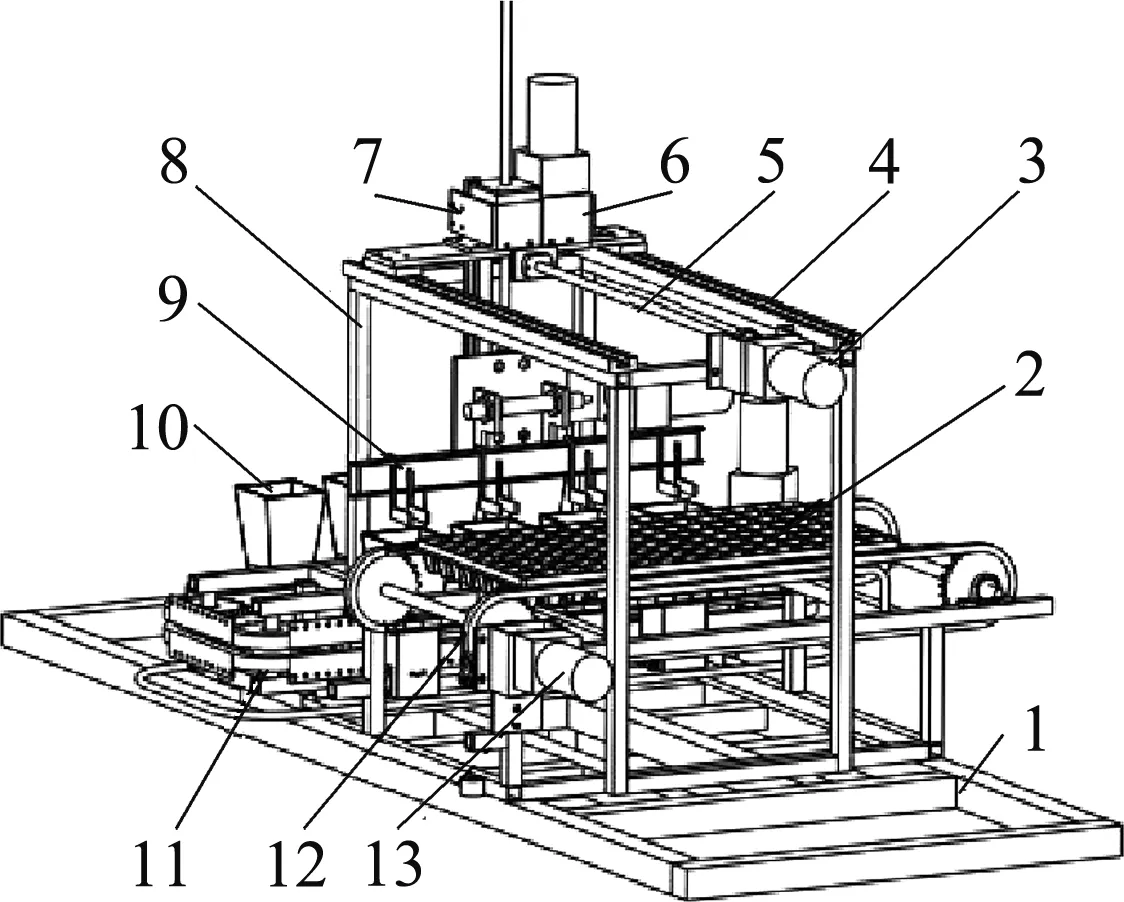

试验平台主要由动力平台、栽植装置、输苗机构、取投苗机构和移盘机构组成。动力平台起支撑和行走作用,栽植装置由旋转打洞机构和鸭嘴栽植机构组成,解决鸭嘴在栽植作业中黏土堵塞的问题,移盘机构、取投苗机构及输苗机构共同组成取投苗系统,其结构如图2所示。

图2 取投苗系统结构图Fig.2 Structure diagram of seedling fetching and throwing system1.机架 2.穴盘 3.移位电机 4.直线导轨机构 5.往复丝杆 6.升降电机 7.升降机构 8.升降机构固定架 9.夹苗机构 10.苗杯 11.柔性链输苗机构 12.移盘机构 13.移盘电机

1.2 工作原理

移位电机驱动往复丝杆旋转,使得夹苗机构与升降机构沿直线导轨移动,同时升降电机驱动夹苗机构下降至取苗位置,夹苗机构夹取4株穴盘苗,升降电机驱动夹苗机构上升,钵苗脱离穴盘,取苗完成;移位电机驱动夹苗机构移动至苗杯上方,等待投苗,同时移盘机构进行移盘动作,准备执行下次取苗过程,柔性链输苗机构带动苗杯匀速运动,当移动至第4个苗杯时,夹苗机构动作,使得钵苗落入苗杯,投苗完成。

取投苗系统按照第1至第8行顺序逐行完成取苗,单次取苗4株,每行分4次取完,取苗路径为“己”字型。

2 关键部件设计

2.1 移盘机构

移盘机构用于穴盘的进给。该机构由传动轴固定架、主动轴、主动链轮、链条、移盘电机、从动链轮、穴盘推杆组成。作业人员将穴盘倒V型间隙卡在移盘机构中的穴盘推杆上,移盘电机驱动链轮旋转,链条带动穴盘推杆移动,使穴盘向取苗位置进给。PLC通过接近开关传递的信号,控制电机的启停,实现穴盘间歇运动,为保证穴盘及时准确运动至取苗位置,链轮转速需满足

(1)

式中:n1——主动链轮转速,r/min;

z1——主动链轮齿数;

vb——穴盘移动速度,m/s;

p——链条节距,mm。

本文链条链号取10A,则p=15.875 mm,z1=24,根据取投苗系统各机构运动时间关系,穴盘进给一格所用时间为1 s,得穴盘移动速度vb为0.032 m/s,将z1、p、vb代入式(1)得n1=5 r/min,即移盘电机至少为5 r/min,根据实际电机转速,选择转速为12 r/min的蜗轮蜗杆减速电机。

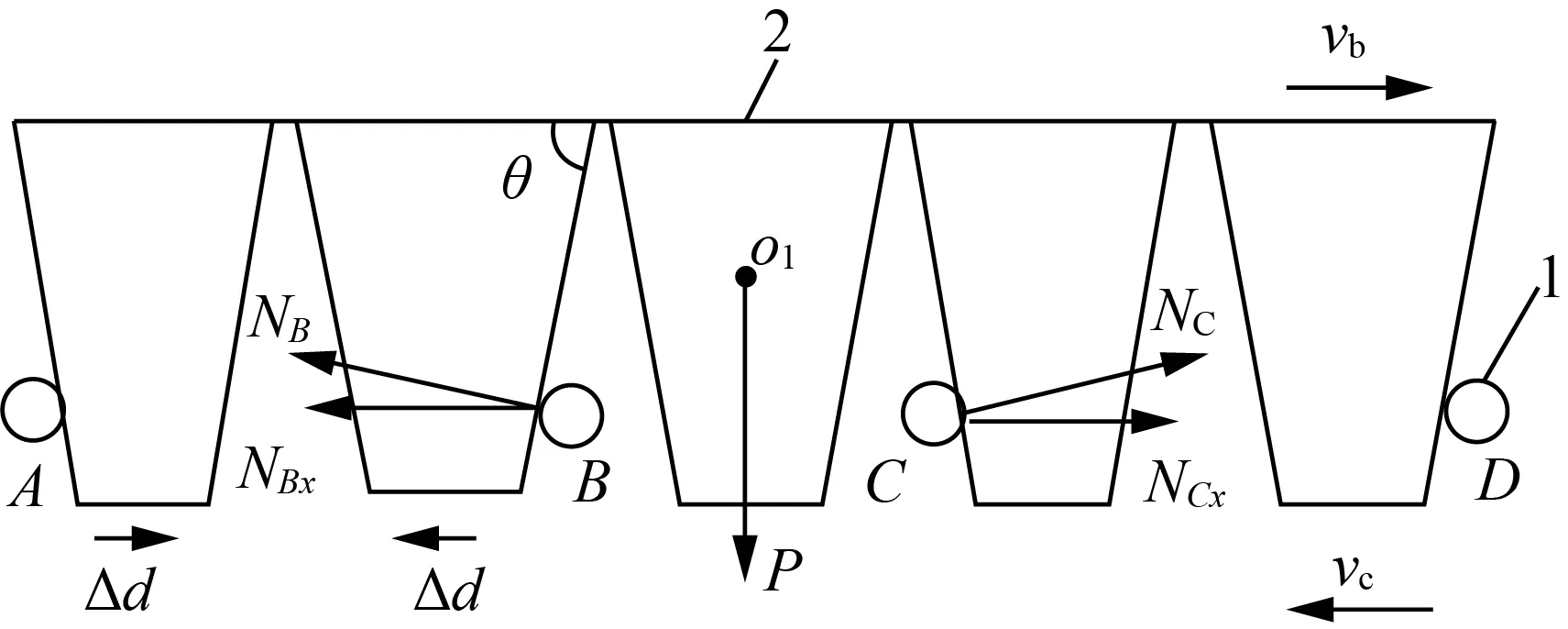

为使穴盘定位可靠和均匀受力,穴盘推杆设计为圆形杆,空间布置关系及受力如图3所示,其中A、B、C、D四点为穴盘推杆所处位置,A点和B点、C点和D点分别位于穴盘两侧,起限位和支撑作用,A、B两穴盘推杆之间为两格苗穴,而B、C两穴盘推杆之间为一格苗穴。

图3 穴盘受力分析图Fig.3 Analysis diagram of plug1.穴盘推杆 2.穴盘

考虑到穴盘苗在自身重力P和穴盘推杆的作用下,穴盘受到沿苗穴侧面垂直向上的支持力NB、NC,并在水平方向的分力为NBx、NCx,在静止或匀速运动状态下,弹性苗穴与钵体在此分力作用下,沿水平方向产生微小偏移Δd,使得苗穴内壁与钵体黏结性发生改变,从而影响钵苗夹取的成功率。为保证穴盘上平面在穴盘推杆作用下保持水平,故穴盘推杆安装位置应尽量高于穴盘苗重心o1。

2.2 取投苗机构

2.2.1 取投苗机构结构及工作原理

取投苗机构用于从穴盘中自动取出穴盘苗并准确投入苗杯中,如图4所示。该机构主要由移位电机、移位滑轨、移位丝杠、夹苗机构、升降机构组成。取苗时,移位电机正转,驱动移位丝杠旋转,使夹苗机构沿移位滑轨移动至取苗位置,夹苗机构夹取4株穴盘苗,升降机构动作,将穴盘苗从苗穴中取出;投苗时,移位电机反转,使夹苗机构移动至投苗位置,夹苗机构将4株穴苗准确投入苗杯,完成1次取投苗过程,其中夹苗机构如图5所示。

(a) 取苗状态

图5 夹苗机构结构示意图Fig.5 Schematic diagram of the structure of the seedling clamping mechanism1.夹苗电机 2.正反牙双向丝杆 3.外球面轴承座 4.滑动螺母 5.夹苗机构固定板 6.苗夹片 7.外滑轨 8.内滑轨

夹苗机构用于夹取和投放钵苗,通过电机控制正反牙丝杆旋转实现苗夹片的开合。取苗时,夹苗电机正转,与左滑动螺母连接的外滑轨向右移动,而与右滑动螺母连接的内滑轨向左移动,同时与内外滑轨连接的苗夹片相向移动,实现夹苗;投苗时,夹苗电机反转,苗夹片反向移动,苗株落下,投苗完成。

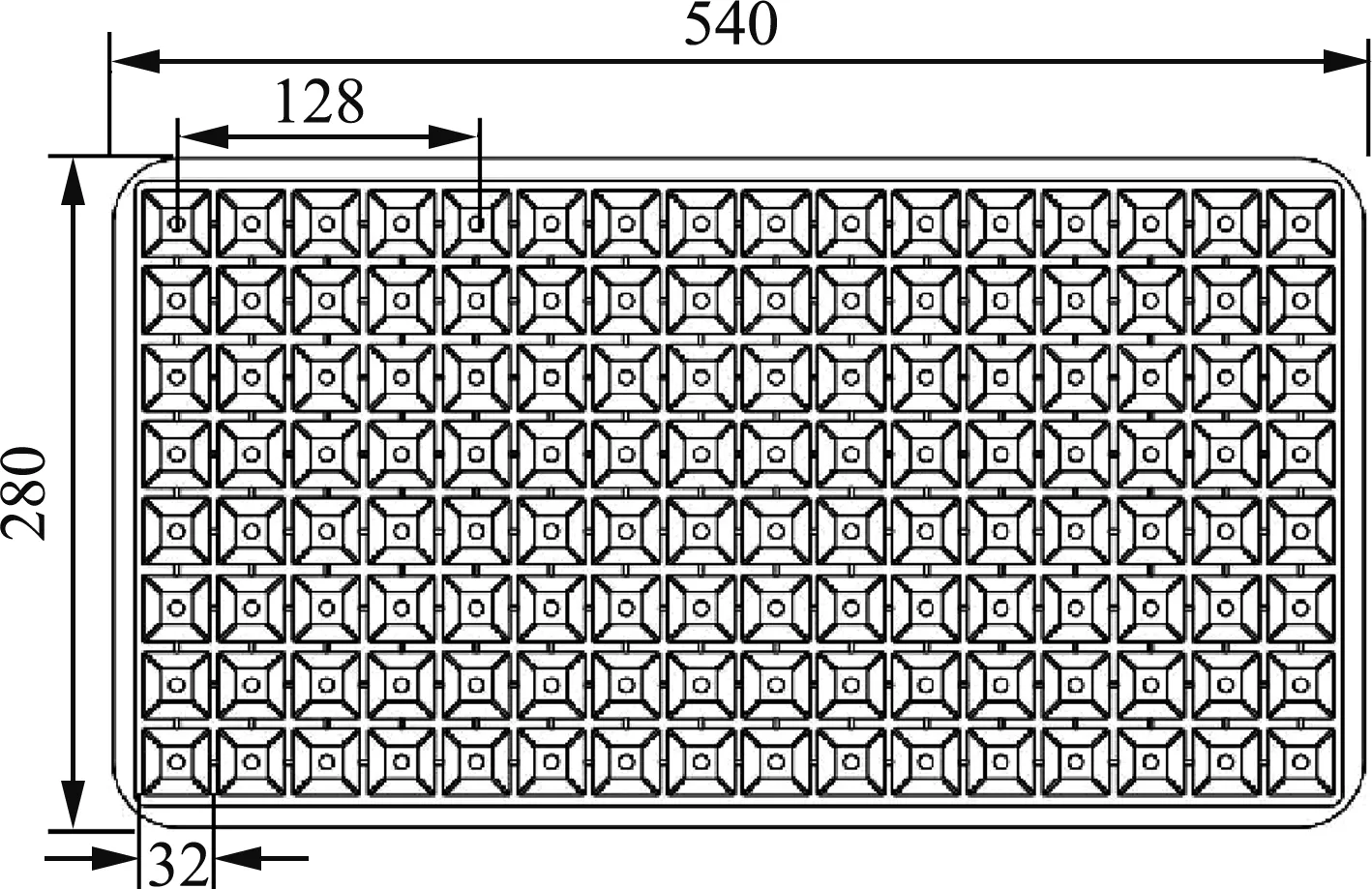

2.2.2 参数确定

所选用的穴盘规格为540 mm×280 mm×40 mm,如图6所示,穴孔上边尺寸为32 mm×32 mm,相邻穴孔中心距为32 mm,故所设计的苗夹最大张开宽度为32 mm,相邻两苗夹之间距离为128 mm。通过对钵苗物理参数进行实测得穴盘苗平均质量m为13.6 g,茎叶平均展幅为96.23 mm,茎秆平均粗2.4 mm,取苗时,为避免滑轨与茎叶的大面积接触,苗夹长度应为45 mm。

图6 穴苗盘尺寸Fig.6 Size of seedling tray

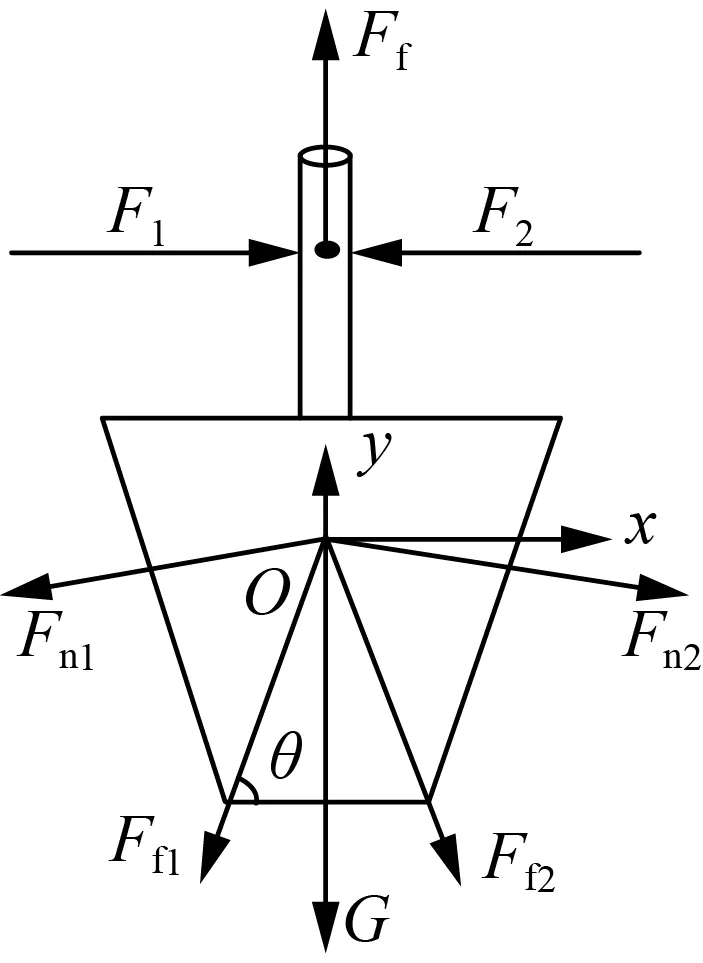

夹苗机构在夹取和投放钵苗时,为保证取投苗效果,对取苗过程进行静力学分析,对投苗过程进行运动学分析,如图7所示,以水平方向为x轴,竖直方向为y轴,建立直角坐标系,坐标原点为重力作用点O。

(a) 钵苗拔取静力学分析

由图7(a)可知,钵苗在脱离穴盘时,钵体在4个侧面上受到的摩擦力Ffi和黏附力Fni近似相等。各力之间的关系如式(2)所示。

(2)

式中:F1、F2——苗夹对钵苗茎秆的夹紧力,N;

μ——苗夹与茎秆的最大静摩擦因数,取0.32;

Ff——茎秆所受到的摩擦力,N;

θ——穴盘锥角,(°);

G——钵苗重力,N;

FT——钵体脱离穴盘所需的力,N;

Ffi——穴盘对钵体的摩擦力,N;

Fni——穴盘对钵体的黏附力,N。

通过穴盘苗钵体拉拔力学试验发现,在基质含水率为60%时,钵苗脱离穴盘的平均拉拔力FT为2.28 N,将FT、μ代入式(2)得夹紧力F1=3.56 N。由以上分析可知,为保证取苗成功,苗夹对茎秆的夹紧力F1须大于3.56 N,结合番茄钵苗茎秆抗压力学性能,得夹苗时两苗夹片之间距离为2 mm。

在取苗过程中,夹苗机构具有竖直和水平两个方向上的运动,为避免苗夹运动至取苗位置时对钵苗茎叶的损伤,取投苗机构满足约束条件

(3)

式中:n2——移位电机的转速,r/min;

n3——升降电机的转速,r/min;

t1——钵苗上升所用的时间,s;

t2——苗夹移动至穴盘边缘所用的时间,s;

s1——穴盘苗上升的距离,mm;

s2——投苗位置到穴盘边缘的距离,mm;

L——丝杆导程,mm;

va——夹苗机构水平方向上的速度,m/s;

vd——夹苗机构垂直方向上的速度,m/s。

当取投苗速率为90株/min时,钵苗上升过程具有较大的加速度,为减少钵苗在运动过程中的冲击,本文选择移位电机转速n2=1 200 r/min,丝杆导程L=20 mm,穴盘苗上升距离s1=50 mm,投苗位置到穴盘边缘距离s2=120 mm,将L、n2、s1、s2、m代入式(3),得苗夹升降速度为0.167 m/s,升降电机转速为500 r/min。

由图7(b)可知,随着苗夹开度的增大,钵苗竖直向下运动,在该运动过程中钵苗竖直方向初速度为0,t时刻钵苗的运动位移

(4)

式中:h——穴盘苗垂直方向位移,mm;

t——运动时间,s;

g——重力加速度,取g=9.8 m/s2。

苗夹片水平方向运动方程为

d=2vet

(5)

式中:d——苗夹片运动位移(苗夹开度),mm;

ve——苗夹片张开速度,m/s。

由式(5)可知,钵苗通过苗夹时,苗夹片张开速度ve越大,苗夹开度d就越大,钵苗越容易通过苗夹。为保证投苗成功及较少的茎叶损伤,当钵苗第一基节处真叶通过苗夹时,苗夹开度应为10 mm,第二基节处真叶通过苗夹时,苗夹开度应为28 mm,对番茄钵苗进行实测得苗夹与第一基节距离hB=26 mm,苗夹与第二基节距离hC=54 mm,代入式(4)、式(5)得苗夹片张开速度ve为0.14 m/s,此时夹苗电机转速为420 r/min。

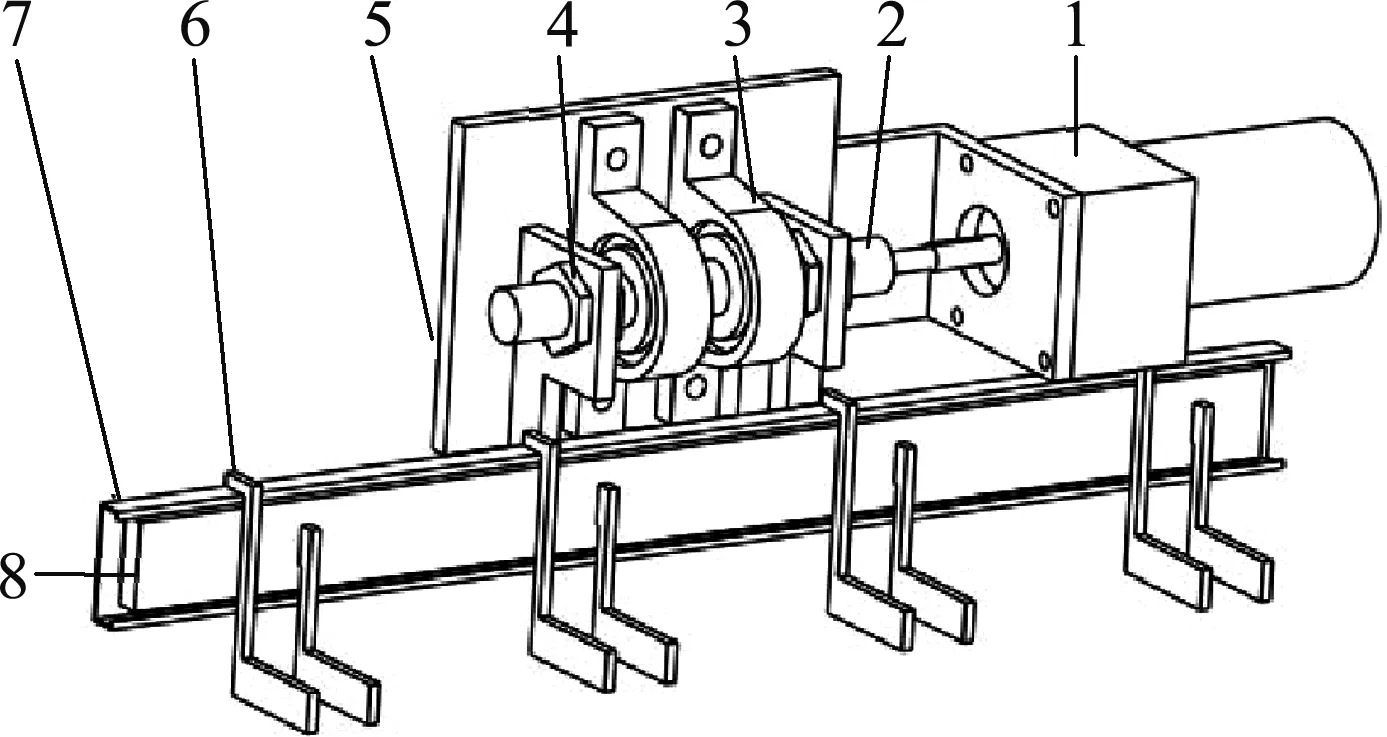

2.3 柔性链输苗机构

柔性链输苗机构用于接收来自取投苗机构的钵苗并将其逐个投入至栽植机构中。如图8所示,该机构由苗杯、柔性链、环形活门托管、主动链轮、输苗电机、支架、从动链轮组成。电机驱动主动链轮旋转,使得苗杯随柔性链移动,当苗杯移动至落苗口时,苗杯下方的活门打开,钵苗落入栽植机构中。环形活门托管在落苗处为开口,便于苗杯活门打开。苗杯的间距为128 mm,苗杯数量为16个。

图8 柔性链输苗机构Fig.8 Seedling transfer agency1.从动链轮 2.支架 3.苗杯 4.输苗电机 5.主动链轮 6.柔性链 7.环形活门托管

柔性链输苗机构传动布置方式为:共采用8个链轮,以双排链的方式(负载不大,仅为保证苗杯运动时更加平稳),每两个链轮布置在四边形各角,链轮齿数为24,链条链号为10A。本文所选用苗杯上杯口尺寸为81 mm×81 mm,下杯口尺寸为61 mm×61 mm,杯高为198 mm,根据取投苗速率求出苗杯移动速度为0.18 m/s,输苗电机转速为30 r/min。

3 取投苗试验

3.1 试验条件

为验证所设计的取投苗系统取投苗效果,将取投苗系统安装在自主研发的移栽机试验平台上,进行取投苗试验。采用西南大学丘陵山区农业装备重庆市重点实验室培育的石盾197番茄苗,培育在8×16规格的穴盘中,穴孔上边尺寸为32 mm×32 mm,下边尺寸为15 mm×15 mm,穴孔深40 mm,基质为泥炭、椰糠、珍珠岩和蛭石按比例3∶1∶1∶1混合而成,随机选取3盘番茄苗,测得基质平均含水率为63.47%。

3.2 试验方法

依据JB/T 10291—2013《旱地栽植机械》行业标准中相关技术要求进行试验[16],以取苗成功率S1、投苗成功率S2和伤苗率S3作为取投苗效果评价指标,计算式为

(6)

(7)

(8)

式中:N——试验所用钵苗总株数;

N1——取投苗装置成功取苗的株数;

N2——取投苗装置成功投苗的株数;

N3——钵苗茎秆被苗夹损伤、叶片被扯断的钵苗株数。

依据目前自动移栽机移栽速率范围在40~120株/min,其移栽速率≥90株/min属于高速移栽[17],为验证本文设计的移栽机作业性能,在取投苗速率为90株/min、苗龄为45 d、基质含水率为63.47%下进行3组取投苗试验,每组试验32次(即取完1盘苗,128株),1组试验完成后记录数据并统计各指标。

3.3 试验结果与分析

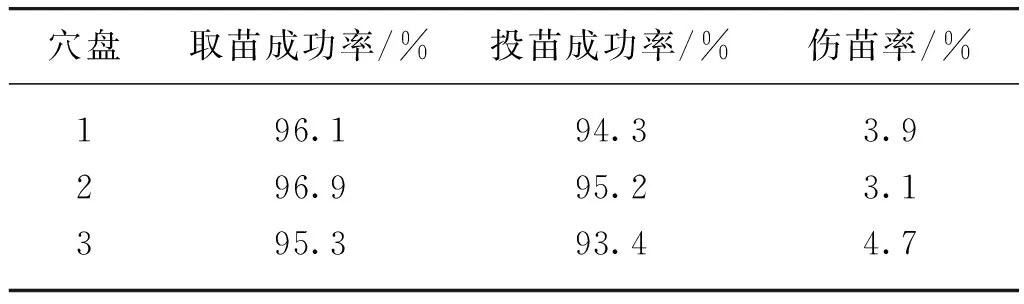

试验过程中取投苗装置运行良好,移盘机构和柔性链输苗机构工作平稳,定位精准;在PLC控制系统控制下,各机构配合良好,试验结果如表1所示。

表1 取投苗试验结果Tab.1 Result of seedling taking and feeding test

由表1可知,整排夹茎番茄苗取投苗系统平均取苗成功率为96.1%,平均投苗成功率为94.3%,平均伤苗率为3.9%。由于取投苗装置没有相应的国家标准,本文根据《旱地栽植机械》行业标准主要性能指标:伤苗率≤5%,漏苗率≤5%,对试验结果进行评价,取投苗成功率和伤苗率均在范围之内,从而验证了取投苗系统的合理性。试验发现,番茄钵苗枝叶相互缠绕,一定程度上影响取苗成功率和伤苗率,个别钵苗茎秆出现轻微损伤,主要由于钵苗茎秆直径过大,苗夹片未贴橡胶垫。

4 结论

1) 根据番茄钵苗特点设计了一种夹茎式整排取投苗系统,该系统由取投苗机构、移盘机构、柔性链输苗机构组成。通过对取投苗过程的运动学分析,确定了夹苗间距为2 mm,苗夹张开速度为0.14 m/s,苗杯移动速度为0.18 m/s。

2) 在番茄钵苗苗龄为45 d、基质含水率为63.47%、取投苗频率为90株/min下进行取投苗试验,取苗成功率为96.1%,投苗成功率为94.3%,伤苗率为3.9%,从而验证了该取投苗装置理论分析与设计的合理性。