智能双充种型孔滚筒杂交稻育秧播种器改进设计与试验*

陈林涛,薛俊祥,马旭,刘兆祥,杨文涛,廖建旺

(1.广西师范大学职业技术师范学院,广西桂林,541004;2.华南农业大学工程学院,广州市,510642;3.广东省水稻移栽机械装备工程技术研究中心,广州市,510642)

0 引言

现有的水稻机械化播种技术难于满足杂交稻低播量精密播种的农艺要求,优良品种与高产栽培技术不配套,杂交稻高产优势无法充分发挥,导致杂交稻种植目前主要以人工栽插为主[1-5],制约了我国水稻种植机械化的发展,亟需进行杂交稻精密播种技术机理研究,以实现杂交稻精密播种,提高杂交稻机械化种植水平。水稻机械化种植方式主要包括机栽植和机直播。美国、澳大利亚等国家主要采用机直播方式种植水稻[6]。亚洲国家水稻秧盘育秧设备较多,日本和韩国的技术水平较高,如日本久保田、洋马、井关等株式会社都有育秧机,主要适用于常规稻4~8粒/格的撒播或3~6粒/穴的穴播作业,不适用于杂交稻1~3粒/穴的精密播种需要。

钵苗育秧移栽近年来已成为我国水稻种植的主要发展方向。为培育适于机械化移栽的钵体壮秧苗,我国研制了多种钵盘育秧机(机械式、气力式、振动式等),但这些育秧机的播种器作业时存在播种量大、种芽堵塞吸孔、作业精度和稳定性等问题还有待解决[7-9]。机械式播种器优点是适用性强、制造成本低,但目前仍存在播种精度低、种子破损率高、漏播指数高等缺点。对于杂交稻低播量精密播种,充种过程复杂、随机性强,提高播种器每穴的充填能力、降低漏播指数,实现精量播种仍是目前研究的难点[7-9]。现有的钵盘育秧机精密播种器通常采用型孔填充原理进行作业,优点是结构简单,调节方便;但存在用种量大、稻种在充种室内流动性差、作业精度低、种子破碎指数高等问题,受种子发芽率和插秧伤秧率的影响,还严重影响成秧率,所以需进一步提高播种精度、减少种子破碎,保证钵盘育秧的播种质量。为提高播种器的每穴充填性能、保证播种精度、降低种子破损指数,解决型孔堵塞等问题,国内外学者和相关研究机构做了很多研究工作。东北农业大学韩豹等[10]针对气力式播种器吸孔堵塞的问题,研制了自动清堵排种器,进行播种器性能改进;华南农业大学鹿芳媛等[11]利用交叉导流式种箱结构,提高了种子流动性和充种效果;中国农业大学刘彩玲等[12]基于型孔轮式排种器提出一种振动定向供种机构,为降低每穴种子粒数、提高单粒充填率提供了可能;王冲等[13]提出一种同步柔性皮带护种器,提高了播种精度,降低了种子破损指数。华南农业大学马旭等[14]研制了一种智能双充种型孔滚筒杂交稻育秧精密播种器,采用第一充种室空穴光电检测预报与第二充种室智能振动复充填相结合的原理,实现了可靠充种、达到杂交稻低播量精密播种的技术指标,但通过试验发现,播种器受护种机构、种子条件等因素影响,还存在两次充种后重播指数偏高、种子破碎指数高和每穴播种粒数不均等问题,且作业稳定性还需提高。

本文以原设计的智能双充种型孔滚筒杂交稻育秧精密播种器为研究对象,对其作业中尚存的问题进行分析,通过增加二次清种区、改进护种部件结构等措施,进一步优化播种器作业性能。开展生产率、清种轮安装间隙和护种部件入口开度对改进后播种器作业性能(播种合格指数、重播指数和种子破损指数)的试验,探寻上述试验因素间最佳参数组合,以期完善智能双充种型孔滚筒杂交稻育秧精密播种器的结构设计,研究结果为轻简型水稻钵苗育秧机播种器结构优化与性能提高提供参考。

1 整机结构与工作原理

1.1 改进后的播种器整机结构

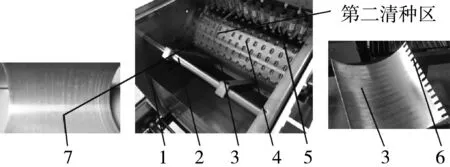

改进后的智能双充种型孔滚筒杂交稻育秧精密播种器整机结构如图1所示。播种器主要由种箱、叠式导种板构成的第一充种机构、振流式V型槽板构成的第二充种机构(含电磁振动器、V型槽板)、充种性能检测与控制系统(两排对射式光电传感器、PLC控制器)、型孔滚筒、清种轮、包护式护种部件、落种盒、心轴、钢丝推种机构、投种挡片等组成。

图1 改进后的智能双充种型孔滚筒杂交稻育秧精密播种器Fig.1 Improved intelligent double-filling hole roller hybrid rice precision seeder1.钵盘 2.第二充种机构 3.电磁振动器 4.第一充种机构 5.种箱 6.稻种 7.清种轮 8.充种性能检测与控制系统 9.心轴 10.侧板 11.支撑杆 12.接种盒 13.包护式护种部件 14.钢丝推种机构 15.投种挡片 16.端盖 17.型孔滚筒

1.2 工作原理

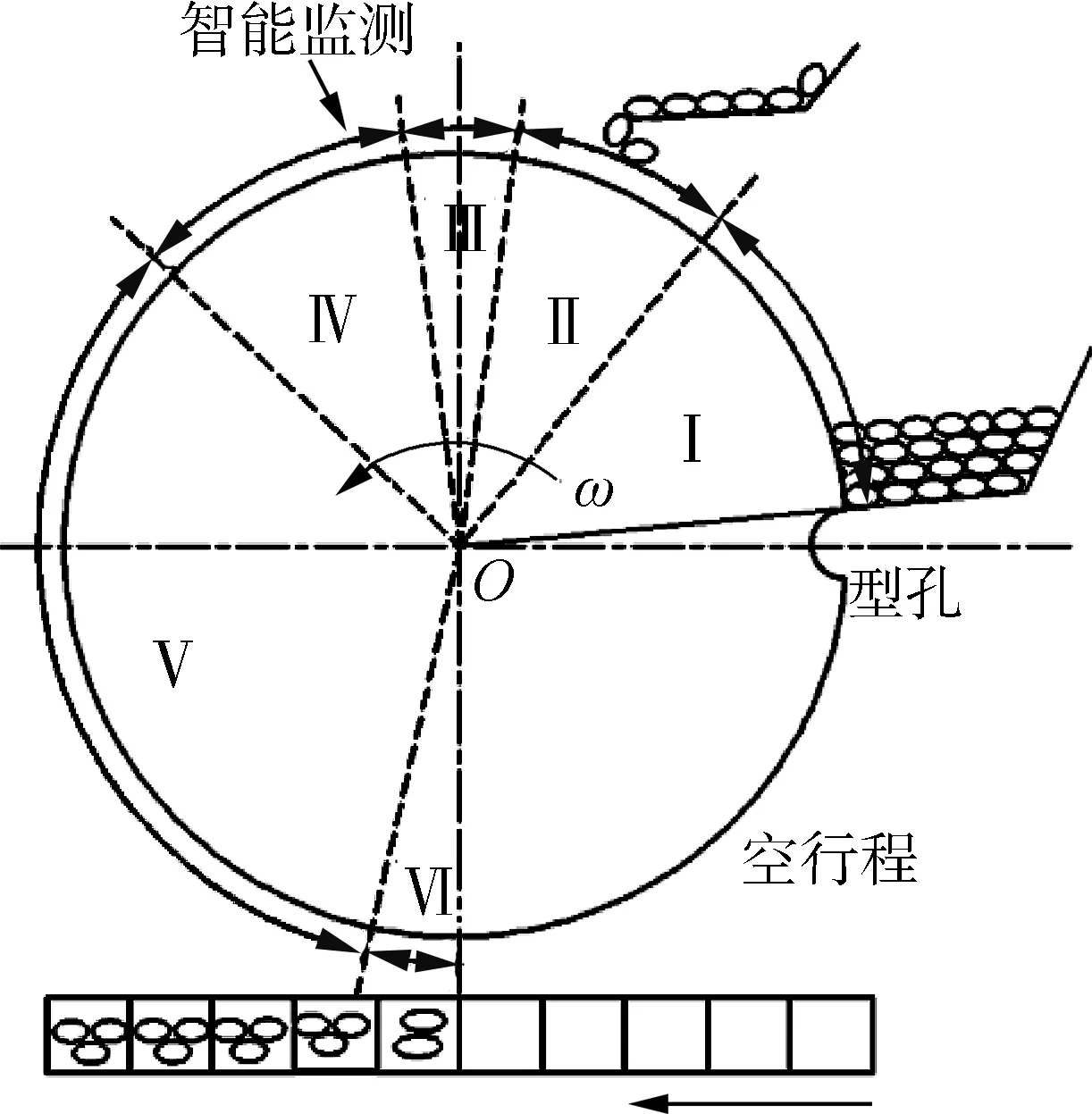

改进后的智能双充种型孔滚筒杂交稻育秧精密播种器工作过程为一次型孔充种、智能监测反馈、二次充种、清种轮清种、自重力清种、同步护种和对穴投种7个过程,如图2所示。

图2 智能双充种型孔滚筒杂交稻育秧精密播种器工作原理Fig.2 Working principle of the improved intelligent double-filling hole roller hybrid rice precision seeder

工作时,型孔滚筒在链轮驱动下绕定轴转动,心轴固定不动。首先,稻种到达第一充种区,稻种在种间摩擦力、压力、稻种与型孔表面摩擦力、自身重力的共同作用下充入滚筒型孔,第一充种区完成主要的充种过程。此时位于第二充种区V型槽板上的稻种不流动(电磁振动器不振动)。接着,随着型孔滚筒不断转动,型孔充种性能检测与控制系统开始工作,位于清种轮后方的光电传感器检测对应型孔之中是否充入稻种,并进行清种作业后的稻种填充空穴数统计,当统计出的漏充数超过系统的预设值(≥3%),反馈稻种填充信息到控制系统,此时位于第二充种机构下方的电磁振动器立即启动振动,使第二充种机构形成均匀少量的种子流,起到后续辅助性补填种的作用,实现稻种的“二次填充”,进一步保证后续播种过程的可靠充种。光电检测传感器会一直继续检测填充的空穴数,当漏充数低于系统预设值,电磁振动器停止振动,第二充种机构不会一直进行补种作业。

型孔滚筒上方清种轮将一部分稻种清落回第二充种区,完成一次清种Ⅲ(主要清除型孔中的多余芽种,由于毛刷较软,仍有部分芽种随滚筒转过毛刷),滚筒继续转动,在未进入护种机构前,略高于型孔表面的稻种依靠重力落入接种盒,完成二次重力自清种过程Ⅳ,保证型孔仅留1~3粒稻种,型孔内芽种顺利进入护种区Ⅴ。最后,当型孔到达排种区Ⅵ,在钢丝推种机构和芽种自身重力作用下,稻种落入育秧穴盘内;包护式护种部件下方设有投种挡片,防止投种偏差、实现强制对穴投种。

2 关键部件改进设计

2.1 增设第二清种区

根据杂交稻低播量精密播种农艺要求,为使滚筒上的每个型孔内有1~3粒稻种(最多不超过3粒),这一比较理想的充填效果[15-17],原播种器仅在型孔滚筒上方设有清种轮去清除多余稻种,试验发现当清种轮与型孔滚筒表面安装间隙≤0时,清种轮不仅将型孔内多余芽种清出,而且局部高出型孔表面的芽种也会被清种轮带出或碾压,造成型孔内种子粒数不足、空穴及碎种。清种轮的刷毛嵌入型孔内越深,漏播指数越高且随清种轮带出的芽种越多。此外,由于播种器“双充种”作业,稻种在清种轮前易堆积较厚的种层,清种轮与这些稻种过度挤压、摩擦,会造成芽种在进入护种机构前脱皮、剪切、伤种、断芽等现象严重。当清种轮与型孔滚筒表面安装间隙>0时,清种作业不彻底、种子数量多,达不到播种精度,进入护种机构后会过度挤压,造成伤芽、磕种和种皮脱落,这也是原播种器种子破碎指数高的原因之一。

针对上述问题进行深入分析,在原播种器清种轮的后方增设第二清种区(位于清种轮和充种性能检测与控制系统后方);作业时,将清种轮调到适当高度,一部分稻种回流至第一充种区,另一部分多余稻种受滚筒和型孔内芽种表面摩擦力及清种轮推、带作用下随滚筒继续逆时针作匀速圆周运动,在进入包护式护种部件之前,高于型孔表面的多余稻种依靠自身重力落入接种盒,完成二次重力自清种过程,保证型孔仅留1~3粒稻种,避免稻种过多,造成磕种。

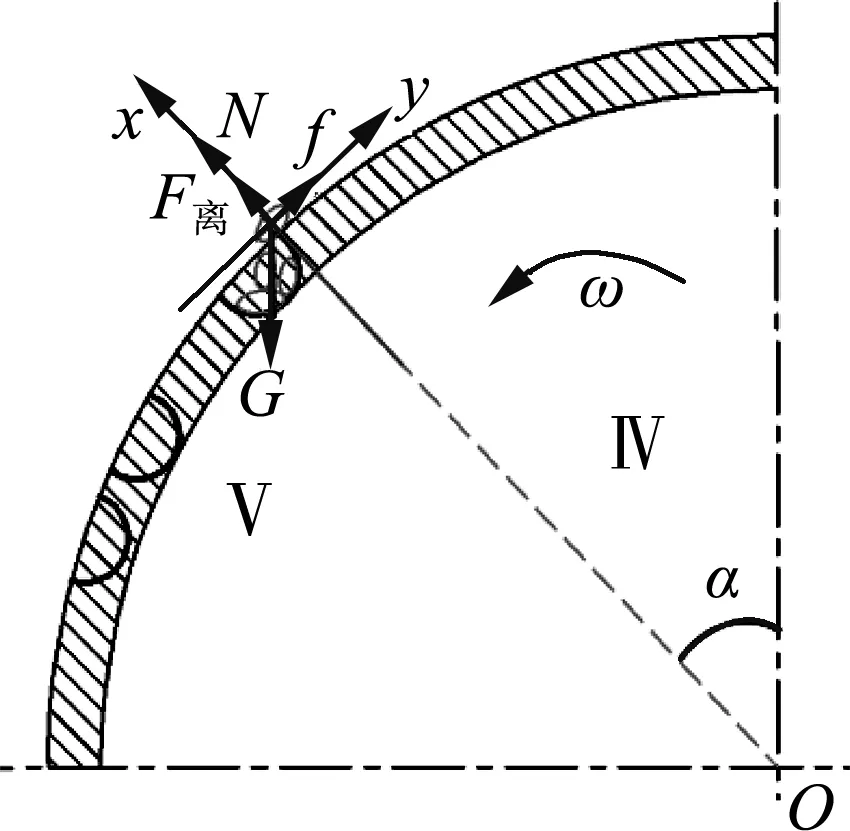

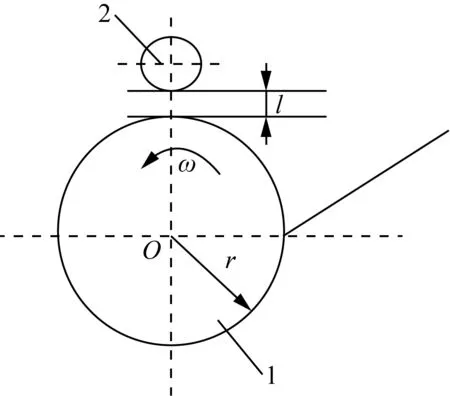

如图3所示,设芽种在进入护种部件之前,其刚要脱离滚筒表面临界状态与铅锤方向的夹角为α。建立力学模型前作如下假设:稻种为尺寸均匀一致的纺锤体,受到的所有力均作用于质心;稻种填入型孔时,空气阻力相对稻种自身的重力较小,忽略空气阻力对填充过程的影响[15]。设型孔滚筒半径为r,运动角速度为ω,单粒芽种质量为m0。

图3 第二清种区芽种受力分析Fig.3 Force analysis chart of rice seeds in the second seed cleaning process

处于临界状态的芽种受到重力G、离心惯性力F离及滚筒对种子的支持力N和摩擦力f达到平衡。

在x方向

N+F离-G·cosα=0

(1)

在y方向

f-G·sinα=0

(2)

f=μ·N=tanθ·N

(3)

F离=m0·r·ω2

(4)

式中:G——芽种重力,N;

F离——芽种离心惯性力,N;

N——滚筒对芽种支持力,N;

f——滚筒对芽种摩擦力,N;

μ——芽种与滚筒摩擦系数;

θ——芽种与滚筒表面静摩擦角,(°)。

联立式(1)~式(4),得出

(5)

根据前期对杂交稻芽种物理特性的测定研究[18],当含水率为25%的特优2068杂交稻芽种与型孔滚筒(铝合金)表面的摩擦角θ为37°,故取芽种脱离滚筒表面的临界状态与铅锤方向的夹角α为35°。

2.2 护种部件结构改进

护种部件是播种器上的重要部件之一,它的作业效果的好坏直接影响播种质量。目前护种部件的形式一般都是固定板式,固定板式存在的问题是护种板与播种轮配合不理想,护种板与播种轮间的距离应设计合理,并且安装要求严格。由于杂交稻芽种形状为纺锤体,容易被摩擦力带入护种板与播种轮的缝隙中,间隙过大或不均,种子会窜出,夹在缝隙中,擦伤种子,甚至导致种子脱壳、折断[13]。

为避免这些问题,起初设计智能双充种型孔滚筒水稻育秧精密播种器的护种部件采用了同步柔性护种皮带进行护种作业,位于清种轮的后方,如图4所示,其主要由3根转轴、柔性皮带和皮带张紧调节装置组成,通过皮带张紧调节装置使柔性皮带与型孔滚筒紧密接触,当型孔滚筒转动,柔性皮带通过与滚筒间的静摩擦力作用,与滚筒同步转动,以完成护种作业。但实际试验发现,由于播种器“双充种”作业,播种量较大,在柔性皮带的前方易堆积较厚种层,稻种进入护种皮带时易产生卡种、剪切、碎芽的现象;并且皮带与型孔滚筒接触,长时间作业导致皮带磨损严重。

图4 原播种器的同步柔性皮带护种器Fig.4 Synchronous flexible belt seed protector of the original seeder1.转轴 2.柔性皮带 3.皮带张紧调节装置

因此,改进护种部件结构,现采用包护式护种部件(图1)进行护种作业。包护式护种部件采用不锈钢(内含耐磨材料聚氯乙烯)材料制作,安装在第二清种区的后方,改进后的护种部件上端种子入口处加工成光滑圆弧,为防止稻种夹在护种部件与滚筒的缝隙中,使护种部件入口处变形,护种部件后方设有支撑杆;下端设有与滚筒上型孔对应的投种孔,并且每个投种孔两侧设有挡片,防止投种偏差、实现了强制对穴精播。

采用包护式护种部件,在护种过程中对种子进行受力分析,包护式护种部件起到了支撑的作用。当种子高出型孔时,护种部件入口处对种子产生一个压力,用来克服种间摩擦力使种子进入型孔内。护种部件的包角过大,相对减少了清种角和投种角;若包角过小,护种作用降低,影响投种质量;综合考虑后,护种部件作业包角φ=135°,投种角取β为10°,稻种即将脱离护种部件瞬间受力分析,如图5所示。

F1=m0ω2r

(6)

F2=m0ω2r+Gcosβ

(7)

式中:F1——芽种离心惯性力,N;

F2——芽种离心惯性力F1和重力G在径向的分力和,N。

特优2068催芽杂交稻种每粒为3.28×10-5kg,型孔滚筒半径为130 mm,滚筒转速n=6.1 r/min(生产率500盘/h),则包护式护种部件对芽种的最大支撑力F2为2.98×10-4N。通过参考文献[19]可知,水稻的最小破坏力为58.53×10-3N,最大支撑力对种子的破坏忽略不计。

3 试验结果与分析

以播种合格指数Y1、重播指数Y2与种子破碎指数Y3为试验指标进行性能试验。首先,采用三因素三水平正交试验,以催芽杂交稻特优2068为试验材料,研究生产率、清种轮安装间隙和护种部件入口开度对试验指标的影响规律,找到影响试验指标的最优组合;其次,在最优的试验因素组合下,对改进前、后播种器进行对比试验。

3.1 试验材料

试验材料为特优2068、五优1179和恒丰优1179稻种,经除杂、催芽露白后,为判定播种器芽种的损伤,试验用芽种均通过人工挑选,将没有出芽及芽长大于2 mm的芽种剔除,含水率控制在25%左右,芽长≤2 mm,每个样品随机选取200粒,试验稻种如图6所示,利用轴向尺寸法[20-21],用精度为0.01的游标卡尺测定芽种的三轴尺寸,结果见表1所示。

表1 3种典型杂交稻芽种三轴尺寸Tab.1 Triaxial dimensions of bud seeds of three commonly used hybrid rice

(a) 催芽处理

3.2 试验设备

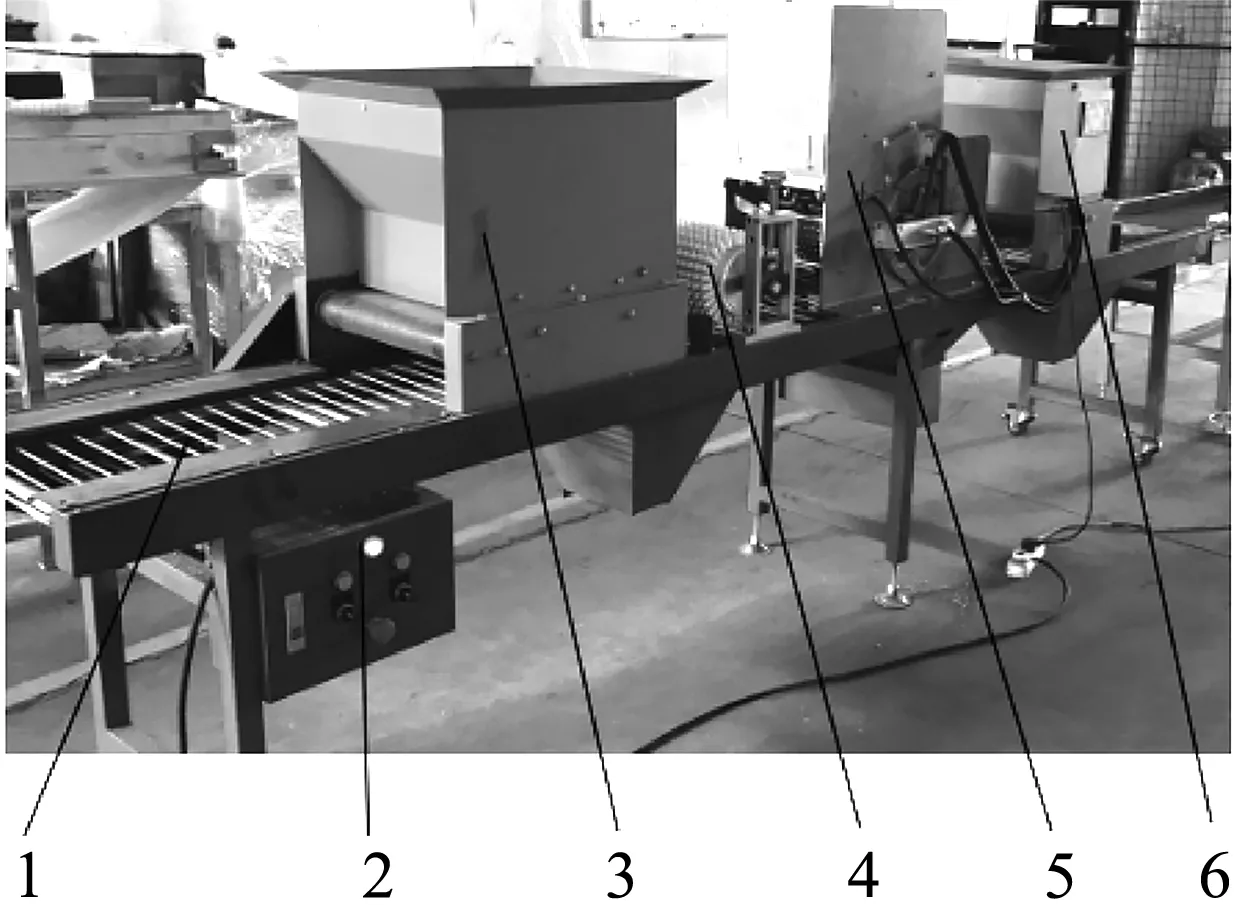

试验地点在广州华南农业大学农业工程实验室,改进后的智能双充种型孔滚筒杂交稻育秧精密播种器安装在育秧生产线上,生产线采用钢丝链条的传动方式同步定位输送秧盘,如图7所示。

图7 精密播种器试验现场Fig.7 Precision seeding test site1.钢丝链条送盘机构 2.电控箱 3.底土铺放装置 4.底土压实装置 5.精密播种器 6.表土铺放装置

第一充种室充种位置角为35°,振动器振动频率为23 Hz,改进后的第二清种区和包护式护种部件的实物如图8所示。

图8 护种机构改进实物图Fig.8 Improved physical drawing of seed protection mechanism1.接种盒 2.支撑杆 3.包护式护种部件 4.型孔滚筒 5.充种性能检测与控制系统 6.投种孔 7.耐磨材料

使用钵体软塑秧盘,长为590 mm,宽为285 mm,上、下穴直径分别为20 mm和15 mm,行列间距为20 mm,穴孔深度为18 mm,穴孔横纵成行排列,每盘共14行×29列均匀分布(406穴)。播种器型孔滚筒的直径为260 mm,型孔间距为20 mm,滚筒圆周方向分布着41排型孔;滚筒宽度为285 mm,每排均布14个型孔,型孔间距为20 mm,滚筒外表面分布574个型孔,型孔宽度取7 mm,长度取12 mm,深度为4.5 mm。

3.3 试验性能评价指标

根据杂交稻低播量精密播种的农艺要求[22-25],参考《单粒(精密)播种机试验方法》(GB/T 6973—2005),播种性能指标确定为所测秧盘内含1~3粒芽种的穴数占总穴数的百分比,记为播种合格指数Y1(1~3粒种子穴数/总穴数×100%);所测秧盘内含0粒芽种的穴数占总穴数的百分比,记为重播指数Y2(大于3粒种子穴数/总穴数×100%);种子破碎指数Y3为所测秧盘内随机取出的稻种中被损伤的稻种个数占取出稻种数的百分比,对于稻种损伤的判定参考文献的判定方法,在所测秧盘内随机取出100粒芽种,在同样环境下使之继续生长,观察发芽情况,将不能继续发芽的稻种判为破损。计算没有继续发芽的稻种个数所占百分数记为种子破碎指数,3次重复,取平均值。

3.4 试验因素

选择生产率、清种轮安装间隙和护种部件入口开度为试验因素进行性能试验。

1) 生产率:根据实际育秧生产需要,选择400盘/h、500盘/h、600盘/h三个水平,对应型孔滚筒转速为4.9 r/min、6.1 r/min、7.3 r/min。

2) 清种轮安装间隙:当清种轮安装间隙l(与滚筒接触位置)≤0时,清种轮不仅将型孔内多余芽种清出,且高出型孔的芽种会被清种轮带出或碾压,造成空穴和碎种。当清种轮安装间隙>0时,清种不彻底,种子多,进入护种部件后伤芽、碎种,如图9所示。

图9 清种轮安装间隙示意图Fig.9 Installation clearance diagram of seed cleaning wheel1.型孔滚筒 2.清种轮

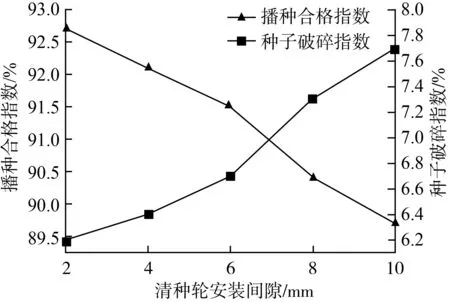

结合原播种器清种轮安装间隙结构设计(取2~10 mm),针对清种轮安装间隙对播种性能的影响做单因素试验,即当生产率和护种部件入口开度恒定不变,取生产率为500盘/h,护种部件入口开度取5 mm,清种轮安装间隙取2~10 mm,试验稻种为特优2068,结果如图10所示,可以看出,随着清种轮安装间隙的增大,播种合格指数下降,重播指数上升,种子破碎指数上升。因此,为保证一定的播种合格指数和降低种子破碎指数,清种轮安装间隙在2~6 mm,作业效果良好,选择2 mm、4 mm、6 mm三个水平进行试验。

图10 清种轮安装间隙对播种性能的影响Fig.10 Effect of clearance of seed cleaning wheel on seeding performance

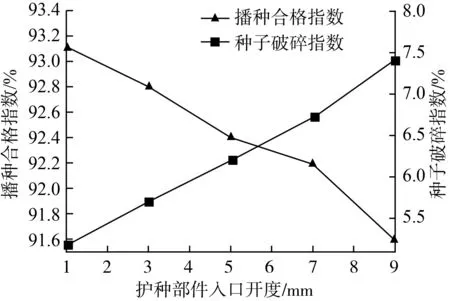

3) 护种部件入口开度:通过调整护种部件喂入口的开度的大小,可控制一部分进入护种机构的芽种厚度,若开度太大,经过二次清种区的稻种易落入护种区,夹在开口处,擦伤种子、造成芽种过多,甚至导致稻种脱壳、折断;若开度太小,滚筒与护种机构配合不理想,也会造成型孔内稻种挤压、伤种。针对护种部件入口开度对播种性能的影响做单因素试验,即当生产率和清种轮安装间隙恒定不变,取生产率为500盘/h,清种轮安装间隙取4 mm,护种部件入口开度取1~9 mm,试验稻种为特优2068,结果如图11所示。可以看出,随着护种部件入口开度的增大,播种合格指数下降,重播指数上升,种子破碎指数增加。因此,为保证一定的播种合格指数和降低种子破碎指数,本文护种部件入口开度在3~7 mm之间,作业效果良好,因此,选择3 mm、5 mm、7 mm三个水平进行试验。

图11 护种部件入口开度对播种性能的影响Fig.11 Influence of the entrance opening of seed protecting parts on the performance of seeding operation

基于上述单因素试验,建立试验因素水平如表2所示。

表2 试验因素与水平Tab.2 Factors and levels of test

3.5 试验结果

3.5.1 正交试验结果

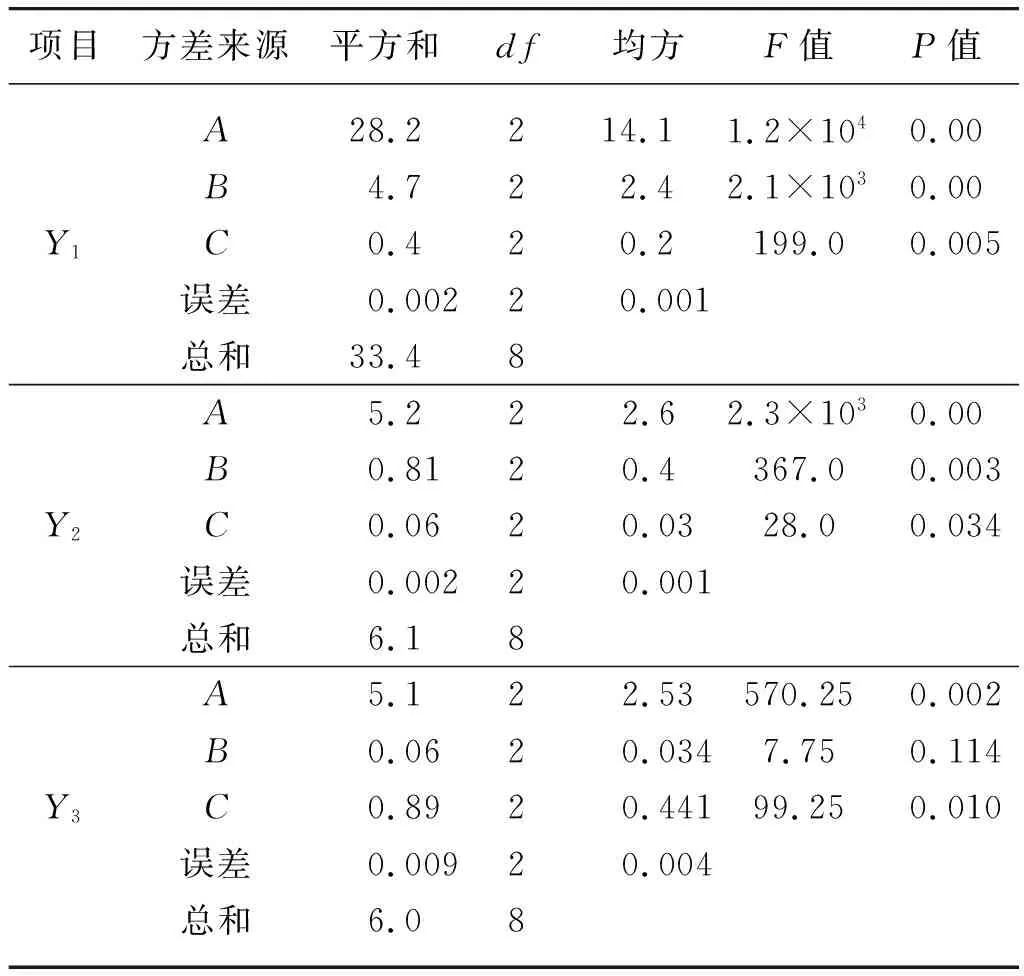

为判断试验的结果是否由误差引起,在设计正交设计表时中添加一列空白列。按照L9(34)建立正交试验表,试验方案及结果如表3所示,A、B、C为因素水平值。每组试验重复3次,取平均值为试验结果,并对数据进行极差分析和方差分析。为进一步探究各试验因素对评价指标的显著性影响,运用SPSS20.0数据分析软件对数据进行方差分析,结果如表4所示。

表3 试验方案及结果Tab.3 Design and results of test

表4 方差分析Tab.4 Variance analysis

由试验结果可知,影响播种合格指数与重播指数的因素主次顺序为:生产率、清种轮安装间隙、护种部件入口开度;影响种子破损指数的因素主次顺序为:生产率、护种部件入口开度>清种轮安装间隙。播种合格指数最佳参数组合:清种轮安装间隙为2 mm、生产率为400盘/h、护种部件入口开度为7 mm。重播指数最佳参数组合为:清种轮安装间隙为2 mm、生产率为600盘/h、护种部件入口开度为5 mm。种子破损指数最佳参数组合为:清种轮安装间隙为2 mm、生产率为400盘/h、护种部件入口开度为3 mm。

分析结果表明:生产率在试验参数范围内对播种合格指数、重播指数和种子破碎指数的影响最大,为保证较高的播种合格指数和降低种子破碎指数,生产率优选400盘/h;在同一生产率下,随着清种轮安装间隙的增大,播种合格指数减小,重播指数增加,所以在参数所选范围内,清种轮安装间隙取2 mm较为合适。护种部件入口开度对种子破损指数影响次之,为了防止种子破损,在参数所选范围内,护种部件入口开度取3 mm较为合适。

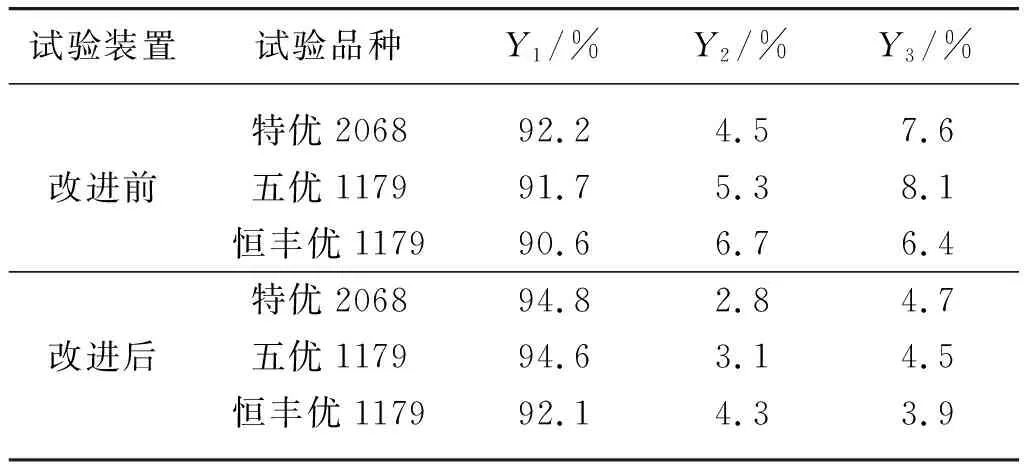

3.5.2 播种性能对比试验

选用三轴尺寸与特优2068相近的五优1179及有一定差异的恒丰优1179稻种为试验对象,生产率为400盘/h,对改进前、后播种器进行播种性能试验。改进前播种器采用同步柔性护种皮带进行护种作业,将清种轮安装间隙调整为2 mm,如图12所示。改进后的播种器清种轮安装间隙取2 mm,护种部件入口开度取3 mm,如图13所示(滚筒型孔下方投种孔设有投种挡片,防止投种偏差)。每种试验随机抽取5盘,重复3次,取平均值,试验对比结果如表5所示。

表5 改进前后播种器性能对比Tab.5 Performance comparison of seeder before and after improvement

图12 同步柔性护种皮带的原播种器Fig.12 Original seeder of synchronous flexible seed protecting belt

图13 改进后的播种器关键部件实物图Fig.13 Figure of key components of improved seeder1.第二清种区 2.包护式护种部件 3.投种挡片

由表5可知,对于三轴尺寸相近的特优2068和五优1179,与改进前播种器播种性能相比:改进后的排种器具有较好的适应性,播种合格指数分别达到94.8%和94.6%,较改进前分别提高了2.6%和2.9%,重播指数分别降低了1.7%和2.2%,种子破损指数分别降低了2.9%和3.6%。对比试验结果表明:改进后的播种器对于外形尺寸相近的特优2068和五优1179具有较好的适应性能,种子破碎现象减少,播种合格指数提高,试验指标满足杂交稻低播量精密育秧播种的农艺要求。

对于外形尺寸与试验品种有差异的恒丰优1179芽种,改进后播种器播种合格指数为92.1%,重播指数为4.3%,种子破碎指数为3.9%,较改进前播种合格指数上升了1.5%,重播指数降低了2.4%,种子破碎指数下降了2.5%。根据前期研究,播种合格指数与滚筒上的型孔深度有关系,有待通过进一步优化型孔研究来提高播种作业的适应性。

4 结论

1) 为提高杂交稻钵苗育秧播种精度,针对原智能双充种型孔滚筒杂交稻育秧精密播种器作业过程中存在的问题,重新改进播种器结构,以提高播种作业精度。原播种器存在两次充种后重播指数偏高、种子破碎指数高和每穴播种粒数不均等问题,本文改进护种部件结构,增加二次清种区;芽种刚好脱离滚筒表面的临界状态与铅锤方向的夹角α应小于芽种与滚筒表面静摩擦角θ,取芽种脱离滚筒表面的临界状态与铅锤方向的夹角α为35°。改进后的播种器依靠智能双充种机构完成滚筒型孔充种、通过2次清种、护种及强制对穴投种的措施,提高了每穴1~3粒的播种精度,以特优2068催芽杂交稻种为例,包护式护种部件对芽种的最大支撑力为2.98×10-4N,水稻的最小破坏力为58.53×10-3N。

2) 试制改进后的原理样机,进行试验研究。结果表明影响播种合格指数与重播指数的因素主次顺序为:生产率、清种轮安装间隙、护种部件入口开度;影响种子破损指数的因素主次顺序为:生产率、护种部件入口开度、清种轮安装间隙;当生产率为400盘/h,清种轮安装间隙为2 mm、护种部件入口开度为3 mm的较优参数组合下,改进前、后播种器对三轴尺寸相近的特优2068和五优1179及有差异的恒丰优1179稻种进行播种对比试验,尺寸相近的特优2068和五优1179,改进后的播种器具有较好的适应性,播种合格指数较改进前分别提高2.6%和2.9%,重播指数分别降低1.7%和2.2%,种子破损指数分别降低2.9%和3.6%,试验指标满足杂交稻低播量精密播种的技术要求。对于外形尺寸与试验品种有差异的恒丰优1179芽种,较改进前播种合格指数上升1.5%,重播指数降低2.4%,种子破碎指数下降2.5%,表明原播种器进一步采用合理的优化设计,有效地提升了播种精度。研究结果为轻简型水稻钵苗育秧机播种器结构优化与性能提高提供参考。