定刀滑切式榨菜收获机设计与试验*

薛向磊,郑航,叶云翔,俞国红,武萌,任宁

(浙江省农业科学院农业装备研究所,杭州市,310021)

0 引言

榨菜是我国特有的农产品,现已形成完整的榨菜产业链和产业化经营发展格局,年生产榨菜140万吨以上,产品远销全国各地并出口52个国家和地区。2020年涪陵区榨菜产业总产值达120亿元,带动16万余农户人均榨菜纯收入2 200元[1]。收获过程是榨菜生产中用工最多环节,也是全程机械化最为薄弱环节,其种植区域多为丘陵山地,收获完全依靠人工,作业过程劳动强度大、效率低、成本高。随着农村劳动力的日益短缺和劳动力成本的不断增加,榨菜人工收获的成本逐年提升,严重影响榨菜的产量、品质和经济效益,成为制约榨菜产业发展瓶颈。

近年来,国内外学者对榨菜等根茎类作物的机械化收获方式进行了大量研究并取得一定成果[2-3]。张涛等[4]设计了一种具有柔性夹持功能的青菜头收获机,切割成功率为89.5%,青菜头损伤率为10.8%。金月等[5]设计的手扶自走式的青菜头联合收获机,其采用圆盘切割根茎,配合剪叶和脱叶装置,青菜头清洁率可达90.04%。杜冬冬等[6-7]对甘蓝根茎部进行了切割试验研究,表明夹持方式和切割速度对切割力的影响显著,切割力与粗纤维含量呈线性关系。王金武等[8-9]设计了一种用于胡萝卜收获的单圆盘对顶切割装置,装置性能最优情况下胡萝卜损伤率为0.53%。

此外,也有不少学者针对不同的切割方式进行了研究[10-12]。郑智旗等[13-14]利用等滑切角式粉碎定刀和随粉碎刀辊高速旋转的粉碎动刀形成的支撑滑切作用对秸秆进行粉碎,并进行了应力分析和激励频率校验。周华等[15-16]基于滑切和自激振动减阻的原理,设计了滑切型自激振动深松装置,试验表明,在各速度下相对于传统弧形深松铲可减阻7.79%~8.81%。苑进等[17]设计了一种用于菠菜收获的兼具切根与根系聚拢功能的新型根切铲,并建立受力模型进行参数优化。康峰等[18]利用自制的往复式枝条切割试验台对探究苹果枝条剪切力学特性,并得出切割力与枝条直径呈线性增长关系。种植榨菜的丘陵山区土壤一般含水量高,黏度大,榨菜根部与土壤间的作用力较大,采用传统的夹持拔取的收获方式往往会造成表皮破损,进而损伤榨菜头,影响储存与加工。

本文基于榨菜的几何参数与物理特性,根据榨菜物理力学特性和种植地区地形特点,以实现榨菜快速无损收获为目标,研究青菜头切根原理,设计一种基于定刀滑切原理的“打叶—切根”联合作业榨菜收获机,对滑切装置、切缨装置、行走底盘等关键部件进行了设计,并对不同刀具刃口进行了受力分析,设计了履带式底盘,并对履带式行走装置的行走速度v、接地比压P、最大牵引力T等相关数据进行分析与计算;分析了各因素对打叶、切根成功率的影响,并进行了整机参数优化,得到榨菜收获机最佳工作参数组合。

1 整机结构与工作原理

1.1 榨菜种植农艺及物理特性

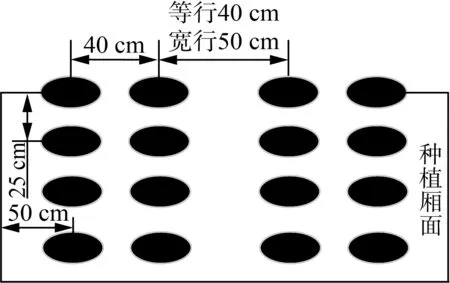

榨菜种植采用两行相间的方式,如图1所示。两行行间距为40 cm,株距25 cm;两行之间留50 cm的操作走道,栽后田间肥水管理严格按照榨菜农艺要求执行,种植地块坡度一般低于10°。

图1 种植农艺图Fig.1 Diagram of planting agronomy

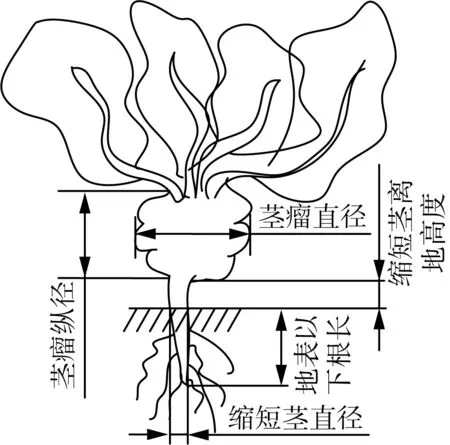

榨菜的相关几何尺寸测定对榨菜切割装置设计参数的确定起到至关重要的作用。如图2所示,榨菜茎瘤及缩短茎位于地表上方,主根及须根位于地表以下。

图2 榨菜尺寸示意图Fig.2 Diagram of pickled cabbage size

参照GB/T 5262—2008 《农业机械实验条件测定方法的一般规定》要求,采用游标卡尺、直尺、电子秤等测量工具对榨菜缩短茎离地高度和直径,茎瘤直径、纵径和质量,地表以下根长进行测量,并统计分析,进而指导设计切割装置,避免榨菜茎瘤与切割装置发生干涉现象。

试验品种为涪杂4号,种植于重庆市涪陵区江北榨菜加工区,随机选取成熟程度相近的青菜头植株,测得榨菜的缩短茎离地高度在10~50 mm之间,地表以下根长在60~160 mm之间,缩短茎直径在15~40 mm之间,茎瘤直径在100~180 mm之间,茎瘤纵茎在70~110 mm之间。榨菜在成熟收获时一般有5~6片叶子,株高40~50 cm,叶片展开度为50~75 cm。

1.2 整机结构

榨菜收获机主要由机架、履带底盘、切缨装置、滑切装置、电控系统等组成,如图3所示。履带底盘通过汽油机驱动,用于承载机架等作业装置;切缨装置对榨菜的叶缨进行切割,主要包括切缨刀、转动电机和调节电缸;滑切装置对切缨后的榨菜进行切根收获,并将其引导至两侧;电控系统用于行走及作业控制,通过推杆实现整机操控。

图3 整机结构示意图Fig.3 Diagram of the machine Structure1.滑切装置 2.刀架 3.机架 4.控制板 5.发动机 6.蓄电池 7.切缨装置 8.履带底盘

1.3 工作原理

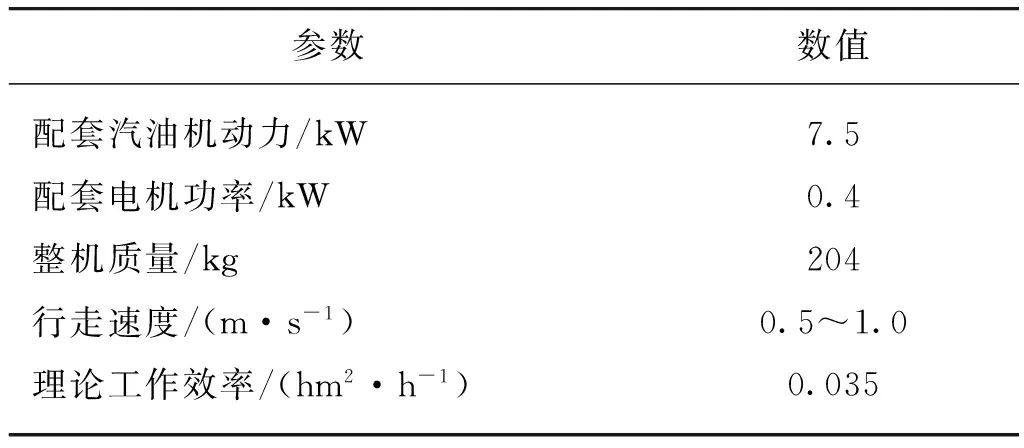

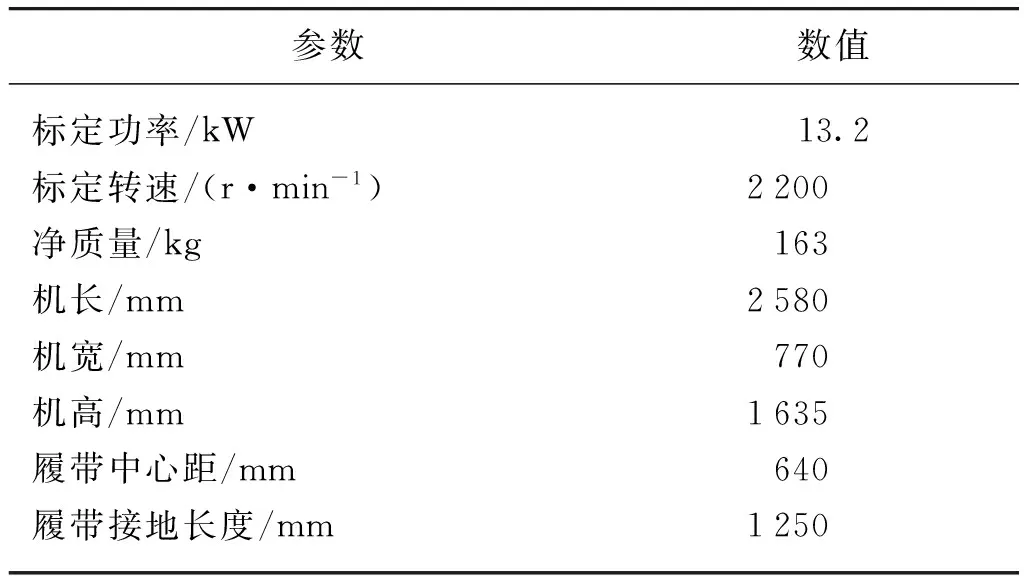

本文设计的榨菜收获机主要作业部件为切缨装置和滑切装置,切缨装置安装在机器的前端,其安装架与履带底盘铰接,二者之间设置有电缸,用于调整切缨装置的高度;滑切装置安装在整机的后方,主要由滑切割刀、刀架和电缸组成,且割刀通过刀架与机架连接,刀架上安装有调节高度的电缸,割刀倾角可通过两端的弧形槽进行调节。当整机开始作业时,履带底盘向前行进,通过控制台两侧推杆控制行走方向,蓄电池为前后调节电缸和切缨转动电机供电,通过控制台中间推杆控制前后装置高度,随着底盘向前行进,滑切刀平移向前进行榨菜切根收获,整机主要技术参数如表1所示。

表1 榨菜收获机主要技术参数Tab.1 Main technical parameters of mustard harvester

2 关键部件设计

2.1 滑切装置设计

2.1.1 割刀滑切角参数确定

收获割刀从运动状态上可分为固定式割刀和往复震动式割刀,由于榨菜切割收获作业是入土切割,动割刀在工作时易出现进土卡壳和损伤榨菜菜头的问题。固定式割刀切割稳定性好,根据结构形式可分为平刀和非平刀,但平刀对于切割后的榨菜和积土的分导能力较差,易出现堵塞现象,收获行进阻力大,耗费功率。

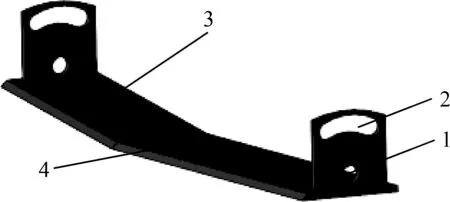

本文根据榨菜的生长特性和收获要求,设计一种固定式V形榨菜收获滑切割刀,如图4所示。该滑切割刀由V形割刀与焊接在两端的固定板组成,其中割刀V形突出部分开刃用于切割榨菜根部,两侧的固定板设置有调整槽和固定孔,可通过螺栓与割刀杆相连并可调整入土角度。

图4 滑切割刀示意图Fig.4 Diagram of sliding cutter1.固定孔 2.调整槽 3.V形割刀 4.刃口角

V形刀口的设计可避免出现收获堵塞现象,并可在收获时对榨菜缩短茎产生滑切效应,可以有效防止榨菜植株倾翻进而造成损伤的情况出现。滑切角是割刀刃线与水平方向的夹角,作为V形割刀的设计关键,同时也决定着滑切效应;滑切角过小,滑切效应不明显,滑切角过大,割刀整体尺寸过大,易损坏。

基于以上分析,选取割刀一侧刃口一点对滑切角与滑切效应关系进行计算,分析求解滑切角取值范围为试验提供理论依据。基于X-Y坐标系,以割刀的前进方向作为Y轴正方向,任选刃口上一滑切质点P,其与定刀刃口的相对位置如图5所示。

图5 定刀滑切受力分析Fig.5 Analysis of the stress of the knife sliding cutting

当履带底盘带动割刀向前平移时,将受到割刀刃口的法向力、菜根摩擦力、割刀摩擦力。建立质点P动力学平衡方程如式(1)所示。

(1)

式中:Fn——定刀刃口法向力,N;

Ffy——菜根对滑切质点P沿Y轴摩擦力,N;

θ——滑切角,(°);

m——滑切质点P质量,kg;

ay——沿Y轴方向牵连加速度,m/s2;

Ffτ——滑切质点沿定刀刃口切线方向的摩擦力,N;

aτ——质点沿定刀刃口切线方向加速度,m/s2。

滑切质点P在割刀刃口的切割作用下有向正方向前进的运动趋势,菜根对质点P有沿Y轴负方向的摩擦力,割刀和滑切质点之间有相对运动趋势,故P点沿刃口切向的摩擦力

Ffτ=Fnf=Fntanφ

(2)

式中:f——滑切质点与割刀刃口的摩擦因数;

φ——滑切质点与割刀刃口的摩擦角,(°)。

将式(2)代入式(1)化简可得

Fn(tanθ-tanφ)=maτ

(3)

割刀在正常工作状态下法向力Fn>0,为使定刀和滑切质点之间产生相对滑动,滑切质点切向加速度必然大于零,即ατ>0,由式(2)可得θ>φ,即滑切角大于割刀和滑切质点间的摩擦角。该摩擦角是为两者之间的复合摩擦角。经测定,其摩擦因数不超过0.5,对应的摩擦角约为25°,因此,割刀的设计滑切角需大于该摩擦角。参照一般滑切角取值范围[13]为20°~55°。综合滑切角与滑切效应的关系,选取滑切角θ为25°、40°、55°不同刀型开展试验。

2.1.2 割刀刃口角确定

刀具刃口一般有双面刃和单面刃,假设榨菜茎秆质地均匀,且两种刃口的刀具材质和质量相同,对二者分别进行受力分析,如图6所示。

(a) 双面

1) 双刃口刀具受力分析。如图6(a)所示,通过对双刃口刀片与茎秆间的受力分析,构建摩擦力f′的公式如式(3)所示。

f′=Ftanα

(4)

式中:f′——双面刃楔面所受茎秆的摩擦力;

F——茎秆对双面刃楔面的压力;

α——刀具切割时的摩擦角。

同时可计算刀片所需的切割力,如式(5)所示。

(5)

式中:F2——双面刃刀具所需的切割力;

β——刀具刃角。

2) 单刃口刀具受力分析。如图6(b)所示,根据假设条件可知,F1=F、F3′=F3,同时摩擦角大小保持不变。根据式(4)可以类比推导出f1、f2,如式(6)和式(7)所示。

f1=F′tanα

(6)

f2=F1tanα

(7)

式中:f1——单面刃刀具下方所受茎秆的摩擦力;

f2——单面刃刀具楔面所受茎秆的摩擦力;

F′——茎秆对单面刃刀具下方的正压力;

F1——茎秆对双单刃楔面的压力。

结合式(6)和式(7)可求得切割刀片所需要的切割力,如式(8)所示。

F2′=F3′+f1+f2cosβ+F1sinβ+ma

(8)

式中:F2′——单面刃刀具所需的切割力;

F3′——茎秆对单面刃刀具刃口的阻力。

同时根据受力分析图可求得出F′。

F′=F1cosβ-f2sinβ

(9)

结合式(8)和式(9)可得式(10)。

F2′=F3+2Fcosβtanα-Fsinβtan2α+Fsinβ

(10)

结合式(5)和式(10)可得式(11)。

ΔF2=F2-F2′

(11)

根据刀具设计要求,可确定β和α的边界条件,如式(12)所示。

(12)

综上所示,结合式(11)和式(12)可得出:ΔF2恒大于零。因此,本文采用单刃口的刀具类型作为切割刀片。

2.1.3 割刀刀架设计

为适应不同品种的榨菜切割收获,V形滑切刀需安装在可上下移动的刀架上,本问选用稳定性强且易调节的平行四杆机构作为刀架的基本结构。刀架各杆的牵引角α牵、长度l以及横向宽度a的大小等都对平行四杆工作的稳定性有直接的影响。根据实际工作条件本研究确定刀杆上下平移高度为10~20 cm,如图7所示平行四杆机构上下总运动量为h。

图7 平行四杆机构参数图Fig.7 Parameters of parallel four-shot mechanism

h=l[sin(α牵+α1)+sin(α2-α牵)]

(13)

式中:α1——上牵引角,(°);

α2——下牵引角,(°)。

若要上下牵引量相同,平行四杆的上下拉杆越长,则牵引角α变化范围越小;上下拉杆越短,则牵引角α变化范围越大。为使单组部件能够稳定工作,牵引角变化范围越小越好。因此,上下拉杆长一些有利。但拉杆加长,会使结构不紧凑,机具重心后移,对悬挂式刀架的纵向稳定性不利。

本研究参照一般的平行四杆机构设计原理,确定α牵为0°~10°,α2为6°~22°,即刀具最大入土深度时的向下移动牵引角6°~22°,α牵+α2为20°~40°,即刀具最小入土深度的向上移动牵引角20°~40°。

由于初始工作角α0=0°,上下移动高度相等,只计算一侧即可,即连杆的长度

(14)

式中:L——连杆的长度;

h2——下移动量,mm;

α0——初始工作角,取0°。

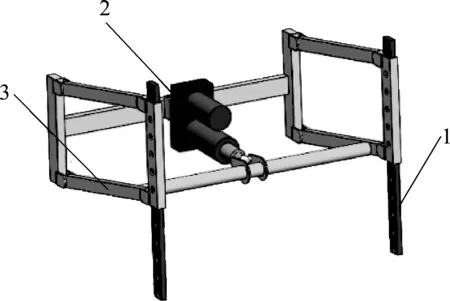

基于以上分析,得出杆长范围,刀架通过电动推杆控制刀杆无极升降,刀杆同时设有角度调节孔,确保刀具入土角可调,刀具位置布置紧凑,前置橡胶履带保持了切根作业的稳定性,采用平行四杆机构构成,整机结构轻简,刀架升降平稳,可适应丘陵山地收获需求,平行四杆刀架如图8所示。

图8 平行四杆刀架Fig.8 Parallel four-shot knife rack1.割刀连接杆 2.电缸 3.刀架

2.2 切缨装置设计

本设计中选用于榨菜打叶切缨的装置采用无级变速电机驱动均匀分布的正反共6把刀具旋转,并通过电缸调节打叶高度完成不同状态下对成熟榨菜顶叶去除作业。打叶装置由锂电提供电力通过旋转电机驱动刀片高速旋转,并通过控制单元调节转速,调速范围为0~2 000 r/min,如图9所示。

图9 切缨装置Fig.9 Diagram of tassel cutting device1.切缨刀 2.旋转电机 3.切缨罩壳 4.电缸 5.切缨刀架

2.3 行走底盘设计

根据榨菜实际生长的田间情况,轮式底盘在榨菜田间容易打滑且前进过程中需要较大的牵引力,为保证机器在田间的良好通过性,确定选用履带式底盘,并对履带式行走装置的行走速度v、接地比压P、最大牵引力T等相关数据进行分析与计算。行走装置要满足不同作业情况的要求,针对不同的土壤情况,调整行走速度,设定行走速度在0.5~1.0 m/s之间。

履带单位接地面积所承受的垂直荷载,称为履带接地比压。假设两条履带与土壤完全接触,且行走装置的重心与机器的几何中心重合,即

(15)

式中:P——履带平均接地比压,MPa;

G——机器工作重力与垂直外载荷所构成的合力,N;

b——履带接地宽度,mm;

L——履带接地区段长度,mm。

计算可得P=5 015.38 Pa,并依据榨菜种植垄宽与动需求设计的三角履带底盘,主要技术参数如表2所示。

表2 履带底盘的技术参数Tab.2 Technical parameters of the track chassis

3 田间试验与分析

3.1 试验条件与方案

为了确定榨菜联合收获机的最佳工作参数组合,针对所设计榨菜收获机分别就打叶和根切分别进行正交试验。试验品种选择涪杂4号,并于涪陵江北街道邓家村分别进行了优化试验与优化组合的性能试验。

根据涪陵榨菜收获农艺要求,打叶合格以打叶收获后叶缨高度为指标,小于80 mm即为合格,其余为不合格;切根合格以切根位置距青菜头缩短茎距离为指标,距离小于30 mm为合格,其余为不合格。以打叶合格率为试验指标,刀具转速、行走速度和刀轴中心距地高度为试验因素开展打叶优化试验;以切根合格率为试验指标,以入土角度、行走速度和滑切角度为试验因素开展切根优化试验,得到优化组合后再进行优化组合的性能试验。

因为打叶试验和切根试验因素间互不影响故采用六因素三水平正交试验,根据实际榨菜打叶的可操作性和效率等因素,确定切缨装置速度的较优范围为1 000~2 000 r/min;承载底盘行走速度的较优范围为0.5~1 m/s;刀轴中心高度的较优范围为200~400 mm;确定刀具入土角度的较优范围为0°~10°;刀具滑切角度的较优范围为20°~55°。试验因子水平如表3所示。

表3 试验因素水平表Tab.3 Leaf-leaf test factors horizontal

3.2 试验结果与分析

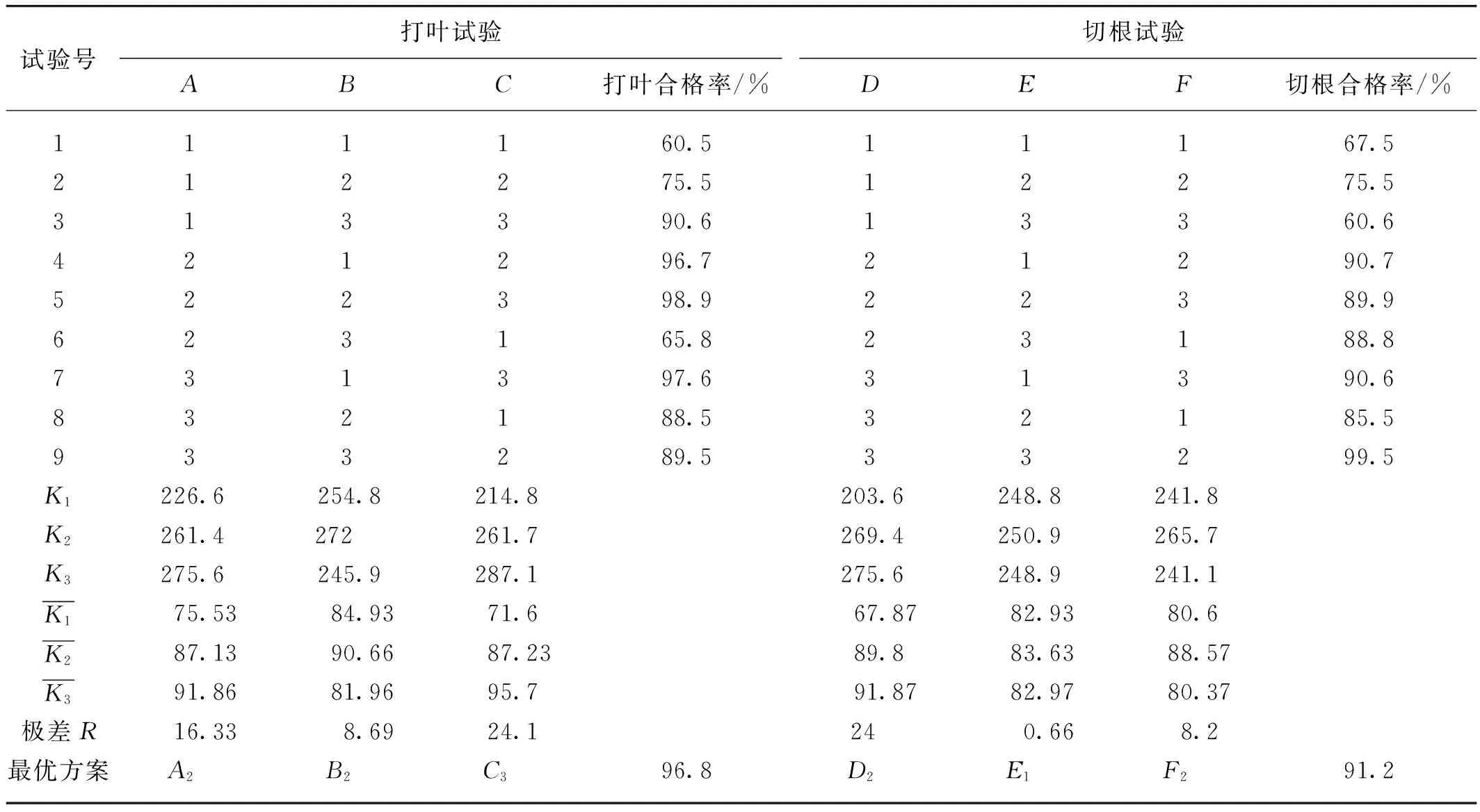

选择榨菜切缨合格率与采收合格率作为试验的评价标准,打叶试验和切根试验的9组试验结果及统计结果如表4所示。A、B、C、D、E、F分别为刀具转速、打叶行走速度、刀轴中心高度、入土角度、切根行走速度、滑切角度的因素编码值。

表4 试验方案及结果分析表Tab.4 Table of test scheme and result analysis

从表4可以看出,以试验5打叶效果最优,其水平组合为A2B2C3,对试验结果进行极差分析可知:R3>R1>R2,影响试验结果的各因素关系为打叶高度>刀具转速>打叶行走速度。试验的最佳条件组合为:刀轴中心高度为400 mm,打叶行走速度为0.75 m/s,打叶刀转速为1 500 r/min。

在切根试验结果中试验9效果最优,但在实际试验中由于入土角度和行走速度较大,导致榨菜茎瘤表面损坏较多,所以取试验4作为最优的水平组合,割刀入土角度对切根合格率影响最大,行走速度对打叶和切根作业的合格率影响较小。试验的最佳条件组合为:刀具入土角度为5°,切根行走速度为0.5 m/s,刀具滑切角为40°。

由上述分析可见,车体行走速度对于打叶成功率和切根成功率影响较小,选取最优组合:切根刀具入土角为5°,刀具滑切角为40°、打叶刀轴中心高度400 mm、刀具转速为1 500 r/min,切根行走速度定为0.5 m/s。

以此工作参数组合进行联合收获作业性能试验,得到打叶成功率和切根成功率分别为96.8%和91.2%。

4 结论

1) 通过对榨菜种植农艺和物理特性进行分析,设计了一种定刀滑切式榨菜联合收获机,主要包括基于滑切原理设计的滑切型收获割刀,该割刀具有滑切和收获导向的作用,通过建立滑切质点坐标系对滑切角进行理论分析,该割刀可以有效地实现榨菜的切根收获作业,设计满足要求。

2) 结合榨菜收获农艺分别对旋转切缨装置、平行四杆刀架以及履带底盘进行关键参数设计、结构设计与仿真,设计用于安装铲刀的平行四杆刀架以及切缨装置,实现了割刀的纵向位置可调,调整范围是10~20 mm,使其可适应不同高度地隙与环境的榨菜切根作业,该机能够较好地解决榨菜机械化收获问题。

3) 分别进行了榨菜打叶和切根的多因素正交试验及性能试验,选取最优参数组合:切根刀具入土角为5°,刀具滑切角为40°、打叶刀轴中心高度400 mm、打叶刀转速为1 500 r/min,行走速度为0.5 m/s,田间试验表明,在最佳榨菜收获参数下进行收获作业下,打叶合格率和根切合格率可分别达到96.8%和91.2%。