畜禽养殖末端空气净化平台设计与试验*

王飞仁,夏晶晶,颜彬,董冰,卢顺舵,吕恩利

(1.广东机电职业技术学院,广州市,510550;2.华南农业大学工程学院,广州市,510642;3.中国热带农业科学院农业机械研究所,广东湛江,524091;4.广州越秀农牧科技有限公司,广州市,510800)

0 引言

随着畜牧业的快速发展,畜禽养殖结构不断向规模化、集约化方向转变,但由于缺乏合理的环境管理和控制处理设施,使得规模化养殖过程中无组织排放大量气体污染物[1-2]。这些气体中含有大量的氨、硫化物和挥发性有机物等有毒有害成分,不仅会降低畜禽抵抗力,影响畜禽的正常生长,而且当这些污染气体扩散到空气中,会严重威胁饲养人员及周边居民的身体健康,影响城乡空气质量,对大气环境造成破坏[3-4]。因此,对规模化畜禽养殖所产生的废气进行有效的是极有必要的。

规模化猪舍废气防治技术主要包括“源头减排”、“过程控制”和“末端净化”三种技术。“源头减排”主要是通过改善饲料喂养方式,添加饲料酸化剂等方式实现[5],“过程控制”主要是在废气扩散过程中进行治理,严格控制猪舍内的通风量和温湿度,采用喷雾除尘、喷洒除臭剂[6]或者合理配置畜禽舍等方式,“末端净化”主要是在畜禽舍排风机末端利用酸洗、生物[7-9]、催化氧化[10]或堆肥等方法,通过相关配套设备[11]净化排放出的废气。其中酸洗法净化技术具有净化高效可控、稳定性好及无二次污染等优点受到越来越多关注。

国外学者对酸洗法空气洗涤器进行了大量研究,并得到成功应用。Manuzon等[12]研究了单阶段和多阶段运行的喷雾喷嘴对除氨效率的影响。Hadlocon等[13]重点研究了空气洗涤器中喷嘴类型、风速、进口氨气浓度以及空气温度等运行参数对洗涤器性能的影响。Van der Heyden等[14]提出通过改变洗涤溶液与空气的流动形态、填料床的尺寸和材料等提高洗涤器对水溶性差的气体的吸收能力。Melse等[15]对比了荷兰在畜禽废气方面的酸式洗涤器和生物滴滤池应用产品,而国内在空气净化装置与自动控制系统的研究起步较晚[16-18],与国外存在较大的差距。

本文结合酸洗法与水洗法净化技术及PLC控制技术设计畜禽养殖末端空气净化装置,当规模化猪舍排放的空气通过填料时,与酸洗液发生酸碱中和反应,最后再经水洗过滤实现畜禽养殖末端空气净化,为畜禽养殖末端空气净化系统的设计优化提供参考借鉴。

1 总体结构与工作原理

根据畜禽臭气中大部分有害气体及粉尘易溶于水且呈现弱碱性的化学特性,设计基于酸喷、水洗循环式净化原理的畜禽养殖末端空气净化试验台。该试验平台主体结构由四部分组成(图1),分别为模拟畜禽养殖末端、压力室、酸洗室及水洗室。其中,模拟畜禽养殖末端是净化平台的第一部分,其模拟的是畜禽舍污染气体的排风口;压力室是净化平台的第二部分,承接模拟畜禽养殖末端,其主要作用是使污染物在该单元内均匀混合,同时降低风速以便进入后续净化环节;酸洗室是净化平台的第三部分,作为第一个净化环节,是进行酸洗喷淋法的主要单元,碱性污染物主要在该单元内被中和吸收;水洗室是净化平台的第四部分,作为第二个净化环节,是进行纯水溶解法的主要单元,可溶于水的气体及灰尘等污染物主要在该单元内得到净化,其末端连通外界。试验台主体还包括溶液循环管道[19]、喷嘴[20-21]等结构。

图1 畜禽养殖末端空气净化试验平台设计图Fig.1 Design of air purification test platform for livestock and poultry breeding

经前期畜禽舍内实地检测发现,舍内超标有害气体主要为氨气(NH3),同时含有微量硫化氢(H2S)及部分粉尘颗粒。为模拟畜禽养殖末端气体排放,设计超声波雾化制氨装置作为氨气发生器,产生的氨气经模拟末端风机导入至封闭腔体,在压力室内混合均匀后风速也降低,随后气体进入酸洗室进行多级酸洗喷淋中和反应,大部分氨气被反应成为铵根离子(NH4+)并固化于溶液中。剩余未反应完全的氨气再经过水洗室,并在一定厚度的润湿多孔水帘上发生气体溶于水的物理反应,在实际应用场景中微量硫化氢及大部分粉尘颗粒物也将被截留于溶液内。经两级净化达标后的空气可直接排出至外界,净化过程原理如图2所示。

图2 试验平台除氨除臭净化工作原理Fig.2 Working principle of ammonia and deodorant purification on the test platform

2 控制系统设计

2.1 控制系统组成及控制方式

根据除臭净化过程的工作原理与实际控制需求设计试验平台控制系统。以可编程逻辑控制器(PLC)作为控制核心,主要包括数据采集层、系统监控层和设备执行层三个组成部分,畜禽养殖末端空气净化控制系统结构示意图如图3所示。

图3 试验平台控制系统组成Fig.3 Test platform control system composition

数据采集层主要由pH值传感器、电导率(EC)传感器、液位传感器、压差传感器和压力传感器组成,通过对净化系统内各环境参数的实时监测,完成对系统运行环境整体信息的感知与反馈,实现闭环控制。其中,pH值传感器、电导率(EC)传感器用于实时检测酸洗及水洗循环溶液箱内液体受污染程度。液位传感器用于测量液位高度变化,配合电磁阀及洗涤泵等执行器及时进行补水、排水操作,保持溶液长期具备净化能力。压差传感器连通外界及压力室,用于调整洗涤帘厚度,防止压力室内气压过大,避免畜禽养殖末端因通风不畅造成严重散热问题。压力传感器安置于溶液循环管道内,实时监测溶液管压,防止管道阻塞造成泵体损坏等问题。

系统监控层主要包含PLC控制模块、人机交互模块、控制模式旋钮模块及信号指示灯模块。在PLC控制模块中,数据采集层中各类型传感器将实时检测到的环境数据传输至PLC模拟量(AI)及数字量(DI)端口,PLC根据控制算法按流程发送指令控制执行器进行响应。配套电源部分由断路器和DC24 V开关电源组成,为电控系统提供稳定供电。人机交互模块可实现系统运行环境监测、工作状态流动显示、按需配置系统参数和报警信息输出等多种功能。控制模式旋钮模块为电路实体,搭配手动及自动控制两种模式,手动控制模式下,各类执行器均可实现旋钮单独控制启停。信号指示灯模块利用指示灯的亮/灭分别指示设备的开启/停止和水压的异常/正常,实现对执行设备状态的动态监视。

设备执行层由酸/水洗涤泵、加酸计量泵、供水电磁阀、喷淋电磁阀和排废电磁阀等执行器组成,执行器根据PLC控制模块发出的控制指令完成响应动作,人机交互模块和信号指示灯模块均可读取执行器工作情况,实现设备启停状态的动态显示。

2.2 控制系统硬件设计

鉴于控制系统对于传感器监测的精确性及稳定性的特殊要求,pH传感器选用型号为优特pH电极和pH500变送器,量程范围0~14,供电电压DC24V,精度±1%;电导率传感器选用型号为FLS系列,量程范围0~1 000 ms/cm,供电电压DC24 V,精度±2%;根据蓄液池深度及安装方式需要,液位传感器选用型号为米科传感的超声波液位计,采用非接触式测量,适合各种液体与固体,量程范围0~2 m,供电电压DC24 V,精度±0.1%;考虑所排放出的废气中一部分是腐蚀性气体,压差传感器选用型号为西特266系列,其内部的测量元件为惰性材料,几乎不与任何气体发生反应,可在本系统中长期用于数据监测,量程范围0~100 Pa,供电电压DC24 V,精度±1%。

采用可编程逻辑控制器(PLC)搭建畜禽养殖末端空气净化试验平台控制系统。机箱内控制单元采用PLC串联方案,即1台主控制器(UWNTEK 2102)配合3台拓展板(UWNTEK 2101)。主控制单元系统命名为UIC1,主控制器(UWNTEK 2102)可配备24 V电源接口、以太网接口、2路485通讯口、6路模拟量输入、2路模拟量输出、4路数字量输入及4路数字量输出。拓展单元共3块,系统分别命名为UIC2、UIC3、UIC4,该控制器(UWNTEK 2101)配备24 V电源接口、2路485通讯口、6路模拟量输入、2路模拟量输出、6路数字量输入及4路数字量输出。为使PLC各控制单元分工明确,系统稳定运行工作,采用“一主多从”的带机模式,将控制单元串联组合,实现对试验平台I/O资源的合理分配。

2.3 系统控制策略

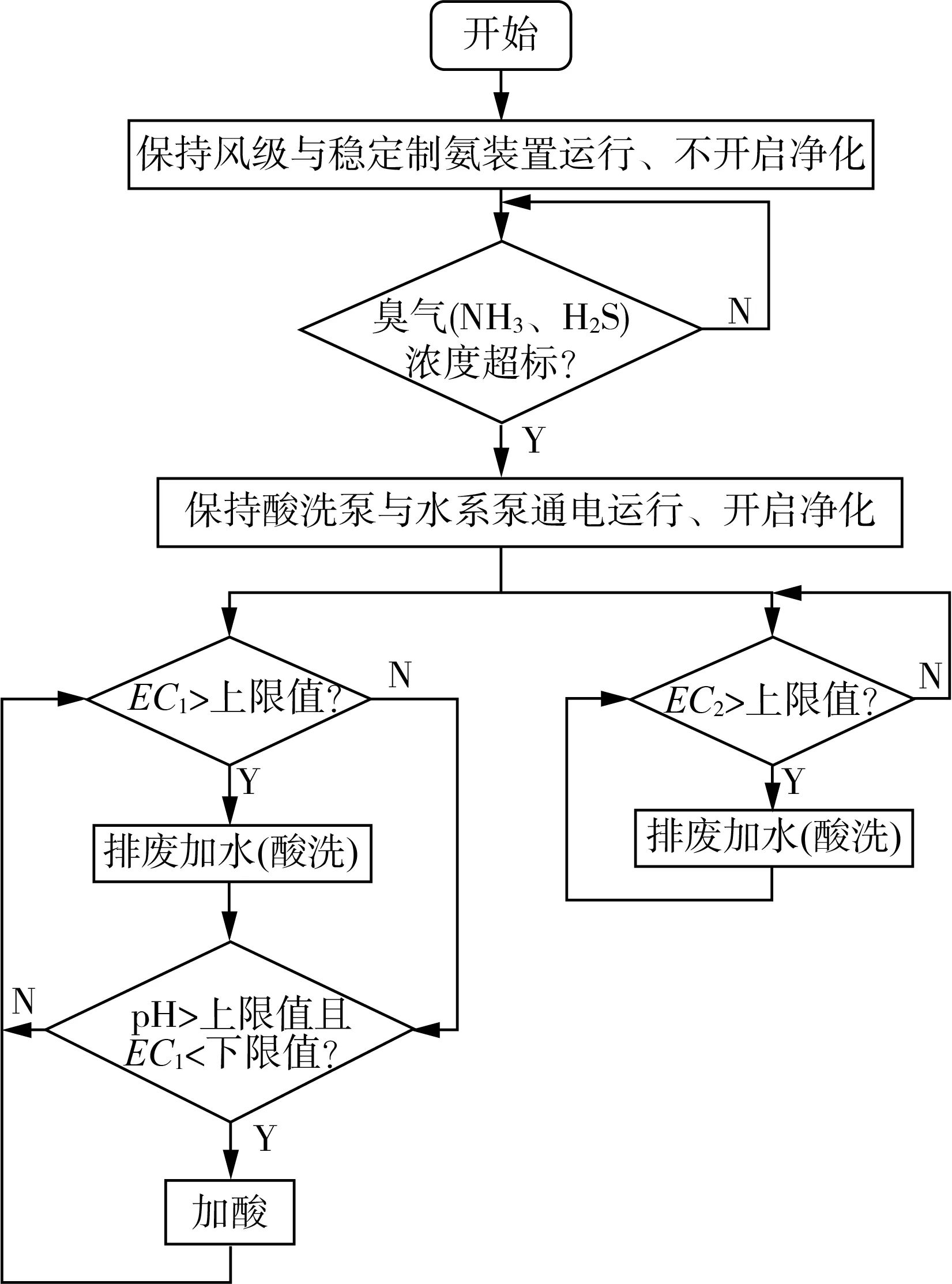

根据上文试验平台工作原理及系统控制方法设计系统控制流程。首先,模拟畜禽养殖末端的氨气发生装置与风机开启运行,参与净化的执行设备不运行。当传感器持续检测到臭气(NH3、H2S)浓度超标时,随即开启酸洗泵及水洗泵。酸洗净化过程中酸洗桶内的EC值传感器持续判断溶液电导率浓度是否达到排废标准,若达到,则执行酸洗过程的先排废后加水环节;若未达到,则继续判断溶液酸度是否不足及溶液电导率浓度是否处于污浊状态,若是,则加酸降低溶液酸度,若不是,则继续等待溶液电导率到达排废标准后再执行排废、加水、加酸操作,以避免溶液加酸后触发排废条件导致硫酸浪费;水洗环节可类比酸洗环节。系统控制逻辑流程图如图4所示。

图4 系统控制逻辑流程图Fig.4 System control logic flow chart

2.4 控制系统软件设计

结合系统控制逻辑,系统软件设计包括人机交互界面设计与PLC控制程序设计两部分。试验平台人机交互界面包含“监测参数”、“设置参数”及“状态参数”3个分栏。监测参数分栏内实时显示试验平台所有接入传感器的监测数据;设置参数分栏内可修改系统流程中的各项判断条件,更改变频设备的工作频率;状态参数分栏内实时显示系统执行设备的工作状态,可用于设备故障诊断和运行状态监测。PLC采用UWinTech Pro控制工程应用软件平台完成自动运行模式下FBD程序开发和信息管理功能,工程师站组态软件、操作员站实时监控软件、现场控制站实时控制软件,分别运行在不同层次的硬件平台上,通过控制网络和系统网络交互各种数据、管理和控制信息,实现各部分的工作协调与数据共享,共同完成整个控制系统的各功能。

3 平台测试与试验分析

3.1 腔体气体浓度均匀性测试

试验平台腔体内氨气浓度变化的均匀性将直接决定试验台的净化效率真实性及可靠性。利用智能环境监测仪[22],在试验台腔体内不同位置进行多成分、多区域的环境监测。将“一主五从”智能环境监测仪分别设置于试验平台内的不同位置,以测试腔体内氨气浓度的均匀性。如图1所示,1号从机设置在风机后端、2号从机设置在压力室后端、3号从机设置在两堵酸洗帘之间、4号从机设置在第二道酸洗帘与水洗帘之间,5号从机设置在出口处。将浓度为25%的氨水稀释为5%浓度溶液后利用超声波雾化装置稳定制氨,风机频率保持20 Hz,同样不开启酸洗与水洗环节,腔体内填充两级酸洗帘及单层水洗纸帘。设置智能环境监测仪采集频率为30 s/次,持续监测50 min。5台监测仪从机将腔体内实时氨气浓度信息上传至主机,主机借助DTU模块将环境数据无线上传至云平台。

试验平台腔体不同位置氨气浓度变化如图5所示。数据处理后,分析试验平台腔体内不同位置氨气浓度变化趋势,风机末端(1号机)及压力室末端(2号机)氨气浓度波动范围趋近一致,酸洗帘内(3号机)氨气浓度有显著提升,水洗纸帘前端(4号机)延续前方高浓度波动范围。考虑酸洗帘及水洗纸帘的设置增大了腔内风阻,使酸洗帘间、酸洗帘与水洗纸帘间气流变慢从而加剧了氨气的积聚。出风口末端(5号机)联通外界且无遮挡,其氨气浓度波动范围与1、2号机所在位置趋同。试验平台腔体内氨气浓度变化存在分区差异,当腔体内存在遮挡物时,风速会降低,氨气因发生积聚现象且高于其他位置。在不开启酸洗或水洗净化时,试验风机末端及出风口处氨气浓度趋向一致,通过测试可得到腔体内气体浓度分布均匀,不存在漏气及密闭性不严的情况,满足试验研究条件。

图5 试验平台腔体不同位置氨气浓度变化Fig.5 Ammonia concentration changes in different positions of the chamber of the test platform

3.2 试验设计与结果分析

在云南某大型种猪场隔离舍内进行实地测试,将获取到的最差空气质量时刻(11:00 am)达到的氨气浓度值35 mg/m3作为制氨上限。经试验测试,采用制氨稳定性较好的超声波雾化方式作为氨气发生装置,以氨气浓度35 mg/m3输入试验平台,风速为1 m/s。

净化效率

式中:CNH3,in——入口处氨气质量浓度,mg/m3;

CNH3,out——出口处氨气质量浓度,mg/m3。

3.2.1 不同酸洗液pH值下氨气净化效率试验

试验分别选用pH=7、pH=6、pH=5、pH=4、pH=3、pH=2、pH=1.9、pH=1.8、pH=1.7、pH=1.6、pH=1.5、pH=1.4的酸洗溶液进行喷淋净化试验。经过数据处理分析后发现,不同pH值与净化效率存在线性关系,回归方程为y=0.204 6lnx+0.477 2,R2=0.918 6。当酸洗液pH值在7~2时,随着酸洗液pH值降低,除氨净化效率提高。当溶液pH值为1.9时,除氨净化效率已达90.31%,后续随着酸度值降低,净化效率已没有显著变化[23]。不同酸洗液pH值下氨气净化效率趋势图如图6所示。

图6 不同酸洗液pH值下氨气净化效率趋势图Fig.6 Trend chart of ammonia purification efficiency at different pH values of acid washing solution

3.2.2 不同有机酸氨气净化效率试验

分别选取乳酸、草酸、乙酸、柠檬酸、浓硫酸作为酸洗液进行净化试验,将纯水净化作为对照组。各有机酸原液取相同物质的量(1 mol)加水稀释1 000倍,配制100 L酸洗液在净化平台进行试验。试验结果如图7所示。

图7 不同有机酸对氨气净化效率的影响Fig.7 Effect of different organic acids on ammonia purification efficiency

从图7可以看出,浓硫酸溶液的平均净化效率(89.44%)>乙酸溶液的平均净化效率(82.03%)>草酸溶液的平均净化效率(81.04%)>柠檬酸溶液的平均净化效率(79.17%)>乳酸溶液的平均净化效率(78.73%)>纯水溶液的平均净化效率(43.96%)。如图8所示,从pH值净化稳定性这一方面分析,随着净化反应进行,浓硫酸、草酸与柠檬酸pH值稳定性较好,乙酸与乳酸的pH值变化较大,不利于后续废气净化时加酸操作。

图8 净化反应中不同有机酸pH值变化趋势图Fig.8 Trend diagram of pH values of different organic acids in purification reaction

4 结论

1) 针对畜禽养殖末端排放气体特性,设计基于PLC控制系统的畜禽养殖末端空气净化试验平台,该平台主体结构包含模拟畜禽养殖末端、压力室、酸洗室、水洗室共4个组成部分,各类型传感器及执行设备连接PLC控制模块,通过人机交互界面查看数据信息并执行控制,试验平台具备简单易操作的特性。

2) 采用智能环境监测仪对试验平台腔体氨气浓度均匀性进行了测试。试验发现酸洗帘及水洗纸帘的设置增大了腔内风阻,使酸洗帘间、酸洗帘与水洗纸帘间气流变慢从而加剧了氨气的积聚,进一步说明腔体内气体浓度分布均匀,不存在密闭性不严的情况,试验平台满足进一步试验的基本条件。

3) 酸洗液pH值对净化效率具有显著影响,溶液pH值越低净化效率越高,但当pH值小于1.9后影响不大。当pH值小于1.9后净化效率基本恒定在90%左右。

4) 不同酸洗液对净化效率及pH值稳定性有一定影响。随着净化反应进行,浓硫酸、草酸及柠檬酸净化效率稳定性较好,pH值较稳定;乙酸与乳酸净化效率及pH值变化均较大。