某型汽车排气系统模态分析及物理试验验证

张建 王天野 尧潇雪 罗文刚 罗建国

摘 要:为了减少开发阶段的研发成本和时间,采用有限元仿真的方法来模拟某排气系统约束模态工况从而预估排气系统的约束模态。首先,使用有限元分析软件HyperWorks建立该排气系统的有限元模型,并对排气系统进行约束模态仿真分析,得到排气系统的模态信息;然后,再使用LMS的软硬件工具进行约束模态试验,使用LMS Test.Lab振动噪声试验软件对测量得到的试验数据进行处理;最后,将约束模态的试验测试结果与在HyperWorks中的仿真结果进行对照。结果显示:HyperWorks中仿真结果与试验结果相似度很高,误差最大值为3.89 Hz,仿真模型可以较好地反映系统的固有特性。由此表明:在排气系统的技术审核阶段,可用有限元仿真分析的方法对排气系统的约束模态进行仿真,以预测其真实的模态信息来指导排气系统的正向设计,可大大地减少实体模型试验次数,缩短项目开发时间。

关键词:排气系统;约束模态分析;HyperWorks;LMS Test.Lab

中图分类号:U464 DOI:10.16375/j.cnki.cn45-1395/t.2023.01.001

0 引言

随着人们生活水平的提高,驾乘者在汽车舒适性和平稳性方面有了更高的要求。汽车行驶中会受到很多外在的激励以及零部件之间的激励。汽车排气系统作为汽车的主要零部件之一,其系统噪声和耐久性对汽车的舒适性起到重要的作用[1-3]。汽车排气系统的一端通过进气管与发动机相连,另一端通过挂钩与车体相连,是汽车重力总成振动激励传递到车身的重要途径,主要由催化剂或催化转化器和消声器组成,这些功能组件通过管道相互连接[4-5]。主动侧挂钩与被动侧挂钩之间通过橡胶吊耳连接,虽然吊耳的隔振作用会减少一部分振动的传递,但仍然不能满足要求,还需对排气系统的整体模态进行研究,以避免共振,减少振动,从而提高汽车的NVH性能。

在实际工程中,通常采用有限元仿真方法解决排气系统模态问题[6]。模态分析技术的应用可以减少产品开发阶段物理试验次数,缩减排气系统的开发周期,同时减少大量的研发费用。

排气系统在正向设计阶段,主要关注排气系统消声特性、隔振性能和振动性能等[7]。本文使用三维设计软件UG建立该型汽车排气系统的装配体模型,再使用HyperMesh有限元仿真分析方法对模型进行约束模态分析。在这种方法中,结构用结构几何、边界条件和材料属性(如弹性模量、泊松比、密度、质量)来表示,包含了足够的数据來评估系统模态频率。将Hypermesh用于前处理,求解器采用Optistruct进行排气系统约束模态分析以求解出排气系统的固有频率,再通过物理试验与从有限元方法中求得的模态进行对比验证。

1 排气系统的约束模态有限元分析

结构的模态分析是产品开发阶段的一个最基础的分析,如果排气系统的固有频率与激励频率接近,则会引起系统有较大的振动,不仅影响车辆的NVH性能,还会影响结构的疲劳性能。

1.1 建立几何模型

根据企业提供的数据,利用三维软件UG建立汽车排气系统的三维模型,忽略排气系统上对力学结构影响较小的冲压筋、孔和工艺结构[8]。排气系统的CAD模型如图1所示。

1.2 有限元模型的建立

将UG中建立的排气系统的三维模型保存为x_t格式,导入 Hypermesh 中,进行如下处理。

1)对于排气系统冷端(除法兰、挂钩),因为结构壁厚远小于长度,所以利用壳单元SHELL来模拟实体建模,并赋予其实际的材料和属性。

2)排气挂钩和法兰用实体单元SOLID进行有限元网格划分,并完成材料信息定义。波纹管和悬挂胶用CBUSH弹簧单元模拟;配重用MASS质量单元模拟;连接单元用RBE2刚性单元模拟。对三元催化装置进行几何清理及特征简化,内部质心用CNM2代替。

3)对消声器隔板上的孔特征做删除处理。在不影响计算的前提下,将前后消声器上边缘的翻边进行结构简化以提高网格划分质量和计算精度。

4)建立动力总成的模拟。发动机动力总成质心可以用节点代替,用CNM2质量单元模拟,并编辑其设计的转动惯量。悬置点也用节点代替,并用CBUSH单元模拟悬挂胶。最后将发动机动力总成质心用RBE2与各悬置点、排气系统法兰以及催化器上的固定螺栓孔相连。

5)根据企业提供的材料设计要求,除法兰和挂钩采用材料Q235外,其余的薄壁特征均采用材料409L。通过查阅相关文献[9-10]得到材料Q235和409L的物理参数和力学性能参数(表1)。

完成网格划分后的排气系统有限元模型如图2所示,该模型包括159 318个单元及171 649个节点。

1.3 约束模态分析

模态是机械结构的固有特性[11-12],排气系统不可避免地受到来自发动机的振动激励,导致排气系统发生振动。排气系统振动产生的力通过挂钩传递到车身,从而引起车身结构振动,产生噪声,影响汽车的NVH性能。因此,在开发设计阶段一定要研究排气系统在发动机振动激励下的动态响应,以避免在发动机激励频率范围内产生共振。

1.3.1 边界条件

约束模态是模拟排气系统在实车工况下,其固有模态的振型情况,需要进行两部分的约束:一部分是对发动机动力总成的悬置用SPC1-6进行约束;另一部分是悬挂系统总成的被动侧挂钩用SPC1-6进行约束。

1.3.2 计算结果

根据企业提供数据可知,该车型配备的是直列四缸四冲程发动机,根据公式[f=in30τ]可以算出发动机的激励频率为22.33~29.60 Hz [13-15]。因为排气系统工作时主要受到来自发动机的激励,所以在排气系统的开发阶段一定要使排气系统的共振频率尽可能地避开发动机的激励频率,保证排气系统在发动机激励范围内不存在Z向弯曲。通过OptiStruct对排气系统进行约束模态分析,并提取200 Hz以下的模态分析结果,如表2所示。

观察表2可知,除了第4阶模态在发动机激励范围内,但不存在Z向弯曲,其余约束模态的有限元分析结果均与发动机怠速时的激励不一致,满足基本振动性能要求。因为排气系统在0~200 Hz范围内的振型比较多,所以只选取了与发动机激励频率相近的模态进行展示,如图3所示。

2 排气系统约束模态物理试验

试验模态分析(experimental modal analysis,EMA)是对振动结构试验中收集的试验数据提取机械结构的模态参数,其目的是创建测试结构振动特性和行为的模型,主要研究结构的共振频率、阻尼比和振型等特性。本文系用LMS Test.Lab振动噪声试验软件进行模态测试,约束模态物理试验采用的是冲击试验方法。

从试验数据得到的频响函数(frf)估计模态特性。在频响函数中,幅值的峰值标志着每一个谐振频率。每个共振频率可以与表示结构挠度形状的特定模态振型相关联。估计振型的方法中,既有单自由度的方法,也有多自由度的方法。估计技术,也称为曲线拟合方法,用于生成一个解析函数,近似测量频响。

2.1 试验方法

测量模型由许多节点组成,这些节点表示在实际结构上执行测量的点。如果使用多个点,则模态振型的分辨率较好,但测量更加耗时。如果研究高阶振型,则必须使用许多点。

本文排气系统约束模态测试试验共布置10个测试点,采用移动传感器方式进行测量,分别测取所有测点的相对坐标值(按照整车方向),建立模型,分2组进行测试,每组测5个点。使用锤击法进行激励,测试的分析频率带宽为256 Hz,频率分辨率为1 Hz,选测点2、测点5和测点10进行激励,最终选择测点2的激励数据进行分析,将其全部测试点的加速度响应的频响函数进行综合分析,得到固有频率及相应振型。

传感器(测量点)的放置也很重要。如果传感器放置在运动振幅高的地方,则更容易检测结构的运动,且传感器将对结构的行为有更高的影响。传感器的质量对轻型结构有相当大的影响。如果传感器安装在无振幅或小振幅的点上,则难以测量结构的运动。为了找到合适的位置放置换能器,采用一个简单的有限元模型来模拟结构,并对有限元模型和测量模型进行迭代改进。试验布置如图4所示。

2.2 试验过程

2.2.1 频响函数

通过LMS Tes.Lab软件测试可得各响应点的频响函数,软件显示结果如图5—图6所示。

2.2.2 模态参数识别

基于响应点频响函数,利用最小二乘复频域法进行模态参数识别,可得稳态图如图7所示,模态验证图如图8所示。

从稳态图中选取极点,即可获取模态频率及对应振型描述如表3所示。

除了2阶外的所有模态均与发动机怠速时的激励频率不同。因为2阶模态振型是Y向1阶弯曲,满足设计要求,因此,设计的悬挂位置、消声器布局和管路走向较为合理,达到了排气系统振动要求的模态指标。

3 排气系统有限元仿真与试验结果

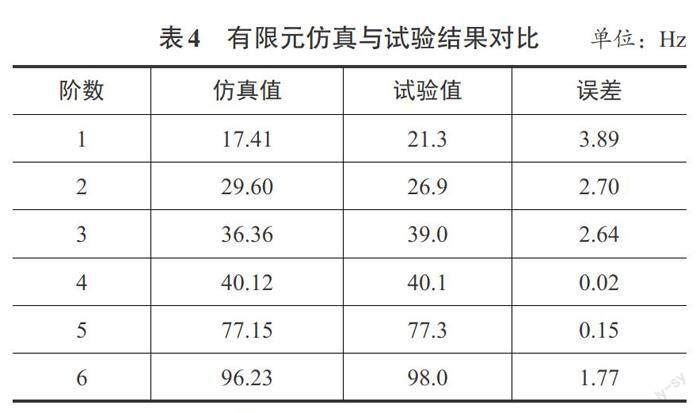

排气系统有限元仿真与试验结果对比如表4所示。

因排气系统处于约束状态,在激励的时候由于激励力方向的偏差、传感器的布置方向偏差、敲击力大小不一、局部模态较难激发以及有限元分析误差等原因,导致少数模态未能激发出来。其余模态测试与有限元分析结果对应较好,误差最大值为3.89 Hz。通过比较可知,排气系统约束模态试验与有限元仿真这2种方法的误差较小,合理的排气系统仿真模型可以较好地反映排气系统的固有特性[16],为设计提供依据,可减少后期物理样机试验次数[12]。

4 结论

采用有限元法对某型汽车排气系统进行了约束模态分析,有限元分析预测的约束模态的结果均与发动机怠速时的激励不一致,满足基本振动性能要求。与此同时,采用试验模态的方法进行约束模态分析,将2种分析结果进行对比发现:虽然存在小范围的失真,但是这2种方法得到的分析结果匹配度仍然很高。

结果表明,在排气系统的技术审核阶段,可用有限元仿真分析的方法对排气系统进行仿真分析,以预测其真实的模态信息来指导排气系统的正向设计,使设计阶段排气系统的固有频率避开排气系统的振动频率或工作频率,从而避免共振现象的发生,使实体模型试验次数减少,大大地减少开发时间,并节约材料和成本。

参考文献

[1] 玄东哲,朴燕姬,王德超.汽车排气系统的模态和静力计算的综合分析[J].武汉理工大学学报,2021,43(2):23-27.

[2] 邢建,高志彬,杨科彪,等.某商用车排气系统模态及支架动刚度分析[J].汽车零部件,2019(7):6-9.

[3] 王帅,杜长远,杨蓓. 汽车排气系统总成模态分析[J].科技视界,2020(19):69-71.

[4] 李文强.汽车排气系统及其吊钩振动模态分析和试验验证[J].现代制造技术与装备,2020(2):49-51.

[5] 李祖业,谢华林,龚运息,等.某型汽车排气系统的模态分析[J].装备制造技术,2021(2):97-99.

[6] 詹斌,马龙山,李振.客车排气系统振动特性分析及懸挂位置优化[J].噪声与振动控制,2015,35(5):73-76.

[7] 翁建生,袁磊,曹璐,等.全频段大消声量汽车NVH实验用绝对消声器:CN201610851962.7[P].2017-02-01.

[8] 李长玉,王丽.模态分析方法在汽车排气系统振动研究中的应用[J].机械设计与制造工程,2015,44(4):49-52.

[9] 黄大伟,田永康,谢华林,等.基于OptiStruct的某车型排气系统有限元分析[J].广西科技大学学报,2021,32(4):22-27.

[10] 田永康,黄大伟,谢华林,等.基于HyperMesh的某型汽车排气系统模态分析[J].机械研究与应用,2021,34(5):140-142.

[11] 雷刚,胡鹏,刘圣坤.汽车排气系统模态分析及挂钩位置优化[J].内燃机工程,2014,35(2):102-106.

[12] 殷俊,张冰蔚,周鑫,等.汽车排气系统模态仿真与试验分析[J].江苏科技大学学报(自然科学版),2017,31(2):167-171.

[13] 樊于朝,蒙富强,胡志权,等.某重卡排气系统模态分析与悬挂点位置的确定方法[J].汽车实用技术,2018(21):101-102.

[14] 张贵勇,苏长春.重卡排气系统的模态分析及试验优化[J].农业装备与车辆工程,2017,55(8):91-93.

[15] 孙鑫晖,郝木明,王淮维.PolyMAX模态参数识别算法的快速实现[J].振动与冲击,2011,30(10):6-8.

[16] YUAN Z X,YU K P.Finite element model updating of damped structures using vibration test data under base excitation[J].Journal of Sound and Vibration,2015,340:303-316.

Modal analysis and physical test verification of a certain type of

automobile exhaust system

ZHANG Jian1,2, WANG Tianye1,2, YAO Xiaoxue1,2, LUO Wengang1,2, LUO Jianguo*1,2

(1.School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology, Liuzhou 545616, China; 2.Liuzhou Key Laboratory of Automotive Exhaust Control Technology(Guangxi University of Science and Technology), Liuzhou 545616, China)

Abstract: The modal test of the exhaust system is often required in the system development stage, and a large number of tests greatly increase the research and development cost and cycle of the exhaust system. Therefore, in order to reduce the R&D cost and time in the development stage, this paper introduces the finite element simulation method to simulate the constrained modal conditions of the exhaust system to predict the constrained mode of the exhaust system, and uses the finite element analysis software HyperWorks to establish the exhaust system. The finite element model of this type of automobile exhaust system is analyzed by constrained modal simulation, and the modal information of the exhaust system is obtained. Then the software and hardware tool of LMS is used to carry out the constrained modal test, and the LMS Test.Lab vibration and noise test software is used to process the measured experimental data. Finally, the experimental test results of the constrained mode are compared with the simulation results in HyperWorks. The results show that the simulation results in HyperWorks are very similar to the experimental results, and the maximum error is 3.89 Hz. The simulation model can better reflect the inherent characteristics of the system. Therefore, in the technical review stage of the exhaust system, the finite element simulation analysis method can be used to simulate the constrained mode of the exhaust system to predict its real modal information to guide the forward design of the exhaust system, which will reduce model tests, shorten the project development time and save a large amount of materials and costs.

Key words: exhaust system; constrained modal analysis; HyperWorks; LMS Test.Lab

(責任编辑:黎 娅)