一种高可靠的运载火箭测发控设备

王之平,汪文明,王淑炜

(北京宇航系统工程研究所,北京 100076)

0 引言

随着科学技术的发展,飞行器测发控系统通用化程度、自动化程度、集成度越来越高[1]。同时,为了降低发射的风险性,提高试验的安全性,导弹、火箭等飞行器多数采用远端发控的方式,可以从一定安全距离外控制飞行器的发射,这样分布式测发控系统的架构成为主流的测发控系统的设计方法[2-3]。目前,在役及在研的运载火箭地面测发控系统采用的分布式架构,适应了现有行政分工和协作模式。但从工程实施和技术发展趋势看,存在设备庞杂,测发流程智能化水平低,测试时间长,维修成本高等弊端;特别是在航天系统地面设备的发展趋势下,现有方案显得臃肿而不适应。

经过多年对运载火箭地面测发控系统的研制、分析,目前各型号的前端测试、发控类设备的基本组成相同,一般都由电源、控制设备、继电器柜、开关量和模拟量输入输出设备等设备组成。目前前端测发控设备的主流架构一般是基于PLC总线,或者是基于VXI总线或PXI总线[4],搭配继电器设备等完成,冗余方式一般采用双机热备或双机冷备实现。

随着运载火箭地面测发控系统愈加复杂,基于上述总线的传统测发控设备的缺陷也愈发暴露,主要包括:1)采用双机备份的策略导致其体积和成本成倍增长,且冗余控制线路复杂;2)测控设备采集信息、控制信息与设备自身的状态信息通过同一通道或总线上传,存在互相冲突的隐患,且影响设备控制信息的实时性;3)设备通用性差,同一套设备无法满足不同运载火箭的需求,设计成本高;4)设备维护方式复杂,维修性较差[5-6]。

针对上述需求,本文提出了一种高可靠的运载火箭测发控设备,研究基于现有成熟、先进的机内总线+功能模块的一体化测发控设备,通过机内自定义软硬件接口,以及自研模块相结合,对功能重复、设备繁冗、资源粗放的传统测控类设备进行统一整合,减小测控类设备的体积和规模,降低发射、维护、保障成本,提升地面设备技术水平。实现了测发控设备的通用化、小型化和高可靠性[7-8]。

1 需求分析

运载火箭对于地面测发控设备的要求主要包括以下几点:

1)通用化:对于不同型号运载火箭的需求,测发控设备的整体架构能够实现通用,对于不同需求尽量通过模块数量的增减实现;

2)小型化:集成测发控功能所需的条件,设备内部需要配置供配电系统、控制器、采集部分和控制部分等;

3)高可靠:测发控设备内部无单点环节,所有硬件均有冗余备份,软件部分考虑通信异常下的处置;

4)维修性:设备的内部模块能够实现快速的维修更换。

现代机内高速总线、BIT 自检测技术等数字技术的取得了飞速发展,尤其是超大规模集成芯片、计算机及其相关技术的跨越式进步,为新型一体化地面测试发控设备的研制提供了技术保证。一种高可靠的运载火箭测发控设备的设计思路就是采用以功能进行整合的划分方式,结合模块化设计,优化系统设计架构,并利用先进、高速的机内总线,将传统运载火箭控制系统、动力测控系统、测量系统、发射支持系统的地面设备小型化、模块化后进行集成化、一体化改进。此外,为确保原有地面测发控系统的发射可靠性,还需要研究新型一体化后的测发控冗余模式[9-10]。

2 总体设计

2.1 架构设计

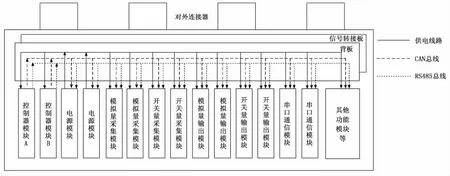

基于上述的需求分析,一种高可靠的运载火箭测发控设备的总体架构采用 “机箱+模块”的设计方案,其硬件架构如图1所示,主要包括6U 机箱、背板、信号转接板、对外连接器、机内总线以及各个功能模块,功能模块主要包括冗余的控制器模块、冗余的电源模块以及多种功能模块,多种功能模块可以是模拟量采集模块、开关量采集模块、模拟量输出模块、开关量输出模块、串口通信模块或其他功能模块中的一种或几种[11-14]。

图1 测发控设备总体架构

机箱为控制器模块、电源模块、功能模块、背板、信号转接板以及对外的连接器提供安装结构,并提供设备工作的基本显示以及控制开关;机内总线包括两条冗余的CAN 总线和两条冗余的RS485总线;各个功能模块均采用CPCI架构的接口形式,机箱背板上设有控制器模块的插槽、电源模块的插槽、多个能够接插功能模块的插槽,插槽采用CPCI架构的接口形式,控制器模块、电源模块和各个功能模块能够配合插接在对应的插槽内;控制器模块、电源模块和各个功能模块通过背板上的机内总线完成数据与指令的交互;各功能模块接收控制器模块的信息,完成相应的采集或输出动作;信号转接板与背板连接,各个功能模块的输入输出信号通过信号转接板建立与航插的相应映射关系;对外连接器均安装在机箱上,与信号转接板连接,可以包括以太网口、USB口、串口或其他自定义接口[15-18]。

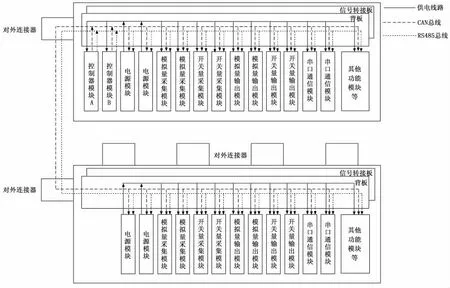

该运载火箭测发控设备的架构支持级联使用,即当其内部槽位不满足功能模块的数量时,可以增加级联机箱,将其余的功能模块插入级联机箱,级联机箱内无控制器模块,其余设计与主机箱相同。各个机箱内的供电由各个机箱内的电源模块完成,但级联机箱内的控制信息仍由主机箱内的控制器模块发出,增加级联机箱的架构如图2所示。

图2 测发控设备级联使用模式

2.2 结构设计

机箱箱体采用加固结构机箱,后出线方式。整机浮地设计,数字地和安全地隔离,电源插座的地线连接产品的安全地和机壳,避免系统和大地的干扰引入到数字地上,减少对外界对系统的干扰[19-20]。

内部设计锁紧条,用于对各个模块的锁紧,机箱前面设计有金属盖板,机箱内部采用风道设计进行散热。所有模块采用前插卡方式,在面板右侧设计有电源开关。

机箱底板由两层组成,分别为BUS 板和SUPPROT板,BUS板主要用于实现控制器模块与其他功能模板的互联,以及功能模块的后出线的引出至矩形接插件。SUPPROT 板主要实现将BUS板矩形接插件分组连接至机箱接插件上。

结构如图3所示。

图3 机箱底板连接示意图

2.3 机内总线设计

机内总线采用双总线设计,双总线设计的目的一方面是按照信息类型,将业务信息和管理信息分开,使业务信息和管理信息分别运行在两条总线上,减少管理信息对业务信息的影响,另一方面是实现总线的异构冗余,提升机内通信的可靠性。

业务信息是指其他模块采集的箭上的模拟量和状态量等信息,以及向箭上发送的指令等,管理信息是指测发控设备内部的各个模块的信息,如模块的温度、二次电源电压、电流、自检信息等。由于业务信息体量不大,但对于传输的可靠性要求较高,因此运行在两条冗余的CAN 总线上,管理信息内容较多,但均是缓变信息,对精度和频率要求不高,因此运行在两条冗余的RS485总线上。

当运行业务信息的CAN 总线完全失效时,控制器模块可以将业务信息迁移至RS485总线,实现异构冗余。此时,被迁移的RS485总线将不再接收管理信息。

考虑到降额设计,将CAN总线的波特率设置为500kbps,将RS485总线的波特率设置为19 200bps。

2.4 关键技术

该运载火箭测发控设备的关键技术主要包括如下几点:

1)采用软硬件结合的方式实现机内槽位的通用化设计,在机箱背板上设计识别区,通过识别区内点位的短接实现模块对机箱和槽位的识别,通过上电后控制器模块对各个槽位内模块的点名和回应,实现对各个槽位内模块类型的识别;

2)通过模块热备和总线热备两级热备形式,提高设备的可靠性,实现一个机箱内部的全功能冗余,且通过内部通信协议制定通信模式,覆盖机内模块断电、跑死、跑飞和总线故障等全部故障模式;

3)基于总体设计方案,完成适配机箱的各功能模块的方案,实现供配电系统、控制器、采集部分和控制部分等的集成,优化设备体积,实现小型化。

3 热备方案设计

3.1 模块热备方案

一种高可靠的运载火箭测发控设备内模块按照其功能的重要程度采用不同的热备冗余方案,首先在设计阶段,将其内部的模块按照重要程度从低到高分为I、II、III三类,其中I类模块为不影响设备的主要功能的模块,其功能异常不会对运载火箭测发流程产生影响,如采集环境温湿度等的模块;II类模块为控制运载火箭测发控流程的模块,如控制器模块、电源模块、采集箭上信息的模块等;III类模块为其采集或输出信息对运载火箭的安全性有影响的模块,如输出点火指令的模块等。

对于I、II、III三类模块,采取不同的模块热备的方案,其中I类模块采用单模块执行功能,不采取热备设计,当发生异常时其信息可以舍弃;II类模块采取主从冗余的热备方案,对于采集类模块,主从模块均进行采集,进行相应处理后上传至上位机进行显示,对于输出类模块,采取主模块输出,从模块跟随的方案,保证主从模块的一致性;III类模块采取三个模块以上的热备策略,对于采集类模块,需要采取诸如三取二或五取三等的判断后,方能向上位机进行传输,对于输出类模块,需要在测发控设备后设计相应的表决器,方能向箭上进行输出。

3.2 总线热备方案

一种高可靠的运载火箭测发控设备的机内总线热备方案分为单种总线热备和双总线热备两种。

单种总线热备指运载火箭测发控设备内的两条冗余的CAN 总线或两条冗余的RS485总线的冗余策略。以两条冗余的CAN 总线(下面称之为CAN 总线A 和CAN 总线B)为例进行说明,由图1测发控设备总体架构可以看出,所有的模块均挂在CAN 总线A 和CAN 总线B 上,此设计CAN 总线A 用于控制器模块A 与电源模块及其他功能模块进行通信,CAN 总线B用于控制器模块B与电源模块及其他功能模块进行通信。将控制器模块与总线主从进行绑定,来解决控制器模块异常时长时间占用总线导致总线阻塞的问题。两条冗余的RS485 总线的冗余策略同两条冗余的CAN 总线策略相同。

双总线热备指运载火箭测发控设备内的CAN 总线和RS485总线的冗余策略。业务信息运行在CAN 总线上,当CAN 总线A 异常时,该运载火箭测发控设备将进行自动切换,使得控制器模块B通过CAN 总线B执行相关业务,当CAN 总线B也发生了异常,控制器模块B则会将业务信息迁移至RS485总线上运行,此时RS485总线B 将不再接收管理信息。

4 通信协议设计

4.1 通信模式

如上述总线热备方案所述,为保证CAN 总线和RS485总线的异构冗余,CAN 总线和RS485总线应该遵循相同的通信模式。除此之外,其考虑的因素还包括以下几个方面:

1)由于控制器模块、电源模块和功能模块均挂在在总线上,因此机内CAN 和RS485总线的信息均是以广播的形式发出,各个节点均能够收到。因此需要在信息中明确本信息的接收模块,即需要明确模块所在的机箱、槽位和模块类型等;

2)为保证通信的可靠性,机内的总线通信需要设计重传机制;

3)为保证通信的实时性,需要保障机内通信信息流的确定性,所有信息的发送均由控制器模块控制,其他模块不主动发送信息;

4)信息内需要对主从控制器进行标识。

基于上述的约束条件,机内总线的通信模式设计如下:

1)总线通信采用指令/响应式的传输方式,由控制器模块A 作为主节点,控制器模块B 作为备份主节点,其他模块作为从节点。由主节点发出指令,从节点进行应答;从节点不主动发出指令;

2)控制器模块A 和控制器模块B同一时刻仅有一个控制器模块当班,仅当班控制器模块向其他模块发送指令;

3)其他模块收到指令时,需要对指令的信源进行判断,若该指令来自非当班控制器模块,则弃之,上电后默认控制器模块A 为当班控制器模块;

4)一次上电后,控制器模块A 和控制器模块B最多进行一次切换动作,为控制器模块A 当班切换成控制器模块B当班;

5)总线协议内设置帧计数,用于标识信息帧的顺序,其他模块收到需要判断帧计数的指令后,其他模块首先判断帧计数需不小于前一指令帧计数,否则舍弃,然后判断重传标志,若为重传指令,则帧计数需与原指令相同;

6)控制器模块向其他模块下发的指令分为两类,一类是需要二次确认的指令,具有帧计数和重传标志。其余指令为第二类,可以直接执行,无帧计数和重传标志;

7)各模块在执行某一指令时,不响应其他指令。

4.2 CAN总线协议设计

CAN 总线采用标准CAN2.0B协议。采用扩展帧模式,扩展帧的识别符是29位(ID28~ID0)。数据长度为8个字节。由于CAN 总线的数据长度有限,因此数据区主要存储具体的采集或控制信息,识别符存储信源、信宿和重传等信息。

将29位识别符如表1所示,分为以下几个部分。

表1 识别符定义

各部分说明如表2所示。

表2 识别符各部分说明

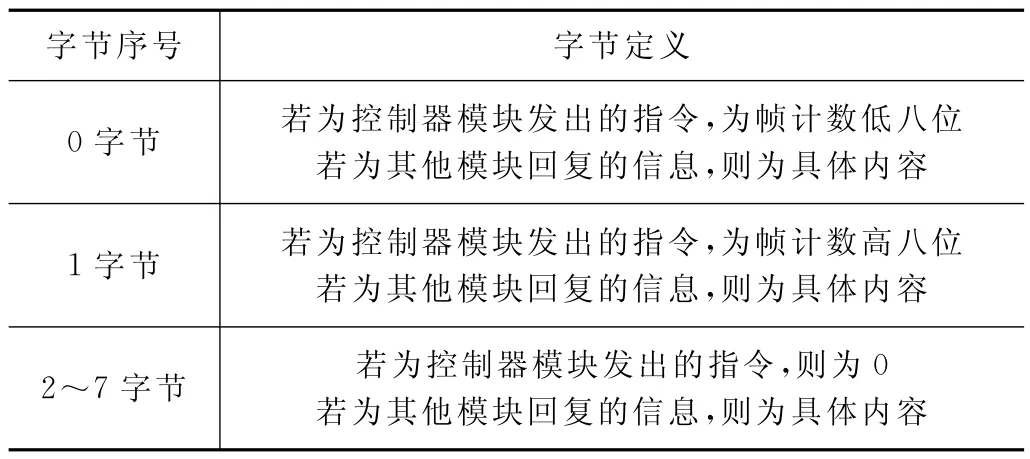

CAN 总线数据场定义如表3所示。

表3 数据场定义

4.3 RS485总线协议设计

RS485网络的通讯波特率采用19 200bps,1位起始位,8位数据位,1位停止位。

RS485总线的设计思路同CAN 总线相同,通讯数据帧格式如表4所示。

表4 RS485数据帧格式

4.4 主从切换策略

为保障控制器模块的主从切换过程中,不会引起整机的异常,因此对于控制器模块的主从切换策略需要进行单独的约定,其中包括切换判断条件和切换过程两个部分。

切换判断条件分为两种,一种是主动切换,另一种是自动切换,主动切换是指收到后端计算机发送的手动主从切换指令后能够执行;自动切换是指一个控制器模块未能收到对方控制器模块的心跳信息,或心跳信息异常时执行,一般心跳信息的周期设置为100ms,判断条件为若连续三帧未收到或连续三帧异常,则启动主从切换流程;

切换过程为首先从控制器模块通过RS485总线向主控制器模块发送主从切换指令,连续发送三次,间隔100ms,不等待主控制器模块回复;主控制器模块收到从控制器模块发送的主从切换指令后,停止所有业务,并终止所有对外输出,从控制器模块发送主从切换指令完成后,通过CAN 总线向各功能模块发送主从切换结果指令,各个控制器模块收到该指令后,即认为是从控制器模块当班,开始接收从控制器模块的指令,并停止接收主控制器模块的指令。

5 主要模块及软件设计

5.1 控制器模块

控制器模块采用Intel处理器,为标准CPCI 6U 模块。功能和技术指标如下:

1)Intel Atom Z520处理器;主频1.33GHz;无风扇设计;前端总线:533MHz;

2)板载存储器2GB;

3)系统集成中心芯片组采用Intel的poulsbo;

4)总线:CompactPCI总线:32bit、33/66 MHz总线接口;兼容PICMG2.0R3.0;

5)支持5V 和3.3V 信号环境;

6)负载能力:支持7个CompactPCI扩展模块;

7)显示接口:显示控制器为poulsbo集成的GMA500;显示分辨率最大支持1 920×1 600@75Hz,32-bit真彩;1路VGA 信号(前、后出线);1路LVDS信号(前出线);USB接口:4路USB2.0;

8)网络接口:2个10/100/1 000 M 自适应网口(前、后出线),两个8kB FIFO;

9)硬盘接口:1个IDE接口;

10)PS/2接口:PS/2键盘、鼠标接口各1个;

11)扩展接口:

RS422/RS485可选接口2路(一路仅支持后出线,另外一路前、后出线),RS485接口1路(前后出线),最大通信速率可达921.6kbps;接收端匹配120Ω 电阻;接口设计光电隔离;

CAN 接口2 个,通信位速率可达1 Mbps;匹配电阻120Ω 通过软件可选;接口设计光电隔离;

12)功耗不大于12 W。

5.2 电源模块

电源模块的设计如图4所示,有以下功能电路:

图4 电源模块组成框图

1)输入滤波整流电路:将AC220V 整流滤波成300V直流电压。

2)DC/DC变换电路:将300V 直流电压隔离变换成整机需要的5V 直流输出电压。

3)输出滤波电路:滤除输出电压中的共模干扰和差模干扰信号。

4)冗余控制电路:由于电源由两块有冗余功能的电源板组成,为防止倒灌,电源设计有防倒灌电路。

5.3 模拟量采集模块

模拟量采集模块采用TMS320F28335 处理器提供XINTF接口,可扩展外部存储器FLASH 和SRAM;通过自带的CAN 模块实现2路CAN 通讯接口功能;通过自带的UART 模块实现2路RS485通讯功能。

接口电路单元由EP1C20F400可编程器件提供6路电阻信号、和120路电流信号独立通道的控制信号,实现总线数据交互、信号采集及数据存储。

5.4 开关量采集模块

开关量采集模块主要用于0~32V 范围内开关状态输入量以及不带电触点信号进行监测采集。同时设计有2路CAN 和1路485的通信接口,单板支持热插拔、具有自检功能。

由板上的MCU 单元实现对开关量数据的采集,支持有源信号和无源触点信号的采集。

5.5 开关量输出模块

按设备可靠性和小型化的要求,开关量输出模块基于固态配电器设计。开关量输出模块电源输入由背板提供,通过汇流条分成配电开关,通过背板连接器连接至外部负载上;通过模块上的FPGA 及外围电路完成CAN 总线和RS485总线的通信。

5.6 软件设计

运载火箭测发控设备的软件包括两个部分,一个是控制器模块上运行的软件,另一个是各个功能模块上运行的软件。控制器模块部署VxWorks 6.8操作系统,基于Vx-Works操作系统完成应用软件的开发。各个功能模块上的软件为嵌入式软件,主要基于各个功能模块上的处理器(DSP或FPGA 等)开发完成。

6 试验结果与分析

本文所述的测发控设备已在某运载火箭型号中正式应用,在系统环境下,使用系统等效器对其进行联调试验,试验环境搭建情况如图5所示。

图5 试验环境示意图

测发控设备通过直连电缆与等效器连接,受上位机发送指令控制,采集等效器模拟的模拟量和开关量,并向等效器发送指令。测试项目包括如下内容:

1)测发控设备的机械接口;

2)测发控设备模拟量采集功能;

3)测发控设备开关量采集功能;

4)测发控设备开关量输出功能;

5)测发控设备主从切换功能;

6)测发控设备一度故障下的工作状态。

试验结果如下:

1)测发控设备的各个模块能够接入6U 机箱中,并能够从背板上获得供电、接入总线以及识别槽位,并且支持模块的随机插入,实现了很好的通用化;

2)测发控设备能够接收等效器发送的0~28V 模拟量信息,包含采集、处理、上传等所有环节的测量误差小于2%;

3)测发控设备能够接收等效器发送的开关量信息,包含采集、处理、上传等所有环节的采集延时不超过100ms;

4)测发控设备能够向等效器发送开关量状态输出,包含接收上位机指令、处理指令、发送指令等所有环节的输出延时不超过10ms;

5)测发控设备具有主从切换功能,当收到上位机的主从切换指令,或主控制器模块故障后,均能够启动主从切换程序,自动主从切换(即主控制器模块故障后)至主从切换完成的事件不超过500ms;

6)测发控设备在一度故障下所有功能均正常,具体进行过测试的一度故障包括机箱包含所有模块在内的单模块断电状态、控制器模块跑死跑飞状态、开关量输出模块的不响应状态以及机内总线的单条故障状态。

经过上述测试,能够验证本文提出的运载火箭测发控设备的方案正确可靠,并能够满足某型号运载火箭的实际使用需求。

7 结束语

地面测试发射设备研究是解决运载火箭领域地面设备的现实难题、增强管理效能的必由之路。地面测试发射设备的研究,有利于整合火箭各系统测试发射要求,提高设备通用性和型号兼容性,增强自动化操作能力,缩小设备规模和减少操作岗位,理顺设备更新渠道,提高航天测试发射效率和任务可靠性。

本文设计并实现了一种高可靠的运载火箭测发控设备,该设备具备自定义的软硬件接口,通过与自研模块相结合,实现了测发控设备的小型化、智能化和通用化。目前该设备已于某新型低温液体运载火箭上成功应用,参与了包括首飞在内的多次飞行试验,验证了该设计方案的正确性和可行性。后续可广泛应用在我国航天发射领域以及地面通信领域。