基于绝对位移的核反应堆压力容器振动探测技术研究

杨泰波,罗 能,李 芸,庞天枫

(中国核动力研究设计院,成都 610041)

0 引言

发展核电是人类解决能源危机的必然途径之一,要想实现核电的长期可靠发展,就必须保证核电站的安全稳定运行。尤其是在2011年日本福岛核电站泄漏事故之后,各国政府均纷纷开始检查在运行核电站的安全状况,审慎对待新核电站的兴建,并加大对核反应堆安全保障系统以及新型核反应堆设计的投入。反应堆压力容器(简称RPV)是核电站反应堆及一回路的重要设备。压力容器是放置反应堆堆芯并承受巨大运行压力的密闭容器,它提供一个高度完整性的压力边界用以包容反应堆冷却剂、堆芯及裂变产物。RPV 是反应堆冷却剂的主要压力边界,也是防止放射性裂变产物逸出的第二道屏障,其振动状态关系堆芯安全。

压力容器主要是强迫振动,一般由堆内构件的振动通过堆芯吊篮和压力容器间的水层、以及通过堆内构件和压力容器间的压紧装置引起,此外,主泵振动或主系统流质振动也会引起压力容器的强迫振动。因此,对压力容器的振动监测不仅能了解压力容器的状态,还可有效获取主回系统其余设备的振动信息[1]。

法国为台山核电[2-10]设计建造的EPR 三代核电站的振动噪声监测系统(KIV)增加了压力容器振动状态监测。德国于20世纪80年代就将COMOS(condition monitoring system)应用于GKN 压水堆和KKG 压水堆,该系统在压力容器顶盖上设置了4个位移传感器对其进行振动在线监测,从而尽早发现主设备的异常振动状况。俄罗斯DIAPROM 联合股份公司研发的反应堆及一回路振动噪声诊断系统(VNDS)在俄罗斯加里林核电站和中国田湾核电站1至4号机组得到了应用[2-4]。对反应堆及一回路主要设备(主循环回路、蒸汽发生器、主泵、堆内构件、管道)进行振动监测,从而使用反应堆装置设备的异常振动状态的检测结果进行综合诊断,以尽早发现设备由于固定状况、设备严密性能改变或在冷却剂侧液压动态负荷的增加引起的异常振动状况[2]。

目前,我国国产核电站的压力容器振动监测和分析均是利用核电厂松脱部件监测系统的信号[5-6,12],分 别来自压力容器顶部的1个加速度信号和底部的3个加速度信号,这些加速度计用于探测高频(1kHz以上)的松脱部件撞击信号,而压力容器的振动主要为低频[3],且加速度传感器的安装位置不是分析压力容器振动的最佳探测点,这些加速度信号难以有效地分析出压力容器的振动。因此,需开展适用于核反应堆压力容器振动的在线探测技术和分析技术研究,利用核电站的现场数据对振动分析方法进行验证,由此掌握压力容器振动探测和分析的核心技术,具备工程应用和相关电站的数据分析能力,早期发现压力容器的故障及其故障原因,保障核电站的安全可靠运行[13-15]。

1 压力容器振动探测技术

1.1 探测技术研究

反应堆压力容器(简称RPV)是核电站反应堆冷却剂系统即一回路系统的重要设备。压力容器是放置反应堆堆芯并承受巨大运行压力的密闭容器,它提供一个高度完整性的压力边界用以包容反应堆冷却剂、堆芯及裂变产物。RPV 是反应堆冷却剂的主要压力边界,也是防止放射性裂变产物逸出的第二道屏障[16-19]。

压力容器的强迫振动主要由堆内构件的振动通过堆芯吊篮和压力容器间的水层、以及通过堆内构件和压力容器间的压紧装置引起,此外,主泵振动或主系统流质振动也会引起压力容器的强迫振动。因此,对压力容器的振动监测可有效获取主回系统设备的振动信息。依据IEC61502标准,测量压力容器振动的传感器动态位移范围为±0.8mm,关注的振动频率为2~100Hz。

为获得压力容器垂直振动、圆周运动和摆动等振动信息,传感器呈90°间隔分布在压力容器上部[7-8]。目前测量压力容器振动可采用两种方案,一是使用绝对位移传感器直接安装在压力容器顶盖上,为适应核岛环境,绝对位移传感器应具备耐高温耐辐照性能;一种是使用加速度传感器安装在压力容器盖顶上的立柱柱体侧。

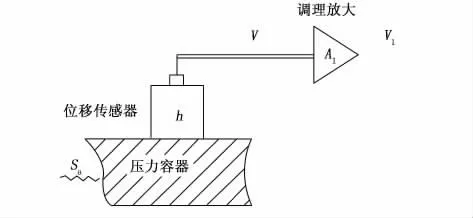

Sa为压力容器动态振动位移(mm),h为传感器灵敏度(mV/mm),A1为调理放大器倍数,V1为动态振动位移输出电压(V)。

图1 压力容器振动噪声探测原理

1.2 探测系统开发

基于上述的探测原理,对核反应堆压力容器振动监测系统进行了开发,其主要功能包括:1)绝对位移信号实时处理与数字化;2)振动数据收集、存储与管理;3)振动数据时频分析和特征量计算;4)压力容器状态与特征值趋势预测分析;5)数据处理和分析的结果进行可视化展现。

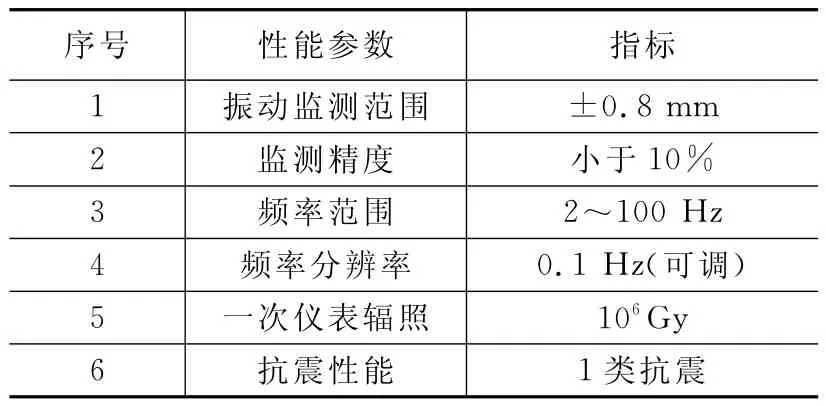

进一步开展监测系统的软硬件开发,系统总体包括4个绝对位移传感器(图2)及相应电缆、信号处理机柜(含信号调理设备、振动分析设备、电源、显示器等)和振动监测软件,其主要性能指标如表1所示。

表1 系统主要性能指标

图2 绝对位移传感器

1.2.1 信号处理机柜

监测系统采用了一个19寸标准机柜,机柜外形尺寸为600mm(宽)×2 100mm(高)×800mm(深),其中高度尺寸已包括底座与吊耳。

机柜设前后门和侧板,前后门密封采用密封胶条,发泡剂密封,侧板采用螺钉安装方式。机柜顶部四个角上4个安装吊耳。机柜后门上部开出风孔,安装2个风扇。机柜底座上开6个φ13地脚连接孔,用于现场安装固定。机柜后部侧面设置接地铜排,从机柜顶板进入的接地铜缆连接到铜排上。机柜保护地与铜排连接。机柜后门设置风扇,用做机柜内部与外界热交换。

1.2.2 信号调理设备

信号调理设备实现对输入信号进行隔离、滤波、程控放大后输出至振动噪声分析设备,切换自检信号和输入信号,实现系统的自检,实现对通道的异常检测,如通道欠压、过载、断路。

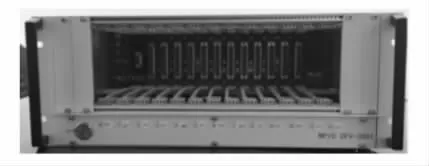

调理设备外观为一个4U 高度的19吋上架机箱,机箱前面板安装信号调理板卡和通信控制板卡,共13个槽位。机箱前面板左下角的圆形按钮式机箱的电源控制开关,自带LED 指示灯,如图3所示,机箱后面板主要有信号输入接口、输出接口、RS232 通信接口、AC220 V 电源接口。机箱配备有通信控制板卡、绝对位移信号调理板卡,其中绝对位移信号板卡对应相同的传感器通道,主要针对不同机组在监测压力容器时使用不同传感器的情况。

图3 信号调理设备

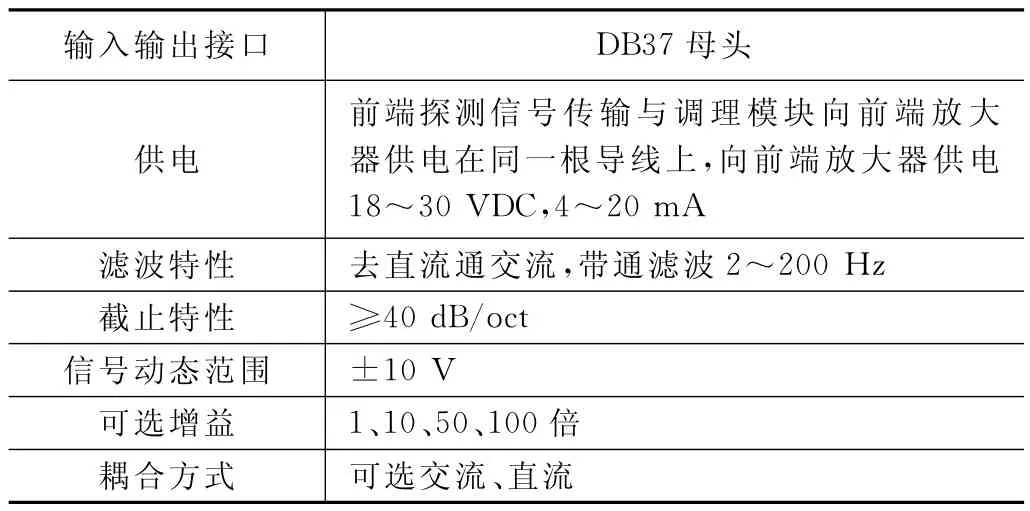

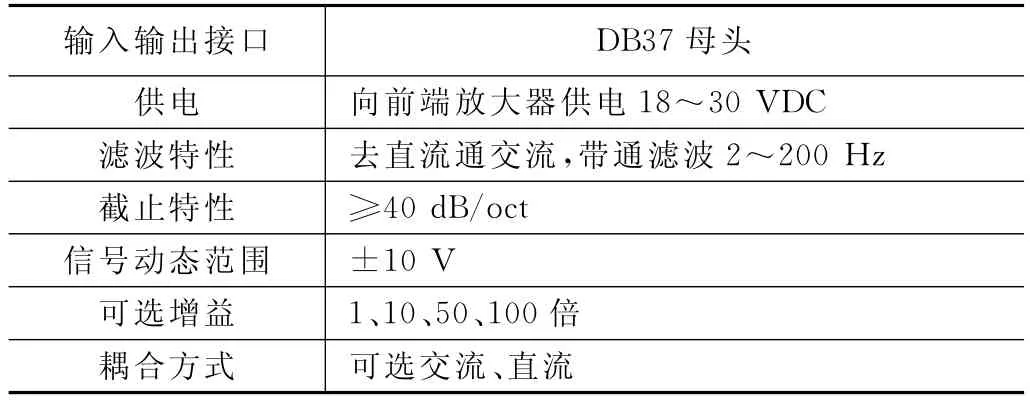

机箱配备有通信控制板卡和绝对位移信号调理板卡,通信控制板卡是上位机与机箱通信的桥梁,上位机可通过通信控制板卡配置每张调理板卡上的放大倍数、耦合方式、传感器供电控制等信息,通信接口为RS232。其他板卡的技术指标如表2所示。

表2 加速度信号调理模块技术参数表

表3 绝对位移信号调理板卡

1.2.3 振动分析设备

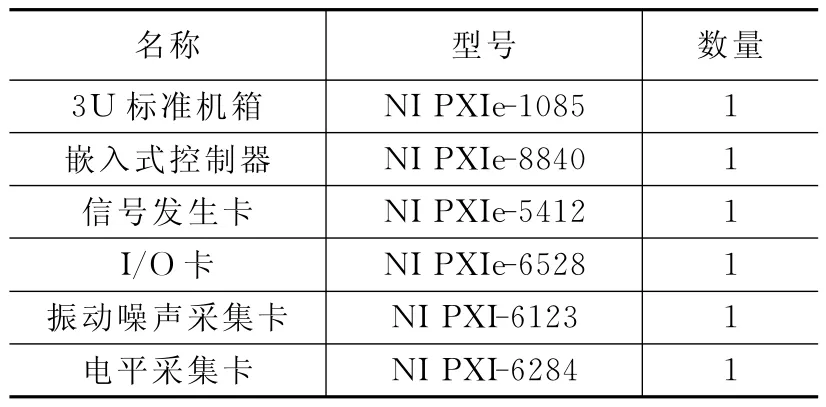

振动分析设备为NI-1044总线机箱,机箱内的模块都按3U 标准PXI总线模块进行设计,用于对中子噪声信号定期采集和分析,对绝对位移、相对位移和压力脉动信号进行连续采集、分析处理、数据存储、数据与波形显示、数据管理和离线分析。机箱及机箱内的模块组成见表4。

表4 振动噪声分析设备清单

1.2.4 监测软件

振动监测软件是本系统的关键,采用LabVIEW2018进行开发,程序架构采用模块化设计,具有良好的扩展性,便于后续二次开发[20]。数据库采用SQL server 2012对数据进行存储及管理。

软件功能包括:1)主界面展示反应堆一回路主设备及传感器位置、系统状态参数以及异常事件信息;2)监测通道时域波形实时显示;3)对选择的监测通道噪声进行实时显示,每次采集最大时间间隔为10s;4)监测通道时域波形数据存储:分为触发异常时进行数据存储和定期对数据以文件的格式进行存储;5)监测通道数据特征计算:计算采集和归一化后各通道特,并存储到特征数据库,支持数据库增改删查功能,支持数据库加密导出功能;6)监测通道超阈值触发:对于触发超阈值事件进行记录、展示;7)异常事件处理:对异常事件发生事件所处的波形进行回显,显示所处事件的时域波形和自功率谱密度波形;监测通道历史数据特征的趋势展示:提供监测通道数据单个特征和多个特征的趋势展示功能,同时展示特征的上下限制;8)监测通道之间互信息计算:对于同一时刻数据通道之间计算互功率谱密度、相干函数以及相位,并显示不同通道之间自功率谱密度、互功率谱密度、相干函数谱和相位谱对比,提供多图谱游标关联功能和多通道对比显示功能;9)硬件参数设置:相关硬件参数设置;10)算法参数设置:配置算法所需参数;11)监测通道的I/O 输出:按指定通过I/O 板卡接收及发送信息与信号调理机箱、传感器采集设备建立通信;12)监测通道的校准功能:对于绝对位移传感器提供检定功能与相关硬件建立通信,读取设备故障信息,通道I/O 板卡以指定指令的方式通过报警处理设备;13)报告自动生成:软件能自动生成初步报告和热位移报告。

以下对软件的重点模块进行详细描述:

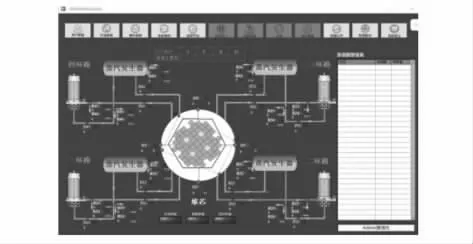

1)主界面监测模块:通过登录模块输入正确的用户名及密码后,系统进入软件主回路界面如图4所示。主界面菜单位于顶部,包括:用户管理,机组参数,硬件参数,系统参数,监测开始,监测停止,数据存储,校准,波形查看,数据分析,数据查询和系统退出的功能按钮。

图4 振动监测主界面

2)硬件参数模块:从主界面中点击 “硬件参数”菜单按钮进入到硬件参数配置模块。硬件配置模块根据硬件采集板卡分页显示,1块PXI 6123板卡支持40路信号采集,可通过工位号灵活配置和匹配物理采集通道。PXI 6220作为原始加速度信号采集通道。

系统初始化时,读取硬件配置系统文件数据,在配置表格中默认显示。用户可通过双击配置表格参数单元格对配置参数进行修改。修改完成后,点击 “参数配置”按钮,可将配置修改后的参数重新写入配置文件进行保存,与信号调理相关参数 “放大倍数” “信号AC/DC 耦合方式”以及“传感器24 V 电源使能”或 “IEPE 激励使能”通过RS232通信协议下发。

拖动配置表水平滚动条,可进行更多参数的查看和配置。

3)实时监测运行模式:配置硬件参数及系统参数后,在主界面中点击 “开始监测”菜单按钮系统进入实时监测模式。在系统运行模式下,“监测停止”“数据存储”“波形查看”“校准”菜单被激活使能。点击 “数据存储”,系统将按照系统配置中设置的存储数据长度进行数据保存,主回路界面手动存储,指示灯点亮。点击 “校准”菜单按钮,系统进入校准界面。通过 “波形查看”菜单可以查看实时采集信号波形,右击波形图,可通过菜单进行信号选择配置。通过“停止监测”菜单将运行模式切换到离线分析模式。

4)数据分析模块:在离线分析状态下从主界面中点击“数据分析”菜单按钮进入到数据分析模块,如图5所示。数据分析包括信号时域分析,频域分析(自功率分析和互功率分析)和特征量趋势分析。手动输入特征量后,点击“特征量保存”按钮可将特征量保存至数据库。在特征量浏览中可选择查看特定时间段保存的特征量,并可进行异常数据删除处理。

图5 数据分析界面

数据分析包括信号时域分析,频域分析(自功率谱分析和互功率谱分析),特征量趋势图分析等。在互功率谱分析中,需要进行信号配对分析,根据传感器测量点布置情况,设计信号配置模块,如图6所示,既可选择系统默认设定的配对组合,也可通过手动配置模式自由配对。在互功率分析图表中,幅度频谱,相位频谱,相干因数游标X值进行关联移动,方便找出特征频率,并在动态信息表格中显示。手动输入特征量后,点击 “特征量保存”按钮可将选取特征量保存至数据库。在特征量浏览中可选择查看特定时间段保存的特征量,并可进行异常数据删除处理。在特征量趋势图页中,可设置选择开始时间和结束时间,系统从数据库更新该时间范围内存储的特征量进行显示,同时可通过选择特征量类型,显示指定类型的特征量,如图6所示。软件有完备的报告生成功能,在完成数据分析后,可根据需求选择日常定期报告,手动分析单次报告和周期趋势报告等多类报告。

图6 测试现场图

1.3 探测系统验证

探测系统的测量性能[17]在DC-20000-250数字式电动振动台上进行,试验系统主要由DC-20000-250电动振动台、SC-1515水平滑台、1 200 mm×1 200 mm 垂直附加台面、K2数字式振动控制仪以及OFV-5000-S激光测振仪组成,台面配备有M16×35螺栓,电动振动台产生正弦标准振动,激光振动仪的测量信号作为校准信号。

电磁振动台试验主要参数如下:

振动频率范围:3~2 500 Hz;额定推力:120kN;额定冲击力:240kN;额定加速度:980 m/s2;额定速度:2m/s;额定位移(峰-峰值):51 mm;最大负载:2 000 kg;台面尺寸:1 500×1 500(mm2);台面(运动部件)一阶共振频率:>600Hz。

在电磁振动台上安装好绝对位移传感器,如图5所示。连接好前端传感器与后端机柜。以安装在振动台上一同进行测量的OFV-5000-S 激光测振仪的信号作为对比参考信号。

1)数据库管理功能测试:依次进入日常数据库查询界面,检查软件是否可以按照设定的条件进行数据查询;进入异常数据库查询界面,检查软件是否可以按照设定的条件进行数据查询;进入数据趋势分析界面,检查界面是否生成符合设定条件的特征量趋势图。经测试,系统的数据库管理功能符合测试要求。

2)软件监测功能测试:运行软件读取电站监测数据,依次进入监视主界面、波形显示界面和波形分析界面,检查监测结果显示、超阈值报警、时频计算分析、异常数据存取和报告显示功能等。经测试,系统的软件监测功能符合测试要求。

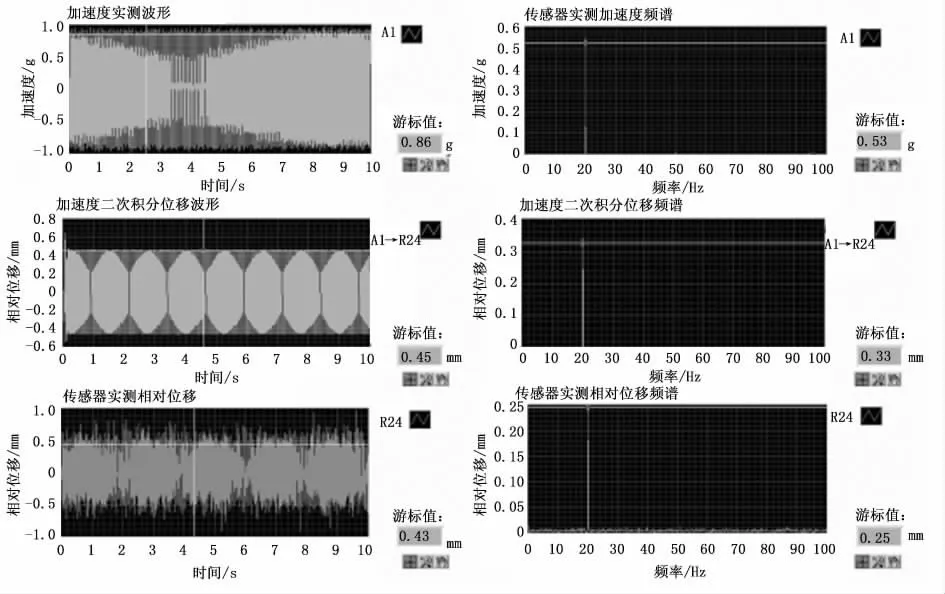

3)系统幅度响应性能测试:OFV-5000-S激光振动仪所测信号,由上往下依次为所测加速度,信号幅度与频率;图7系统监测与计算所得结果,由上往下依次为原始信号与频谱,绝对位移信号的波形与频谱。

图7 测试结果(振幅0.5mm,频率20Hz)

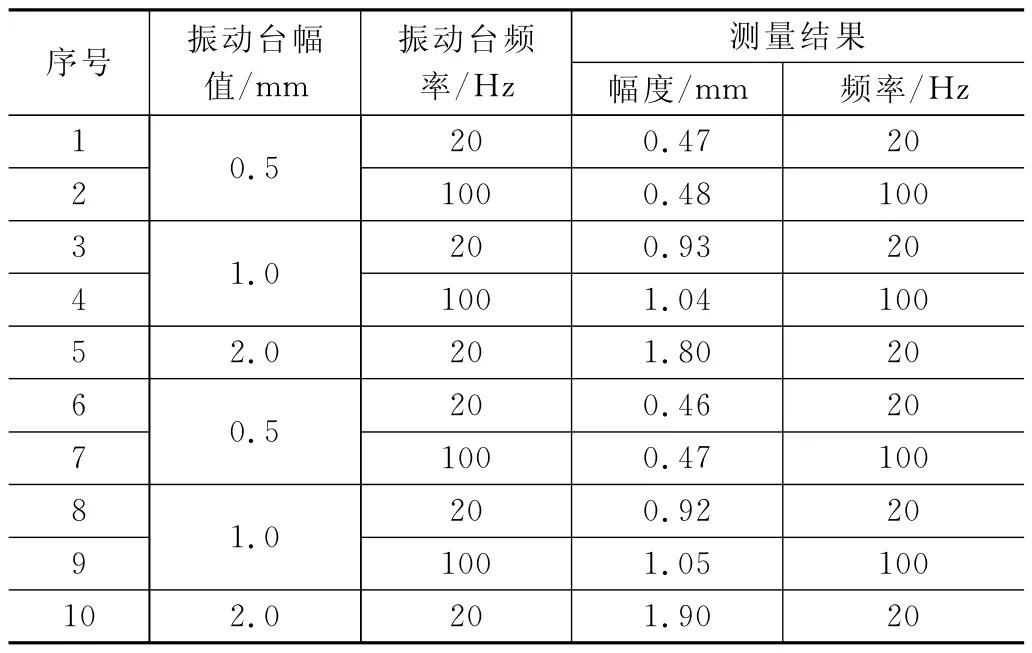

具体测试数据详见表5,通过测试,绝对位移探测系统性能合格,幅度放大线性误差≤10%,频率保持一致,满足设计要求。

表5 绝对位移探测系统测试记录

2 压力容器振动分析技术

2.1 振动幅度分析

计算分析反应堆压力容器振动位移幅度,对比压力容器运行振动正常值和运行限值,可判断当前主设备振动状态。对振动幅度进行长期变化趋势分析,可获取压力容器的老化及支撑劣化信息。

式中,Sr为压力容器振动位移(mm),m为绝对位移传感器灵敏度(mV/mm),A1为调理放大器倍数,V1为绝对位移输出电压(V)。

振动监测系统实时同步采集振动位移信号V(t),计算得到振动位移电压信号的最大值(一个采用周期),并转换成物理量,与设置的振动阈值进行比较,判断一回路主系统设备是否振动超限,若在设定时间内振动信号超阈值达到一定次数,则发出超值警告或超值报警。利用数据库定期储存振动位移幅值和压力脉动值,对振动位移幅值进行长期变化趋势分析,可获取系统设备的老化及支撑劣化信息。

通过对时域信号进行傅里叶变化可得到振动信号的频域信息[15],再通过运用频域信号计算自、互功率谱、相干和相位,获得相关振动模态特征量。

振动噪声信号为V1(t)和V2(t),V1(t)和V2(t)的傅里叶变换为V1(f)和V2(f)。

V1(t)自谱为:

V1(t)功率谱密度(PSD)为:

式中,Δf为通道的基本带宽,或是(分析频率)/(点数)。

V1(t)和V2(t)之间的互谱为:

V1(t)和V2(t)互功率谱密度(CPSD)为:

V1(t)和V2(t)的相干函数Γ2为:

2.2 振动模态分析

对核反应堆压力容器的振动模态分析包括固有振动频率和振型分析,主要目的是:

1)跟踪压力容器固有频率变化趋势(趋势分析),结合专家知识,确定寿期内振动状态的变化,早期发现压力容器的故障及其故障原因[19]。

2)寻找新型振动特征(新出现的振动特征谱),如边带(在已知特征谱周围出现)、谐波出现或加强[18]。新谱线可能预示压力容器故障。

3)结构老化现象。压力容器的振动幅度可能变化不大,但振动特征(如特征频率漂移、噪声源的特征谱相互叠混等)时有发生变化,这些变化预示着压力容器结构的老化程度[13]。

4个绝对位移传感器安装在反应堆装置同相关的信号。实践表明,4个绝对位移传感器信号的自功率谱相互之间很接近,而主要差别在于相互特性,其中主要的是相干和相位差[11,14]。而且,在该频率上相干值愈高,相位差的评价就愈可信。反应堆压力容器固有振动可根据对绝对位移传感器信号相位进行评价。通过对绝对位移传感器信号进行相干和相位分析,可有效获得压力容器的固有振动[16],本文关注压力容器的垂直振动、圆周振动和梁式振动,如图8所示。

图8 反应堆压力容器振动相位关系

1)所有绝对位移传感器信号零相——压力容器垂直振动;

2)相邻绝对位移传感器信号的所有相位90°——圆周振动;

3)相邻绝对位移传感器信的相位0°和180°——梁式振动。

3 核电站数据分析

利用某核电2号机组一个燃料周期的压力容器互成90°的两个绝对位移数据,结合本文提出的分析方法对数据进行分析,对反应堆压力容器状态进行判断,以保证核电安全稳定运行。

3.1 压力容器振动幅度分析

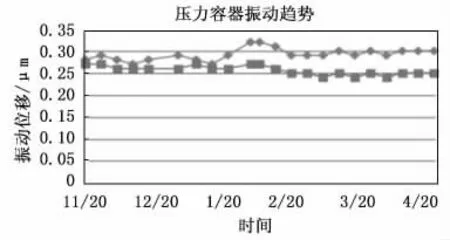

定期采集数据并分析压力容器的振幅,如图9 所示,在燃料周期内,压力容器的最大振幅0.32μm,最小振幅0.24μm,振幅约0.27μm。由此说明,压力容器在该燃料周期内振幅正常,振动平稳,未出现异常情况。

图9 燃料周期内压力容器振动幅度变化趋势

3.2 压力容器振动模态分析

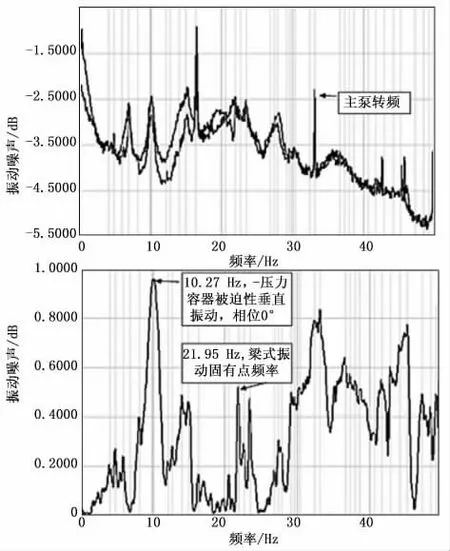

对压力容器振动信号进行分析,获取压力容器的固有振动频率。图10是压力容器相邻绝对位移传感器信号的互功率谱和相干函数。在10.27Hz处,绝对位移传感器信号具有高度的相干性,且所有相位差都接近于0°,说明压力容器在的垂直振动固有频率为10.27Hz。在21.95Hz处,绝对位移传感器信号具有高度的相干性,且所有相位差都接近于180°,说明压力容器在的梁式振动固有频率为21.95Hz。

图10 相邻绝对位移传感器信号相关性

4 结束语

研究了核反应堆压力容器振动探测及分析技术,结论有:

1)获得了基于绝对位移传感器对压力容器进行在线探测的方法,开发了并验证了探测系统,研究了压力容器振动幅度和模态分析方法。

2)运用该方法处理来自国内某核电2号机组一个燃料周期的实测数据,得到压力容器的振动幅度及趋势、振动固有频率和振型,结果表明压力容器振动状态正常。

利用研究成果,对压力容器振幅和模态进行分析,获得其振动特性,可通过对振幅和固有振动频率的长期跟踪,判断压力容器的振动状态,及早发现潜在的异常,以保障反应堆安全可靠运行。