活性炭纤维毡填充纬向管状凸起织物的设计与试织

林洪芹 郭岭岭 李纯 李骄龙 杜丽平 甘露露

摘要: 为了进一步拓展活性炭纤维在纺织品中的应用,本文采用填芯法和织造法相结合的方法,设计开发了活性炭纤维毡填充纬向管状凸起织物。文章主要从原料选择、织物组织设计、穿综设计、织造工艺参数、织物试织等方面介绍有关内容及关键点,并通过对4种不同组织设计方案对比分析比较,得出最佳设计方案。结果表明:利用不同颜色的涤纶线巧妙搭配,结合平纹基础组织、双层组织及平纹小提花组织等,采用人工双轴织造、控制适当的经纱张力、打纬力,将制成的活性炭纤维毡炭包填充到纬向管状里,从而开发出配色和谐、外观新颖独特、管状成形立体效果良好的活性炭纤维毡填充纬向管状凸起织物。此织物主要应用于家用装饰纺织品,具有净化空气和除味等功能,对开发功能性纺织品具有一定的指导意义。

关键词: 活性炭纤维毡;填充;纬向管状织物;设计;试织;经纱张力

中图分类号: TS105.14

文献标志码: A

文章编号: 1001-7003(2023)04-0107-06

引用页码:

041202

DOI: 10.3969/j.issn.1001-7003.2023.04.014(篇序)

随着时代的进步和科学技术的不断提高,管状机织物在三大纺织品中的应用日益广泛。将普通二维织物变成三维立体的管状机织物,主要有经向管状和纬向管状[1]。与二维机织物相比,管状机织物在厚度方向增加经纱或纬纱参与交织成型。经向管状[2]是通过调整织物背面纬纱浮长线的长度和位置,并将具有弹性的纬纱和普通纬纱相间排列,形成各种局部经向管状织物;而根据纬向管状的形成原理制得的纬向管状织物,可织制结构各异的立体面料[3-4]或功能性机织面料[5-6]。时尚性与实用性相结合更加适应市场需求,为了满足家居装饰和人们对净化空气等实用性需求,可增加装饰纺织品的视觉表现力,从而提升纺织品的价值。本文采用填芯法和织造法相结合,开发设计4种纬向管状织物,在半自动织样机上试织和对结果进行对比分析,得出便于填充活性炭纤维毡炭包、纬向管状成形立体效果良好的最佳设计方案,并对设计开发的活性炭纤维毡填充纬向管状凸起织物的有关内容及关键点进行介绍,从而为今后开拓新的填芯凹凸织物提供一定的借鉴作用。

1 填充纬向管状凸起织物设计思路

时代的变化斗转星移,人们对家居环境也不再是简单的吃住即可,更多的是注重家纺装饰的美观、品质及功能等。本织物以金色麦浪为灵感来源,如图1所示。采用不同颜色的涤纶线为经纱和纬纱,活性炭纤维毡为填充材料,通过平纹基础组织、双层组织、平纹小提花组织等组合设计,利用人工双轴织造、手工控制经纱张力等,将制作的活性炭纤维毡炭包填充在纬向管状里,最终制成织物中的纵向条纹如同金色麦浪中的田埂,纬向起管处和不起管处形同随风起伏的麦浪,整个织物具有配色和谐、成形立体感强且外观新颖独特,可以吸附甲醛、异味,净化空气等。

2 填充纬向管状凸起织物设计及试织

2.1 原料选择

涤纶纤维有着强力高、耐磨性强等特点,而且涤纶织物颜色鲜艳、经久不褪色,能给装饰用纺织品增添鲜艳色彩和活力,所以本文选用29.5 tex×2涤纶线为纬向管状织物的经纱和纬纱。

活性炭具有净化空气和除味等功能,而活性炭纤维也叫做纤维型活性炭,常规的活性炭有颗粒状和粉状,而活性炭纤维是纤维状,其表面具有很多孔隙,与传统的吸附剂活性相比具有更加优异的吸附性能和使用价值[7]。填充的原料选用活性炭纤维制成的活性炭纤维毡,将活性炭纤维毡填充在纬向管状织物中,既能使织物富有立体感,也能增加织物的功能性。

2.2 织物组织设计

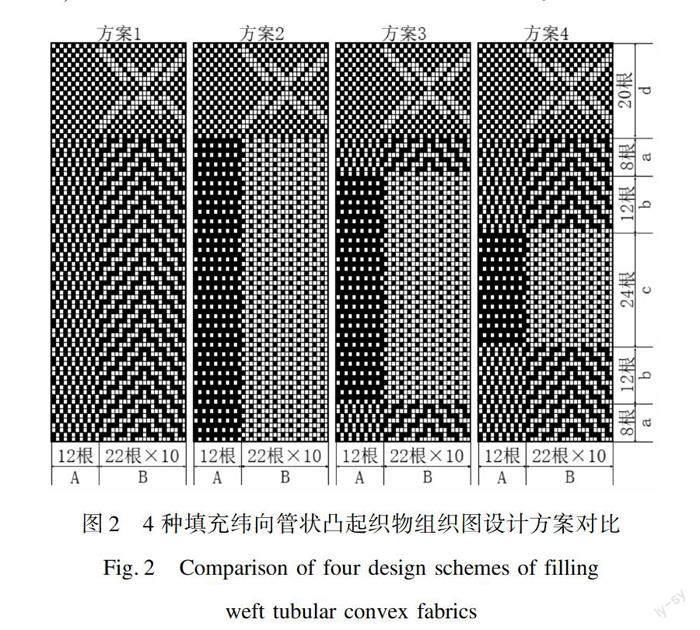

开发填充纬向管状凸起织物的组织设计有4种方案,其组织图设计方案对比如图2所示。图2中,区域代号由对应于代表纵向大写字母、横向小写字母代号一起来表示,对应于A部分经纱构成纵向条纹,对应于B部分经纱分为起管表经(或称起管经纱)、里经,构成纬向起管部分即B(a+b+c+b+a)形成的连续区域和不起管部分即Bd区域。

4种设计方案的组织循环数相同,色经排列顺序相同,并且Ad区域即平纹组织部分、不起管Bd区域即平纹小提花组织部分也相同,而不同之处如下:

方案1为嵌入式。嵌入式管状织物[8]是由管状织物与平面织物相结合组成的,其中嵌入式管状部分组织为双层组织。在图2中,B(a+b+c+b+a)形成的区域为双层组织(纬纱数64根),构成填充纬向管状凸起织物的表层、里层的纬纱数都为32根。

方案2为平纹基础组织构成的纬向管状织物。以平纹基础组织构成的纬向管状是在平纹基础组织上,每隔一根经纱,在织物的正面或反面设计一根经浮长线[9]。在图2中,B(a+b+c+b+a)形成的区域为平纹基础组织。这样制成的填充纬向管状凸起织物的表层纬纱数为64根,里经纱不与纬纱交织,在织物反面形成经浮长线。

方案3为平纹基础组织为主体构成的纬向管状织物。由平纹基础组织两边加上少量纬纱的双层组织共同构成以平纹基础组织为主体构成的纬向管状。在图2中,B(b+c+b)区域为平纹基础组织,其两边Ba区域都为双层组织。双层组织两部分表层与平纹基础组织的表层共同构成纬管表层,双层组织两部分的里层与平纹基础组织中经浮长线共同构成纬管里层。根据文献[4]中的方法计算,这样制成的填充纬向管状凸起织物的表层、里层的纬纱数分别为56根、8根。

方案4为平纹基础组织与双层组织共同构成纬向管状。与方案3类似,但两部分双层组织的纬纱数增加,而平纹基础组织的纬纱数相应减少。在图2中,Bc区域为平纹基础组织,其两边B(a+b)区域都为双层组织。与方案3同理,因此,这样制成的填充纬向管状凸起织物的表层、里层的纬纱数分别为44根、20根。

以上4种方案的纵向条纹A部分组织、布边组织随对应B部分纬向起管和不起管部分组织的变化而变化。B部分如是平纹小提花组织,则A部分为平纹组织;B部分如是双层组织,则A部分为经重平组织;B部分如为平纹基础组织,对应的纵向条纹部分布面要平整,如同对应的布边一样,需减少纬向起管处参与交織的纬纱根数[3]。因此,A部分采用经重平为基础组织,一半纬纱与布边经纱以经重平方式交织,另一半纬纱则以浮长线沉于织物的反面,这样织物反面虽有纬向浮长线,但正面纵向条纹部分、布边部分比较平整。此4种方案设计的布边组织跟纵向条纹A部分组织一致。

2.3 穿综设计

试织小样总经根数为508根,共需15页综框。经纱采用照图穿法。布边经纱采用第1、2页综,布身纵向条纹A部分经纱使用2页综,穿在第3、4页综,而为了节约综框数并且使不起管Bd区域平纹小提花花型比较大而且美观,纵向B部分经纱采用山形对称穿法,共使用11页综,此处穿综顺序为5、6、7、8、9、10、11、12、13、14、15、14、13、12、11、10、9、8、7、6,且共重复10次。

2.4 织造工艺参数

以方案4为例来介绍,其他方案类似本文不再重复。与金色麦浪灵感相呼应,并结合市场需求及色彩的流行趋势,本文采用多种色纱配合,给人一种回归大自然的视觉感受,色经、色纬均采用29.5 tex×2涤纶线。在图2中,纵向条纹A部分经纱选用咖啡色;纵向B部分经纱因不起管Ba区域的平纹小提花组织采用山形对称穿法,导致纬向起管区域原是平纹组织的表层中间两根经纱经纬组织点一样,织造时显示这两根经纱并合,因此在中间部位设计采用9根黄色经纱(表经4根,里经5根),使布面上形成黄色窄条纹,这与上述并合两根经纱配合相得益彰。色经排列为12根咖啡色,10×(7根乳白色、9根黄色、7根乳白色)。色经排列为64根卡其色,20根咖啡色。织机为SGA598型半自动织样机(江阴市通源纺机有限公司生产)。钢筘筘号为80齿/(10 cm),布边及纵向条纹A部分经纱每筘齿穿入数为2,纵向B部分的经纱每筘齿穿入数为4;上机幅宽15.5 cm,下机幅宽15.2 cm。填充纬向管状凸起最高部位平均厚度为9.88 mm,纵向条纹和不起管部分的平均厚度为1.41 mm;平方米质量为619.8 g/m2。

2.5 织物试织与结果分析比较

2.5.1 织物试织

将上述4种设计方案分别在半自动织样机上试织,得到的织物分别编号为1#、2#、3#和4#。4种方案试织得到的填充纬向管状凸起织物正反面局部外观照片如图3所示,其纵向剖面如图4所示。图4中,H表示高度,1#、2#、3#和4#织物凸起高度分别为H1、H2、H3和H4;W表示宽度,1#、2#、3#和4#织物凸起宽度分别为W1、W2、W3和W4;B表示填充纬向管状凸

起与不起管部分的平面接触长度,1#、2#、3#和4#织物接触长度分别为B1、B2、B3和B4;N表示不起管部分的宽度(即20根纬纱织成的平纹小提花组织的宽度)。

由于起管经纱和其他经纱张力相差比较大,而且送经量也不同,因此需采用人工改造的双轴进行织造。起管经纱通过悬挂重物(依据经验在不同的位置调整水瓶水量来增减质量),其他经纱则正常绑把。

在织造纬向管状部分时,要形成平整光洁的布边,除了布边组织随着纬向起管和不起管部分组织的变化而变化外,在试织纬向管状部分需采用双向投纬的方式织造,也就是即使是同一种色纱仍需利用手摇卷纬器分别绕到两只小纡子上,然后将小纡子嵌入梭子,利用两只梭子或直接采用小纡子交替穿纬织造。

作为填充原料的活性炭纤维毡易掉黑色的活性炭纤维或粉末,沾染在手上和纱线上,而且制织的纬管表层和里层包覆不住纤维毡脱落的活性炭纤维或粉末。因此,利用制成口罩用的无纺布来充当包覆材料,就像同无纺布包住茶叶的茶包,这里采用熨斗将TPU热熔胶膜加热使其黏合包装起来制成炭包。当试织到纬向管状部分要封闭之前,根据纬向管状的构成形态、大小等制作活性炭纤维毡炭包。将活性炭纤维毡根据纬向管状需要裁剪,通过重叠或卷装成适合的形状、大小和填充量等,然后用无纺布包覆制成活性炭纤维毡炭包。

试织时,织造纬向管状部分时,起管经纱张力要大,打纬力要大,并利用镊子、竹签等工具在纬向管状结构没有封闭之前利用镊子将已制作好的活性炭纤维毡炭包夹住放入纬向管状里,并结合旋转送经手轮调整经纱张力,使正常绑把的经纱张力减小,同时减少水瓶中的质量使起管经纱张力也减小,然后闭合织口穿入纬纱,在此之后需多织几根纬纱。打纬时,力度要加大,并且在打纬力度不放松的状态下,同时用力将下层经纱往棕框方向拉。由于此时经纱张力很小,要注意避免布面上的疵点。这样的步骤重复4~6次。接着再调大起管经纱和其他经纱的经纱张力,使所有经纱张力尽可能一致,继续织造平纹小提花组织部分,此时打纬力度恢复正常。方案2、方案3因构成纬向管状里层无纬纱交织或只有8根纬纱与经纱交织,在织机上填充过程比较困难,即使填充成功,会造成纬向管状凸起下方具有较长的经浮长线或里层纬纱较松。因此,采用下机后再填充,且需在纬向管状两侧边缘形成的小洞填充材料,由于洞口太小,活性炭纤维毡炭包是一个整体无法填入,为了方便与其他纬向管状凸起织物比较,在纬向管状的两侧用竹签将PP棉少量逐步填入,最终试织的2#织物和3#织物为PP棉填充纬向管状凸起织物,且布边呈向里卷曲状,边沿不齐,布边不太平整。

2.5.2 结果分析比较

从图3、图4可以看出,4种填充纬向管状凸起高度H2>H3>H4>H1,凸起宽度分别为W1>W4>W3>W2,填充纬向管状凸起与不起管部分的平面接触长度B1>B4>B3>B2=0。由于纬向管状里填充了材料,对于1#織物来说是嵌入式纬管,在布面上形成的纬管向正面、反面凸起,理论上两者凸起高度相等,实际上因试织操作、填充材料、仪器本身等多种因素影响,两者有点偏差。4种方案的组织循环经纱数和纬纱数相同,不起管部分也相同,则纬管间距随着填充纬向管状凸起与不起管部分的平面接触长度的变化而变化,方案1的纬管间距最大,方案2的纬管间距最小。填充纬向管状凸起成形立体效果由上述高度、宽度、接触长度共同决定的,高度越大、宽度较大而接触长度越小,成形立体效果好。方案2填充后的纬管凸起宽度在这4种方案中是最小的,但因纬管中填满了材料,不存在呈现略扁的椭圆形立于布面上[5],因此2#织物成形立体效果最好、1#织物填充后的纬管形状比较塌平,成形立体效果较差;3#织物、4#织物成形立体效果则介于两者之间。但因2#织物、3#织物在机上、机下都无法填充活性炭纤维毡炭包,虽然成形立体效果较好,但这两种方案不宜采用。针对1#织物、4#织物来说,在机上填充活性炭纤维毡炭包,1#织物更易控制经纱张力、填充活性炭纤维毡炭包,但由于组织结构限制,填充后的纬管成形立体效果不如4#织物。当然对于织物成形立体效果要求不高时,1#织物的设计方案也是可取的。总之,开发活性炭纤维填充纬向管状凸起织物,第4种设计方案是最佳的,且可以适当增加或减少双层组织纬纱根数使其正面凸起效果在一定范围内变化。

3 织物风格功能特点与用途

利用平纹基础组织、双层组织及平纹小提花组织等组合,结合织造工艺进行创新设计开发的活性炭纤维填充纬向管状凸起织物,配色协调、沉稳大方,纬向管状立体饱满成形良好,具有一定的视觉冲击感,且织物具有净化空气和除味等功能,更符合当下人们新时尚需求,市场前景广阔,可应用于挂毯、换鞋凳等家纺装饰用纺织品。此织物使用环境的有害气体质量远远小于活性炭纤维的使用量,而活性炭纤维具有独特的微孔结构,吸附容量大,因此,只要经常将其放置在太阳下暴晒,可以较长时间循环反复使用,使其织物保持净化空气和除味等功能且具有一定的装饰作用。4#织物外观照片及其应用效果模拟如图5所示。

4 结 语

通过4种不同组织设计方案结合织造工艺参数在半自动织样机上试织,将其制得的织物进行对比分析,从而开发了配色协调、成形立体效果良好且具有净化空气和除味等功能的活性炭纤维毡填充纬向管状凸起织物。

1) 由于4种设计方案组织结构不同,导致4种织物形成的纬管间距、成形立体效果及填充活性炭纤维毡炭包难易程度等有所不同。作为开发活性炭纤维填充纬向管状凸起织物,方案2、方案3不可取,方案1成形立体效果不佳,方案4效果最佳,达到了所需要的设计效果。

2) 要求活性炭纤维毡填充纬向管状凸起织物纵向条纹处及布边的布面比较平整,纵向条纹和布边组织随着布身组织的变化而变化,主要由平纹、经重平组织或以经重平为基础组织组合。以经重平为基础组织时,一半纬纱与纵向条纹、布边经纱交织,另一半纬纱则以浮长线沉于布边的反面。另外,布边边沿如要求比较齐平,在试织纬向管状部分需采用双向投纬的方式织造,且纬向引出张力大小要均匀。

3) 在半自动织样机试织时,需采用人工进行改造双轴、调整经纱张力和打纬力、人工制作和填充活性炭纤维毡炭包等,这些操作是能否成功开发此织物的关键和技术难点,且对试织人员的经验和熟练程度要求比较高。但此设计思路和技术要点对在半自动织样机上研发填芯凹凸新产品具有一定的借鉴作用。

参考文献:

[1]赵康, 张淑洁. 管状机织物的新应用[J]. 福建轻纺, 2009(4): 34-36.

ZHAO Kang, ZHANG Shujie. New application of tubular woven fabrics[J]. The Light & Textile Industries of Fujian, 2009(4): 34-36.

[2]佟昀. 局部经向管状织物的设计与生产[J]. 棉纺织技术, 2016, 44(8): 71-74.

TONG Yun. Design and production of partial warp tubular fabric[J]. Cotton Textile Technology, 2016, 44(8): 71-74.

[3]朱雪梅, 瞿建新, 马顺彬. 纬向管状织物的设计与生产实践[J]. 上海纺织科技, 2018, 46(9): 41-43.

ZHU Xuemei, QU Jianxin, MA Shunbin. Design and production of weft hollow fabric[J]. Shanghai Textile Science & Technology, 2018, 46(9): 41-43.

[4]林洪芹, 郭岭岭, 吴焕岭, 等. 局部纬向管状机织物的创新设计与试织[J]. 毛纺科技, 2022, 50(4): 22-25.

LIN Hongqin, GUO Lingling, WU Huanling, et al. Innovative design and trial weaving of local weft tubular woven fabric[J]. Wool Textile Journal, 2022, 50(4): 22-25.

[5]王慧玲, 周彬, 郁兰, 等. 立体提花发光织物的创新设计[J]. 丝绸, 2016, 53(4): 48-51.

WANG Huiling, ZHOU Bin, YU Lan, et al. Creative design of luminous three-dimensional jacquard fabric[J]. Journal of Silk, 2016, 53(4): 48-51.

[6]王慧玲, 周彬, 刘华. 局部管填充功能颗粒的机织面料设计与开发[J]. 上海纺织科技, 2015, 43(8): 71-73.

WANG Huiling, ZHOU Bin, LIU Hua. Design and development of woven fabric of the local tubes filled with function particles[J]. Shanghai Textile Science & Technology, 2015, 43(8): 71-73.

[7]李永貴, 赵苗, 梁继选. 国内活性炭纤维的应用研究与开发[J]. 纺织学报, 2006, 27(6): 100-103.

LI Yonggui, ZHAO Miao, LIANG Jixuan. Development and application of the activated carbon fiber in China[J]. Journal of Textile Research, 2006, 27(6): 100-103.

[8]谭冬宜, 汪泽幸, 何斌, 等. 嵌入式管状织物的设计与制备[J]. 产业用纺织品, 2020, 38(12): 6-8.

TAN Dongyi, WANG Zexing, HE Bin, et al. Design and preparation of embedded tubular fabrics[J]. Technical Textiles, 2020, 38(12): 6-8.

[9]佟昀. 纬向管状织物的设计与生产[J]. 棉纺织技术, 2016, 44(5): 67-70.

TONG Yun. Design and production of weft hollow fabric[J]. Cotton Textile Technology, 2016, 44(5): 67-70.

Design and trial weaving of a weft tubular raised fabric filled with activated carbon fiber felt

LIN Hongqin, GUO Lingling, LI Chun, LI Jiaolong, DU Liping, GAN Lulu

(College of Textiles and Clothing, Yancheng Institute of Technology, Yancheng 224051, China)

Abstract:

Tubular fabrics have strong concavity and convexity, and beautiful appearance. They can be divided into warp tubular fabrics and weft tubular fabrics according to their shapes. Functional weft tubular woven fabrics can be made according to the formation principle of weft tubular fabrics. The surface of activated carbon fiber felt made of activated carbon fibers has many pores, with excellent adsorption performance and use value. In order to further expand the application of activated carbon fibers in textiles, a weft tubular raised fabric filled with activated carbon fibers felt was designed and developed.

This fabric was developed and designed by the method of core-filling and weaving. The polyester thread with high strength and wear resistance was selected for warp and weft yarns, and activated carbon fiber felt was selected as the raw material filled in the weft tube. The fabric weave of the four design schemes is a combination of plain basic weave, double weave and plain jacquard weave. The similarities are that the number of weave cycles and the order of color warp arrangement are the same, and the plain weave part and the area without tubes, that is, the plain jacquard weave part are also the same. The difference is that the fabric in Scheme 1 is embedded, that in Scheme 2 is a weft tubular fabric composed of plain basic weave, that in Scheme 3 is a weft tubular fabric with plain basic weave as the main body, and that of Scheme 4 is a weft tubular fabric composed of plain basic weave and double-layer weave. The above four design schemes are combined with the weaving process parameters to test weave on the semi-automatic weaving prototype respectively, and the prepared activated carbon fiber felt carbon bag is filled in the weft tube; and through the comparison and analysis of the fabrics made from the four design schemes, it is found that the fourth is the best design scheme. The fourth scheme consists of two sides of the plain basic organization and double layers of organization to form a weft tube. The surface and inner layers of the double weave form the surface and inner layers of the weft tube respectively with the surface and long warp floating lines of the plain basic weave. The longitudinal stripe weave and selvedge weave change with the corresponding weft tube lifting and non tube lifting weaves, and the number of weft yarns in the double weave is controlled to change within a certain range as required. The activated carbon fiber felt needs to be covered with non-woven fabric before filling. The results show that the activated carbon fiber carbon package is filled into the weft tube by using the ingenious matching of polyester threads of different colors, combining with plain basic weave, double weave and plain jacquard weave, etc., adopting artificial biaxial weaving, controlling the appropriate warp tension and beating up force, so as to develop the activated carbon fiber felt filled weft tube convex fabrics with harmonious color matching, novel and unique appearance and good tube forming stereoscopic effect.

This fabric is mainly used in household decorative textiles, has the functions of purifying air and removing odor, and is more in line with current peoples pursuit of fashion. It has a certain market space and development prospects, and has certain guiding significance for the development of functional textiles.

Key words:

activated carbon fiber felt; fill; weft tubular fabric; design; trial weaving; warp tension

收稿日期:

2022-08-06;

修回日期:

2023-03-02

基金项目:

盐城工学院横向课题项目(YG2021052419)

作者簡介:

林洪芹(1968),女,高级实验师,主要从事纺织材料及新型纺织品设计的研究。