碳纤维增强复合材料倒棱刀具切削试验及参数预测

闫鸽 魏瑾 闫树军 王峰 王少楠

摘 要:对碳纤维增强复合材料(CFRP)进行切削处理时,传统倒棱型刀具会产生更大的切削径向力并引起刀具后刀面发生更明显的磨损,对加工精度与刀具综合性能产生不利影响。为了减缓死区(DMZ)的挤压作用,研究设计了一种可以修正滑移线的倒棱刃口刀具切削模型,并开展正交切削试验参数优化。当未变形切屑厚度(UCT)比倒棱刃口的长度更大,刀具微刃口处于被切屑流包覆的状态,形成了以下3个滑移线场范围。结果表明,模型预测结果与测试结果形成了良好的吻合状态,切屑厚度预测误差均值约4.8%,逐渐提高倒棱角与长度后,都引起了切屑厚度降低。预测得到的切削力都比测试值更大,进给力测试值同样低于预测值,并且BUE也没有被快速带走,从而减缓了DMZ挤压作用。

关键词:滑移线场;倒棱刃口;死区;切削力预测

中图分类号:TG519.1

文献标志码:A文章编号:1001-5922(2023)04-0133-03

Cutting experiment and parameter prediction of chamfering tool reinforced with carbon fiber composites

YAN Ge1,WEI Jin1,YAN Shujun1,WANG Feng2,WANG Shaonan3

(1.Xian Traffic Enginering Institute, School of Mechanical and Electrical Engineering, Xian 710300,China;

2.Xian Jiaotong University, School of Mechanical Engineering, Xian 710300,China;

3.China Central Construction Northwest City Construction Co.,Ltd., Xian 710075,China)

Abstract:When cutting metal materials,the traditional chamfering tool will produce more radial force and cause more obvious wear on the tool surface,which adversely affects the machining accuracy and the comprehensive performance of the tool.In order to alleviate the dead zone (DMZ) extrusion,a chamfering edge cutting tool cutting model was designed to modify the slip line,and orthogonal cutting test parameters were optimized.When the undeformed chip thickness (UCT) was greater than the chamfering edge length,the tool microedge was covered by chip flow,resulting in the following three slip-line field ranges.The results showed that the model prediction results were in good agreement with the test results.The average error of chip thickness prediction was about 4.8%,and chip thickness decreased when the chamfering Angle and length were gradually increased.The predicted cutting force was greater than the measured value,the measured feed force was also lower than the predicted value,and the BUE was not carried away quickly,thus slowing the DMZ extrusion.

Key words:slip line field;chamfering edge;dead zone;cutting force prediction

碳纖维增强复合材料(CFRP)是在树脂内加入碳纤维进行增强的一种高强度复合材料,具备高比强度、比热容大、等特性,对于航空航天部件、高精密设备、医疗仪器、高强度连接结构起到了重要作用,大幅降低整体质量并有效控制加工成本[1]。对CFRP进行切削处理时,刀具性能受到刀口结构的直接影响,与传统形式的尖刃口刀具相比,设置刃口为倒棱型时可以获得更高强度并延长使用期限[2]。当设置倒棱结构时,将会产生更大的切削径向力并引起刀具后刀面发生更明显的磨损,从而对加工精度与刀具综合性能产生不利影响[3]。此外考虑到刀具的刃口较小,并且在刃口部位会发生材料较大程度变形与产生复杂的流动现象,到目前为止尚未有学者针对微刃口的材料流动特性开展系统全面研究,也没有建立可靠的分析理论系统。

还有一些学者通过切削测试发现,在靠近刀具的主负倒棱部位生成了具有稳定结构的材料滞留组织[4],将其表示为死区(DMZ),这也是产生积屑瘤(BUE)的关键因素。DMZ形成的重要作用机制是工件组织无法达到良好流动状态,从而导致上述情况更严重[5]。根据塑性变形理论构建的滑移线场方法在多种切削工况下获得推广使用,同时引起了越来越多学者的关注[6]。利用三区模型探讨DMZ引起的剪切角变化,并分析DMZ与工件表面受到外部载荷挤压后引起能量损耗的情况[7]。综合分析BUE变形与切屑卷曲作用,设计了一种经过优化处理的滑移线场模型,可以实现BUE与切削参数的精确预测[8]。对BUE状态进行了调节,并测试了对刀尖部位与消除毛刺方面的保护效果,之后利用滑移线场方法为BUE和刀具刃口外形结构构建定量关系[9]。

通过ABAQUS/Standard系统分析微刃口几何结构引起的刀具应力变化,当刀具切入后,在倒棱部位产生了DMZ,降低了近20%的刀具主应力[10]。以传统加工技术对CFRP进行切割时,容易引起表面毛刺、结构分层、基体热损伤以及产生过大的锥度等多种缺陷。为此,本文通过分析CFRP材料刚塑性变形特征,设计了一种可以修正倒棱刃口刀具切削参数的滑移线场模型。

1 倒棱刀具切削模型

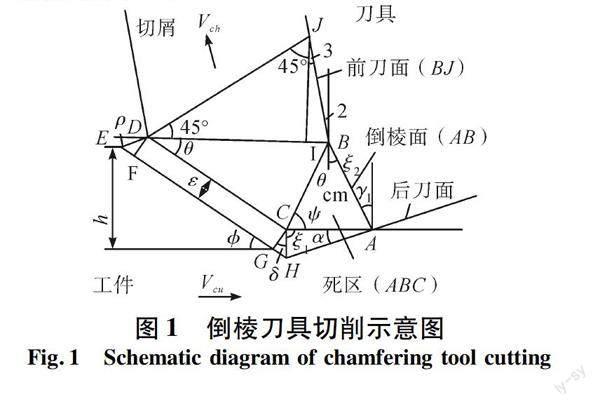

对DMZ与材料预剪区之间的相互作用开展深入探讨,构建得到图1中的修正滑移线的倒棱刀具切削示意图[10]。

对图1进行分析可知,当未变形切屑厚度(UCT)比倒棱刃口的长度更大的条件下,刀具微刃口处于被切屑流包覆的状态,形成了以下3个滑移线场范围。

(1)DEFGHC包围形成的第1变形区,三角结构DEF为预剪切区,产生此区域的原因是工件到达主剪切面之前受到了切屑的挤压作用而发生变形的结果。根据船首角ρ判断预剪区上表面发生倾斜的状态;

(2)类三角ABC属于材料滞留区,以DMZ进行表示。进行切削期间,此区域是在倒棱刃口下部的一个稳定结构,C表示滞止点,超过此点后材料以切屑的形式存在,位于该点下部时,材料受到DMZ挤压作用转变为已加工表面;

(3)AHC呈现直角三角形的范围内属于第3变形区,属于受挤压区。认为此区域的边界属于一条直线,并规定死区工件界面部位没有发生材料的垂直流动现象,由此判断此区域材料没有跟DMZ之间发生成分交换的过程,同时利用摩擦系数角ξ1判断交界面发生局部流动时形成的剪切应力。

2 切削试验验证

2.1 正交试验设计

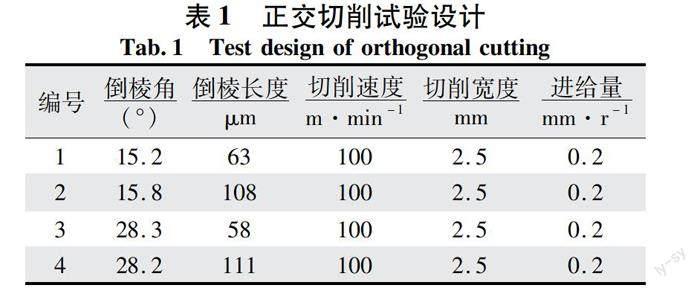

采用正交方案测试了倒棱刀具正交切削[11]力预测效果,构建测试系统平台。其中,圆柱工件以304不锈钢作为原材料,将前端设计为外径120 mm、宽2.5 mm的栅格结构。刀具材质为硬质合金,刀杆设置了-7°的前角,通过夹具把刀具与刀杆固定到Kistler9257B测力仪上。选择CAK5085nzj数控车床进行测试,利用KEYENCEVHX-100超景深显微镜表征了切屑厚度,共设置4种刀具刃口。

按照表1参数设定了4组切削条件,控制切削速率为100 m/min,保持进给量0.15 mm/r,切削宽2.5 mm,采用干切测试方案,对各组条件进行2次测试,计算3次测试数据的均值作为最终结果。

2.2 试验结果对比与讨论

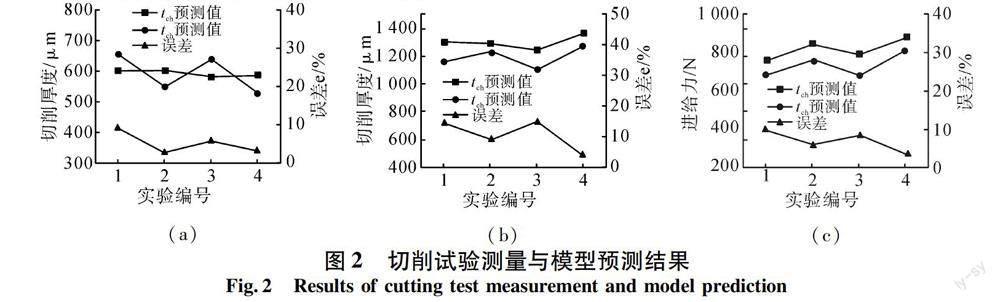

推导滑移线场和倒棱刃口关系并计算304不锈钢流动剪切应力,按照表1给出的各项参数,预测切削力、进给力与切屑厚度,结果如图2所示。

从图2可以看出,模型预测结果与测试结果形成了良好的吻合状态。对图2(a)分析可知,切屑厚度预测误差均值约4.8%,逐渐提高倒棱角与长度后,都引起了切屑厚度降低的现象,这是由于形成了更大范围的DMZ,在倒棱区域形成了更多滞留材料,促使更多材料挤压到加工表面,同时降低了流入切屑的比例。对图2(b)分析显示,预测得到的切削力比测试值更大,这是因为处于较小切削速率下时,较易在刀具刃口部位生成BUE,形成更大的刀具前角,引起切削力降低的现象。对图2(c)分析发现,进给力测试值同样低于预测值,这是因为进行切削加工的过程中,形成了卷曲形态的切屑,因此刀具切屑接触长度相对模型预期值更小,并且BUE也没有被快速带走,从而减缓了DMZ挤压作用。

开展了切削微观组织观察,以及整理微观的相关几何参数,试验组与理论组平均数据对比结果如表2所示;图3为普通刀具和倒棱型刀具切削示意图。

从图3(a)可以看出,受摩擦热作用后,切削两侧区域的树脂层发生了熔融以及部分气化的现象,形成了部分裸露的碳纤维,发生熔融之后继续降温发生凝固的树脂则在切缝表面形成粘附状态。此时碳纤维的末端受到热作用后出现明显膨胀,同时位于碳纤维间的树脂出现了受热分解的结果,产生了大量小孔洞。同时树脂基体也受到损坏,引起碳纤维分层。由于明显发生了熔融物堆积并存在各区域热膨胀程度差异的影响,从而形成了粗糙的槽侧壁,无法获得理想的切割效果。从图3(b)可以看出,采用倒棱型刀具切削方法形成了比普通刀具切削更干净的槽两侧,并且在槽两侧区域发生了树脂层的少量剥落,没有形成明显的热影响区或发生熔融物附着的现象,此时形成了整齐分布的碳纤维断面,没有出现热膨胀的情况,也未形成附着的熔融产物,形成了干净的槽道表面,获得了更优切割质量。

3 结语

(1)当未变形切屑厚度(UCT)比倒棱刃口的长度更大,刀具微刃口处于被切屑流包覆的状态,形成了以下3个滑移线场范围;

(2)模型预测结果都跟测试结果形成了良好的吻合状态。切屑厚度预测误差均值约4.8%,逐渐提高倒棱角与长度后,都引起了切屑厚度降低;

(3)预测得到的切削力都比测试值更大,进给力测试值同样低于预测值,并且BUE也没有被快速带走,从而减缓了DMZ挤压作用。

【参考文献】

[1] 苏飞,李文毅,李纯杰.纤维增强复合材料激光加工研究进展[J].宇航材料工艺,2021,51(6):1-9.

[2] 庄可佳,胡诚,代星,等.基于修正滑移线场模型的倒棱刀具切削力预测[J].中国机械工程,2021,32(8):890-900.

[3] 陈涛,宋立星,李素燕,等.渐变强化刃刀具硬切削过程切屑流动和刀具磨损研究[J].机械工程学报,2019,55(19):195-200.

[4] 史红艳,赵先锋,姜雪婷.滑移线场理论在正交切削过程中的研究现状[J].华南理工大学学报(自然科学版),2019,47(1):14-31.

[5] 陶亮,刘爱军,陈超,等.基于ABAQUS的倒棱参数与切削力关系的研究[J].组合机床与自动化加工技术,2018(8):157-159.

[6] 魏巍,张连洪.基于盘形刀具的弧齿锥齿轮齿顶倒棱加工方法研究[J].机械传动,2018,42(7):14-18.

[7] ZHANG H,LIU P,HU R.A Three-zone model and solution of shear angle in orthogonal machining[J].Wear,1991,143(1):29-43.

[8] FANG N,DEWHURST P.Slipline modeling of build-up edge formationin machining[J].international journal of mechanical sciences,2005,47(4):1079-1098.

[9] KIYOTA H,ITOIGAWAF,ENDOS,et al.Analytical approach for optimization of chamfered cutting tool preparation considering build-up edge extrusion behavior[J].international journal of automotive technology,2013,7(3):329-336.

[10] AGMELLM,AHADIA,GUTNICHENKOO,et al.The influence of tool micro-geometry on stress distribution in turning operations of AISI 4140 by FE analysis[J].international journal of advanced manufacturing technology,2017,89(12):3109-3122.

[11] 郭宏,趙胜荣,闫献国,等.用于钛合金攻丝的直槽丝锥参数优化设计[J].机械设计与制造,2021(11):100-103.