基于数值模拟分析的合金焊接工艺优化试验

李小龙

摘 要:针对高温合金薄壁机匣焊接加工效率低、成本高的问题,以2条环形焊缝的GH3536材料为研究对象,提出一种基于数值模拟分析的合金焊接工艺优化方案。通过数值模拟可知,电子束焊接变形量为2.5 mm,自动氩弧焊接的变形量为1.7 mm,故采用自动氩弧焊接作为高温合金薄壁机匣焊接加工工艺方案,并将其应用于实际高温合金薄壁机匣焊接加工中。结果表明,优化后的自动氩弧焊接加工工艺的检测时间、总加工时间和空程时间更短,分别缩短了28、230、255 min。焊接一次合格率由69%提高到93%,可实现高效、低成本的高温合金薄壁机匣焊接加工。

关键词:高温合金;薄壁机匣;焊接加工;工艺优化

中图分类号:TG406

文献标志码:A文章编号:1001-5922(2023)04-0140-05

Optimization test of alloy welding process based on numerical simulation analysis

LI Xiaolong

(Fuyang School of Industrial Economics,Anhui,Fuyang 236000)

Abstract:Aiming at the problems of low efficiency and high cost of welding processing of thin-walled superalloy casing,taking GH3536 material with two circumferential welds as the research object,two optimization schemes of casing welding processing technology of electron beam welding and automatic argon arc welding are proposed.The numerical simulation results show that the deformation of electron beam welding is 2.5 mm and that of automatic argon arc welding is 1.7 mm.Therefore,automatic argon arc welding is adopted as the welding process scheme of Superalloy thin-walled gearbox,and it is applied to the actual welding process of Superalloy thin-walled gearbox.The results show that compared with the traditional welding process of Superalloy thin-walled casing,the optimized automatic argon arc welding process has shorter detection time,total processing time and empty travel time,which are shortened by 28 min,230 min and 255 min respectively,10 min,221 min and 51 min respectively.The first pass rate of welding is increased from 69% to 93%.The processing cost of each superalloy thin-walled casing is about 1050 yuan,which can achieve high efficiency and Low cost welding processing of high temperature alloy thin wall gearbox.

Key words:superalloy;thin wall casing;welding processing;process optimization

高溫合金薄壁机匣是航空发动机的重要零件,也是影响航空发动机性能的关键因素。近年来,随着国防科学技术的发展,航空发动机进入批量生产时代,高温合金薄壁机匣的焊接加工压力随之增大,传统加工工艺容易导致机匣出现裂纹等问题,导致高温合金薄壁机匣生产量已不能满足航空发动机制造的需求。因此,亟需一种高效、高稳定性、低成本的高温合金薄壁机匣焊接加工工艺。结合试验与数值模拟,通过分析电子束焊和TIG焊焊接机匣过程中的应力分布和应力变化,采用低温加热工艺对焊缝进行二次加工,实现了机匣焊接的工艺优化。结果表明,该优化方法可有效降低焊后的残余应力[1]。采用激光/高能电子束焊接,大幅改善了机匣的疲劳系能,增强了结构的强度,实现了机匣与航空发动机结构的整体优化[2]。提出航空发动机管路振动应力原位抑制概念,实现了机匣的自动焊接,提高了焊接的稳定性[3]。为此,本研究提出电子束焊接和自动氩弧焊接2种机匣焊接加工工艺优化方案,并分析比较了这2种焊接加工工艺,选择出最佳高温合金薄壁机匣焊接加工工艺。

1 高温合金薄壁机匣模型构建

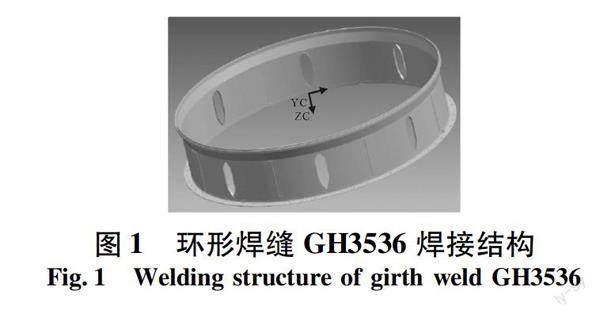

选择2条环形焊缝的GH3536材料焊接高温合金薄壁机匣,基本结构如图1所示。由8处翻边结构的薄壁筒体和前后安装边组成,其直径为820 mm,厚为0.8 mm,高为200 mm。

2 高温合金薄壁焊接加工工艺优化

传统高温合金薄壁焊接加工通常采用半自动TIG焊,利用非熔化极惰性气体作为保护焊,通过焊接、去应力、组合机械加工,实现焊接[4]。该焊接方法由于依赖操作工人技能水平,存在较大焊接变形的问题,且材料利用率和加工效率较低[5-6]。为解决该问题,设计了电子束焊接和自动氩弧焊接两种优化焊接方法,并搭建A~C3种焊接结构几何模型。其中自动氩弧焊接为组合焊接结构,零件状态如表1所示。

根据构建的几何模型,采用网格划分技术进行有限元网格划分[7],得到电子束焊接有限元单元51 300个,节点99 000个;自动氩弧焊接A结构有限元单元45 900个,节点90 000个;B结构有限元单元46 800个,节点84 600个;C结构有限元单元45 900个,节点90 000个[8-9]。

3 焊接试验结果与分析

3.1 试验环境及试验设备

本次试验在相对空气湿度小于65%,室温25 ℃条件下进行,电子束焊接设备为K110真空电子束焊机,自动氩弧焊接设备为CLOOS ROTBOL II机械手[10-11]。

3.2 材料参数及工艺参数

本试验材料为厚度分别为2、0.8 mm的2条环形GH3536板材,尺寸为300×150 mm,对接结构位置材料厚度为0.8 mm。

工艺参数由多次试验参数调整后获取。电子束焊接和自动氩弧焊接工艺参数分别如表2、表3所示[12-13]。由于电子束接头形式有3种,如图2所示,本文根据试验结果对其接头形式进行确定。根据试验结果可知,第1种和第3种接头形式可获得良好的焊接接头质量。因此,本次试验选用第1种和第3种接头形式进行模拟试验。

3.3 结果与分析

3.3.1 数值模拟试验

通过数值模拟,得到模拟结果如表4所示。 由表4可知,相较于有拘束的自动氩弧焊接,无拘束的电子束焊接变形更大,波浪变形明显,不利于后续装配。

根据上述分析结果可知,电子束焊接需增加约束条件,自动氩弧焊接中无余量焊接形变较大,需采取组合加工方式进行弥补。

3.3.2 验证试验

(1)电子束焊接试验。电子束焊接试验首先需要确定焊接收缩余量。由于焊接是一个融化再结晶的过程,会导致零件结构尺寸发生变化[14-15]。因此可采用焊接前后尺寸衡量其收縮余量;表5为3组试样焊接前后尺寸对比结果。由表5可知,电子束焊接收缩余量为0.2 mm。

根据GH 3536零件机构特点可知,焊接夹具对焊接变形具有一定影响。图3为本次试验电子束焊接夹具结构图,采用过定位控制安装边直径减小和外径变形,以减小零件工作状态下的应力点载荷,提高其抗疲劳性能。

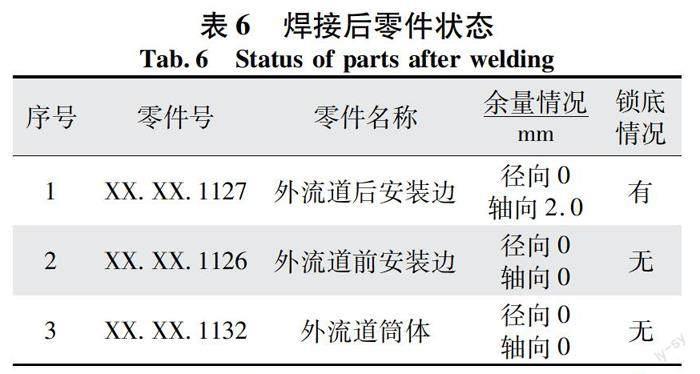

采用图3夹具固定试样,在大端安装边单面留2 mm余量,用电子束进行焊接,结果如表6所示。

由表6可知,焊接后零件存在对接间隙和错位问题,不能通过X光合格检验。

(2)自动氩弧焊接试验。

采用CLOOSE机械手对0.8 mm厚度的GH353.6材料B结构进行焊接,收缩余量结果如表7所示。

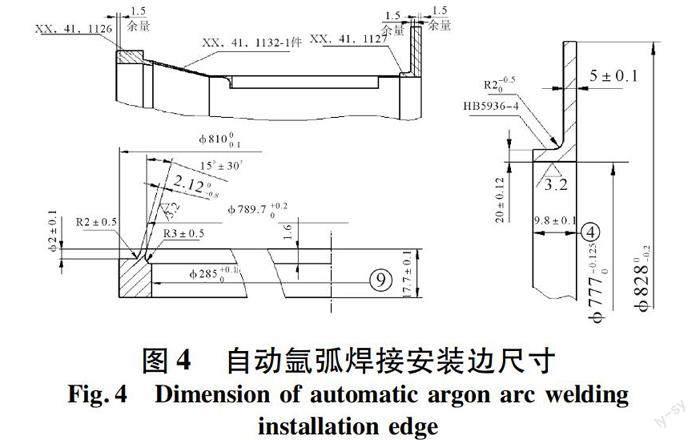

图4为自动氩弧焊接两侧安装边尺寸。采用限制自动氩弧进行焊接,后端面跳动分别为1.2 ~0.8 mm,轴向尺寸收缩为0.2~0.5 mm,焊接一次合格,说明自动氩弧焊接工艺具有一定的有效性。

3.3.3 对比实验

为比较分析电子束焊接和自动氩弧焊接两种优化方案效果,实验对比了这两种优化方案模拟变形与实际工程变形,结果如表8所示。由表8可知,电子束焊接对接间隙较大,容易变形,无法实现一次焊接合格,需要补焊,且补焊后的零件安装边平面度为2.2 mm,大于数值模拟分析状态。分析其原因是,电子束焊缝宽度较大,容易产生焊接缺陷,利用手工氩弧进行补焊增大了零件变形。自动氩弧焊接可满足焊接要求,具有效率较高的特点。

综上可知,自动氩弧焊接是高温合金薄壁机匣焊接加工的最佳焊接方法,利用该焊接方法进行焊接,可减小加工余量和对后续加工的压力,提高材料的利用率和加工效率。因此本文将自动氩弧焊接方法作为最佳优化方案,并研究分析了其实际应用效果。

3.3.4 实际应用效果

(1)焊接试验。为验证所提自动氩弧焊接方案的可操作性,实验结合某企业生产车间实际条件,分别采用厚度为0.8~2 mm的焊接零件对实际产品进行焊接实验。焊接零件结构状态如表9所示,焊接余量的安全系数为1.3。焊接过程如图5所示。由图5可知,自动氩弧焊接可用于实际零件加工,具有可操作性和合理性;

(2)组合机械加工应用。为验证所提优化方案有效性,实验对比优化前后的加工时间,结果如表10所示。

由表10可知,优化前检测时间为38 min,总加工时间为451 min,空程切削时间为206 min;优化后的检测时间为10 min,总加工时间为221 min,空程切削时间为51 min,分别缩短了28、230、255 min;切削时间占总时间比例由54.3%提升至76.9%,说明所提优化方案具有一定有效性,可较大幅度提升检测效率并缩短加工时间和空程时间。

表11为采用优化方案进行优化后的零件主要加工尺寸统计结果。

由表11可知,优化后加工的零件特征点尺寸在中差附近波动,公差均小于0.06 mm,满足设计尺寸要求。

(3)应用效果。

为验证所提的高温合金薄壁机匣焊接加工工艺优化方案的应用效果,采用所提优化方案对某企业2021年流道组件的焊接和机械加工工艺进行优化,并统计其合格率,结果如图6所示。

从图6可以看出,未用所提方案进行优化的下流道焊接工艺的一次合格率为69%,采用所提方案优化后的一次合格率为93%。

为综合分析优化前后应用效果,实验对比了优化前后的加工时间、空程时间和刀具费用等,结果如表12所示。

由表12可知,相较于优化前,采用所提优化方案优化后的加工时间、空程时间大幅降低,分别缩短了230 、255 min,刀具费用降低了74.3 元;切削时间占加工总时间比例减少了70%,检测效率提高了50%,总加工效率提高了30%。

整体来看,采用所提优化方案后,可有效提高流道一次交付合格率。由车间统计结果可知,每件流道约节约1 050元综合成本,若每年生产200台,则每年可节约21万元,具有较高的应用价值。

4 结语

综上所述,所提的高温合金薄壁机匣焊接加工工艺优化方案,分别采用电子束焊接和自动氩弧焊接进行焊接,可使焊接轴向变形控制在2.5、1.7 mm,相较于电子束焊接,自动氩弧焊接的变形量更小。以自动氩弧焊接为高温合金薄壁焊接加工工艺优化方案进行焊接,相较于优化前,检测时间、总加工时间和空程时间分别缩短了28、230、255 min,焊接一次合格率由69%提高到93%,约节约每件高温合金薄壁加工成本1 050元,具有较高的加工效率和更低的成本,可实现高效、低成本的高温合金薄壁机匣焊接加工。

【参考文献】

[1] 杨霄,李湉,乔雷,等.航空发动机机匣缩比件双电子束焊温度场及变形研究[J].电焊机,2022,52(4):44-50.

[2] 李志强,陈玮.高能束流加工技术在航空领域的应用进展[J].航空学报,2022,43(4):54-66.

[3] 黄发,郭垒,贾鹏超.航空发动机管路振动应力原位抑制试验[J].航空发动机,2022,48(1):61-67.

[4] 张科夫,吴学岗,滕江,等.基于激光冲击强化的某型航空发动机风扇机匣壳体裂纹修复技术研究[J].航空维修与工程,2022(2):72-75.

[5] 许章华,谢志雄,康茂东,等.K4169高温合金铸件铸造缺陷修复及疲劳性能研究[J].材料导报,2021,35(22):22115-22120.

[6] 邹小平,沈天阔,乐学来,等.12Cr13与304L异种不锈钢焊接工艺研究[J].电焊机,2022,52(3):53-58.

[7] 樊洋,杨明华,陈凯敏,等.焊后热处理对31CrMoV9钢电子束焊接接头组织及性能的影响[J].金属热处理,2022,47(3):57-61.

[8] 李晴,郗峰波.催化反应釜换热管与管板接头焊接工艺研究[J].焊接技术,2021,50(7):47-50.

[9] 豆旭昭,王世清,宋晓娟,等.基于ANSYS的Ti_2AlNb钛合金电子束焊接数值模拟[J].焊管,2022,45(4):35-39.

[10] 徐磊,何建萍,潘雪航.不銹钢超薄板脉冲微束等离子弧焊熔池尺寸和焊缝成形质量[J].机械工程材料,2022,46(2):15-19.

[11] 刘航,龙江,聂瑞.安装架接头失效分析与焊接残余应力研究[J].新技术新工艺,2022(2):61-68.

[12] 周莎,安耿,席莎,等.钼及钼合金焊接技术的研究进展及应用前景[J].中国钼业,2022,46(1):1-7.

[13] 张斌.凝汽器管子管板封口焊问题分析及焊接工艺改进[J].电焊机,2020,50(11):83-87.

[14] 赵宝,杨永波,单易,等.用于航空发动机混合器波瓣组件自动氩弧焊工装夹具的设计[J].焊接,2020(12):35-39.

[15] 王华臣,张法楷,于晏同,等.适用于油脂精滤器的自动氩弧焊机设计[J].农业工程,2021,11(8):108-111.