施工现场用复合扬尘抑制剂接枝性能测试及应用

刘继琛

摘 要:研究用微波聚合法制备一种可用于施工现场的复合型扬尘抑尘剂,并探寻复合扬尘抑制剂制备的最佳配比。结果表明,微波聚合制备复合型扬尘抑尘剂的最佳配比为成膜1.0%、润湿0.7%、交联1.0%,且反应温度在 35 ℃时最佳;接枝率在81%,表明复合型扬尘抑尘剂制备成功;模拟施工表明,扬尘抑尘剂的风蚀率随吹蚀角度和风速的增加而增加。在强风条件下,扬尘抑尘剂依旧能发挥作用,且扬尘抑尘剂的有效抑尘时间为48 h,超过48 h后,扬尘抑尘剂失水率仍旧保持在96%左右,证明微波聚合制备的复合型扬尘抑尘剂具有一定粘附吸湿保湿效果,可用于施工现场。

关键词:扬尘抑尘剂;微波聚合;溶液聚合;性能研究

中图分类号:TQ421

文献标志码:A文章编号:1001-5922(2023)04-0129-04

Testing and application of grafting performance of composite dust inhibitors used in construction sites

LIU Jichen

(Nanjing Hospital of Integrated Traditional Chinese Medicine and Western Medicine Affiliated to Nanjing University of Traditional Chinese Medicine,Nanjing210014,China)

Abstract:Moisture retention and wind erosion resistance of traditional dust suppressant,a kind of composite dust suppressant which can be used in construction site was prepared by microwave polymerization method,and the optimal ratio of composite inhibitor was explored.The experimental results show that the optimum ratio of composite dust suppressor prepared by microwave polymerization is 1.0% of film-forming component,0.7% of wetting component and 1.0% of cross-linking component,and the reaction temperature is 35 ℃.The grafting rate was 81%,indicating that the composite dust suppressor was successfully prepared.The simulation results show that the wind erosion rate increases with the increase of blowing angle and wind speed.Under strong wind conditions,the dust suppressor can still play a role,and the effective dust suppression time of the dust suppressor is 48 h.After 48 h,the water loss rate of the dust suppressor is still about 96%,which proves that the composite dust suppressor prepared by microwave polymerization has a certain moisture absorption and moisturizing effect,and can be used in the construction site.

Key words:dust suppressant;microwave polymerization;solution polymerization;performance study

在醫院建设施工过程中,扬尘污染是最常见也是最严重的一个问题。为响应国家环保政策,要求施工单位在医院建筑施工过程中采取一定的手段抑制扬尘。抑尘剂的使用是目前最简单也是最有效的一种抑制扬尘的方式,但我国对抑尘剂的研究还停留在刚开始的阶段,制备的抑尘剂还存在很多缺陷。因此提升抑尘剂性能是目前较为重要的研究课题。研究人员针对抑尘剂风蚀性能差的问题提出以成膜剂,渗透剂为原料,采用复配工艺制备A抑尘剂,并设计试验证实了该工艺制备的抑尘剂抑尘效果较优[1];提出用乳液聚合法合成了速溶型液体抑尘剂,并对其乳液性能、抑尘性能、腐蚀性和毒性进行了研究,证实了该抑尘剂的稳定性和溶解性良好,满足抑尘行业标准要求[2];从抑尘剂结构出发,研发出一种具有网状结构的高粘附性、高润湿性和耐风蚀、耐蒸发的新型可降解纳米纤维素抑尘剂[3]。以上学者的研究为抑尘剂的发展作出了极大贡献,但抑尘剂抑尘性能还存在一定的优化空间。基于此,本文采取微波聚合法制备复合型扬尘抑尘剂,并对其性能进行表征,为扬尘抑尘剂性能优化提供理论基础。

1 材料与方法

1.1 试验材料

主要材料:膨润土(AR),信阳市平桥区三凡矿产品加工厂;羧甲基纤维素钠 (AR),山西莱克生物科技有限公司;吐温-80 (AR),济南郭氏伟业化工有限公司;二甲基二烯丙基氯化铵(AR),山东豪顺化工有限公司;硼砂(AR),山东鑫宇航精细化工有限公司;过硫酸钾(AR),济南汇锦川化工有限公司。

主要设备:85-2B磁力搅拌器,济南欧莱博技术有限公司;MKJ-J1-3实验室微波炉,青岛迈威微波化学设备有限公司;DZF-6210A真空干燥箱,无锡玛瑞特科技有限公司。

1.2 试验方法

溶液聚合是目前制备扬尘抑尘剂最常用方式之一,具有工艺简单产物纯净的特点。微波聚合能改善溶液聚合受热不均引起的反应不完全,故使用微波聚合辅助溶液聚合合成复合型扬尘抑尘剂[4]。

(1)将装有一定量清水的烧杯置于磁力搅拌器上,磁力搅拌器搅棍放于烧杯内。打开磁力搅拌器,将转速调节至1 000 r/min。待磁力搅拌器转速稳定后,依次将定量的丙烯酸单体材料、新型无机材料和引发剂缓慢添加至烧杯中;

(2)在温度35 ℃条件下,搅拌一段时间后,提高磁力搅拌器转速至3 000 r/min。待转速稳定后,将定量水溶性高分子材料缓慢倒入,继续搅拌反应;

(3)一段时间后,降低搅拌器转速为2 000 r/min,加入交联剂和润湿剂,恒温反应。一段时间后,将烧杯置于MKJ-J1-3型实验室微波炉中,在750 W功率作用下,微波辐射一段时间;

(4)取出产物,置于DZF-6210A型真空干燥箱内烘干,然后将产物碾碎,得到复合型扬尘抑尘剂。

复合型扬尘抑尘剂发热合成工艺流程如图1所示。

1.3 正交实验

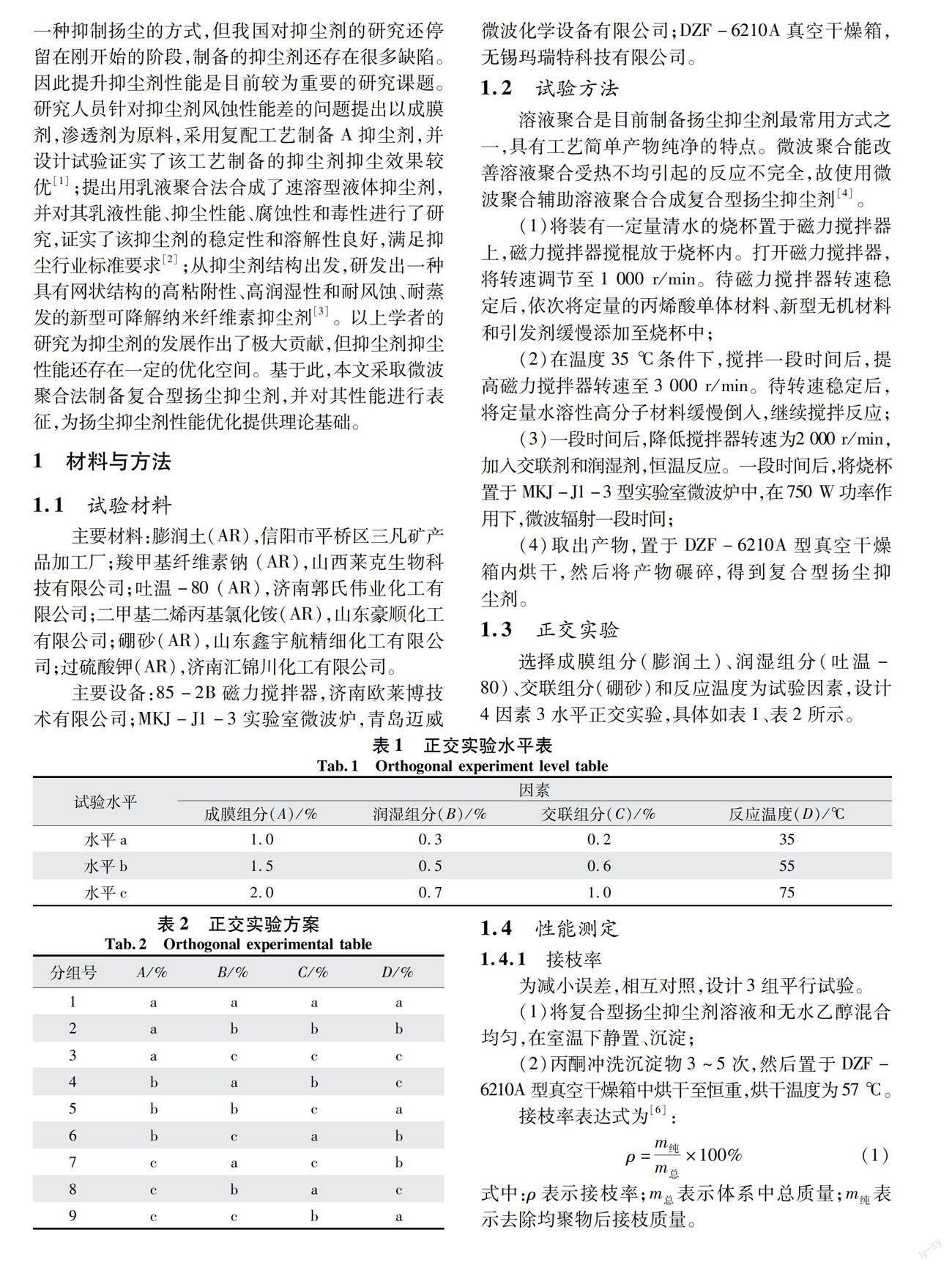

选择成膜组分(膨润土)、润湿组分(吐温-80)、交联组分(硼砂)和反应温度为试验因素,设计4因素3水平正交实验,具体如表1、表2所示。

1.4 性能测定

1.4.1 接枝率

为减小误差,相互对照,设计3组平行试验。

(1)将复合型扬尘抑尘剂溶液和无水乙醇混合均匀,在室温下静置、沉淀;

(2)丙酮冲洗沉淀物3~5次,然后置于DZF-6210A型真空干燥箱中烘干至恒重,烘干温度为57 ℃。

接枝率表达式为[6]:

ρ=m纯m总×100%(1)

式中:ρ表示接枝率;m总表示体系中总质量;m纯表示去除均聚物后接枝质量。

1.4.2 抗风蚀性能

(1)将施工场地现场的土样品碾碎后,用30目筛子进行分级筛选,然后置于温度50 ℃的真空干燥箱内5 h,待烘干后,将样品平均分为18份,每份15 g,单独装在1个培养皿中;

(2)将18份土样品分为9个试验组和9个对照组。在试验组中喷洒规格为2.4 L/m2,固含量为3%的抑尘剂溶液;对照组喷洒等量清水。然后将试验组和对照组在同等条件下进行干燥,干燥时间和温度分别为2 h和50 ℃;

(3)将所有样品取出称重,然后以0°、45°、90°为吹蚀角度,以5、10、15 m/s为吹蚀风速。在该条件下吹蚀10 min后,再次称量样品质量。

风蚀率(ε)表达式[7]:

ε=w1-w2w1×100%(2)

式中:w1表示风蚀前质量;w2表示风蚀后质量。

1.4.3 保湿吸湿性

(1)将施工场地现场土样品碾碎后,用80目筛子进行分级筛选,然后置于真空干燥箱内烘干,烘干温度和时间分别为107 ℃和2 h。将样品平均分为6份,每份10 g,将每份样品单独装入1个培养皿中,2个培养皿为一组,分别为扬尘抑尘剂组和清水组;

(2) 扬尘抑尘剂组喷洒规格为2.4 L/m2,固含量为3%的扬尘抑尘剂溶液,清水组喷洒同等质量的清水作为对照组。将所有样品置于相同的环境下,连续5 d称重3次,对培养皿质量变化进行记录。

失水率(η)表达式为:

η=m0-mim×100%(3)

式中:m0表示初始质量;mi表示间隔质量。

2 结果与讨论

2.1 正交试验结果

表3、表4分别为正交试验结果和正交试验结果方差表。

由表3、表4可知,成膜组分(A)和润湿组分(B)对扬尘抑尘剂失水率影响显著,且成膜组分影响大于润湿组分。综合考虑确定A1、B3为扬尘抑尘剂最佳成膜组分和润湿组分含量。交联组分(C)对扬尘抑尘剂酸碱度影响较大,因此可确定C3水平为最佳选择。反应温度(D)对抑尘剂权重影响最小,结合实际生产水平,确定温度为D1水平。因此本文制备的扬尘抑尘剂最佳配方为A1B3C3D1,即制备该扬尘抑尘剂的最佳配方为润湿组分 0.7%、交联组分 1.0%、成膜组分 1.0%、反应温度 35 ℃。

2.2 接枝率测试结果

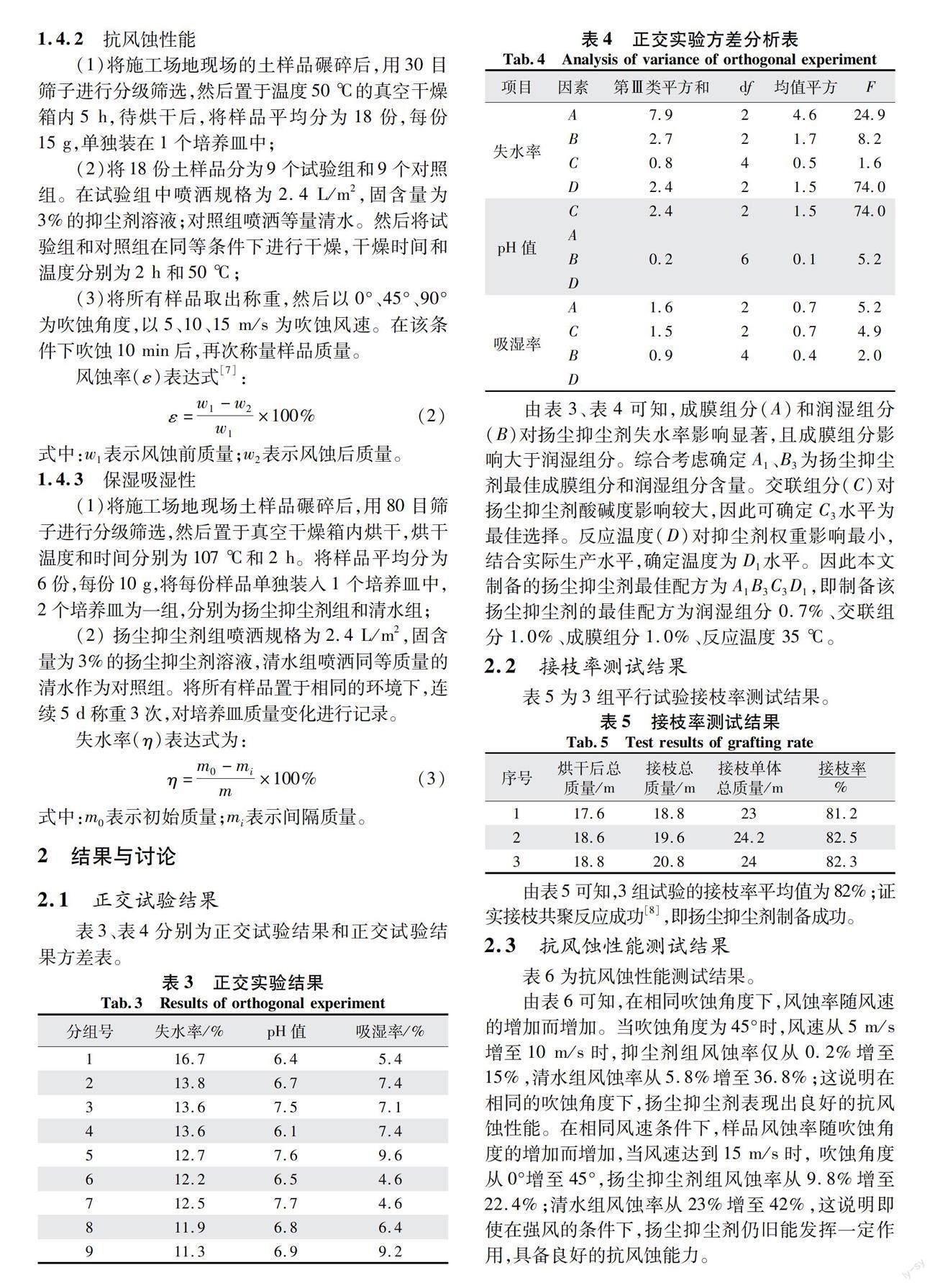

表5为3组平行试验接枝率测试结果。

由表5可知,3组试验的接枝率平均值为82%;证实接枝共聚反应成功[8],即揚尘抑尘剂制备成功。

2.3 抗风蚀性能测试结果

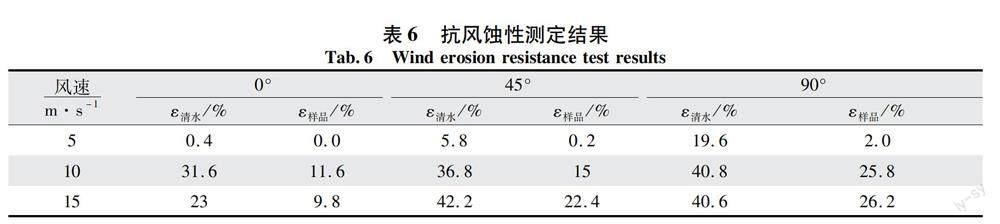

表6为抗风蚀性能测试结果。

由表6可知,在相同吹蚀角度下,风蚀率随风速的增加而增加。当吹蚀角度为45°时,风速从5 m/s增至10 m/s时,抑尘剂组风蚀率仅从0.2%增至15%,清水组风蚀率从5.8%增至36.8%;这说明在相同的吹蚀角度下,扬尘抑尘剂表现出良好的抗风蚀性能。在相同风速条件下,样品风蚀率随吹蚀角度的增加而增加,当风速达到15 m/s时, 吹蚀角度从0°增至45°,扬尘抑尘剂组风蚀率从9.8%增至22.4%;清水组风蚀率从23%增至42%,这说明即使在强风的条件下,扬尘抑尘剂仍旧能发挥一定作用,具备良好的抗风蚀能力。

2.4 粘附吸湿保湿测试结果

图2为粘附吸湿保湿性测试结果。

从图2可以看出,喷洒扬尘抑尘剂样品失水率变化速率明显高于喷洒清水的样品。24 h后,扬尘抑尘剂组失水率达到53.2%,此时曲线斜率明显减小;同等条件下,清水组失水率高达78.7%,曲线斜率仍旧表现为直线上升趋势。32 h后,扬尘抑尘剂组失水率达到63.5%,清水组失水率已经达到100%。48 h后,扬尘抑尘剂组失水率达到96.52%。随着时间的过去,扬尘抑尘剂组失水率仍旧维持在96%左右,证实该扬尘抑尘剂固化层始终保持有一定的水分,再次证实了扬尘抑尘剂的实用性。出现该现象的原因在于,清水浸入性较差,喷洒清水后,清水只是附着在样品表面,因此水分子蒸发较快,导致其失水速率快。而扬尘抑尘剂的主要成分为高分子聚合物,喷涂在样品上后,扬尘抑尘剂固化层高聚物分子快速浸入样品,固水效果好,延缓了水分流失,导致其失水速率相对较慢[9-10]。

3 结语

(1)正交实验结果表明,对扬尘抑尘剂失水率主要因素为成膜组分和润湿组分,对酸碱度主要影响因素为交联组分,反应温度的影响因素不大。制备该扬尘抑尘剂的最佳配方为成膜组分1.0%、交联组分1.0%、润湿组分0.7%和反应温度 35 ℃;

(2)接枝率实验结果表明,单组试验接枝率均在81%以上,3组试验平均接枝率为82%,证明大部分功能侧链均接枝在主链上,成功制备出复合型扬尘抑尘剂;

(3)抗风蚀性能测试结果表明,在相同吹蚀角度下,风蚀率随风速的增加而增加;在相同风速条件下,样品风蚀率随吹蚀角度的增而增加。在风速条件为15 m/s时,吹蚀角度从0°增至45°时,扬尘抑尘剂组风蚀率从9.8%增至22.4%,证明在强风条件下,扬尘抑尘剂仍旧能够发挥一定作用;

(4)粘附吸湿保湿性结果表明,扬尘抑尘剂有效抑尘时间为48 h。随着时间的过去,扬尘抑尘剂组失水率仍旧维持在96%左右。证明该复合型扬尘抑尘剂具有一定粘附吸湿保湿效果。

【参考文献】

[1]王林凯,郭红霞,秦建平,等.风蚀扬尘抑尘剂制备及其抑尘效果[J].环境工程学报,2020,14(12):3460-3467.

[2] 李颖泉,赵保卫,董波,等.施工扬尘控制用速溶型抑尘剂性能研究[J].安全与环境学报,2019,19(6):2088-2094.

[3] 冯建平,严国超,王朋飞,等.新型可降解纳米纤维素抑尘剂的制备及特征分析[J].矿业研究与开发,2020,40(7):106-110.

[4] 张江石,刘绍灿,范召兖.新型煤尘化学抑尘剂配方優选实验[J].煤矿安全,2020,51(6):31-36.

[5] 潘红卫,王钰颖,张志学.露天煤场复合型抑尘剂的制备与特性研究[J].矿业研究与开发,2020,40(4):95-99.

[6] 来水利,陈功,杨欣.软膜型硅磷协同煤炭阻燃抑尘剂的制备及应用[J].陕西科技大学学报,2021,39(1):96-102.

[7] 梁文俊,池浩,任思达,等.基于响应面法的环保抑尘剂制备优化[J].环境工程,2019,37(11):138-143.

[8] 秦建平,李贝贝,杨涛,等.风蚀扬尘抑尘剂效率测试方法与应用[J].环境科学,2019,40(9):3935-3941.

[9] 杨树莹,周磊,杨林军,等.高分子抑尘剂对褐煤矿场细颗粒物的抑制特性[J].煤炭学报,2019,44(2):528-535.

[10] 孙健,王钰颖,高丹红.一种凝聚型抑尘剂的制备及性能测试[J].矿业研究与开发,2019,39(4):111-115.

[11] 陈景序,荆德吉,葛少成,等.散煤运输用新型高分子抑尘剂性能的试验研究[J].中国安全科学学报,2019,29(2):140-146.