Aspen Plus在柴油加氢中循环氢脱硫系统工艺模拟优化

隗小山 余柳丽 贾金锋 赵克 邱爱珍 佟凤宇 罗言 薛金召

摘 要:以某炼化公司240万t/年的柴油加氢装置中循环氢脱硫系统的工艺为基础,进行Aspen Plus软件的工艺模拟,模拟参数与生产参数对比,其相对误差最大4.1%,在误差允许范围内,表明该模型能较好说明实际生产情况。通过该模型,对循环氢脱硫系统进行优化,研究了贫胺液进塔温度、吸收液浓度和溶剂流量等因素对脱硫效果的影响。结果表明:贫胺液进塔温度从生产时的48 ℃优化到44 ℃,循环氢出塔H2S摩尔分数为1.544×10-5;吸收液质量分数优化在30%,循环氢出塔H2S摩尔分数为1.195×10-5;溶剂流量增至原来的33%,循环氢出塔H2S含量只减小2%。

关键词:Aspen Plus软件;柴油加氢;脱硫;循环氢;优化

中图分类号:TQ028.3

文献标志码:A文章编号:1001-5922(2023)04-0125-04

Simulation and optimization of Aspen Plus in diesel hydrogenation cycle hydrogen desulfurization system process

KUI Xiaoshan,YU Liuli,JIA Jinfeng,ZHAO Ke,QIU Aizhen,TONG Fengyu,LUO Yan,XUE Jinzhao

(Hunan Petrochemical Vocational Technology College,Yueyang 414000,China)

Abstract:The Aspen Plus software is simulated based on the process of circulating hydrogen desulfurization parts in a 2.4 million tons/year of diesel hydrogenation device for a refinery company.The simulation parameters are compared with production parameters.The relative error is 4.1% at most.Within the allowable range,it indicates that the model can better explain the actual production situation.Through this model,the circulating hydrogen desulfurization section is optimized,and the effects of the poverty-stricken tower inlet temperature,the concentration of absorbing liquid,and solvent flow on the desulfurization effect is studied.The results show that the tower temperature of lean amine solution is optimized from 48 ℃ to 44 ℃ at the time of production and the H2S content of circulating hydrogen outlet tower is 1.544×10-5.The concentration of absorption solution is optimized at 30wt%.The H2S content of circulating hydrogen outlet tower is 1.195×10-5.When increasingthe solvent flow rate by 33%,the H2S content of circulating hydrogen outlet tower only decreases by 2%.

Key words:Aspen Plus software;diesel hydrogenation;desulfurization;circulating hydrogen;optimization

随着车用柴油国Ⅵ排放标准的实施,炼厂需要对柴油产品进行质量升级,而循环氢中硫化氢的含量过高将影响柴油产品的质量,还会降低催化剂活性、腐蚀装置设备以及污染环境等,所以需要对柴油加氢中的循环氢进行脱硫处理,使其影响降到最小 [1-6]。当前,醇胺法脱硫因其具有溶剂再生、可连续、处理量大、脱硫效率高等优点被普遍应用于化工生产中。醇胺法脱硫主要是在吸收塔中操作,以醇胺为吸收剂,与含硫气体进行逆向接触充分反应,含硫物质被脱除[7-14]。本文基于柴油加氢循环脱硫部分的醇胺法工艺,进行Aspen Plus软件模拟,考察了贫胺液的进塔温度、吸收液的濃度、循环氢进塔流量等因素,对循环氢脱硫效率、生产成本以及发泡现象等方面的影响。

1 循环氢脱硫系统模拟

1.1 模型工艺说明与建立

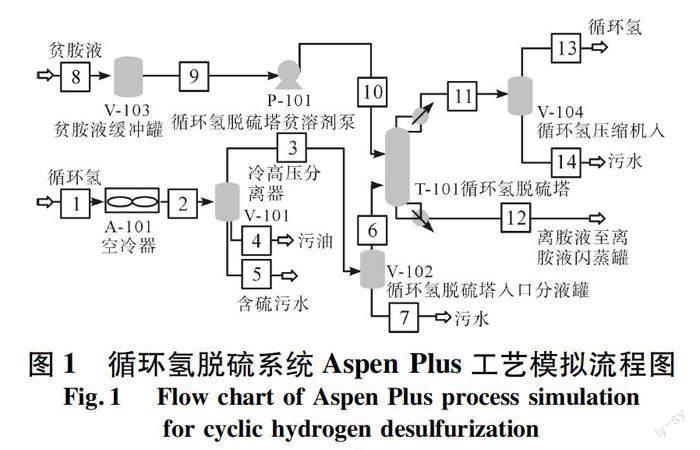

本文以某炼化公司240万t/年的柴油加氢装置中循环氢脱硫系统的工艺为基础,进行Aspen Plus软件模拟,其模拟流程图如图1所示。

本部分的核心设备为循环氢脱硫塔(T-101),其原理是甲基二乙醇胺(MDEA,分子式为C5 H13 NO2)选择性吸收H2S,采用16层浮阀塔盘。自冷高压分离器(V-101)来的循环氢先经循环氢脱硫塔入口分液罐(V-102)除去小于15 μm的液滴,再从循环氢脱硫塔(T-101)塔底进入, MDEA贫液自贫胺液缓冲罐(V-103),经循环氢脱硫塔贫溶剂泵(P-101)送至T-101塔顶,与循环氢进行逆向接触脱除混合物中的H2S。脱硫后的循环氢由塔顶采出,送至循环氢压缩机入口分液罐(V-104)。MDEA富液由塔底抽出,经富液闪蒸罐,液相送至溶剂再生装置,气相并入低分气送至延迟焦化装置。

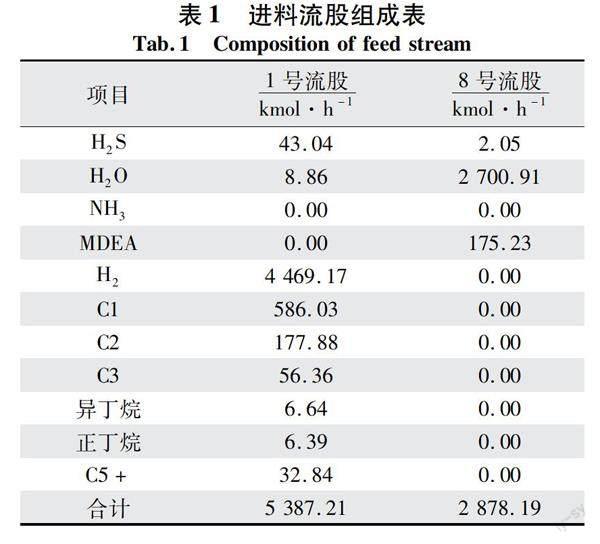

Aspen Plus软件对胺类吸收剂脱酸性气体有专用数据包,用于循环氢脱硫系统的模拟比较合适。基于循环氢脱硫系统的现场数据(如表1、表2所示)进行初步模拟,物性方法选择AMINES方法;基于Kent-Eisenberg模型,用于胺体系模拟计算,将H2S作为亨利组分;模型中循环氢脱硫塔(T-101)选用的是塔模块Rad Frac,空冷器选用的是换热器模块Aircooler;分液罐选用的是闪蒸Flash2模块[15-20]。

1.2 模型可行性验证

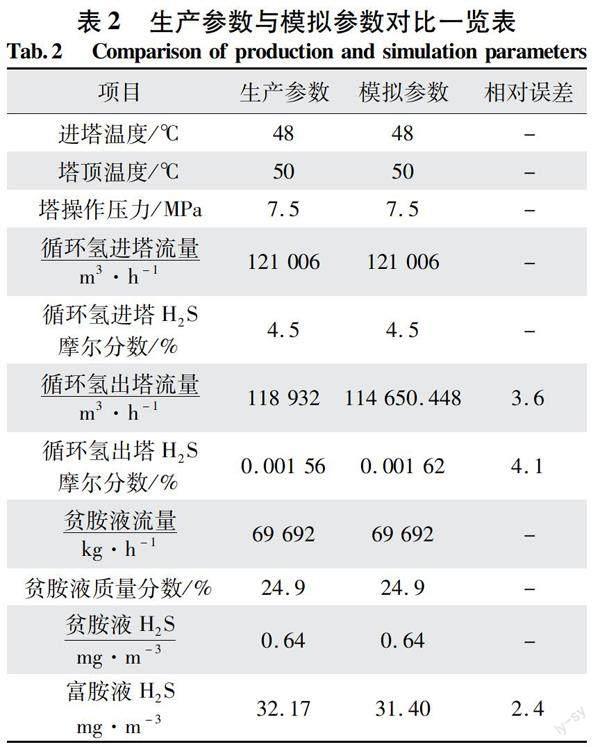

为了验证上述计算模型的可行性,随机选取某天某装置柴油加氢循环氢脱硫系统的标定数据作为Aspen plus软件的初始模拟数据,对该模型进行模拟运行,得到的结果是可收敛的;生产参数与模拟参数对比如表2所示。

表2 生产参数与模拟参数对比一览表

由表2可知,二者的相对误差最高为4.1%,在误差允许范围内;这表明该模拟模型,可以较好反映实际生产情况。

2 模型分析与优化

為了提高了循环氢脱硫效率、减少生产成本以及减少发泡现象产生,在该模型的基础上,对循环氢脱硫部分进行优化,研究了贫胺液的进塔温度、吸收液的浓度、循环氢进塔流量等因素对循环氢出塔H2S含量的影响。

2.1 贫胺液进塔温度的影响

循环氢脱硫塔是一个吸收塔,因此溶剂的温度对于吸收操作而言极其重要。本节以贫胺液的进塔温度为变量,其他条件不变,研究其对于循环氢出塔H2S含量的影响。将贫胺液的进塔温度从24~64 ℃进行模拟,其结果如图2所示。

从图2可以看出,随着贫胺液的进塔温度升高,循环氢出塔H2S含量逐渐升高,当温度大于44 ℃时,曲线斜率变大。这是因为贫胺液吸收H2S主要发生化学吸收过程,且正反应是放热反应,升高温度平衡逆向移动,脱硫效率下降。此外,还有一个原因是气体的溶解度随着温度的升高而降低。但是,吸收温度也不能太低,因为溶剂的黏度会随着温度降低而增大,从而增加能耗。

图3为根据文献[7]得出关于质量分数30%贫胺液黏度随温度变化曲线。

从图3可以看出,在温度为60 ℃时曲线的斜率迅速下降,此外,贫胺液的进塔温度过低,这会带走循环氢中的重组分,当积累到一定程度会导致溶剂发泡[8],降低脱硫效果。综合上述,适宜的吸收温度为44~60 ℃,表明不宜过高也不宜过低;为此在这个区间选脱硫效率最高的点,选44 ℃进行优化,循环氢出塔H2S摩尔分数为1.544×10-5。

2.2 吸收液浓度的影响

本节探讨吸收塔吸收液的含量变化对循环氢脱硫效果的影响,保持贫胺液的进塔温度、溶剂流量等参数不变,调节吸收塔溶剂的含量,从10%~40%进行模拟优化,分析吸收塔溶剂的含量变化对循环氢出塔H2S含量的影响,其结果如图4所示。

从图4可以看出,随着贫胺液含量的增大,循环氢出塔H2S含量逐渐减小,说明含量的增大有利于循环氢脱硫。在贫胺液质量分数为20%~30%时,曲线的斜率最大,当高于30%时,减幅下降;由此可见,并非贫胺液含量越大越好,原因是当含量越大,溶剂的成本越高。此外,贫胺液含量越大越容易引起发泡现象,导致循环氢脱硫效果低。考虑经济成本和脱硫效率,一般贫胺液质量分数控制在30%左右,循环氢出塔H2S摩尔分数为1.195×10-5。

2.3 溶剂流量的影响

根据吸收塔的物料衡算方程可以看出,当溶剂的量越大时,循环氢脱硫的效果越好。本节探讨吸收塔溶剂流量对循环氢脱硫效果的影响,其他条件不变,改变溶剂流量,选取贫胺液流量为59 692、64 692、69 692、74 692和79 692 kg/h进行模拟,分析贫胺液流量对循环氢脱硫效果的影响,其结果如图5所示。

从图5可以看出,溶剂流量的大小对于循环氢出塔H2S含量的影响较小,贫胺液流量为59 692 kg/h,其循环氢出塔H2S摩尔分数为1.2×10-5,当流量增大到79 692 kg/h,其循环氢出塔H2S摩尔分数为1.176×10-5,流量增大33.5%,循环氢出塔H2S摩尔分数减小2%。由此可见,增加溶剂流量对于循环氢脱硫效果的作用不大。此外,溶剂的流量增大会加大溶剂回收的难度,增加生产成本。因此,在满足脱硫效果的基础上,溶剂流量的选取还要考虑生产成本。

2.4 优化结果

(1)循环氢脱硫塔的溶剂进料温度的选取,温度不是越低越好,还要综合考虑低温下溶剂的黏度和发泡问题,吸收温度控制在44~60 ℃,在温度为44 ℃时,循环氢出塔H2S摩尔分数为1.544×10-5;

(2)贫胺液含量的增大,利于循环氢脱硫,但含量不宜过大;若其过大会增加生产成本和发泡现象,一般MDEA的质量分数控制在30%左右,循环氢出塔H2S摩尔分数为1.195×10-5;

(3)溶剂流量的增大对于循环氢脱硫效果增强不明显,当流量增大33.5%,循环氢出塔H2S摩尔分数仅仅减小2%。此外,大溶剂流量会增加再生难度,增大生产成本。

3 结语

本文基于Aspen Plus软件对某炼化公司240万t/年的柴油加氢装置中循环氢脱硫技术进行工艺模拟,并对该部分进行优化模拟,发现循环氢脱硫塔的溶剂进料温度控制在44 ℃左右,贫胺液质量分数控制在30%,可以有效提高循环氢的脱硫效率,还可以减少生产成本和减少发泡现象产生等优点;而增加贫胺液含量则对脱硫效率影响不大。在实际生产中可以应用Aspen plus软件模拟,解决实际生产中的难题,及时调整工艺,保障循环氢脱硫高效运行。

【参考文献】

[1] 赵德强,王树利.循环氢脱硫系统在催化汽油加氢脱硫装置的应用[J].石化技术与应用,2022,40(6):428-432.

[2] 程科峰,王健红,王璟德.渣油加氫循环氢脱硫塔的动态仿真[J].计算机仿真,2019,30(3):220-222.

[3] 丁石,张锐,鞠雪艳,等.催化裂化柴油加氢处理综合利用技术方案[J].石油炼制与化工,2022,53(12):1-7.

[4] 孟祥雷,李枫.陶贵金,等.柴油加氢装置掺炼精制重汽油的方案对比[J].炼油与化工,2022,6(33):40-44.

[5] 刘红磊,直馏柴油加氢裂化装置生产运行和工艺优化,炼油技术与工程[J].2022,52(12):21-25.

[6] 张文奇,王万鹏,任晓东,等.柴油加氢改质装置增产石脑油技术分析[J].中国石油和化工标准与质量,2023,43(2):42-44.

[7] 俞沛杰,钮舒静,盛雨冬,等.柴油加氢精制工段含硫废气的深度脱硫及资源化利用[J].宁波工程学院学报,2020,32(1):19-25.

[8] 张辉.试论柴油加氢装置中循环氢脱硫技术改造[J].石化技术,2020,27(10):50-51.

[9] 蒋思卫,王继宝,史振国,等.柴油加氢循环氢脱硫技术改造[J].石化技术与应用,2019,34(3):236-238.

[10] 高攀,钟湘生,常春梅.大型化混合柴油加氢裂化装置运行优化及实践[J].当代化工,2022,51(12):3013-3016.

[11] 付东,华雪莹,徐怡斐,等.醇胺水溶液粘度的实验和理论研究[J].化学学报,2019,69(7):772-776.

[12] 王洋.柴油加氢装置中循环氢脱硫技术改造[J].化工管理,2019(17):139-139.

[13] 王鼎,刘丽娜.甲醇厂氨氮废水处理装置的工艺模拟研究[J].粘接,2019,40(5):101-104.

[14] 赵晓宇.Aspen Plus流程模拟技术在200万吨/年柴油加氢装置上的应用报告[J].技术应用与研究,2019(11):123-134.

[15] 孙兰义.化工流程模拟实训-Aspen Plus教程[M].北京:化学工业出版社,2017.

[16] 胡豹,潘建敏,邹琳玲,等.Aspen Plus软件在醋酸乙烯生产全流程稳态模拟与优化中的应用[J].山东化工,2021,50(20):124-126.

[17] 吴昊天.基于Aspen Plus的气体分馏装置的模拟与优化[J].石油炼制与化工,2022,51(8):87-90.

[18] 隗小山,余柳丽,赵克,等.基于Aspen Plus 的柴油加氢装置分馏系统的模拟与优化[J].化工技术与开发,2022,51(9)65-69.

[19] 倪家俊,马文礼.柴油加氢改质分馏塔的模拟与优化分析,炼油与化工[J].2021,32(1):46-52.

[20] 周世岩,顾望,刘骅,等.加氢裂化装置优化运行总[J].炼油技术与工程,2020,50(10):19-21.