微合金元素复合调控对Q345qE桥梁钢耐蚀性能的影响

袁 昊,李学东,程丙贵,刘 超,1c,杨树峰,1d,李晓刚,1c(1.北京科技大学a.冶金与生态工程学院,b.新材料技术研究院,c.国家材料腐蚀与防护科学数据中心,d.钢铁冶金新技术国家重点实验室,北京 100083;.江苏省(沙钢) 钢铁研究院,江苏 张家港 15600)

0 前 言

低合金钢是一种被广泛应用的结构材料,腐蚀问题是制约其安全服役的主要问题之一。微合金化调控是提高材料耐蚀性的有效手段之一。

稳定锈层能有效保护钢基体。稳定锈层的形成是一个渐进的过程,最初生成吉布斯自由能最高的亚稳态FeO,随着腐蚀的进行,生成吉布斯自由能较低的Fe(OH)2、γ-FeOOH 和Fe3O4等中间产物,最终形成热力学稳定性较高的α-FeOOH[1]。耐候钢是通过在钢中添加一定量的合金元素(Cu、Ni、Cr、Ca 等)而获得的一种低合金钢。Tomashov[2]认为Cu 在钢的表面二次析出形成阴极,促进与其接触的钢阳极钝化,从而提高钢的耐蚀性。Kimura 等[3]将添加3%(质量分数)Ni 的耐候钢与传统耐候钢暴露在海洋环境中9 a,结果显示含Ni 耐候钢表现出更好的耐蚀性,认为这是由于锈层中生成的Fe2NiO4提高了锈层的致密性。Yamashita等[4]研究了耐候钢中Cr 元素的耐蚀机理,发现随着Cr含量的增加,耐候钢中的α-FeOOH 得到明显细化,当Cr 含量高于5%(质量分数)时能有效抑制Cl-对耐候钢的侵入。Kim 等[5]研究发现,Ca 元素之所以能提升耐候钢的耐蚀性,主要是因为Ca 在耐候钢中生成的CaO 和CaS 可以完全溶解并附着于外锈层,提高了锈层的致密性。耐候钢自身生成的稳定致密锈层可有效降低钢基体的腐蚀速率,提升材料的耐蚀性能。而当耐候钢在Cl-浓度较高的环境中服役时,服役早期常出现锈液流挂与飞散等污染环境的现象,耐候钢表面需要更长时间生成稳定的保护性锈层。因此,耐候钢在海洋等高含氯离子的环境中的服役受到一定限制[6]。提高耐候钢在海洋大气环境中的耐蚀性能,以保证材料的安全服役是目前海洋工程用耐候钢的开发及应用面临的关键问题。王成章[7]研究了Q235、45 和Corten A 3 种钢在中国万宁大气站暴晒2 a 和4 a 的腐蚀规律,发现热带海洋大气环境对钢的大气腐蚀的影响是一个复杂过程,具有双重性。腐蚀初期钢表面光滑,钢在大气中的腐蚀并不迅速,钢表面锈层略有保护性,腐蚀速率随时间的延长呈下降趋势;随着时间继续延长,由于高温、高湿、高Cl-浓度的多重因素的影响,使得环境产生极高的腐蚀性,钢表面保护锈层的长期稳定性遭到破坏,腐蚀速率呈现出快速上升趋势。腐蚀速率呈现快速上升趋势的发生时间与低合金钢的化学成分、质量、表面粗糙度及环境因素均有关。Kimura 等[8]指出,3Ni 钢优异的耐蚀性得益于Ni 和Cu 元素,二者改变了Fe(O,OH)6纳米网状锈层结构的演变过程。目前,不同合金元素的复合调控对Q345qE 桥梁钢耐蚀性的影响规律仍未明确。为此,本工作系统研究了Cr、Ni和Cu 微合金元素复合调控Q345qE 桥梁钢耐蚀性的演变规律,并对合金元素复合调控对材料耐蚀性的影响机制进行了探究。

1 试 验

1.1 试验材料

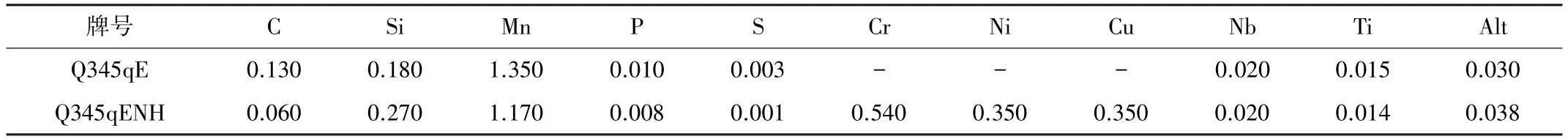

试验用钢为沙钢生产的Q345qE 和Q345qENH,2种钢的化学成分如表1 所示。表1 中Alt 代表钢中的全铝含量。

表1 Q345qE 和Q345qENH 钢的化学成分(质量分数) %Table 1 Chemical composition of Q345qE and Q345qENH steel (mass fraction) %

1.2 试验方法

将试样打磨至2 000 目,抛光,采用4%(体积分数)硝酸酒精溶液侵蚀后,在Keyence VK-X250 型共聚焦激光扫描显微镜(Confocal Laser Scanning Microscopy)下观察试样的组织形貌,并利用Image J 软件分析金相组织中两相组织的体积比。周浸腐蚀试验参照GB/T 19746-2018“金属和合金的腐蚀盐溶液周浸试验”进行,周浸腐蚀试验参数如下:腐蚀溶液为3.5%NaCl 溶液,以浸没10 min、干燥50 min 为1 个周期。溶液温度(25±2) ℃,干燥温度(70±2) ℃,干燥周浸箱内湿度为20%[9]。测试周期分别为5,15,30,60 d。每周期取样4 个,对其中3 片试样进行失重分析,1 片试样进行锈层形貌和成分分析。除锈液成分为500 mL 去离子水、500 mL 盐酸和8 g 六次甲基四胺。

采用装配有能量色散谱仪(EDS)的FEI Quanta 型扫描电镜观测试验钢锈层的截面形貌和元素分布。采用TK-XRD-201-X 型X 射线衍射(X-Ray Diffraction,XRD)表征锈层成分,X 射线衍射仪由铜靶X 射线管和衍射光束单色仪构成,电压和灯丝电流分别调至40 kV和150 mA,角 扫 描 范 围 为10° ~90°,扫 描 速 率5 (°)/min,使用jade 6 软件分析物相结构。

从钢板的法向平面切取10 mm×10 mm×3 mm 的金相试样,在10 mm×10 mm 平面焊接导线后利用环氧树脂镶嵌,保留另一侧10 mm×10 mm 工作平面。采用砂纸将金相试样的工作面打磨至2 000 目,酒精清洗后吹干备用。用Parstat 4000A 型电化学工作站进行电化学测试。采用传统的三电极体系,以饱和甘汞电极(SCE)为参比电极,样品为工作电极,铂片为对电极。溶液为3.5%NaCl 中性溶液。电化学试验在室温下进行,为保证体系处于稳态,测试前将工作电极在溶液中浸泡30 min。随后依次进行如下测试:去钝化膜,时间为300 s;开路电位测试,时间为3 600 s;阻抗谱测试,频率范围为1.0×(10-1~105)Hz,交流正弦波幅值为10 mV;最后进行动电位极化测试,扫描范围为开路电位±0.3 V;扫描速率为0.3 mV/s。每组试验至少测3 次,保证结果的可靠性。

2 结果与讨论

2.1 微观组织表征

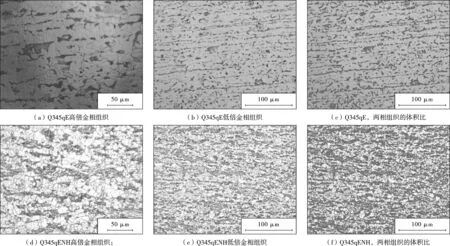

图1 为Q345qE 和Q345qENH 的微观组织结构。

图1 Q345qE 和Q345qENH 的微观组织结构Fig.1 Microstructure of Q345qE and Q345qENH

由图1 可知,Q345qE 和Q345qENH 均为铁素体和珠光体组成的双相组织。如图1c,Q345qE 组织中深色部分为珠光体,占比为14.331%,浅色部分为铁素体,占比为85.669%;如图1f,Q345qENH 组织中珠光体(深色部分)占比为36.505%,铁素体(浅色部分)占比为63.495%。相比Q345qE 的组织,Q345qENH 的组织中珠光体含量更高,晶粒更加细小。

2.2 电化学极化曲线及阻抗谱

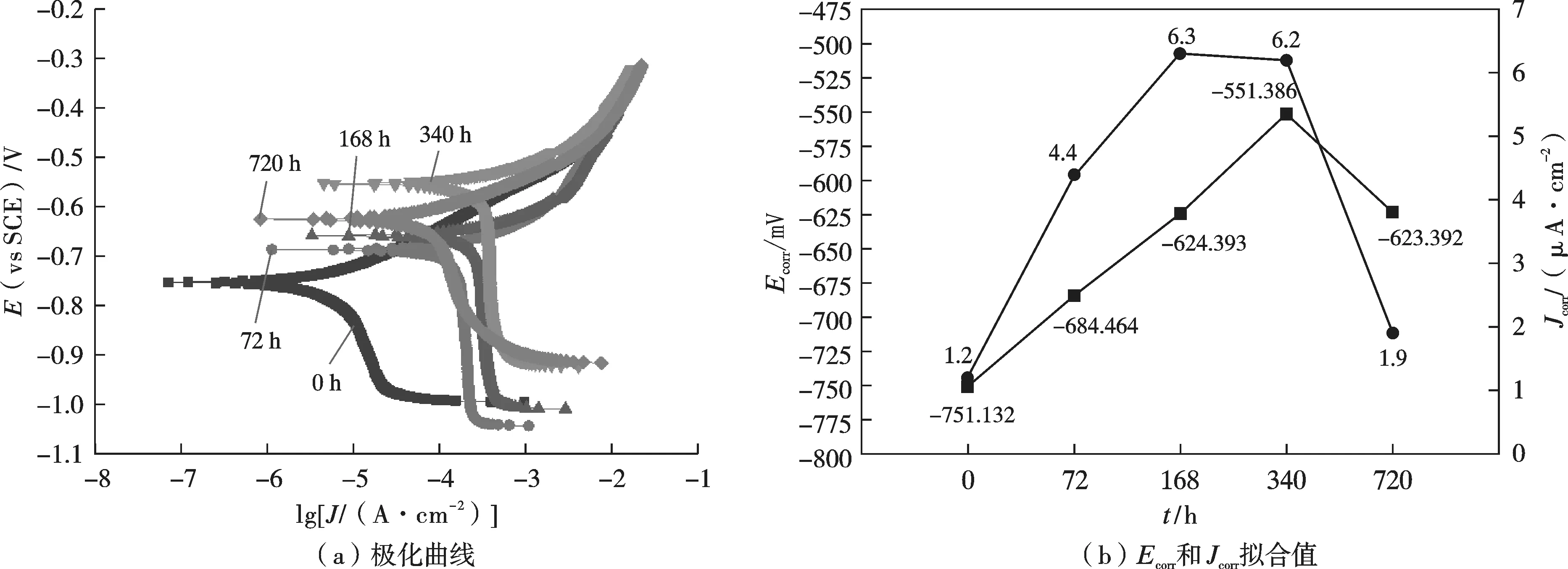

图2、3 分别为不同浸泡时间下的Q345qE 和Q345qENH 钢带锈试样的动电位极化曲线及拟合得到的Ecorr和Jcorr。由图2、3 可知,不同浸泡时间下的Q345qE 和Q345qENH 钢的电化学行为有明显的改变。随着浸泡时间的延长,2 种钢的阴极过程均有逐渐增强的趋势,这主要是由于生成的腐蚀产物γ-FeOOH 和β-FeOOH的阴极还原作用和锈层底部的酸化,在初期阴极过程由吸氧和析氢反应共同控制,浸泡一定时间后转变为由吸氧反应单独控制。浸泡过程中由于内锈层与钢基体间发生的氯离子富集对腐蚀的自催化效应,锈层底部基体的阳极溶解不断得到促进,因而拟合得到的Jcorr有逐渐增加的趋势。2 种钢的阳极过程变化不明显,均为Fe 的活性溶解;而阴极过程得到明显的促进,这可能与浸泡后锈层中Fe3+参与还原反应加速电子的消耗有关[10]。此外,锈层的致密性和保护性会对材料的阴极过程产生影响。

图2 不同浸泡时间下的Q345qE 钢带锈试样的动电位极化曲线及拟合得到的Ecorr和JcorrFig.2 Potentiodynamic polarization curves of Q345qE steel strip rust samples under different immersion times and the fitted corrosion potential Ecorr and corrosion current density Jcorr

图4 为不同浸泡时间下的Q345qE 和Q345qENH 的各项电化学结果。

观察图4 发现,Q345qE 和Q345qENH 在不同浸泡时间下的Nyquist 谱均包含1 个不完整的容抗弧,这种“半圆旋转”现象表明由于试样表面粗糙度过大及能量耗散等原因,工作电极发生“弥散效应”,未表现出纯电容的相应特性[11-13]。Bode 谱中最大相位角出现在中间或低频处,这是典型的电容响应[14,15]。然而相位角最大值远小于90°,这是因为电极的不均匀性、孔隙率、质量运输和弛豫效应等导致工作电极偏离了理想电容特性[16]。用图4g 所示等效电路来模拟2 种钢在电解液中的腐蚀情况。图4g 中,Rs为电解液电阻,Rt为钝化膜电阻,Rct为电荷转移电阻,Qt为钝化膜电容,Cdl为双电层电容[12,13]。由图4c 可知,Q345qE 的阻抗拟合值(Rct+Rt)整体呈现出逐渐减小的趋势,表明试样表面的锈层未能起到良好的保护作用,不利于提高试样的耐蚀性。由图4f 可知,Q345qENH 在浸泡168 h 后,试样的阻抗值突增,这可能和试样表面的双电层波动有关。在非稳态锈层下,溶液/锈层之间的双电层和锈层/基体之间的双电层会发生明显的波动,进而造成阻抗的差异,这也表明Q345qENH 试样表面形成的锈层的稳定性较差[17]。但随着浸泡时间的延长,Q345qENH 的阻抗值成倍提升,与极化曲线(图3b)中腐蚀电流密度的降低对应。

图3 不同浸泡时间下的Q345qENH 钢带锈试样的动电位极化曲线及拟合得到的Ecorr和JcorrFig.3 Potentiodynamic polarization curves of Q345qENH steel strip rust samples under different immersion times and the fitted corrosion potential Ecorr and corrosion current density Jcorr

图4 不同浸泡时间下的Q345qE 和Q345qENH 的各项电化学结果Fig.4 Various electrochemical results of Q345qE and Q345qENH under different immersion time

2.3 锈层宏观形貌及腐蚀失重速率

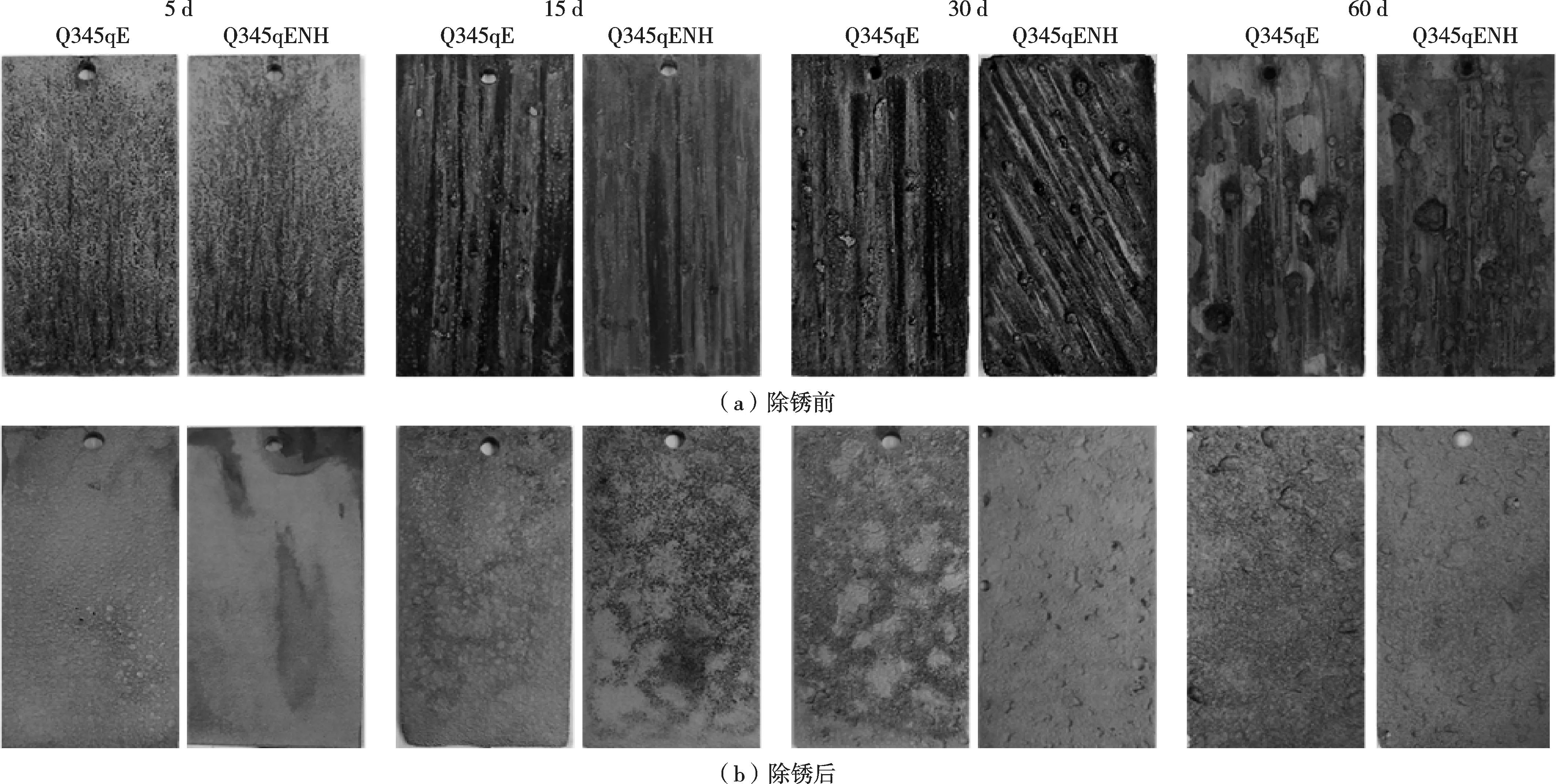

图5 为Q345qE 和Q345qENH 钢挂片经过不同时间的周浸腐蚀试验后的宏观形貌。

图5 Q345qE 和Q345qENH 钢挂片经过不同时间的周浸腐蚀试验后的宏观形貌Fig.5 Macro morphologies of Q345qE and Q345qENH steel hangers after cyclic immersion corrosion tests for different times

2 种钢的宏观腐蚀形貌相似,在腐蚀初期,锈层均匀分布在样品表面,呈黄橙色;随着周浸腐蚀时间的延长,锈层颜色加深,表面出现纵向分布的黑色条纹和点状突起。观察图5b 可见,除锈后试样表面均已失去金属光泽,Q345qE 和Q345qENH 试样在周浸30 d 后均出现点蚀坑。

Q345qE 和Q345qENH 在经过不同时间的周浸腐蚀试验后的失重速率如图6 所示。2 种钢的失重速率均呈现下降趋势,表明2 种钢表面的锈层起到了一定的保护作用。在整个周浸腐蚀试验过程中,Q345qE 均相对于Q345qENH 表现出更高失重速率,这表明Q345qENH 的耐蚀性优于Q345qE。

图6 Q345qE 和Q345qENH 在经过不同时间的周浸腐蚀试验后的失重速率Fig.6 Weight loss rates of Q345qE and Q345qENH after cyclic immersion corrosion tests for different times

2.4 锈层微观形貌、元素分布及物相组成

图7、8 分别为Q345qE 和Q345qENH 在经过不同时间的周浸腐蚀试验后的锈层截面的微观形貌和元素分布。图7、8 中的CPF 表示腐蚀产物层。

图7 Q345qE 在经过不同时间的周浸腐蚀试验后的锈层截面的微观形貌和元素分布Fig.7 Micro morphology and element distribution of the cross section of the rust layer on Q345qE after cyclic immersion corrosion tests for different times

观察图7 中Q345qE 锈层的微观形貌,发现锈层疏松多孔,且随着腐蚀时间的延长,内锈层愈加疏松,在基材界面和锈层上存在贯穿性裂纹,腐蚀时间越长裂纹宽度越大。在锈层与Q345qE 钢基体侧观察到Cl-富集,这表明Q345qE 锈层与钢基体的结合强度较差,且锈层中的缺陷导致锈层无法阻挡Cl-的传输。观察图8中Q345qENH 锈层的微观形貌,发现腐蚀初期Q345qENH 钢的锈层中也存在贯穿性裂纹,但经过长时间周浸后锈层逐渐致密,且Cr 元素在Q345qENH 锈层中局部富集。但在Q345qENH 钢的锈层与钢基体界面同样观察到Cl-的富集,表明Q345qENH 钢的锈层也无法阻挡Cl-的传输。当Cl-等侵蚀性离子在锈层和基体界面处富集时[18],极易诱发钢基体的溶解,并形成酸化自催化电池效应[19],造成局部酸化环境,从而加速钢基体的溶解,降低材料的耐蚀性能。

图8 Q345qENH 在经过不同时间的周浸腐蚀试验后的锈层截面的微观形貌和元素分布Fig.8 Micro morphology and element distribution of the cross section of the rust layer on Q345qENH after cyclic immersion corrosion tests for different times

图9 为经过不同时间的周浸试验后Q345qE 和Q345qENH 表面锈层的XRD 谱。

图9 经过不同时间的周浸试验后Q345qE 和Q345qENH 表面锈层的XRD 谱Fig.9 XRD spectra of rust layers on Q345qE and Q345qENH surfaces after cyclic immersion tests for different times

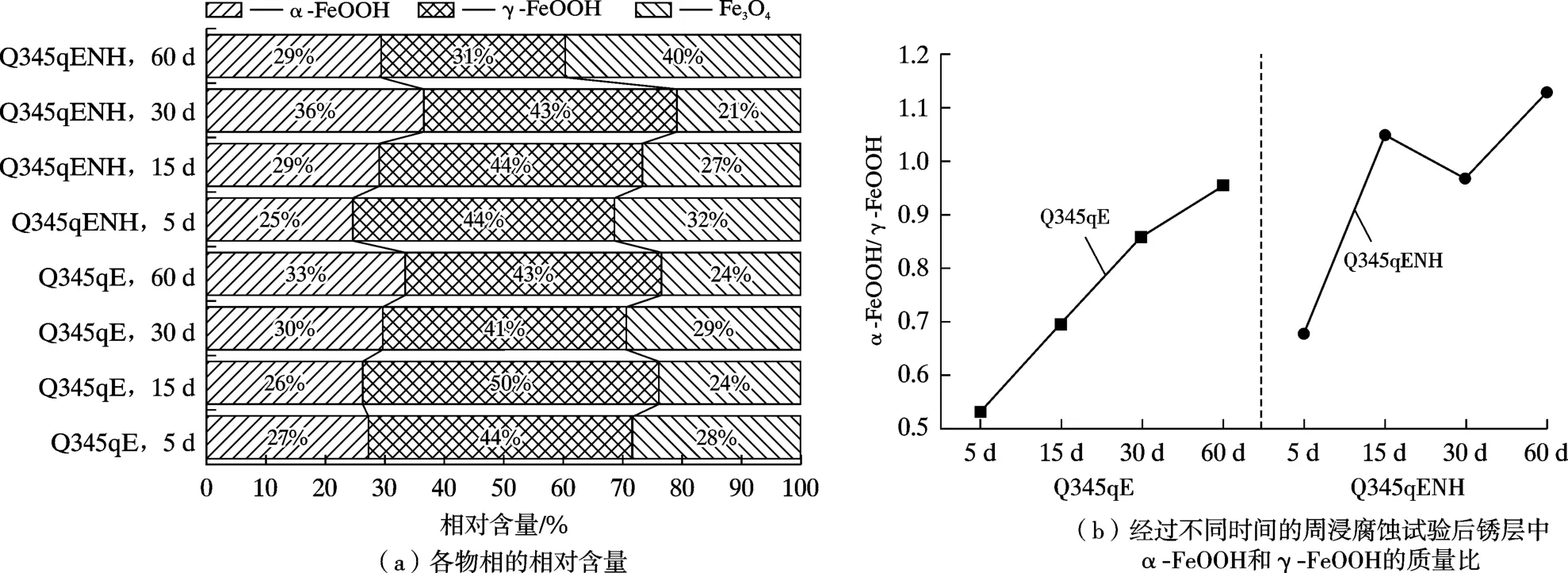

由图9 可知,Q345qE 和Q345qENH 表面锈层的主要物相为α-FeOOH、γ-FeOOH和Fe3O4,但2 种钢的锈层在相含量上有较大差别。锈层中α - FeOOH 和γ-FeOOH的质量比可代表锈层保护性的强弱,该比值越高则锈层的保护性越好。在钢铁材料的腐蚀产物中α-FeOOH是最稳定的羟基氧化物,锈层含有越多α-FeOOH,则锈层的活性越低,对基体的保护作用越强。

图10 为Q345qE 和Q345qENH 锈层中物相组成的半定量分析结果。

图10 Q345qE 和Q345qENH 锈层中物相组成的半定量分析结果Fig.10 Semi-quantitative analysis results of phase composition in Q345qE and Q345qENH rust layers

Q345qENH 钢锈层在周浸腐蚀试验期间成分均为Fe3O4、α-FeOOH 和γ-FeOOH。Q345qENH 锈层中α-FeOOH 和γ-FeOOH 的质量比在不同时间的周浸腐蚀试验中均高于Q345qE。随着周浸时间的延长,2种钢的α-FeOOH 和γ-FeOOH 的质量比均呈现逐渐增大的趋势,表明锈层的保护性提升。这与图6 所示2 种钢的失重速率随着时间的延长而减弱的趋势相吻合。综上所述Q345qENH 钢的耐蚀性能优于Q345qE,表明合金元素的加入对钢基体的进一步腐蚀有一定抑制作用。

3 结 论

(1)Q345qEH 和Q345qENH 均为由珠光体和铁素体组成的双相组织。相比Q345qEH,Q345qENH 的晶粒更为均匀细小。

(2)Q345qENH 耐候钢材料在电化学测试前期的阻抗值、腐蚀电位和腐蚀电流密度波动较大。这是由于此时Q345qENH 试样表面锈层处于非稳态,Fe3+参与阴极反应,从而促进阴极极化。Cr 、Ni、Cu 的添加促进了α-FeOOH 在内锈层的形成,提高了锈层的致密性。锈层转变为具有阳离子选择透过性,能有效抑制Cl-、SO22-等侵蚀性阴离子的渗入,提高了锈层的稳定性。随着浸泡时间的延长,Q345qENH 试样的阻抗拟合值成倍增长,腐蚀过程中电荷转移的困难程度显著提升。

(3)在整个周浸腐蚀试验过程中,Q345qE 均相对于 Q345qENH 表现出更高失重速率,这表明Q345qENH 的耐蚀性优于Q345qE。在腐蚀中后期,Cr元素在Q345qENH 锈层中局部富集,促进稳定致密的α-FeOOH 的生成,提高锈层电阻,增强对基体的保护能力,使得Q345qENH 具有较好的耐蚀性。