液态烃泵机械密封改造

朱田华

(岳阳泰艺检维修有限责任公司,湖南岳阳 414014)

1 概述

炼油事业部气分装置液态烃泵输送流体介质主要为液态丙烷、丙烯等易燃易爆烃类物质,危险性极高,故而轴端密封性能尤为重要。该类液态烃泵原轴封采用的是串联式弹簧机械密封[1],即由两组单端面机械密封串联组装而成,其中一级密封与介质侧相连,二级密封与大气侧接触,一级密封端面采用自冲洗,二级密封端面采用工业除盐水冲洗、冷却,这种冲洗冷却方式耗能多,寿命短,风险高。随着炼化装置安全环保、节能降耗要求的越来越高,以及现代密封技术的不断进步,液态烃泵机械密封技术改造成为必要。

2 液态烃泵机械密封运行中存在的问题

近几年来炼油事业部气分装置液态烃泵在运行过程中,其缺陷主要表现在三个方面:机械密封易泄漏,除盐水消耗大,隐患风险高。

2.1 机械密封易泄漏

首先,原机械密封为辽宁丹东某密封厂设计的DTM 系列多弹簧机械密封,其设计使用寿命为6 000 h,已不能满足现代炼化装置设备长周期运行的要求;其次,原机械密封O 形密封圈为国产氟橡胶,易老化,低温性能差;最后,由于该类液态烃泵使用年限已超20 a,工艺介质的腐蚀性导致泵盖密封腔内出现腐蚀坑等缺陷,密封腔表面粗糙度达不到要求。后经多次检修打磨抛光,密封腔内径变大,导致一级密封压盖径向密封O 形圈弹性压缩量减小及密封不可靠。

2.2 除盐水消耗大

原机械密封二级密封采用工业除盐水冲洗和冷却,冲洗冷却后的除盐水直排地沟,造成巨大浪费。经统计装置液态烃泵机封用除盐水月平均消耗量近1 000 t,给装置能耗环保带来很大压力,也不符合炼化装置节能环保生产要求。2015—2018年装置液态烃泵机封用除盐水消耗分布见表1。

表1 2015—2018年液态烃泵机封用除盐水消耗分布表单位:吨

2.3 隐患风险高

①原机械密封一级密封一旦出现泄漏,易燃易爆的液态烃介质直接随着除盐水排入污水沟,存在环境污染和爆炸事故的隐患;②如果机械密封泄漏过大,高压液态烃会通过二级密封腔除盐水管线倒窜至装置机械密封用除盐水管网,导致装置所有机械密封冷却除盐水中断,威胁其他设备的安稳运行,给装置安全生产带来很大影响。

3 机械密封技术改造

3.1 机械密封改型升级

串联式机械密封工作时,在介质压力和弹性元件的弹力共同作用下,在机械密封动静环的端面上产生一个适当的比压,使两个动静环接触端面相互紧密贴合,动静环高速旋转时在两端面间极小的间隙中维持一层极薄的液膜,从而达到密封的目的。串联式机械密封都需要外供循环液系统,向密封腔内引入循环密封液进行润滑和冷却。循环密封液不仅可以冲洗摩擦副改善机械密封工作环境,还可以作为一级密封是否失效的重要检测手段。

原机械密封为DTM 系列多弹簧串联机械密封,现改为通过流体动压设计的C8B-**/C8U-**串联式机械密封,动静环材质仍然分别采用碳化硅和浸树脂石墨。介质侧机封选用C8B 型,称为一级密封,密封面结构为B 型,即平衡型、内装式,配合大截面密封端面,克服了介质压力波动导致密封端面比压的波动,有利于密封端面动压流体膜的稳定。大气侧机封选用C8U 型,称为二级密封,密封面结构为非平衡型。机封多弹簧结构保证机封端面拥有更为均匀的受力载荷,直线补偿性好,端面拥有更好的动态性能和更高的密封性能。运行期间,一二级密封同时工作,一旦一级密封失效,液态烃介质外漏至二级密封的封油罐内,随后进入放空低瓦管线回收,确保介质不会泄漏至大气中。

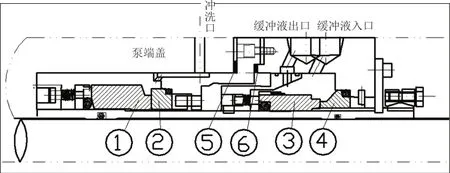

原机械密封的二级密封循环液经泵盖缓冲液入口引入机封,然后从机械密封压盖侧面缓冲液出口排出(图1)。新型机械密封采用了最新设计[2],将机械密封的二级密封循环液进出口位置整合到机械密封压盖上,进出孔设在机封压盖上侧呈45°角排列(图2),原机械密封的二级密封循环液泵盖缓冲液入口用丝堵封堵。

图1 DTM系列机械密封基本结构

图2 C8B系列机械密封基本结构

3.2 机械密封压盖密封结构和材料改进

由于液态烃介质是一种低温液化气体,具有低沸点、低黏度、高蒸汽压等特性。在这种工况下的机械密封材料会出现冷脆性,大气中的水汽会在密封装置中的大气侧冻结,密封端面液膜容易汽化。尤其是当介质稍有泄漏,漏出的液态烃介质在大气侧立即汽化,带走大量的热量,导致机械密封环境温度急剧下降,使用一般的密封材料如橡胶、聚四氟乙烯和氟橡胶普遍变脆,导致密封失效。原机械密封压盖密封结构如图1。一二级压盖端面密封均为氟橡胶O 形圈,一级密封腔和二级密封腔之间主要靠径向密封O 形圈(图1-⑤)与泵盖密封腔内表面配合实现密封。其有两方面不足:①氟橡胶O 形圈一旦老化或冷脆,弹性压缩量变小,极易出现泄漏;②泵端密封腔长期受腐蚀影响,表面出现腐蚀坑,一级密封压盖径向密封O形密封圈密封极易失效。

由于柔性石墨具有优异的耐寒性、耐热性、耐化学腐蚀性等性能,新型机械密封一二级压盖密封采用柔性石墨垫,利用压盖与泵盖预紧力实现柔性石墨垫的密封,如此不再受限于O 形密封圈弹性压缩量的改变和泵端密封腔锈蚀影响。此外,由于外国进口的氟橡胶O 形密封圈,价格高,采购周期长,不利于维护。因此,将新型机封密封圈改为柔性石墨垫,克服了氟橡胶O 形密封圈冷脆失弹的问题,而且采购和维护更加快捷方便。

3.3 新增机械密封辅助系统

根据API682 标准,泵用机械密封辅助系统PLAN11+52带无压封液罐的串联式密封冲洗系统适用于易燃易爆有毒、易汽化等液态烃介质的双端面机械密封。新增机械密封辅助系统采用PLAN11+52方案[3],将二级密封的除盐水冲洗、冷却改为循环油冷却,利用二级密封的泵送环输送和润滑油的对流共同实现循环。新型机械密封一级密封仍然采用高压侧介质,从泵出口管上接冲洗管,直接冷却冲洗一级密封。

采用有效容积为20 L 的封液罐。根据安装要求[4],封液罐尽可能与泵端机械密封临近安装,且循环进出管线从机械密封压盖引出后至高点排气口需向上倾斜,尽可能减少90°弯头,以便减少循环液阻力。封液罐内部加装30层圆形盘管,有效增加了润滑油的换热面积,盘管进出口从罐底部引出,分别与循环冷却水进回水管线相连。封液罐顶引出管线,接单向阀和截止阀,最终与低瓦管线相连,侧面引出压力开关,以便于远程监控封液罐压力。正常情况下,该压力显示为零,一旦该压力有显示,表示机封很可能出现泄漏,这样能够及时发现并处理。封液罐侧面装有30 cm 长视镜,并设有高低液位限位标识,正常运行过程中,需保证封液罐润滑油液位在视镜低位之上。

4 改造后运行效果

液态烃泵机械密封改造前后效果对比见表2。从表2中可以看出:①新型机械密封运行过程中,动静环密封面能形成稳定的油膜,有效地延长了机械密封使用寿命。同时,新型机械密封补偿机构和轴套等原件材质由304不锈钢升级为316不锈钢,弹性元件经流体动力设计,其抵抗流体激振和抗锈蚀性均增强。②机械密封压盖密封点改进后,密封性能大大增强,实现介质零泄漏。③新型机封辅助系统采用API682标准的PLAN11+52 方案,实现封液的冲洗、循环、热对流,建立了较理想的机械密封工作环境,提高了机械密封的可靠性,延长了机械密封的使用寿命。另外,机械密封封油冷却系统代替除盐水冷却系统,实现了机封用除盐水的零消耗。经统计每年可节约1.1万t 除盐水,节省费用达10万元,促进了装置的节能降耗和清洁生产。更重要的是机械密封一旦出现泄漏,液态烃介质会通过封液罐顶低瓦系统回收,从而保证了泄漏介质不外排,消除了现场重大隐患。

表2 技术改造前后效果对比

5 结论

通过对气分装置液态烃泵机械密封技术改造,有效地解决了原机械密封设计缺陷,消除了设备安全隐患,降低了装置能耗,节约了生产成本,提高了机泵运行的稳定性,确保装置安长稳运行。