石油化工码头多泊位大气量油气回收工艺分析

汪 凯

(中交第四航务工程勘察设计院有限公司,广东广州 510230)

1 概述

成品油、化工品码头在装船过程中会释放大量挥发性有机气体,开展油气回收既能减少油气对环境的污染又能增加企业的经济效益。

大型石油化工码头,油气挥发量大且种类多,GB 31570—2015《石油炼制工业污染物排放标准》、GB 31571—2015《石油化学工业污染物排放标准》中非甲烷总烃排放限值为120 mg/m3。各地方执行的油气排放标准较国家标准更加严格,如广东省地方标准DB 44/2367—2022《固定污染源挥发性有机物综合排放标准》中非甲烷总烃NMHC 最高允许浓度限值为80 mg/m3,上海市地方标准DB31/933—2015《大气污染物综合排放标准》中非甲烷总烃NMHC最高允许排放浓度为70 mg/m3,江苏省地方标准DB 32/4041—2021《大气污染物综合排放标准》中非甲烷总烃NMHC 最高允许排放浓度为60 mg/m3(船舶制造室内涂装工艺为70 mg/m3)。中石化股份工单炼能[2017]546号文《关于加快推进炼油企业VOCs 提标治理工作的通知》中“炼油事业部将自2017年11月1日起,炼油板块对所有新建项目要求如下内控指标:VOCs 污染源治理项目排放浓度原则上应小于50 mg/m3(焚烧法小于15 mg/m3);涉苯类VOCs 项目的排放浓度原则上要求苯含量小于2 mg/m3,甲苯小于8 mg/m3,二甲苯小于10 mg/m3。”

本文以中科合资广东炼化一体化项目码头工程为例,对石油化工码头多泊位大气量油气回收工艺方案进行了分析和比选,并对油气回收系统的设计进行了探讨。

2 工程概况及设计要求

2.1 建设规模

中科合资广东炼化一体化项目码头工程位于湛江市东海岛北部,拟建湛江钢铁项目西侧岸线。项目顺岸液体散货码头包括:10万t 级成品油泊位1个,用于汽油、柴油和航煤装船;10 000 t 级油品化工品泊位1 个,用于汽油、柴油、航煤及其他化工品装船;5 000 t 级化工品泊位1个,用于化工品装卸船;5 000 t 级液化烃泊位1个,用于LPG 等液化烃类装卸船。离岸液体散货码头包括:30万t 级原油泊位1个,用于原油卸船。码头总平面布置见图1。

图1 中科合资广东炼化一体化项目码头总平面布置

2.2 装置处理规模

本工程液体散货泊位装卸的货种有汽油、柴油、航煤、苯、甲苯、混合二甲苯、甲醇、乙二醇、二乙二醇、C8、C9、丁二烯、丙烯、液化石油气、丙烷、正丁烷、醋酸乙烯、乙烯C5、LPG(混合C4)、轻石脑油、原油。

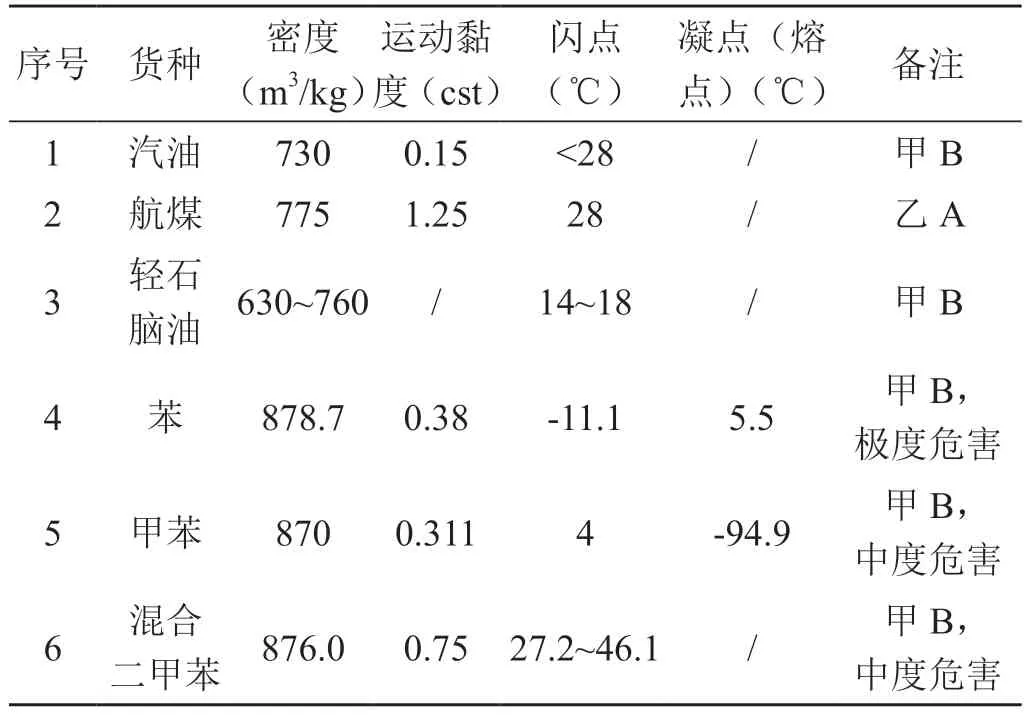

本工程码头对以下装船货种进行油气处理:汽油、航煤、轻石脑油、苯、甲苯及混合二甲苯。本工程气相回收货种主要物性参数,见表1。

表1 各回收货种物性参数

根据JTS 196-12—2017《码头油气回收设施建设技术规范(现行)》,装置处理能力宜按液体货物装船体积流量的1.25倍确定,通过计算油气类蒸气回收处理装置处理规模为6 890 m3/h(汽油、航煤共用,由于轻石脑油为非正常工况产品,也考虑与汽油、航煤共用),芳烃类蒸气回收处理装置处理规模为860 m3/h(苯、甲苯及混合二甲苯共用)。

2.3 排放指标要求

根据GB 31570—2015《石油炼制工业污染物排放标准》、GB 31571—2015《石油化学工业污染物排放标准》及中石化股份工单炼能[2017]546号文《关于加快推进炼油企业VOCs 提标治理工作的通知》,码头油气处理环保指标如下。

(1)非甲烷总烃排放小于50 mg/m3(焚烧法小于15 mg/m3);

(2)苯排放浓度小于2 mg/m3;

(3)甲苯排放浓度小于8 mg/m3;

(4)二甲苯排放浓度小于10 mg/m3;

(5)回收装置除去效率达97%以上。

2.4 码头油气回收设施组成

码头油气回收设施,主要包括油气收集装置、船岸安全装置、油气输送装置、油气回收装置及自动控制系统和其他配套系统[1]。

船舶靠泊完毕后利用输气臂或软管进行船岸连接,油气依次经过船岸安全装置、油气输送装置,输送到油气回收装置。其中船岸安全装置按照国际海事组织(IMO)、美国海岸警卫队(USCG)、中国船级社、《码头油气回收设施建设技术规范》《码头油气回收船岸安全装置》等执行,油气输送装置根据相关路由管径压降计算确定是否设置,可单独设置或与油气回收装置集成布置。

2.5 工艺方案的分析及比选

目前常用的油气回收处理工艺主要有物理方法和化学方法。其中物理方法主要有吸附法、吸收法、膜分离法、冷凝法或其组合,化学方法主要有燃烧法、氧化法、等离子体法等[2]。每种工艺都有各自的优缺点,见表2。

表2 各种处理技术优缺点[3]

2.6 本项目油气回收处理工艺路线选择

本项目码头油气回收共处理三个泊位油气,分别为液-2#、液-3#、液-7#泊位,回收货种包括汽油、航煤、轻石脑油、苯、甲苯、混合二甲苯。

鉴于本项目处理组分多为轻组分介质,采用常规吸收法,需要后方提供吸收液,且需提供吸收液储存罐。本项目油气回收装置放置在码头后方,距离后方库区较远。同时吸收法设备占用空间大、运行能耗高,综合考虑不推荐采用吸收法。

吸附法经常利用活性炭、硅胶或活性纤维等作为吸附剂,活性炭具有吸附量较小、吸附平衡时间长、解吸较困难的特点。吸附法将有机物积累在吸附剂内,最终是以固体废弃物的形式污染环境,吸附剂需要定期更换,运行维护成本较高,解析出来的低碳组分越积越多,最终无法达标排放。

膜分离技术国产化水平不高,多为国外进口技术,膜及其组件需要进口,价格昂贵,装置一次性投资很大,膜的使用寿命一般不超过10 a。动力设备负荷比较大,能耗高。由于本项目气相回收量大(油气处理量>5 000 m3/h)且码头装船量不稳定,波动范围大,因此不建议使用膜法工艺[4]。

冷凝式油气回收设备采用多级复叠或自复叠制冷技术,其关键部件压缩机和节流机构已全部实现本土化生产,投资和运行成本较低,并有设备紧凑、占用空间小、自动化程度高、维护方便、安全性好、输出为液态油可再利用等优点[5]。

上述各单一技术除焚烧外,大多很难达标。目前,大多采用组合方案,如冷凝+吸附、冷凝+吸收、冷凝+焚烧。但冷凝+吸附、冷凝+吸收最终低碳VOCs 在回收装置内循环后无法达到处理标准。催化氧化法/直接燃烧法具有设备简单、流程简单、净化效率高等特点。为保证尾气达标排放,综合考虑本工艺路线推荐焚烧或者冷凝+焚烧工艺路线。

现阶段燃烧工艺多样化,主要为蓄热高温氧化(RTO)、蓄热催化氧化(RCO)、高效超净金属纤维表面燃烧。码头装置单位时间处理量大,RTO、RCO为了降低装置闪爆风险需要将入口浓度稀释至爆炸下限的25%以下安全区域,稀释完的气量较大,增加了装置的体积、占地面积及建设维护成本。焚烧装置间断运行,RTO 和RCO 在运行时需要时刻控制入口浓度和反应温度,焚烧过程中产生的热量无法为RTO 和RCO 所用。RCO 需要的催化剂量和配置的电加热器功率都较大。同时油气中含有一定杂质,RCO装置易造成催化剂中毒[6]。

高效超净金属纤维表面燃烧工艺(图2)相比较其他燃烧工艺具有以下技术特点。

图2 高效超净金属纤维表面燃烧流程简图

(1)适用的油气浓度范围非常广。包括从装船初期的0%左右的油气到末端的超高浓度油气(接近饱和)。

(2)温度调节区间大,条件迅速,一般运行维持温度1 200℃,允许温度调节区间在760~1 425℃。

(3)占地规模小。主机占地面积一般不超过2 m×2 m。

(4)启停时间短,设备需要3 min 左右的开机时间,可适应码头间歇运行的工况。

(5)燃烧效率高:在160 Btu/scf 热值以上不需要辅助燃料气。

(6)工艺流程短,操作简单,易于控制。没有混合气体预热环节。

考虑用户现场实际情况,综合装船挥发气的特性,废气治理前端预处理采用冷凝工艺回收大量油品,后端采用高效超净金属纤维表面燃烧工艺。

3 工艺流程

3.1 预处理冷凝单元

(1)针对2#、3#泊位汽油和航煤不同时装船的特点,从投资、运行能耗投资、回收效率考虑,同时由于码头装船不均衡性较大,兼顾装船量最小与最大的操作灵活性,设置三套油气回收设施并联使用,单套处理规模为2 300 m3(标)/h。

油气进入冷凝单元进行三级冷凝,先经第一级蒸发冷凝器冷却至4~6℃,冷凝出部分油和水,然后进入二级蒸发冷凝器冷却至-25~-30℃,再析出一部分油,油气再进入第三级蒸发冷凝器冷却至-60~-70℃,进一步析出绝大部分油。至此绝大部分烃类组分被冷凝液化析出,分离出油后的低温贫油气体再进入回热交换器进行回热交换,温度回升15℃以上再进入下一工艺进行处理。

(2)针对7#泊位苯、甲苯及混合二甲苯蒸气回收处理装置,从投资、运行能耗投资、回收效率考虑,采用单独冷凝单元处理回收油品,处理规模为860 m3(标)/h。

油气进入冷凝单元进行两级冷凝,先经第一级蒸发冷凝器冷却至4~6℃,冷凝出部分油和水,然后进入二级蒸发冷凝器冷却至-25~-30℃,再析出一部分油。分离出油后的低温贫油气体再进入回热交换器进行回热交换,温度回升15℃以上再进入下一工艺进行处理。

3.2 后端燃烧单元

两组冷凝完的气体共用一套燃烧装置。

当进行油气回收时,油气经罗茨风机自动引入焚烧装置,经预混室、扩散室与助燃空气充分混合,在燃烧室内被点火系统点燃,在透气性均匀的金属纤维织物表面层进行燃烧。燃烧以蓝焰方式让可燃混合物在织物上方燃烧。火焰由数以百万计小火焰组成,呈蓝色浮在表面上,热量以对流方式释放。经过快速混合,氧气与废气充分燃烧,处理效率达到99.99%。即使热值很低也具有非常稳定的火焰。纤维燃烧器具有非常大的比表面积,气体通过时可迅速带走热量。焚烧装置处理后尾气排放口高度需满足国家相关标准规范,不低于15 m,并满足防火距离和环境保护要求。

在确认装船前,提前1 min 将高效超净金属纤维表面燃烧系统自动点火,温度控制在1 200℃,随后等待油气进入;运行过程中通过油气管线调节阀、助燃风机、燃料补充气调节阀同时与燃烧头温度联锁,能够保证系统稳定性。当入口浓度低时,存在燃烧头温度没有达到1 200℃的情况,此时通过补充燃料气助燃,将温度控制在1 200℃;当出现紧急情况温度达到1 300℃时,系统通过联锁控制程序自动实现紧急停车,同时油气入口紧急放空管线打开,油气切断阀和燃料补充气切断阀关闭。

4 结论

1)单一油气回收处理工艺很难达到现阶段的排放标准,油气处理工艺流程末端只有设置燃烧装置,才能确保尾气中非甲烷总烃毫克级排放标准。

2)对几种常见的油气回收技术进行了分析和比选,针对该石化码头大气量成品油、化工品的处理要求,确定了冷凝+金属纤维表面燃烧的工艺路线。