石油化工仪表中的自动化控制技术

王子才

(临沂市恒泰安全科技有限公司,山东临沂 276000)

在石油化工开采环节需要涉及数量较多的仪表设备,在仪表设备基础上使用自动化控制技术,能够切实提升石油开采全过程管控力度,增强实际开采环节的质量与效率。由于应用在石油化工仪表数量不断增多,在设备后续管理及维护过程中,也需要注重使用自动化控制手段。通过分析石油化工仪表实际运行特征以及运行要求,对仪表运行全过程进行自动化控制,确保石油化工仪表处于安全可靠的运行状态。

1 石油化工仪表中的自动化控制技术应用原理

借助自动化控制技术构建石油化工仪表自动控制系统,就是在各类生产活动中,依照预先设定好的程序及流程,控制生产工艺、显示生产进度,确保生产工作能够有序开展的仪表设施,如图1所示。

图1 石油化工仪表自动化控制内容

通过使用自动化控制技术,能够对石油化工企业各项生产数据及信息进行全面监管,从根本上提高石油化工生产产品质量。现阶段自动化控制技术的实际应用范围逐步扩大,在进一步提升各类生产资源利用率的同时,还可延长电气设备全寿命运行周期,为企业带来更大经济价值。

现阶段将自动化控制技术应用在仪表中,主要涉及收集、处理及应用信息全过程,所收集的信息主要为企业或实际生产期间的具体情况,更为直观地展现出生产过程中存在的各类问题。借助信息系统,可以有效判断、控制企业各个生产流程。信息技术的应用可以满足企业生产需求,通过集中实施数据采集及处理,从根本上提升各类数据资源利用率,对加强石油化工仪表运行效果意义重大。

2 石油化工仪表中的自动化控制技术应用重要意义

通过将自动化控制技术应用在石油化工仪表设计与运行过程中,可以充分发挥出自动化控制系统的信息存储永久性、数据处理高效性。在自动化控制技术应用过程中,石油化工仪表运行期间的数据将长久保留在系统内。普通仪器仪表运行环节极容易受到环境因素影响,在设备自检、校准等方面容易出现较多漏洞。而配合使用以先进微处理技术为主的仪器仪表,能够进一步提升设备检验全面性及精准度,借助数据优化、检索与编程等功能[1],从根本上提高数据处理效率,保障各类生产环节的可控性。具体来说,自动化控制技术在石油化工仪表中的应用积极作用主要体现在以下几个方面。

2.1 提升石油化工仪表运行水平

自动化控制技术能够从根本上提高石油化工仪表运行水平,借助自动化控制技术可以模拟石油化工仪表改造与维护中的数据信号,诊断系统运行期间的错误信息,最大限度降低石油化工仪表改造与维护设备自动化系统运行失误问题发生概率。通过设立生产信息化管理系统[2],能够将系统获得的数据作为石油化工仪表改造与维护重大事项决策制定依据,综合评估石油化工仪表改造与维护成本效益,保障设计制造工作科学高效开展。

2.2 促进石油化工仪表升级

借助电子信息技术传递指令,可以增强石油化工仪表改造与维护开展期间的数据精准度,规避操作误差问题出现。在自动化控制技术系统持续应用期间也能够及时发现存在于原有石油化工仪表改造与维护环节中的各类问题[3],对石油化工仪表改造与维护流程进行动态调整,进一步增强实际石油化工仪表改造与维护全过程的可控性。

2.3 增强自动化控制技术应用水平

就目前来看,石油化工仪表改造与维护需使用新型DCS 系统工艺流程,使开关逻辑控制位于主导地位。模拟量处理、多维简单显示以及给定、控制回路上也多为并不复杂的单回路调节,使原有简单的自动化控制技术系统逐渐被淘汰。在现阶段我国PLC 技术发展速度已经加快,主要是处理开关能力以及处理速度在石油化工仪表改造与维护生产行业中的表现更为突出,系统结构更为灵活,拓展空间巨大,生产应用成本能够得到有效管控[4]。

3 石油化工仪表中自动化控制关键技术

3.1 电磁干扰技术

石油化工仪表结构较为复杂,内部空间小,安装设备的空间也较为有限,部分机械设备在实际运行期间的环境较为恶劣,经常会受到电磁干扰[3]。石油化工仪表改造与维护运行期间需要使用大量的导航仪器与强点设备,这些设备在停起时也会由于受到电磁影响出现异常运行状态,难以保障石油化工仪表正常运行要求。

产生电磁干扰的条件是需要一个干扰源,干扰源与DCS 系统还应存在传播介质以及灵敏的接收单元。因此为切实保障石油化工仪表改造与维护自动化控制技术稳定可靠运行,还应当借助先进的电磁干扰技术,破坏电磁干扰途径,避免干扰作用对石油化工仪表运行可靠性造成不利影响。

3.2 容错技术

容错技术主要就是在机械设备出现故障的情况下,系统对故障问题的容忍能力。容错技术可直接影响到石油化工仪表改造与维护自动化控制技术运行期间的安全可靠性。在容错技术运行过程中,需要首先对故障进行检测,借助容错设施找到故障点位置,而后采用自动化隔离方法,避免故障问题,对石油化工仪表系统整体运行效果造成不利影响。容错技术还应当对自动化控制技术的故障问题进行定位,及时处理系统故障问题。

3.3 新型DCS系统

在石油化工炼油装置生产过程中,生产出的成品油及半成品油会经过调和后储存运输。在油品储运环节使用先进的DCS 系统,能够从根本上提升仪表自动化控制水平。在新研发的DCS 系统中配备了专用软件,更加适用于我国石化企业特色生产,运行可靠性进一步提升。

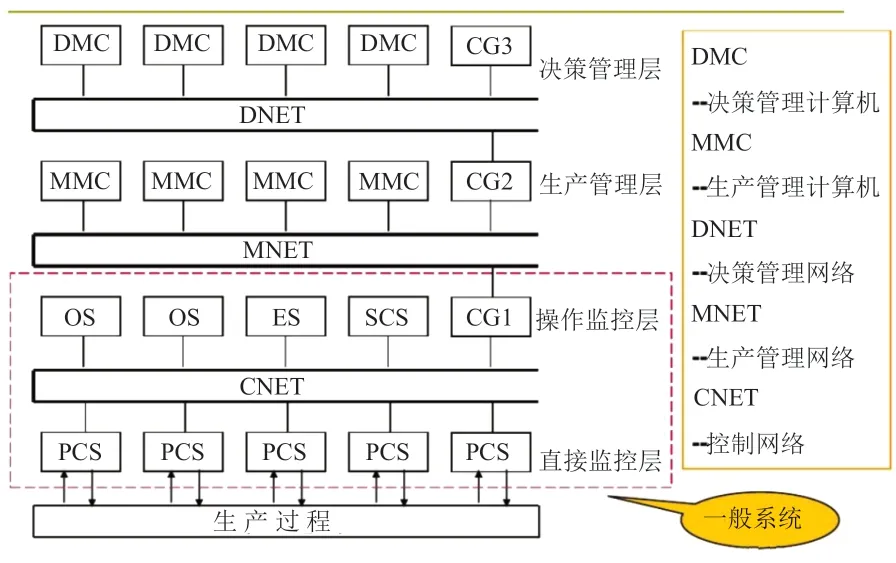

例如在石油化工企业催化裂化以及加氢裂化等生产装置中使用DCS 控制系统,能够对实际生产期间的各流程进行全程监控与管理。DCS 系统中还集合了多集控单元,能够综合管理并控制信息自动化系统,确保信息系统实际运行水平,如图2所示。

图2 石油化工DCS系统结构

3.4 总线控制技术

现阶段石油化工仪表更加具备全数字化、开放化、智能化以及微型化功能,指明了现有石化企业发展方向。例如使用FCS 自动控制系统,能够切实满足设备操作与功能开发要求,使现场总线控制的发展空间更加广阔。现场总线控制系统也可以在现场总线以及局域网中完成,局域网可以使多个计算机系统通过网络相互传递信息,实现系统间的信息共享目标,使系统调试以及组态运行工作能够有效开展。

4 石油化工仪表中自动化控制技术的应用要点

4.1 石油化工仪表故障预防

在石油化工行业生产过程中需要配合使用许多大规模生产设备,因内部仪表设备种类复杂,仅采用传统维护手段难以保障设备安全可靠运行水平,应当在日常维护工作开展过程中融入预防性维修方式。随着故障诊断技术日渐成熟,诊断工作融合了更为先进的诊断理念与诊断设备。当前自动化故障诊断技术还应与故障预警结合在一起,结合设备运行特征、故障诊断期间的具体要求,设计出功能完善的故障预测预警系统,采用功能完善的服务器及客户端,系统编程语言使用面向对象更加广泛。采用结构化关系型数据库,保障数据结果可靠稳定。设备故障诊断中的数据处理数量较多,要求故障诊断应当满足更加宽泛的数据录入格式要求,建议使用较少的输入字段,增强与设备状态监测仪器数据格式的兼容性。

4.2 石油化工仪表现场维护

石油化工仪表内部由一次元件、连接导线、二次仪表设备组成。其中,二次仪表结构复杂,经常会出现故障问题,需要在具体维护工作开展期间及时找到故障问题发生部位,分析故障问题出现原因。配合使用分段检查方式,使整机结构及电路能够划分为若干部分,对石油化工仪表展开自动检查、测试,制定出专项可行的运维技术手段。

在仪表自动化控制管理期间,需要借助计算机及管理软件服务终端实现自动化管理目标,建立起功能完善的专项石化生产信息管理系统,确保系统具有较高的可操作性。建立安全防范子系统过程中,还需要着重关注不同生产环境特征及对设备运行安全管理提出的差异性要求。要求设计出的安全防范系统能够在安全事故发生前预测风险,从根本上提升石化生产管理工作反应速度,制定各类细节完善的应急预案,发挥出自动化技术在石化生产仪表管控期间积极作用。

为延长石油化工仪表使用寿命,使石油化工仪表能够始终处于安全可靠的运行状态,还需要做好自动化设备技术档案的建立,要求在档案中记录下使用石油化工仪表维护全过程学习内容,在仪表自动化维护过程中能够借助档案加强工作期间的规范性,进一步优化自动化设备维护方案内容。在石油化工仪表自动化管理工作开展期间,还需要注重提升设备维护水平,做好设备维护全过程的记录以及交接工作,确保设备维护工作能够有效开展,使故障问题发生概率能够被控制在最低范围之内。

4.3 优化石油化工仪表维护方式

在石油化工仪表实际运行工作开展过程中,仪表设备经常会受到环境因素影响出现故障问题。为从根本上提升仪表运行期间的效率,应当配合使用完善的石油化工仪表修复软件,加强石油化工仪表设备自动化管控力度。

借助先进的信息化技术手段,加强石油化工仪表运行期间的信息管控力度。要求在日常工作中落实石油化工仪表运行期间的各项操作规范内容,建立起功能完善的自动化仪表维护信息管理系统,做好自动化仪表运行环节的维护信息管理工作,及时发现存在于维护期间的各类不足之处,制定出专项课程的石油化工仪表运行管控机制,使石油化工仪表的维护工作能够始终处于高效实施状态。做好石油化工仪表维修成本管理工作,注重收集石油化工仪表运行期间的各类成本信息,从根本上提升实际维护工作的经济效益。

使用智能技术手段不断完善石油化工仪表自动化运维系统,确保在实际运维工作中涉及的各类信息数据都能够得到全面收集与统一处理,确保制定出的石油化工仪表管控方案较强的可行性。

4.4 建立仪表自动化管理系统

为确保石油化工仪表管理自动化系统的建设工作能够始终趋向于规范有序化开展,还需要进一步完善石油化工仪表管理自动化建设规划体系。结合国内外石油化工仪表管理自动化目标及任务,优化石油化工仪表管理自动化系统管控要求。基于国际化标准及行业标准,切实优化石油化工仪表管理自动化系统管控目标及任务。

在原有基础上加大石油化工仪表管理自动化监控系统建设工作的投入力度,进一步解决存在于石油化工仪表管理自动化系统建设与优化工作中的各类问题。细化石油化工仪表管理自动化监控系统建设流程,重点关注石油化工仪表管理自动化监控系统建设环节的运维工作,制定出专项可行的石油化工仪表管理自动化监控系统运维管控机制,避免因系统故障问题导致重要信息丢失,引发不必要的损失。

5 结束语

现阶段石油化工仪表自动化控制工作已然成为相关行业发展重点,为使各类石油化工仪表能够始终处于安全高效运行状态,还需要注重分析自动化控制的要点,合理优化石油化工管理流程,提高石油化工仪表管理效率,充分发挥出石油化工仪表自动化控制工作在保障石油企业综合效益中的重要作用。