国内外液相加氢技术创新及发展方向

裴克祥

(中海油惠州石化有限公司,广东惠州 516083)

液相加氢技术首次出现是在2003年初,一家美国的工艺技术公司开发研究成功,并实现工业化应用。2007年底,杜邦并购了这家工艺技术公司,并将此项技术命名为杜邦IsoTherming 加氢处理技术[1]。为了提高国内加氢领域的工艺水平,填补液相加氢技术领域的空白,国内多家工程公司和研究院先后开展了相关技术的开发。首套国产化连续液相加氢技术2010年研发成功,第一套使用国产液相加氢技术的装置2012年1月投产[2]。至今又有多套以蜡油、柴油和航煤为原料的加氢装置选用了液相加氢技术。

1 国外液相加氢技术

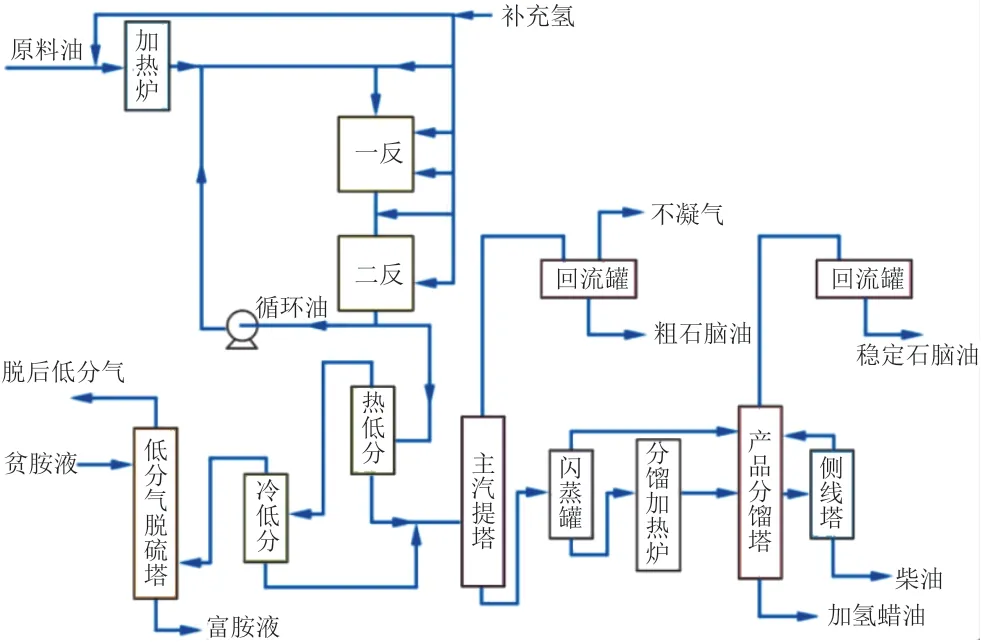

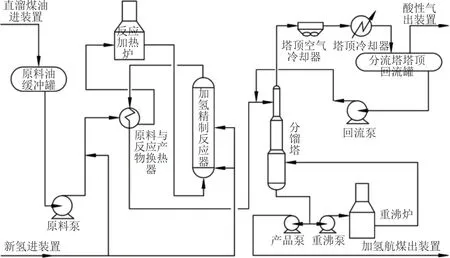

最早的液相加氢技术为杜邦化学清洁技术公司的全液相等温床加氢专利技术,主要应用于柴油加氢,也可应用于蜡油加氢,总体流程设置类似。催化剂可以长时间保证较低的气体及轻组分收率,寿命长。根据需求,催化剂可以器外再生。惠州石化全液相柴油加氢装置设计规模为340万t/a,年开工时间8 400 h。该装置于2017年10月首开试车成功,于2018年9月4日开始进行首开后的装置性能标定,所有保证值优于设计。典型的杜邦液相加氢流程简图如图1。

图1 杜邦液相加氢流程简图

2 国内柴油液相加氢技术

2.1 SRH技术

洛阳研究院与抚顺研究院通过共同研究,对杜邦IsoTherming 加氢处理技术进行创新,将IsoTherming技术中的反应器进行分析研究,发现通过增设氢油混合器,可优化工艺,强化油气混合。进一步研究发现,若额外增加一台反应器,接触反应将更加高效,有利于降低循环油泵规模和负荷,其本质是降低两相融合次数。2009年10月29日,长岭石化利用一套20万t/a 柴油加氢装置进行技术实验,各项指标满足要求,创新工艺的开发取得了成功。2012年1月,九江石化在一套150万t/a 柴油精制装置实现了国产化液相加氢技术的首次应用。至此,国内第一代液相加氢技术SRH 工艺开发成功,加工的原料为直馏柴油和焦化蜡油85 ∶15比例的混合油,原料密度0.843 g/cm3,硫含量622.5 μg/g,氮含量160 μg/g,产品硫含量可以控制在50 μg/g 以下,化学氢耗初期0.57 m3(标)/m3,末期0.56 m3(标)/m3。湛江东兴石化采用相同技术,实现了对全直馏柴油的加工,此后镇海炼化、胜利油田石化总厂和长庆石化分别将此技术应用于柴油加氢装置,推广了SRH 液相加氢技术。

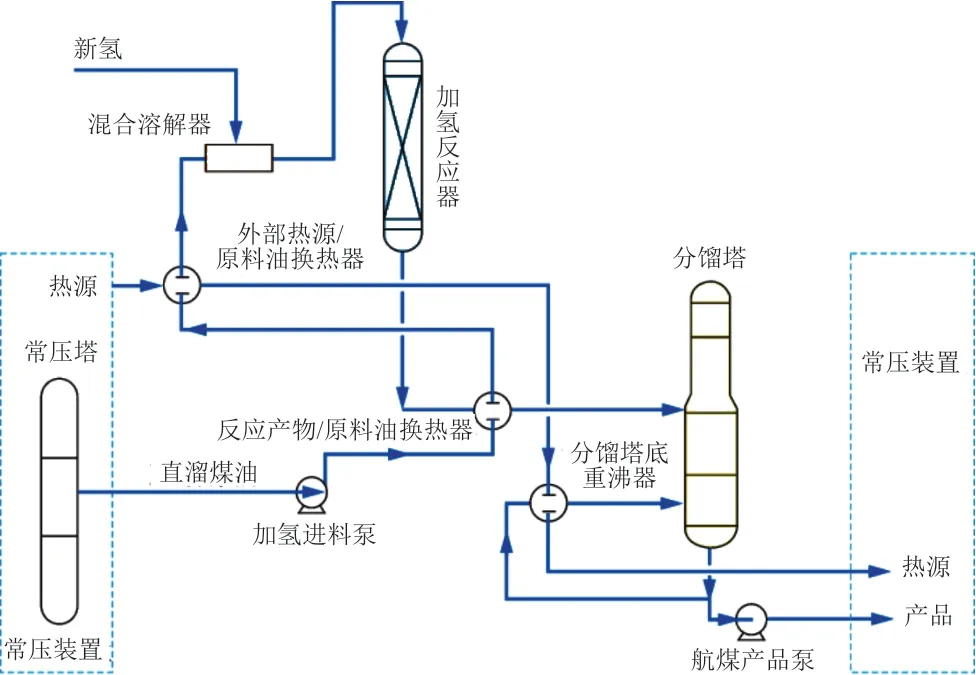

LPEC 对SRH 技术进行再次优化,通过利用上游装置热进料,取消了反应进料加热炉的设置,装置占地面积大幅减少,同时反应产物大部分热量换热至原料中,通过优化换热夹点,提高换热效率,增加进入分馏系统热量,提高了能量利用率,此技术在陕西延长榆林炼油厂300万t/a 航煤液相加氢装置应用,产品性质稳定,装置运行满足生产要求,如图2所示。

图2 优化后的SRH液相加氢流程示意

2.2 SLHT技术

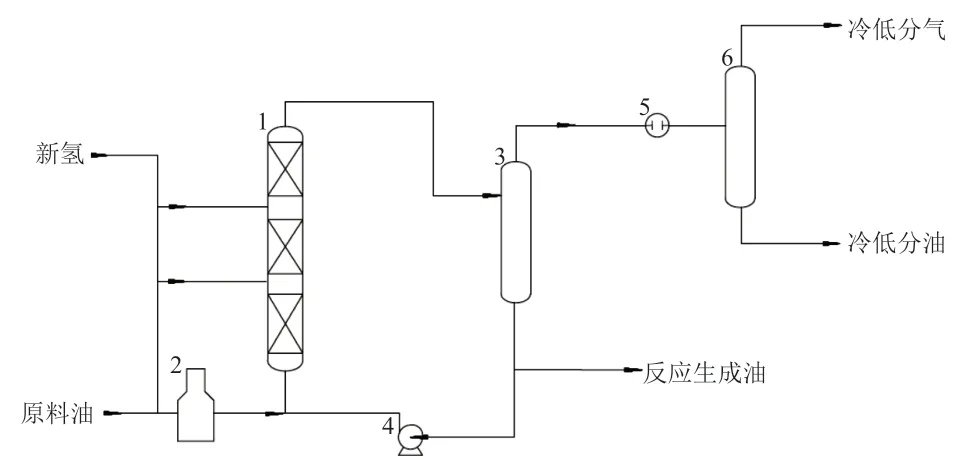

中石化研究院与SEI 对液相加氢技术开展研究,通过设置上流反应器,改变了国外液相加氢技术的进料方式,不再采用反应器顶部进料,将国外液相加氢技术的下行式反应器改为上行式反应器。通过设置上行式反应器,避免了气体流量小时气体浮力对反应器液位的影响,从本质上解决了液位控制的难题。同时由于取消了液位控制系统,高压仪表大幅减少,安全性得到了进一步提升。上流式反应器中的氢气是过剩的,即存在微量氢气,这是与SRH 技术的另一个重要不同之处。在SLHT 技术反应器中,原料油和氢气混合后,从底部进入反应器,向上穿过固相催化剂,状态介于传统滴流床加氢的三相反应和国外液相加氢的两相反应之间,氢气可以均匀地分布于油和催化剂中,有效接触面积增大,减少了传统滴流床加氢富裕氢气的累积,也不需要设置排气措施。通过取消设置内部构件,增加了催化剂的装填量,使反应器中催化剂的装填率更高。2011年12月石家庄炼化260万t/a 柴油加氢装置首次实现了工业应用。2013年10月,安庆石化220万t/a 柴油加氢精制装置工业应用,此后哈尔滨石化120万t/a 柴油加氢装置应用。2017年初,此项技术在东方石化也得到了应用,如图3所示。

图3 连续液相加氢技术反应部分流程示意

3 国内煤油液相加氢技术

中国石化工程建设有限公司沈文丽等研究发现,以1.9 Mt/a 航煤加氢装置做对比,通过技术改进,可以大幅降低能耗。采用了液相加氢技术的航煤加氢装置,相较于同类型航煤固定床加氢,装置建设期减少了部分高压设备的配置,可减少224万元的预算。实际运转过程中,由于高耗电的压缩机等大型设备减少,电耗可降低394万元/a,由于混氢提前与原料油接触,可以优化反应生成油与原料换热,减少瓦斯消耗,降本422 万元/a,节省氢气消耗1 033万元/a,除此之外,通过取消循环氢压缩机系统,装置占地面积节省约7%[3]。

3.1 CLTH技术

2011年起,长岭炼化即着手开发管式液相加氢相关技术,即CLTH 技术。在管式航煤液相加氢技术中,多管束被设置在反应系统中,在管束油品中直接注入补充氢,经加氢反应完成油品精制[4]。长岭炼化不断探索,从实验室小试开始,经过工业扩大实验,并利用一年多的时间,完成了重整生成油管式液相加氢工业运行论证,最终联合800万t/a 常减压装置,在60万t/a 航煤管式液相加氢装置上完成了CLTH 技术的工业化,产品符合相关喷气燃料标准。

北海炼化利用此技术,在一套50万t/a 管式液相航煤加氢装置进行煤油加氢精制,2014年4月开工,29日产品合格,是当时国内第一套采用管式液相航煤加氢技术的装置。该装置与另外一套500万t/a 原料预处理装置联合,不需要单独设置加热炉和压缩机。原料为中东和西非的直馏航煤,在反应压力2.4 MPa,氢油体积比8~10,反应空速为6/h–1的条件下,生产符合GB 6537—2018要求的3号喷气燃料。

3.2 C-CUM技术

C-NUM 技术采用多点注氢,氢气一次通过装置,利用高效的溶氢和补氢能力,取消了循环油泵的设置。通过调整新氢量和补充氢量,提高溶解氢浓度,从而增加加氢反应的推动力。2018年12月,该技术在庆阳石化40万t/a 航煤液相加氢装置中进行了工业试应用。产品含硫量由120 μg/g 降至10 μg/g 以下,而能耗仅为5~6 kg 标油/t。国家航空(舰艇)油料鉴定委员会对油品的热氧化安定性和静态氧化安定性进行测定,均满足质量指标标准。推进了炼油厂加氢装置的转型升级,促进了航空事业的减碳发展。如图4。

图4 C-NUM 技术工艺流程

3.3 FITS技术

湖南长岭石化将传统的固定床加氢反应器改为多管束,原料油在进入管束前完成与氢气的混合,这样可以直接在管束中完成油品加氢处理,这项技术即航煤FITS 技术。通过实验室实验、小规模工业实验,2014年长岭石化采用此技术,新建了一套60万t/a 航煤加氢装置。经过生产摸索,在氢油比8~10,反应压力为3.0 MPa,反应温度255℃,空速4.5 h-1的条件下,航煤产品各项指标合格,氧化安定性能达标,满足3#喷气燃料标准。通过研究微孔分布和气体分散原理,并与常规加氢气液接触进行对比,创新了微孔分布技术,催化剂和氢气以微孔分布和气体分散的方式,迅速促进氢气溶解在进料中,富余气体则悬浮在油品中,随加氢反应进行溶解氢被消耗。

FITS 技术的典型技术特点如下:

(1)反应器为管式反应器,返混程度较低,在减少了设备制造安装投资的前提下,仍能达到较高的反应效率。

(2)该技术工艺流程并不复杂,成本少,硫醇和酸性物质的转化效率高。

(3)催化剂需求量不高,活性可以得到有效保证,稳定性较强。

(4)该技术为较新的技术,达到了国内装置的较高水平,能实现长周期运行。

(5)在目前大力推行节能降耗、减碳降碳的大环境下,实现了绿色工艺,社会责任较好。

4 液相加氢技术在其他油品加氢装置的应用

4.1 渣油液相加氢

渣油管式液相FITS 加氢工艺技术一定程度上解决了原有固定床加氢装置运行能耗和成本高的问题。在17.0 MPa、混氢量为2.24 %(氢油体积比240 ∶1)、总体积空速为0.4 h-1、反应温度350~370℃的工艺条件下进行了实验,加氢脱残炭率为50%以上,脱硫率在80%以上,脱氮率在30%~45%,脱总金属率在80%以上,加氢渣油能满足催化原料及调和料的质量要求:经过1 100 h 的稳定性实验,催化剂活性未见明显下降,说明FITS 工艺可适用于渣油加氧的长周期运行。长岭炼化126万t/aFITS 加氢装置于3月启动建设,9月份中交,目前处于生产准备阶段,投产后可以生产国六B 质量标准汽油。

4.2 顺酐固定床液相加氢

顺酐加氢具有反应剧烈、控温控热难度大等问题,中海油天津化工研究设计院为有效控制反应速率,开发了顺酐的液相连续加氢工艺,采用固定床设置,搭配镍系催化剂,并在此基础上进行催化剂的升级创新及工艺技术研究。该技术的反应压力为1 MPa 左右,反应温度控制在60℃左右,可以实现原料单程转化率接近100%,产品质量达到国家优等品标准。

5 结束语

自2003年液相加氢技术工业化生产,现在已经发展了近20 a。20 a 里,我国炼油与液相加氢技术发展迅速,取得了许多展现我国炼油与石化技术的新成果。在新技术的开发中,融入了国家减碳减排的发展理念,通过采用强化混氢技术可以降低传质阻力,不断创新工艺,创新材料,不断提高设备管理及开发水平,使得我国液相加氢技术绿色发展,将成为国内外液相加氢技术发展的方向,最终实现炼油化工产业可持续发展。