用于PE基材的UV固化油墨研究

吴敏达

(广东邦固薄膜涂料创新研究院有限公司,广东韶关 512400)

PE 基材是采用PE 塑料加工得到的板材、管材等材料,属于非极性塑料,由于主链规整,拥有较高结晶程度,表面张力较低,难与油墨形成范德华力等弱键作用,给油墨铺展带来了困难。与此同时,PE 基材结构带有致密性,给油墨的渗透和溶胀带来了阻碍,也难以形成机械锚固等作用。因此研制用于PE 基材的UV 固化油墨,首先需要考虑油墨附着力问题,在此基础上保证油墨耐溶剂性和固化效果良好,且具有良好柔韧性,确保可以取得良好应用效果。

1 UV固化油墨组成分析

从UV 固化油墨组成上来看,包含低聚物、单体、光引发剂、填料、助剂等多种组分。

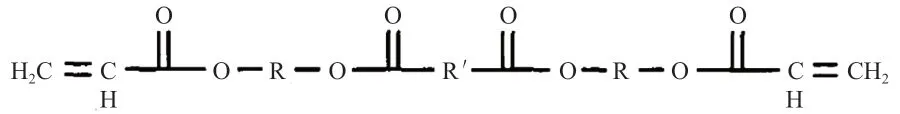

在各种成分中,低聚物占比最大,为油墨基本骨架,决定了产品附着力、硬度、耐热性等基本性能。根据油墨使用要求,应做好低聚物选择。从油墨附着力角度来看,需要使油墨表面张力比PE 表面张力要小,因此应选择表面张力较低的低聚物。与此同时,低聚物拥有较低的官能度,体积收缩较小,产生的内应力也随之减小,能够产生更好的附着效果。而玻璃化转变温度较低,说明结构主链更加柔软,有助于释放内应力,防止墨层在固化后因产生过大内应力发生翘曲、变形等情况,所以也能提升材料附着力[1]。根据以往研究可知,聚酯丙烯酸酯类的相对分子量较低,如图1所示,表面氧阻聚明显,附着力较好,通过优化该类低聚物组合,能够提高油墨在PE 基材上的附着力。而聚氨酯丙烯酸酯应用程度较高,属于重要光固化低聚物,能够提高光聚合速度,固化后交联密度较高,能够作为辅助性功能树脂增强固化涂层附着力[2]。但为保证用于PE 基材的UV 固化油墨综合性能良好,应分析低聚物组合给油墨其他性能带来的影响,从而研制出最佳的油墨材料。

图1 聚酯丙烯酸酯分子式

低聚物黏度较高,需要添加单体调节黏度,实现油墨性能调节。相较于低聚物,单体内的双键密度更大,固化时将发生大体积收缩,将给油墨附着力带来不良影响。但单体表面张力低,能够增强油墨对PE基材的浸润能力,获得更强层间作用力。此外,单体参加固化反应,减少有机挥发物产生,增强油墨环保性。根据反应基团多少,单体可以划分为单官能度和多官能度两类,前者具有较高转化率,交联密度较低,固化速度慢。而多官能度单体分子量较大,固化速度快,稀释性更佳,常见包含二缩三羟甲基丙烷四丙烯酸酯TMPTA 等,有助于优化油墨耐溶剂性等性能[3]。实际在制作用于PE 基材的UV 固化油墨时,应考虑到PE 基材厚度较薄,对印刷油墨提出较高柔韧性要求,以免墨层出现脱落、开裂等问题。而柔韧性与单体官能度有关,在官能度越低的情况下,可以获得更高的柔韧性。使用单官能度单体,降低交联密度,也能提高柔软度,但将以牺牲硬度为代价,因此需选用多官能度的单体,确保油墨拥有较好柔韧性[4]。

光引发剂用于吸收紫外光,引发低聚物和单体反应。填料用于结构补强,助剂用于改善墨膜性能。相比较而言,对油墨影响较大的为光引发剂,关系到油墨在光照条件下能否迅速由液态变为固态。现阶段,光引发剂多选用酰基磷氧化物,如TPO 等,具有良好综合性能,可以帮助低聚物和单体溶解,取得良好光固化效果。

2 用于PE基材的UV固化油墨研究

2.1 实验条件

2.1.1 材料与设备

根据UV 固化油墨研制需求,可选择聚氨酯丙烯酸酯PUA 和聚酯丙烯酸酯PEA 材料作为低聚物。在单体材料选择上,选择TMPTA 和新戊二醇二丙烯酸酯NPGDA 两类。此外,光引发剂选用TPO,选用炭黑颜料,另外准备消泡剂、分散剂、丙酮、PE 塑料等。

使用设备包含UV 固化机、三辊研磨机、印刷适性仪、高速分散器、恒温鼓风干燥箱、细度计、紫外分光光度计、柔韧性测试仪,使用工具包含直尺、秒表、酒精灯等。

2.1.2 方法与测试

在油墨制备上,设计的配方如表1所示,低聚物和单体含量在60%~90%调整,光引发剂也随之调整,而分散剂等材料含量相对固定。其中,低聚物质量分数在30%~60%调整,单体质量分数在20%~50%调整。按照配方将各种材料放入烧杯后充分搅拌,在干燥箱中软化30 min,在3 000 r/min 条件下分散30 min。使用研磨机研磨1 h 后,测量确定细度小于40 μm 即可使用。

表1 UV固化油墨配方设计

在PE 基材上印刷油墨,采用凸版胶印方式。将PE 塑料剪成小片后,使用酒精清理表面,在酒精灯上烧2~5 s,冷却后完成表面张力测试。确认张力不低于38达因后,使用适性仪将油墨印刷至塑料表面,每次用量为0.1 mL。将印刷油墨的塑料片放入固化机,将功率设定为2 kW,在强光条件下对油墨进行固化,直至扣压无法使墨层脱落确认完全固化,并记录固化时间。

在附着力测试过程中,使用划格器将墨层沿着纵、横方向各划一次,形成5 mm×5 mm 的小方格,然后黏附3 M 胶带。从180°方向剥离胶带,利用方格剩余比率反映油墨附着力。具体来讲,就是在方格剩余比率在66%~100%时为0级,在36%~65%时为1级,在16%~35%时为2级,在5%~15%时为3级,0%~1%时为4级,未发生任何脱落为5级[5]。在耐溶剂性能测试中,使用浸润丙酮溶液的棉签反复擦拭PE 基材上的油墨,直至基材暴露记录擦拭次数。在柔韧性测试中,使用测试仪按照相关技术规范操作,可以将油墨柔韧性划分为1~7共计7个等级,等级越高说明柔韧性越好。

2.2 实验结果

2.2.1 低聚物给油墨性能带来的影响

在选择低聚物种类不同时,各自按照50%比例单独使用,同时均按照25%复配使用,对制备的油墨的各项性能进行测试,能够为合理选择低聚物种类提供依据。根据实验结果可知,如表2 所示,采用PUA 制备的油墨附着力、耐溶剂性、柔韧性良好,但存在固化时间过长的问题。而使用PEA 附着力和耐溶剂性稍差,固化时间稍短,柔韧性相较于PUA制备油墨稍差,但依然能够达到6级,满足PE 基材使用需求。而实现两种低聚物复配,附着力等级达到3级,同时耐溶剂性能良好,固化时间缩短至8 s,柔韧性可以达到7 级。分析原因可知,PUA 拥有较大分子量,造成固化速度减慢,通过复配能够获得较小的分子量。而PEA 利用光活性基团合成,黏度较低,收缩较大,造成附着力等性能不佳[6]。使用两种低聚物制备固化油墨,能够实现优势互补,达到改良油墨各项性能的目标。

表2 不同低聚物给UV固化油墨性能带来的影响

在采用复配方式制备油墨的情况下,需要分析低聚物添加量给油墨性能带来的影响,做到合理确定低聚物配比。根据实验结果可知,随着低聚物质量分数从30%增加至60%,固化时间呈现出先减小后增加的趋势,从16 s 变为11 s,在质量分数达到50%时固化时间最小,为8 s。从附着力等级变化情况来看,呈现出逐渐增加的趋势,从1级变为3级,油墨附着力逐渐增强。从油墨耐溶剂性变化来看,也呈现出性能逐步增强的趋势,在低聚物质量分数达到50%时耐溶剂性超过100次。在低聚物用量增加过程中,油墨的柔韧性变化并不显著,仅从6级提升至7级,与使用的低聚物树脂均为柔韧性较好物质有关。分析其他性能变化原因可知,低聚物含量较少时,发生交联固化的基团数量也较少,导致固化时间较长,各项性能较差[7]。而低聚物含量增加至一定值后,油墨黏度随之增加,容易出现膜层不均问题,给油墨固化性能带来影响。因此通过综合分析,可知低聚物最佳质量分数为50%。

2.2.2 单体给油墨性能带来的影响

在单体种类和含量发生变化时,油墨性能也将受到影响。选用NPGDA 拥有双官能度,而TMPTA拥有三官能度,在单独使用时将各自质量分数设定为30%,在复配时两种单体各占15%。对不同占比条件下制备的油墨性能展开测试,可知单独使用NPGDA,油墨固化时间为10 s,附着力等级为3级,耐溶剂性在100次以上,柔韧性达到6级。而单独使用TMPTA,油墨固化时间为6 s,附着力等级为2级,耐溶剂性不超50次,柔韧性达到7级。比较发现,使用NPGDA 制备的油墨固化较慢,但附着力等性能良好,而使用TMPTA 将取得相反效果。同时使用两种单体材料,制备油墨固化时间为8 s,附着力等级为3级,耐溶剂性在100次以上,柔韧性达到7级。分析原因可知,参加固化反应的官能团越多,固化反应越快,体积收缩也将随之增大,油墨柔韧性也将随之增加。因此适量减少参与官能团,能够改善油墨附着力等性能,同时确保油墨快速固化,并且不会给油墨柔韧性带来明显影响。

在选用两种单体制备油墨时,对单体含量进行调整,油墨性能变化明显。随着单体含量从20%增加至50%,固化时间经历先减小后增加过程,在质量分数达到40%的固化时间最短。从油墨附着力等级来看,变化相对复杂,随着单体用量增加发生较大波动,在质量分数达到50%时等级最低达到1级。从耐溶剂性来看,单体用量增加将导致该性能反复波动,无明显规律。附着力变化与固化时间长短有关,因此在固化时间发生波动时,附着力也将随之变化。从柔韧性变化来看,随着单体用量增加,柔韧从6级提升至7级,均能达到使用要求。而耐溶剂性与成膜低聚物有关,在低聚物含量高的情况下能够获得稍好耐溶剂性,但稀释到印刷黏度时才能获得最佳性能,最终可知单体最佳含量为40%。

2.2.3 光引发剂给油墨性能带来的影响

光引发剂含量多少将影响油墨固化速度,在确定低聚物和单体种类、含量后,使光引发剂含量从2%增加至12%。根据实验结果可知,油墨固化速度经历先增加后减小的趋势,固化时间从12 s 提升至14 s,在光引发剂含量达到6%~8%时固化时间能够达到6 s左右。分析原因可知,光引发剂含量较小时只能提供少数自由基参与固化反应,造成低聚物和单体交联反应相对较慢。而用量过大,将给交联反应带来干扰,同样会减慢固化速度。在综合分析的基础上,确定最佳光引发剂含量为6%。

3 结论

在制备PE 基材使用的UV 固化油墨过程中,完成低聚物、单体、光引发剂几种主要组分的分析,能够确定各种组分给油墨性能带来的影响,并结合以往研究经验优选性能良好的材料,通过设计科学配比保证油墨获得良好固化性能、附着力、耐溶剂性和柔韧性,满足PE 基材油墨印刷需求。通过开展实验可知,选择性能相似的低聚物和单体完成复配,能够实现优势互补,达到提高油墨综合性能的目标。在此基础上合理控制光引发剂含量,加快油墨固化速度,能够生产出理想的PE 基材用UV 固化油墨,为产品带来良好发展前景。