中国早期印制电路板生产技术回顾(4)

——典型工艺(下)

龚永林

(上海《印制电路信息》杂志社,上海 201108)

0 引言

接《印制电路信息》2023 年5 期,继续介绍。印制电路板(printed circuit board,PCB)早期的生产工艺技术。PCB 的结构中除了导线,还必定有孔,需要孔加工技术;随着PCB 结构和功能复杂化,出现了层压、电镀涂覆及检测等技术。本期对此分别进行介绍。

1 钻孔与成形

1.1 手工钻孔

PCB 上的孔早期通常采用普通台式钻床(如图1 所示),靠人工操作挨个钻孔。当时,台式钻床主轴钻速是每分钟数千转,钻头是普通的合金钢钻头,每个工人每班(8 h)约钻5 000 孔。手工钻孔凭目视板面圆盘中心点(孔点)定位下钻。因此,钻孔不能用上垫板,下垫板(电木板)只是为保护钻床台面而用的。为了提高生产效率,相同的单面板钻好定位孔后,用销钉固定叠在一起,两块或三块一叠,同时钻孔。因此,准确定位固定非常重要。普通单面与双面板钻孔后的孔口有毛刺,须手工用砂纸去除。

图1 早期PCB钻孔用台式钻床

20 世纪70 年代中期前,双面和多层金属化孔板都是正镀法工艺[1],先形成线路图形,再浸渍剥离保护层(透明塑料膜)后钻孔。钻孔后,孔口粗糙且有毛刺,因此需增加一道去毛刺工序。去毛刺加工仍用台式钻床,只是钻头改用锪钻型,人工操作扩大孔口和去除毛刺。去毛刺锪孔时,用手把握好深度,板子两面孔口分别去除毛刺。钻孔和去毛刺全靠操作工把控。

由于钻床转速慢、钻头材质差,多层板钻孔的孔壁粗糙,会影响孔金属化与电镀。因此,采取一些土办法(如钻孔时加上淋水冷却,板子放在含水托盘中钻孔)来帮助冷却,以减少钻污。

20 世纪70 年代中期后,产生了主轴钻速超过10 000 r/min 的专用台式钻床,并有国产硬质合金钻头出现,但仍采用手工钻孔。当时,靠人工操作,漏钻孔、多钻孔、孔位偏、孔径错误常有发生,板子钻孔后检验全凭肉眼检查。漏钻孔、孔径小的返工补钻;多钻孔、孔位偏出圆盘和孔径过大的则报废。钻孔车间曾开展万孔无差错竞赛活动,起到了很好的激励作用。

1.2 数控钻孔

计算机技术的应用,诞生了程序控制的数控钻床,摆脱了依靠台式钻床的手工钻孔。数控钻床设备首先来自欧美,如图2 所示。当时,程序控制指令是用穿孔纸带录入。穿孔纸带的每一行代表一个字符,组成输出数据,如图3所示。

图2 Excellon数控钻床

图3 数控钻床程序录入用穿孔纸带

钻孔后的检验一般凭肉眼和放大镜,查看孔口、孔壁有否异常,再用含有孔点(孔位)的照片与已钻孔板覆合,在灯光台上检查漏孔与错孔;钻孔直径则是用塞规或相应直径的钻头插入检验。

1.3 成形加工

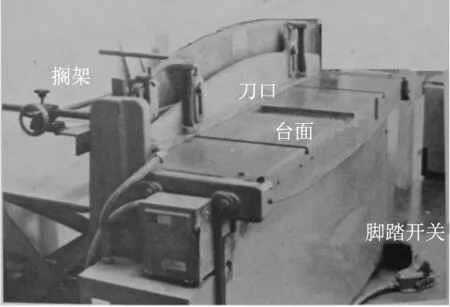

早期PCB 外形主要依靠剪板机剪切和成形模具冲切。剪板机是供金属薄板剪切用的通用机床(如图4 所示),被移植到PCB 基板生产线,用于剪切,从覆铜板(copper clad laminate,CCL)开料到成品板直线边成形都采用剪板机剪切。产品批量大或外形复杂时,需要开制模具和配置冲床,或者委托专业模具厂与冲加工厂代工制作模具和冲切成形。对少量精度要求高的PCB 成形,也采用手动砂轮机切割,在砂轮机配有对位标尺和可调节夹具,用于控制切割深度和倒角,并采用薄片金刚砂轮切割,确保边缘光洁。

图4 PCB成形加工用剪切机

20 世纪80 年代起,由于数控钻床都同时具有数控铣切功能,因此开始在数控钻/铣床进行PCB铣切成形。V 槽切割机问世后,国内出现了许多手动V 槽切割机,也有专用倒角机、磨边机等,这些简易的机械加工专用设备,价廉实用,因此在国内PCB生产中很普及。

2 多层压制

多层PCB 制造有内层与外层压制成一体的过程,称为多层压制。早期多层板通常采用正镀法制作,外层图形和内层图形一起完成。如六层板采用薄的双面CCL,同时完成1/2 层、3/4 层、5/6层线路图形制作,再用半固化片把它们压合在一起,如图5(a)所示。

后来采用反镀法制作,在压合、钻孔和孔金属化后再制作线路图形,压合前只完成内层图形。如六层板采用薄的双面CCL 完成2/3 层和4/5 层线路图形制作,再用半固化片与两张薄的单面CCL 将其压合在一起,这两张薄的单面CCL 作为外层(第1层、第6层);或者都采用薄的双面CCL,1/2层板和5/6层板只制作第2层和第5层线路图形,压合时第1 层和第6 层保留铜箔层,如图5(b)所示。

不管是正镀法还是反镀法,压制过程是相同的。多层压制流程为:内层板冲定位孔→表面处理→叠板配置→压制→冷却出板。

内层板冲定位孔:在内层板四角有定位孔图形,用手扳冲床目视对准孔位冲出定位孔,误差一般≤0.1 mm。

表面处理:用砂纸(320#、220#)手工打磨板面,使之粗化,以提高内层结合力。再浸酸和水洗,烘烤干燥。

叠板配置:如图6 所示,多层板层间以销钉定位,钢板外围四角配有4 根销钉。铁皮托盘便于搬运,玻璃纸用于脱模分离,草纸一叠起缓冲作用,钢板插入定位销钉起固定作用,聚四氟乙烯薄膜起缓冲和脱模作用;半固化片在内层板之间起绝缘黏结作用,并按厚度要求配置张数。

图6 PCB压制过程叠板配置

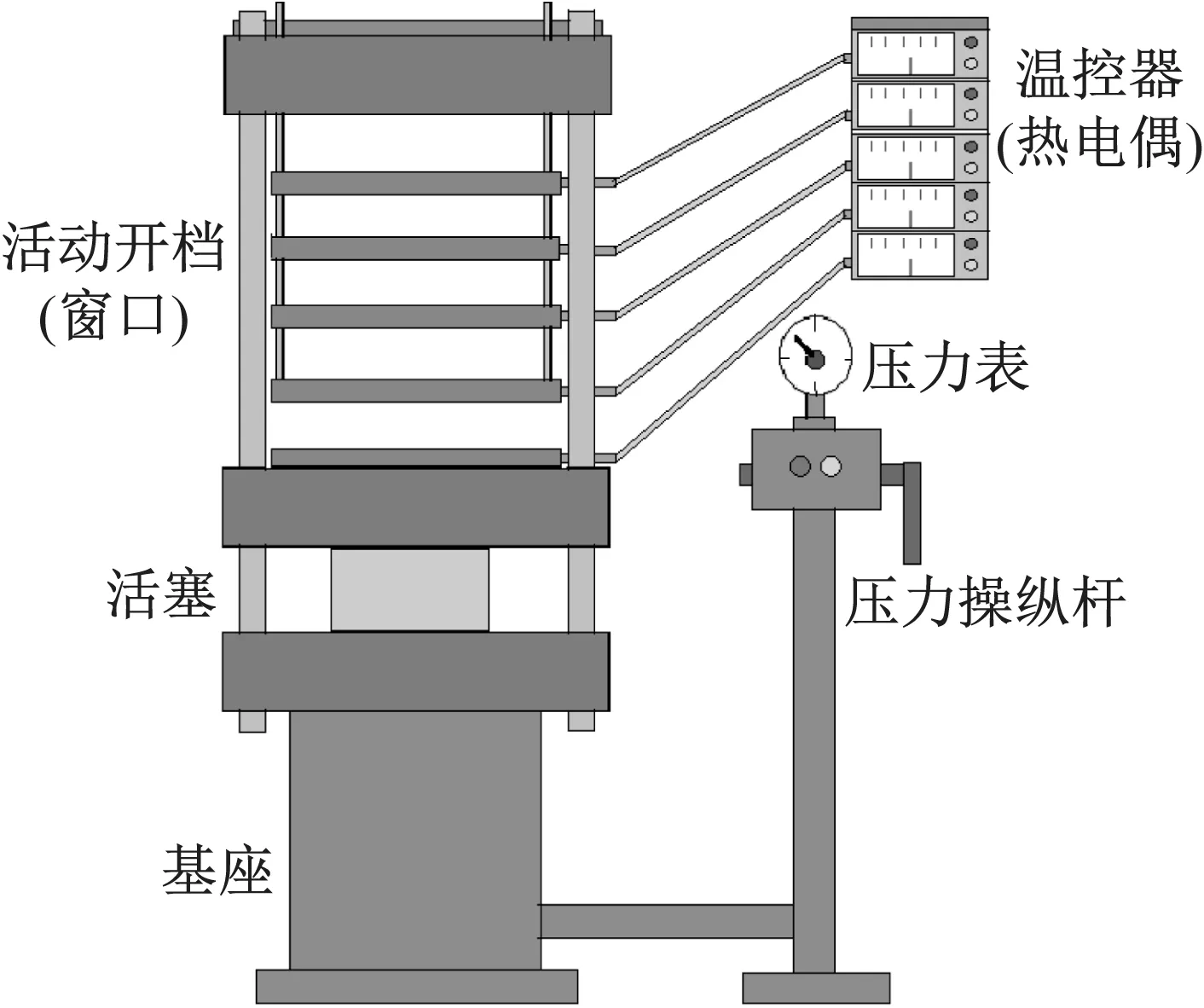

压制:多层压机如图7 所示。一般将多层压机升温至80 ℃,配模送入机器内;打上流胶施加压力,观察模板四周有约5 mm树脂胶流出;待流胶结束树脂凝固时施加全压力;温度(170±5)℃,保温保压2 h。

图7 PCB压制过程用多层压机

冷却出板:压机采用水管循环冷却或者自然冷却,待板子接近室温后开启取出。

压机的压力和时间参数与半固化片树脂性能、叠合厚度有关,可作调整。当时没有冷库,半固化环氧玻璃布存放条件差,因此在每次使用时都需要测一下可溶性和凝胶时间。方法是剪一条半固化片浸入丙酮溶液观察树脂溶解程度,将半固化树脂放在热铁板上观察溶化状况,凭经验调整压制参数。压制参数控制基本依靠操作工经验。压机自身没有抽真空功能,需在手工操作加压过程中施行一次或二次减压放气。不同半固化片凝胶时间有差异,需操作工拿一根玻璃棒去检查模压的树脂流动性,以把握加压的时间。

3 孔金属化与电镀

PCB的孔金属化过程包括化学镀铜和电镀铜。无论是正镀法还是反镀法,化学镀铜和电镀铜的工艺是通用的。

3.1 化学镀铜

3.1.1 银活化化学镀铜

PCB 的孔内化学镀铜借鉴了塑料电镀工艺,在20世纪70年代初及以前以银盐为活化剂,其工艺流程为:去油→水洗→粗化→水洗→敏化→活化→预沉铜→化学沉铜→水洗。

去油:氢氧化钠、碳酸钠、洗涤剂等水溶液,碱性化学除油,去除污物和指印等。粗化:硫酸、铬酸水溶液,使树脂表面粗化亲水。也有去油、粗化在一起进行,氢氧化钠、二甲亚砜构成水溶液,后续水洗和放入稀盐酸液中和。敏化:氯化亚锡、盐酸水溶液,使表面吸附容易氧化物质,以便活化时产生氧化还原反应。活化:硝酸银、氢氧化铵构成,使表面能加速沉积铜。预沉铜:活化后板子放入被稀释的沉铜溶液内,防止前道溶液带入后道。化学沉铜:配制时分别为甲液含酒石酸钾钠、硫酸铜、氢氧化钠的水溶液,乙液含硫醇基苯骈噻唑、氢氧化钠的水溶液,丙液甲醛;使用时三液混合,使板面和孔内都沉积上薄薄的铜层。

3.1.2 钯活化化学镀铜

从20世纪70年代中期起,化学镀铜前的活化液采用胶体钯,相比银对基材有更高的结合力;沉铜液中采用乙二胺四乙酸二钠(EDTA)络合剂和亚铁氰化钾类稳定剂来提高沉铜液稳定性。

多层板化学镀铜工艺流程为:碱性去油→水洗→酸洗→水洗→粗化→水洗→去氧化膜→水洗→活化前处理→活化→水洗→催速→水洗→化学沉铜→水洗。

碱性去油:氢氧化钠水溶液,含有加二甲亚砜,具有去树脂钻污能力;多层板去钻污采用浓硫酸、碱性高锰酸钾、氟化氢、铬酸等[2]。酸洗:硫酸水溶液(用浓硫酸去除树脂钻污)。粗化:过硫酸铵和硫酸水溶液,微蚀铜。去氧化膜:硫酸水溶液。活化前处理:氯化亚锡和盐酸水溶液,附加纯锡块。活化:胶体钯溶液,室温,时间3~10 min。催速:氢氧化钠(5 g/L)水溶液。化学沉铜:分别为甲液含EDTA、硫酸铜、氢氧化钠,乙液含2-2’联吡啶、亚铁氰化钾为稳定剂,丙液是甲醛,为还原剂。开始生产时3 种溶液混合,最后添加甲醛。

整个化学镀铜生产用各种溶液都是PCB 工厂采购市场有售的常规化学品后自已配制的,包括复杂的胶体钯活化溶液。胶体钯的配制方法是:先分别配制甲液(盐酸、氯化钯、氯化亚锡水溶液),乙液(锡酸钠、盐酸、氯化亚锡水溶液);将甲液迅速倒入乙液,搅拌混合,放入烘箱(50~60 ℃)保温3 h,以增加活性,此后存入可密封瓶中备用。

3.2 生产条件

最早的孔金属化过程几乎是实验室操作,工作台或架上放置一排扁平搪瓷盆,按顺序配上各种处理溶液,操作工将板子水平放入盘中浸没溶液。为了使溶液进入孔中,操作者手中需要拿着竹夹子夹住板边,不停地抖动[3],或者用玻璃棒搅动和翻动板子,使溶液在孔中流动。这些全靠人工掌握,到预定时间(由操作工看钟来确定)夹出板子水洗并进入下道工序。后来,生产设备中自制了一些塑料槽,并按工序排列,仍是人工控制时间来搬运板子,如图8 所示。水洗是用一根橡皮管连接自来水的龙头,当工序需要水洗时,则将橡皮管拖移至该工序施用。

图8 PCB孔金属化手工操作线

各种化学溶液的含量变化控制采取定时取样交化学实验室分析,得出数据后进行调整,更多的是凭经验数据进行补充添加。例如,根据胶体钯溶液棕褐色的深浅判读是否需要补充胶体钯原液,化学沉铜溶液蓝色深浅和反应气泡程度判断是否需要补充甲液(含铜)和丙液(甲醛)。

化学镀铜后,板子孔壁镀层较薄,则在水洗后直接进行电镀铜,使金属化孔的孔壁铜层加厚。此后,在灯光下检查孔内铜层是否完整。当时的孔径都较大,板子拿在手中斜着对准灯光就能看清孔壁的状况,如发现有空洞等,则返工重新处理。

20 世纪80 年代初,有一种检孔镜(又称九孔镜,见图9)可以看到孔壁状况。它通过棱镜成像,看到同一个孔的9个不同孔像,显示出孔中不同位置的孔壁状况,9个孔综合起来可显示孔壁全景。

图9 用于检查PCB孔壁的检孔镜

3.3 电镀铜

20 世纪70 年代初及以前,PCB 电镀铜主要采用焦磷酸铜镀铜液。主要组成物为焦磷酸铜、焦磷酸钾,另加微量硒酸钠(光亮剂)、氨水(调节pH值)等。得到的铜层细密、光亮,厚度均匀,只是镀层延展性差;电镀溶液要加热,电镀时间较长。

从20世纪70年代中期起,PCB 电镀铜采用的硫酸铜镀铜液主要成分有硫酸铜、硫酸;添加剂有聚二硫二丙烷磺酸钠、聚乙二醇、2-巯基苯骈咪唑、乙撑硫脲等;用含磷铜板作为阳极[4]。硫酸铜镀铜操控简易,电镀效率高,时间短,镀层平整,延展性好,因此替代了焦磷酸铜镀铜。

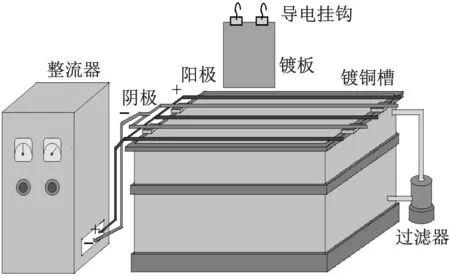

20世纪80年代初及以前,电镀槽采用PVC塑料板自制镀槽,如图10 所示。电镀溶液包括添加剂都是自行配制,手工操作挂吊。电镀前的处理清洗是浸洗涤液与浸酸,手工磨刷。电镀过程循环为空气搅拌、阴极移动、溶液过滤。操作工把被镀件挂吊进镀槽,调节整流器电流进行电镀;一批板电镀时间约为45 min。为使板子上下镀层均匀,操作工往往会在电镀时间过半时将板子取出,上下掉头换位,再继续电镀;到时间后,手工取板并水洗。

图10 PCB电镀同时的手工操作电镀槽

3.4 其他电镀

PCB 制造中除了电镀铜,还有多种电镀处理工艺。

3.4.1 电镀镍/金

PCB的接插部分为铜导体,为提高其耐磨性、抗蚀性和导电性,需镀镍作为中间层,然后表面镀金。

电镀镍溶液主要成分是硫酸镍、氯酸镍、硼酸,添加剂是糖精和丁炔二醇,呈弱酸性,阳极为镍板条(棒)。另外,也有氨基磺酸镍电镀溶液。

板边插头镀金采用电镀硬金,电镀硬金溶液主要成分是氰化金钾、柠檬酸三铵,添加剂酒石酸锑钾(镀层为金锑合金,其硬度比纯金高1.5倍)。电镀软金(纯金)溶液是不添加锑或钴等其他金属成分。镀金阳极是不锈钢板,也可采用纯金板(每次用完后要存放于保险柜中),完成镀金后取出,需要在回收液槽中浸一下。

20 世纪70 年代前,市场中无法购买氰化金钾,于是采用氯化金与氰化钾反应自行配制成氰化金钾。有的地区氯化金也无法购买,于是用纯金条剪成较小的碎屑,溶于盐酸和硝酸配制成的王水中,制得氯化金[3]。

当时还流行闪镀金,即上述镀金溶液中减少金含量,镀镍后板子快速电镀金,使镍层上出现金色。电镀金时间仅几秒钟,代表性产品是电子手表PCB。闪镀采用大电流冲击,可为后续继续镀金提供较好的镍/金结合力。

20 世纪70 年代中期,曾经试用无氰镀金,但无氰溶液稳定性差,工艺范围小,于是舍弃该方法。金是贵金属,工件镀金后头道清洗液以及报废旧金液都需要回收。PCB工厂多数是将含金废液交由专业工厂回收处理,或自行回收。例如,采用离子交换法吸附金,将吸附金的树脂焚烧,即可回收得到金。但该方法树脂成本较高,焚烧会带来污染,于是采用离子交换法,吸附金后再用丙酮与盐酸洗脱树脂,得到氯化金析出,经硝酸提纯得到纯金,其中离子交换树脂可重复使用[5]。

3.4.2 电镀银

有些PCB 要求表面导体电镀银,一般用于耐磨涂层。为提高银与铜结合力,电镀银前进行汞齐化处理,即浸入汞齐溶液数秒,铜面全变白后取出,用流水冲洗干净。汞齐水溶液成分为氰化钾、氧化汞,毒性很大,因此改用氯化汞、氯化铵、氧化汞水溶液。

电镀银溶液主要成分是氯化银、氰化钾、碳酸钾、酒石酸钾钠、酒石酸锑钾(镀层为银锑合金,其硬度比纯银高1.5 倍),阳极为纯银板。曾试过无氰镀银,效果很差,于是放弃。

3.4.3 电镀锡铅合金

20 世纪70 年代中期,出现了反镀法工艺,产生了图形镀铜后电镀锡铅合金的要求。锡铅合金电镀溶液主要成分为氟硼酸锡、氟硼酸铅、氟硼酸、硼酸,添加剂有蛋白胨、OP 乳化剂等。阳极采用锡铅合金板(Sn60/Pb40),室温下电镀,需搅拌和移动阴极。

电镀锡铅合金的作用除保护导体抗碱性蚀刻外,还作为可焊涂层。在以锡铅合金为抗蚀层的碱性蚀刻完成后,并不去除铜导体表面的锡铅合金层,留作为可焊保护涂层。由于锡铅合金容易氧化变黑,需要进行浸锡处理,表面呈灰白色。另有热熔处理,即将锡铅合金板经过高温热熔炉(相当于再流焊炉)使锡铅合金熔融重结晶,成为光亮緻密的涂层,或者将板子浸入高温热油中,也能得到熔融后锡铅合金层。后来,随着阻焊剂的应用,发现在阻焊层与铜导体之间隔有锡铅合金层会破坏阻焊层稳固性。热风整平锡铅合金工艺出现后,使得碱性蚀刻后不再需要保留锡铅合金镀层了。

3.4.4 其他

具有抗蚀和可焊双重作用的镀层,除锡铅合金外镀层,还有锡镀层。在碱性蚀刻后,锡层仍留在铜导体表面。

电镀锡溶液主要成分是硫酸亚锡和硫酸。电镀锡镍合金(Sn65Ni35)层既有优越抗蚀性,又有良好导电性和硬度,因此被用作低成本的接触镀层,其也可焊接。电镀锡镍合金溶液主要成分是氯化亚锡、氯化镍、氟化氢铵或氢氟酸。

当时,有的军用PCB 接触面有镀镍/铑要求,因为铑比金有更好耐磨性、耐蚀性和导电性。电镀铑采用硫酸铑溶液。另外,电镀镍/铑曾于笔型电镀修复线路断线应用[6]。在线路图形完成蚀刻后,当遇到个别断线时,为避免报废,常采用笔型电镀修补,在细微缝隙处电镀铜实现连接。笔型电镀相当于金属件刷镀或选择电镀。该电镀配置一台小型整流器,装有吸附硫酸铜镀液的海绵芯和铜笔头的电镀笔为阳极,PCB 上待修补导线作为阴极,当电镀笔接触阴极导线时有电镀液滴落,产生铜沉积使导线缺陷被填补。

4 表面涂覆

PCB表面涂覆的目的是去除污染,防止氧化,保持可焊(接合)。早期有以下3种方式。

4.1 涂覆助焊剂

松香是传统的助焊剂,在PCB 表面最早被应用。但是,纯松香的耐湿热性差,于是采用改性松香,添加酚醛树脂、丙烯酸树脂等来提高成膜性。在松香焊剂中,添加有机酸(如溴化水杨酸等)来提高焊剂活性,使可焊性提高,但在焊剂活性增加的同时,腐蚀性也增加了。

PCB 表面涂覆助焊剂的方法有喷涂法和辊涂法。喷涂法较简单,即板子表面清洗干净后,水平排放在铁丝网框架上,用喷枪把液态助焊剂均匀地喷涂于板面,然后送入烘箱烘干;辊涂法是一条生产线,即从清洗板子、辊轴涂上助焊剂再转涂到板面,然后经过烘道烘干助焊剂后出板。

20 世纪70 年代中期后,PCB 表面开始采用阻焊剂。即采用网版漏印方法,在板面焊盘处印覆阻焊剂。

从20世纪80年代中期起,PCB 涂覆松香类助焊剂被防氧化可焊涂层(organic solderanility preservative,OSP)替代。当时的OSP 耐高温性不高,仅能过一次回流焊,但因其表面平整清洁且成本低得到推广。

4.2 浸银、浸锡和浸金

有许多工业设备用PCB,最终表面涂饰要求浸银、浸锡或浸金,而早期PCB 表面浸银较为普遍,浸银较简单,相当于银镜反应,溶液由硝酸银、氰化钾、氢氧化铵、酒石酸钾钠等配制;浸锡溶液主要成分有氯化亚锡、盐酸、硫脲、次磷酸钠等;浸金用到亚硫酸盐化学镀金工艺,浸金溶液主要成分有氯化金、氰化钾、亚硫酸钠、柠檬酸钾及磷酸氢二钾等。

4.3 热风整平焊锡

对于PCB 的可焊性而言,热风整平焊锡(hot air solder leveling,HASL)是最佳的。20 世纪80年代中期,国内进口了HASL设备,该项技术很快得到推广普及。当时,焊料为锡铅合金,尚未有无铅焊锡的要求。HASL技术的优点在于设备性能及操作控制,从预浸(涂)助焊剂、浸焊锡到吹热风都需要参数恰当,以获得适当的焊锡厚度和平整度。因此,当时国内有多家设备厂推出HASL 设备,让许多小企业也能用上该工艺。

5 三废治理和劳动保护

PCB 制造名为电子行业,但在加工技术中化工工艺占了主要地位。PCB 生产工厂近似于化工厂,化学品多、危险品多,污染物也多,过程被列为三废治理重点企业。在早期,生产过程以手工操作为主,生产环境很差,因此被列为有毒有害工种。在20世纪90年代下岗潮中,操作工和生产现场的技术与管理人员可提前5 年退休(男55岁、女45岁)。

5.1 三废治理

20 世纪60、70 年代,PCB 板的产量较少,对产生的三废(废水、废气、废渣)处理也较简单。浓度较高的溶液(如含金属的废弃蚀刻液、电镀液)均采用灌装量大的瓶、槽类容器,转运给专业工厂进行金属回收处理。废弃的CCL 边角料和报废PCB 卖给专业回收工厂,剥离金属后,玻璃纤维树脂基材送砖窑厂焚烧。废弃物处理过程中,各种清洗废水都不作处理,直接排入河道或城市污水管道。当时,对有废气产生的设备是采用上方安装抽风装置,废气管道直接排向厂房外的大气中。当时,各种污染问题没有后果显露,因此不被重视。

20 世纪80 年代,PCB 制造企业增多、产量扩大,对环境污染的问题开始凸现,主要表现为废水排放问题。因此规模化PCB 制造企业开始建起了废水处理系统。废水处理工艺基本上都是中和沉淀法,其流程如图11所示。

图11 PCB制造企业中和沉淀法废水处理系统

由图11 可见,车间废水不分类集中处理,通常废水为酸性,加氢氧化钠或生石灰中和至中性,再加凝聚剂后静止沉淀,沉淀物至压滤机去除水分,排放水能够达标。固体废物含有金属成分,由专业工厂回收,包括污泥中的含铜和集尘器收集的基板粉尘。废气排放是在管道中间增加了喷淋处理塔或过滤塔,理论上排放气体可达到排放标准要求。

这些三废治理技术简单但有效的,并未发生严重的污染环境问题。至于20世纪90年代后期出现的部分PCB 制造企业严重污染环境的问题,主要是企业管理者只顾经济效益而放松了治污,甚至主管部门管理失职而放任污染。例如,个别企业有废水治理设施却不愿投用或不正常运转,这些设施成了应付检查的摆设。

5.2 劳动保护

PCB 制造企业的电镀、蚀刻等湿处理工序,手工操作时都需要直接接触化学品和水,企业通常会发放全套防护用品,如图12 所示。防护用品采用可防水、防酸碱、不怕酸碱溶液的绦纶布料,但当时条件有限,并未配护目镜(防护眼镜)和透明面罩等。

图12 湿处理工人穿戴的劳防用品

PCB 制造企业的网版印刷、涂感光胶等工序虽然不接触水和酸碱溶液,但有涂料溶剂挥发在空气中,因此当时提倡工人们休息时,多走出室内到户外呼吸新鲜空气。因生产环境有毒有害,国营企业通常还会给操作工分发一些营养补助。

6 检验包装

对PCB 品质的要求至今基本没变,只是指标数值提高了,检验手段更先进了。

PCB 的外观要求是板面涂镀层洁净、板边光洁、孔和线路完整。由于线条与孔都是毫米或亚毫米级的,目视或加放大镜都能看清,因此对线宽和孔径、外形尺寸等采用读数放大镜、塞规或游标卡尺等常规量具进行检验。

PCB 电气性能要求主要体现在多层板,通常用万用表测电阻来鉴别层间是否有断路或短路故障,这个过程需要花费大量人工。有需要时,还可采用电表进行微电阻(毫欧姆)测量,用高电阻仪测量绝缘电阻(兆欧姆),用高压计进行耐电压(500 V,1 000 V)测量。

对于可焊性和耐热性试验,通常采用可焊性试验机、焊锡槽浮锡或电烙铁焊接试验来判定表面润湿性;采用热油冲击试验、焊锡槽浸锡试验、湿热试验等来判定PCB 耐热性。这些环境试验也能反映金属化孔的可靠性,对金属化孔品质的判断有以下方法3 种:①用检孔镜或放大镜观察孔壁粗糙与空洞状况;② 用钻头测定孔壁铜厚度,即钻孔直径减去成品孔直径再除以2,得出孔壁铜厚度;③测量孔电阻,正常孔电阻应不大于1 mΩ。那时,可做金相剖切检测分析来检测,但并未普遍推广。

对照客户要求和相关标准进行检测后,检验合格产品出具检验报告,然后点数包装。产品采用白纸或牛皮纸包裹,装入纸箱即可制作。

7 结语

在那个自力更生、艰苦奋斗的年代,工程技术人员们既要做到懂得PCB 生产工艺的原理,又要能动手实践研发新产品与解决实际问题,如从市场购买普通化学品就能配制出生产专用物品(感光胶、油墨、电镀和化学处理溶液等)。那时生产中遇到技术质量问题,根本没有找供应商的概念,完全是靠当事人(工程师和操作工)掌握的知识与技能去解决。在那个年代,没有现成的专用设备,只能靠自制或与国内协作单位共同开发制造;为提高生产效率,设备需要不断改进,需要从手工操作逐步走向机械化。